儲罐含油污泥熱解工藝參數(shù)優(yōu)化實驗

李鋒 孫建宅 邱迪 廖星 李濱 李悅

華北油田第三采油廠

石油作為重要的戰(zhàn)略資源,在工業(yè)生產(chǎn)、日常生產(chǎn)中被廣泛應用。但在原油的開采和儲運過程中,會不可避免地產(chǎn)生廢棄物,如含油污泥,且含油污泥已被列入《國家危險廢物名錄(版本)》(HW08)[1]。含油污泥中含有苯酚類、重金屬及其他有毒物質(zhì),含油量大,重質(zhì)組分含量高,且油、水、泥三相經(jīng)長時間剪切形成了較為復雜的多體系混合物,因此針對含油污泥的高效清潔處理方式已成為能源領域關注的重點之一[2]。目前,含油污泥的處理方法有化學萃取、離心分離、填埋、焚燒、微生物和熱解等[3-7]。化學萃取法中的萃取劑雖可重復利用,但萃取劑的選擇影響污泥的分離效率和成本,且會對剩余污泥產(chǎn)生二次污染;離心分離目前只能保證含油量下降至2%左右,僅滿足DB23/T 1413—2010 的要求,用于鋪墊井場道路,不能滿足GB4284—2018 中A 級及B 級污泥產(chǎn)物的指標要求;含油污泥填埋是通過固化劑對污泥中的重金屬和油進行固化處理,對農(nóng)作物和耕種植物造成持續(xù)性影響;微生物法需培育適應的微生物種群,且處理時間較長,反應池的占地面積較大,對于污泥量較大時處理能力不足;熱解法將含油污泥置于無氧高溫條件下,在惰性氣體氛圍中,將重組分轉(zhuǎn)為輕組分,并對熱解產(chǎn)物進行冷凝,得到熱解油、熱解氣和殘渣[8-9],該方法可實現(xiàn)污泥的減量化、資源化、無害化處理,油相回收率較高,便于大型化處置,是重點研究對象。

目前,針對含油污泥熱解技術的研究多為工藝參數(shù)的優(yōu)化配置[10-11],對于熱解產(chǎn)物的分析較少,且涉及催化劑對熱解參數(shù)的影響也較少。基于此,針對某油田儲油罐罐底含油污泥,在室內(nèi)開展高溫熱解工藝參數(shù)優(yōu)化,采用鹽酸制備改性活性白土作為催化劑,考察催化劑對工藝參數(shù)的影響,并對熱解產(chǎn)物進行特性分析,研究結果可為含油污泥無害化處理提供實際參考。

1 實驗

1.1 實驗原料

含油污泥樣品,取自罐底污泥;活性白土、HCl為分析純級別;去離子水。

1.2 實驗儀器

HY-ZG 型真空管式熱解爐;YC-GF/B 型共沸精餾實驗裝置;ASAP 2020 HD88 型比表面積及孔徑分析儀;Quanta 200 型電鏡掃描(帶能譜分析);Bruker TENSOR27 型傅里葉紅外光譜儀;Vario MICRO 型元素分析儀;ZDHW-6 型自動氧彈量熱儀;Agilent 5975C 型氣相色譜-質(zhì)譜聯(lián)用儀;NAI-ZFCDY-6Z型索式提取器。

1.3 實驗方法

1.3.1 污泥理化特性分析

采用共沸精餾實驗裝置和元素分析儀分析含油污泥的理化特性。

1.3.2 熱解實驗

將含油污泥放入熱解爐中,密封隔氧后以100 mL/min的速率通入氮氣,將爐內(nèi)氧氣置換;啟動熱解爐,考察不同的工藝參數(shù)條件對油相回收率的影響。油相回收率X按照下式計算:

式中:W1為熱解油的質(zhì)量,kg;W為污泥中的油品質(zhì)量,kg。

1.3.3 催化劑實驗

將活性白土在90 ℃條件下加熱4~5 h后粉碎研磨過篩,加入一定量HCl,水浴加熱至90 ℃后攪拌反應3 h,冷卻至室溫后用去離子水洗滌過濾,待濾液pH 值達到要求后,將其烘干,得到改性活性白土。研究改性活性白土對熱解工藝參數(shù)的影響。采用電鏡掃描對催化劑進行觀察及能譜分析,采用傅里葉紅外光譜儀對催化劑進行紅外分析,采用比表面積及孔徑分析儀測定催化性能。

1.3.4 熱解產(chǎn)物分析

殘渣含油率采用索式提取法測定;固相殘渣元素采用元素分析儀分析;發(fā)熱量采用自動氧彈量熱儀測定;熱解油和熱解氣的含量采用氣相色譜-質(zhì)譜聯(lián)用儀分析;熱解殘渣污染物指標參照GB 4284—2018執(zhí)行。

2 實驗結果與討論

2.1 含油污泥理化特性

含油污泥理化特性見圖1、表1。污泥中含水量大于40%,含油量超過30%,且C+H元素含量超過40%,C/H 為4.72,C 含量來源于污泥中的油相,說明該污泥具有較高的回收價值。

表1 含油污泥理化特性Tab.1 Physical and chemical characteristics of oily sludge 質(zhì)量分數(shù)/%

圖1 含油污泥外觀Fig.1 Appearance of oily sludge

2.2 熱解工藝參數(shù)優(yōu)化

2.2.1 熱解終溫

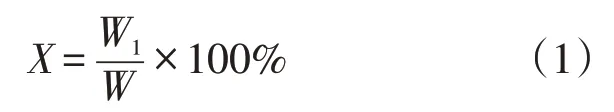

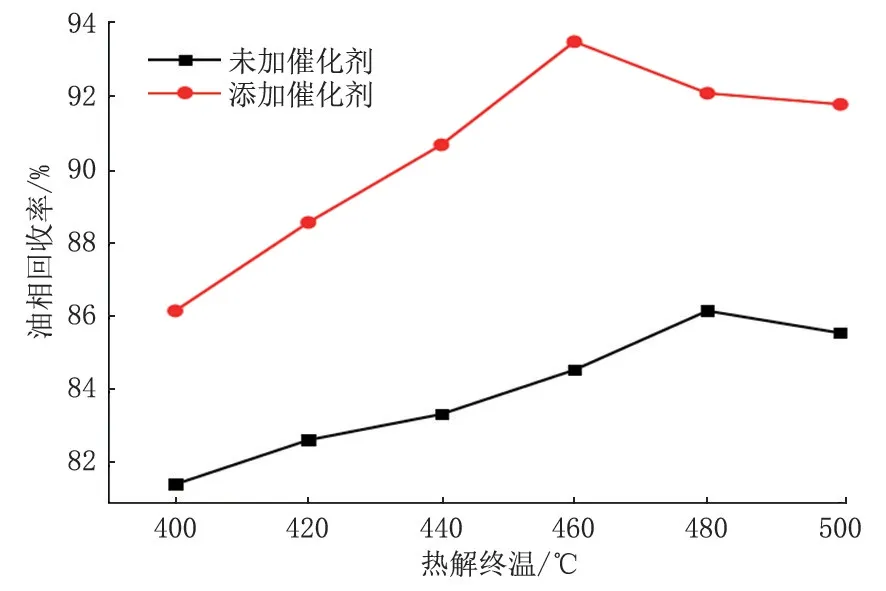

結合前人研究和熱重分析結果[12],污泥在溫度超過400 ℃發(fā)生重質(zhì)組分裂解,超過600 ℃后熱失重速率趨于平緩,故在熱解時間3 h、溫升速率10 ℃/min、氮氣流速100 mL/min 的條件下,研究400~600 ℃熱解終溫對油相回收率的影響(圖2)。隨著熱解終溫的增加,油相回收率先增加后減小。熱解終溫較低時,重組分裂解不徹底,當溫度不斷升高,污泥中的大分子烴和長鏈烷烴發(fā)生熱解反應,油相回收率增加;當溫度高于480 ℃,輕質(zhì)油中沸點較低的物質(zhì)揮發(fā)汽化,導致氣相產(chǎn)率增加,油相回收率減小。故從熱解油回收的角度考慮,熱解終溫設置為480 ℃。

圖2 熱解終溫對油相回收率的影響Fig.2 Influence of pyrolysis final temperature on oil phase recovery

2.2.2 熱解時間

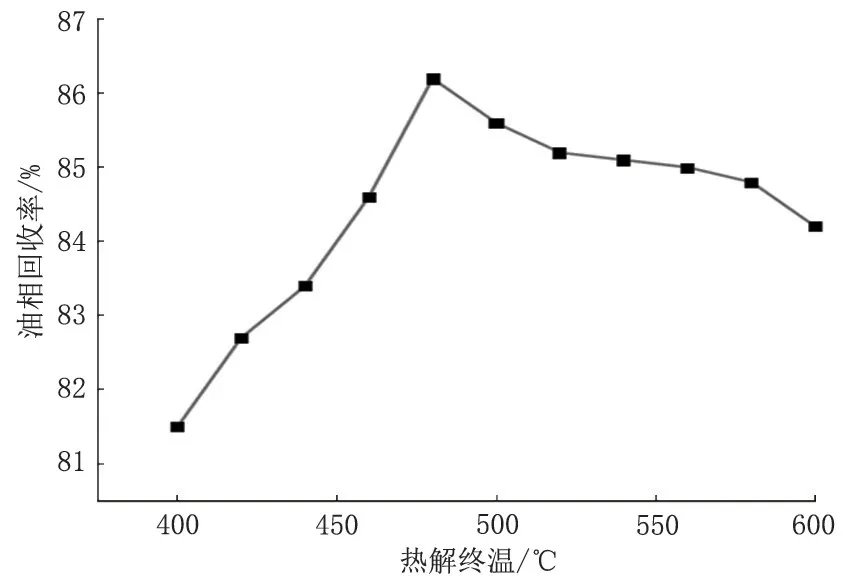

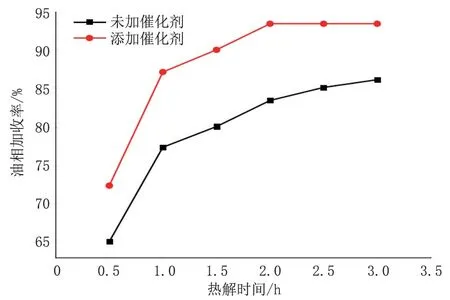

在熱解終溫480 ℃、溫升速率10 ℃/min、氮氣流速100 mL/min 的條件下,研究1~4 h 熱解時間對油相回收率的影響(圖3)。隨著熱解時間延長,油相回收率不斷增加,在3 h 時達到最大86.2%,隨后油相回收率基本保持不變。這是由于3 h 的熱解時間已將污泥中的有機烴類充分回收,熱解時間過長,可能導致熱解油發(fā)生二次裂解,且增加處理能耗。故綜合考慮熱解時間設置為3 h。

圖3 熱解時間對油相回收率的影響Fig.3 Influence of pyrolysis time on oil phase recovery

2.2.3 溫升速率

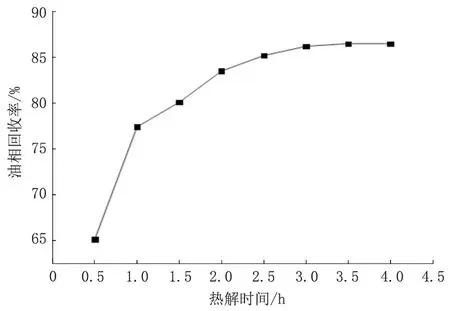

在熱解終溫480 ℃、熱解時間3 h,氮氣流速100 mL/min 的條件下,研究5~25 ℃/min 溫升速率對油相回收率的影響(圖4)。溫升速率對油相回收率的影響較小,油相回收率均在84%以上。溫升速率在10 ℃/min 時,油相回收率達到最高,之后油相回收率隨溫升速率的增加有所降低。當溫升速率較低時,含油污泥在較低的溫度下反應,其中輕組分揮發(fā)和重組分熱解速率較慢,含油污泥未能充分熱解,熱解時間延長也導致半焦炭化反應的加強,降低了揮發(fā)分析出量,油相回收率較低;當溫升速率較大時,達到熱解溫度所需的時間較短,在高溫作用下輕質(zhì)油揮發(fā)為氣相,導致油相回收率下降。故綜合考慮溫升速率設置為10 ℃/min。

圖4 溫升速率對油相回收率的影響Fig.4 Influence of temperature rise rate on oil phase recovery

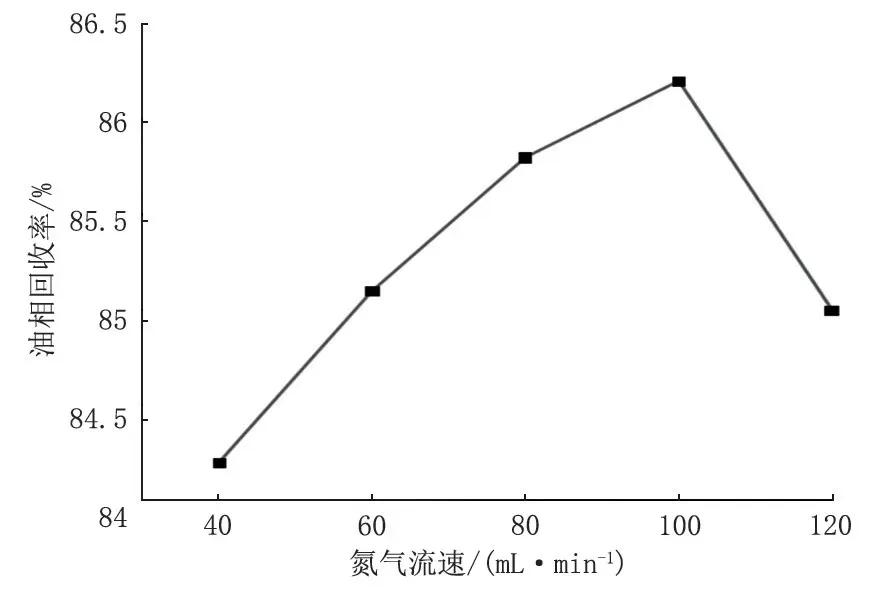

2.2.4 氮氣流速

在熱解終溫480 ℃、熱解時間3 h,溫升速率10 ℃/min 的條件下,研究40~120 mL/min 氮氣流速對油相回收率的影響(圖5)。氮氣流速對油相回收率的影響較小,油相回收率在氮氣流速為100 mL/min時達到峰值。當?shù)獨饬魉佥^小時,熱解爐內(nèi)的裂解產(chǎn)物不斷吹掃出去,避免污泥發(fā)生二次熱解,油相回收率有所上升;當?shù)獨饬魉佥^大時,部分產(chǎn)物被吹掃但未能及時冷凝外排,導致油相回收率降低。故綜合考慮氮氣流速設置為100 mL/min。

圖5 氮氣流速對油相回收率的影響Fig.5 Influence of nitrogen flow rate on oil recovery

2.3 催化劑性能

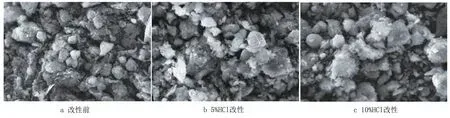

在5%和10%(質(zhì)量分數(shù))的HCl 添加量條件下,考察改性活性白土性能,電鏡掃描結果見圖6。在相同放大倍數(shù)下,改性后活性白土的表面形態(tài)有所改變,細小顆粒增加,堆積程度愈發(fā)松散,孔隙結構較為發(fā)達,孔隙度和孔隙比例有所增加,且10%HCl改性較5%HCl改性相比,對分子的吸附和催化能力更強。

圖6 改性前后活性白土的電鏡掃描Fig.6 Activated clay before and after modification(SEM)

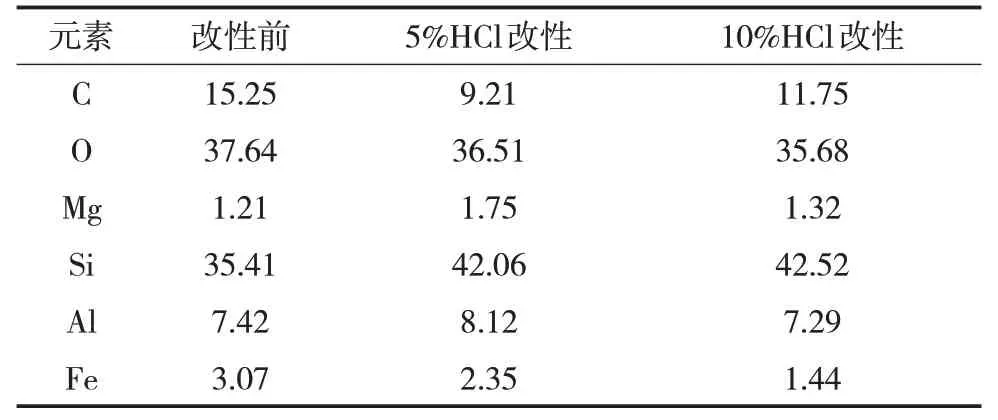

對催化劑進行EDS 能譜分析(表2)。改進前、5%HCl 改性、10%HCl 改性的硅鋁比分別為4.77、5.18、5.83,由于酸催化反應中催化劑會將質(zhì)子或電子轉(zhuǎn)移到化學反應物上,故理論上催化劑性能與酸化活性有關,硅鋁比越大,催化劑的反應活性和穩(wěn)定性越好。

表2 改性前后EDS能譜分析結果Tab.2 EDS analysis results before and after modification 質(zhì)量分數(shù)/%

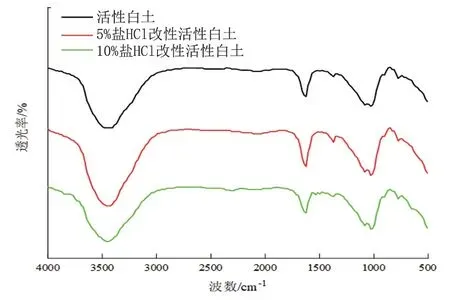

對催化劑進行紅外光譜(FT-IR)分析(圖7)。三種物質(zhì)的吸收峰譜類似,層間吸附水的O-H 位于3 450 cm-1伸縮振動寬峰處,-OH位于1 630 cm-1伸縮振動尖峰處,SiO2的-Si-O位于1 040 cm-1不對稱伸縮振動雙峰處,Si-O-Al 位于520 cm-1彎曲振動尖峰處。活性白土改性后,1 630 cm-1處的羥基向右峰處移動,說明改性活性白土的晶型完整,結晶度較低,晶粒較小,催化劑的層間距變大,表面結構更為松散。

圖7 催化劑FT-IR圖Fig.7 FT-IR diagram of catalyst

對催化劑的比表面積及孔徑進行分析(表3)。由表3可知,改性后活性白土的比表面積和孔容均有不同程度增加。在酸性改性的過程中,HCl中的H+可將白土中的陽離子(Mg2+、Ca2+、Na+等)置換出來,此時催化劑表面孔道疏通,孔容增加,孔數(shù)量增加,同時H+的半徑遠小于白土中其余陽離子的半徑,使層間晶格斷裂,層間距變大,白土活性增加,因此比表面積和孔容增加對催化和吸附有利。此外,改性后孔徑有所減小,但變化不大,較小的孔徑有利于催化劑與含油污泥深層接觸,提高催化效果。

表3 催化劑的比表面積及孔徑結果Tab.3 Results of specific surface area and pore size of catalyst

2.4 催化劑對熱解效果的影響

由上述分析可知,熱解終溫和熱解時間對熱解工藝的影響較大,而溫升速率和氮氣流速對其影響較小,且10%HCl 改性活性白土的催化效果更好,故在溫升速率10 ℃/min、氮氣流速100 mL/min 條件下研究催化劑添加量對熱解效果的影響,實驗設計及結果見表4。當催化劑添加量為1%時,油相回收率達到最高92.1%,此時催化作用已經(jīng)完全發(fā)揮;隨著添加量的增加,催化劑顆粒間的碰撞加劇,導致分子間的活性點位失活,催化劑效率下降。綜合考慮成本和效果,催化劑添加量定為1%。

表4 催化劑添加量對熱解效果的影響Tab.4 Influence of catalyst addition on pyrolysis effect

在其余條件相同的情況下,研究1%的催化劑對熱解終溫和熱解時間的影響(圖8、圖9)。油相回收率較未添加催化劑時均明顯提高,且最大油相回收率對應的熱解終溫從480 ℃降至460 ℃,熱解時間從3 h降至2 h,可見催化劑有利于將重質(zhì)油輕質(zhì)化,使碳氫鏈的斷裂程度不斷加劇,長鏈更易斷裂成短鏈,提高熱解反應速率,降低熱解反應時間。

圖8 催化劑對熱解終溫的影響Fig.8 Influence of catalyst on pyrolysis final temperature

圖9 催化劑對熱解時間的影響Fig.9 Influence of catalyst on pyrolysis time

綜合以上研究結果,確定該儲罐含油污泥熱解最佳的工藝參數(shù)為熱解終溫460 ℃,熱解時間2 h,溫升速率10 ℃/min,氮氣流速100 mL/min,催化劑添加量1%,此時油相回收率為93.5%,殘渣中含油量為0.56%。

2.5 熱解產(chǎn)物分析

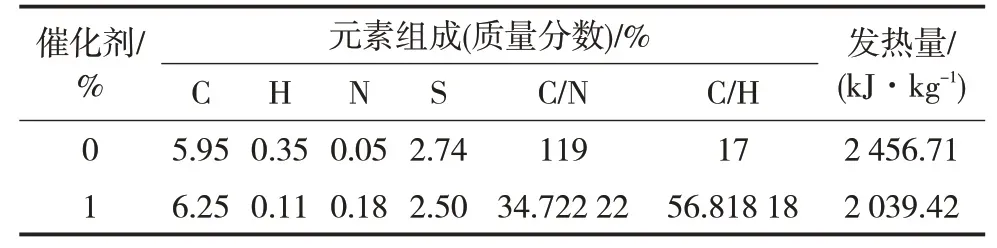

2.5.1 殘渣

對熱解殘渣進行元素分析和發(fā)熱量測定(表5)。添加催化劑后,C、H 元素含量明顯下降,N 元素含量上升,且C/N 比下降,C/H 比上升,說明催化劑具有脫碳、脫氫、固氮的效果,此時更多的油相轉(zhuǎn)移到了氣相和液相中,提高了含油污泥重組分的裂解程度,殘渣中含油量更少,對應的熱值減小。

表5 殘渣特性分析Tab.5 Analysis of residue characteristics

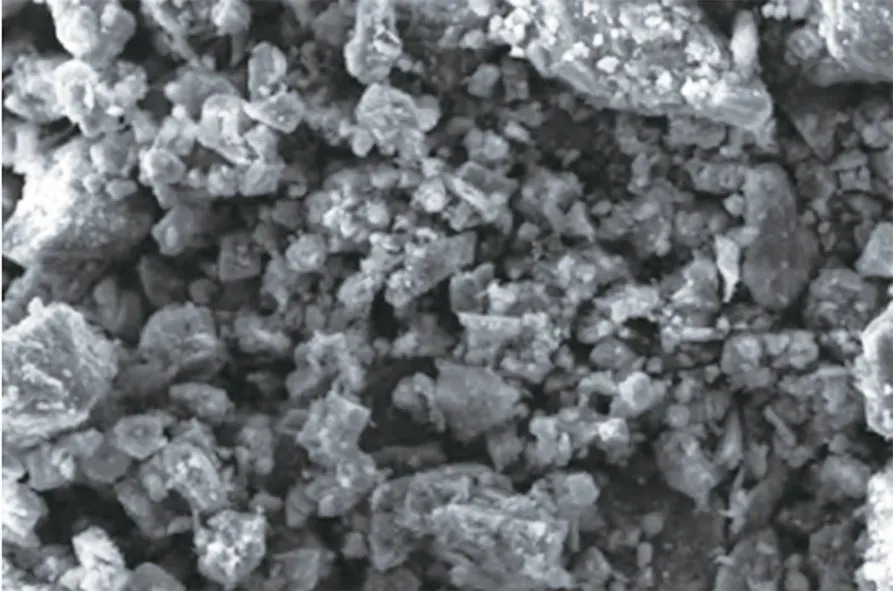

對添加催化劑后的熱解殘渣進行電鏡掃描(圖10)。殘渣呈疏松多孔結構,多為塊狀,無明顯片狀顆粒物,孔隙結構發(fā)達,未出現(xiàn)半焦化現(xiàn)象;殘渣中含有較多的Al、Fe、Cu、Mn、V 等金屬元素,這些元素是常見的煙氣脫硫活性成分,且還有Mg、Ca、K 等堿金屬,可提高吸附劑的堿性程度,改善對SO2、H2S 的吸附能力。故殘渣可作為氣體污染物的吸附劑,實現(xiàn)殘渣資源化處理。

圖10 殘渣電鏡掃描圖Fig.10 SEM of residue

2.5.2 熱解油、熱解氣組分

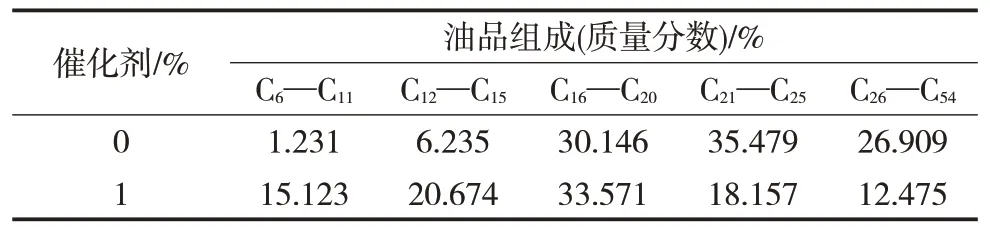

測試熱解油的組分(表6)。添加催化劑后,C6—C20的輕組分含量明顯上升,C21—C54的重組分含量下降,說明添加催化劑有利于更多的重組分裂解成輕組分,提高回收熱解油品質(zhì)。

表6 熱解油組分Tab.6 Components of pyrolysis oil

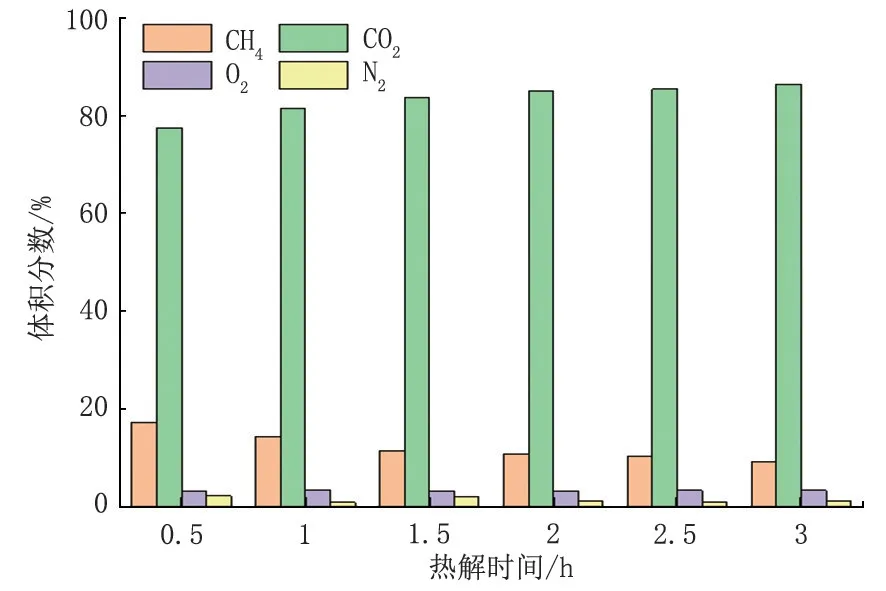

測試添加催化劑后不同熱解時間下的氣相組分(圖11)。隨著熱解時間延長,熱解氣組分中CH4含量不斷減小,CO2含量增加,這是由于隨著熱解反應進行,碳酸鹽和重質(zhì)組分在高溫下分解,逐漸被氧化為CO2,而輕質(zhì)油則不斷揮發(fā),導致CH4減小,且減幅主要集中在熱解初期。該反應是在氮氣氣氛下的無氧反應,故O2和N2含量變化不大。

圖11 熱解氣組分Fig.11 Components of pyrolysis gas

2.5.3 殘渣污染物指標

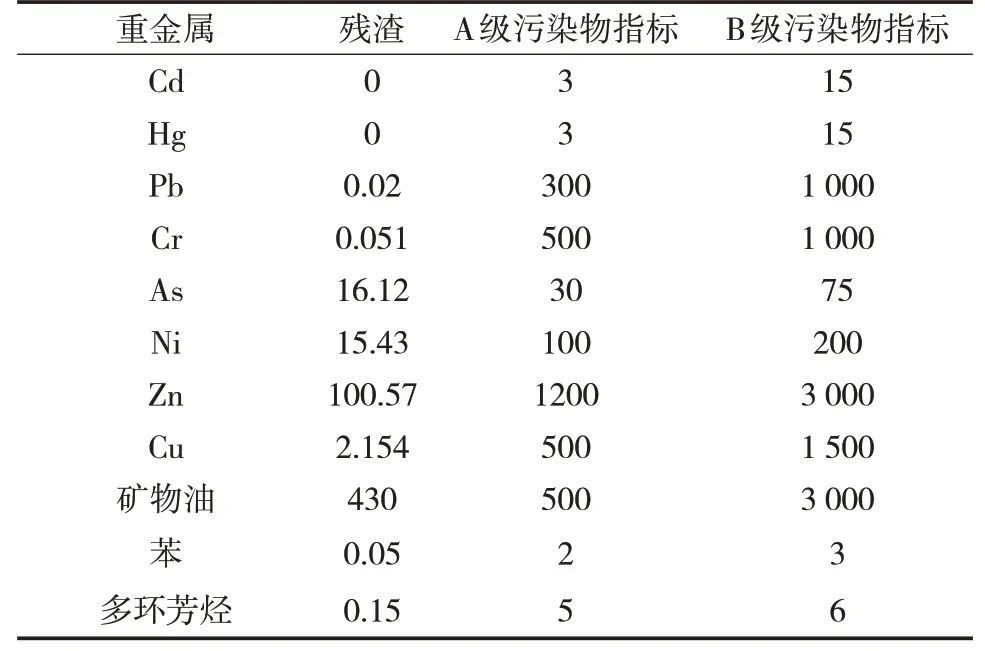

對添加催化劑后的熱解殘渣污染物進行檢驗,并與GB4284—2018《農(nóng)用污泥中污染物控制標準》中的限值進行對比(所有指標均以干基計)(表7)。熱解殘渣的重金屬含量均低于標準限值,且Cd 和Hg 的含量為0,說明在熱解過程中重金屬被固定下來,難以釋放,殘渣可以作為吸附劑使用,不會造成原料的二次污染。

表7 殘渣污染物指標檢測結果Tab.7 Test results of residue pollutant index mg/kg

3 結論

(1)對儲罐含油污泥的理化特性進行分析,其中污泥中揮發(fā)分和固定碳含量較多,且C+H 元素含量超過40%,說明該污泥具有較高的回收價值。

(2)對熱解工藝進行了優(yōu)化,在含油量35.05%、含固量19.43%和含水率45.52%的條件下,確定最佳工藝參數(shù)為熱解終溫460 ℃,熱解時間2 h,溫升速率10 ℃/min,氮氣流速100 mL/min,催化劑添加量1%,此時油相回收率為93.5%,殘渣中含油量為0.56%。

(3)催化劑的加入不僅可降低熱解終溫和熱解時間,且提高了油品回收率和油品質(zhì)量,熱解殘渣污染物含量均滿足GB4284—2018 的要求,實現(xiàn)了污泥的資源化和無害化處理。