基于LabVIEW的螺旋壓榨制油測控系統(tǒng)設計

余新鵬,胡 瓊,陳 駿,鄧立文

YU Xin-peng,HU Qiong*,CHEN Jun,DENG Li-wen

(中南大學 機電工程學院,長沙 410083)

0 引言

隨著國內經(jīng)濟的發(fā)展和工業(yè)水平的日益提高,人們對食用油的安全和品質有了越來越高的要求。冷榨油有別于傳統(tǒng)的熱榨油,可以有效避免高溫所造成的種種不良的副反應[1],還能降低制作成本,極具經(jīng)濟效益。對于榨油機冷榨技術的研究,國內目前探索出了多種冷榨工藝的技術路線,取得了一些較好的進展。自上世紀六十年代起,我國開始研究、生產螺旋榨油機及其系列產品,其中國有企業(yè)占比三成。國內螺旋壓榨機產量一般低于100t/d,干餅殘油率為5%左右,最高產量可達400t/d,但是干餅殘油率則提升至18%;國外的螺旋榨油機一次產量最高可至460t/d,但干餅殘油率僅為12%。由此可見,我國在螺旋榨油機技術和工藝方面還需提高。在近年來螺旋榨油機榨膛溫度測控的研究中:2003年,江南大學的范本雋等[2]采用應力分析法,根據(jù)粘貼在榨筒外表面上的電阻應變計輸出的應變數(shù)據(jù)計算出膛內壓力;2016年,武漢輕工大學任小聰?shù)萚3]設計了一種榨油機膛內壓力測試系統(tǒng),通過榨條開孔安裝壓力傳感器測得膛內壓力,同時采用電阻應變片電測法,根據(jù)粘貼在榨條外表面上的電阻應變片輸出的應變數(shù)據(jù)從而計算出膛內壓力。2017年,中南大學劉汝寬等人[4]利用有限元法對榨油機榨膛結構進行了熱學分析,通過提取榨膛外表面溫度并通過溫度分布目標函數(shù)來反求榨膛內表面溫度;在控制方面,2015年,武漢輕工大學的陳以亮[5]采用PID算法并利用變頻器實現(xiàn)對電機的控制構建了基于PLC的自動控制系統(tǒng);2018年,武漢輕工大學顧波[6]利用LabVIEW軟件建立上位機控制界面[7],通過VISA通信串口與arduino單片機通訊,對小型榨油機進行溫度壓力監(jiān)測。

本設計系統(tǒng)目的是根據(jù)榨料的不同種類,設計插入榨膛內部的溫度、壓力傳感器,進而記錄其壓榨過程中榨膛內部的溫度、壓力參數(shù)來建立不堵膛情況下的最佳數(shù)據(jù),以適應各種不同的壓榨物料,并實現(xiàn)整個壓榨過程的監(jiān)測及自動化控制。

1 測控系統(tǒng)方案設計

螺旋式榨油機的工作方式為進料螺桿在主電機的持續(xù)作用下旋轉,在這過程中連續(xù)地將榨料向前推進。為提高廣大農村自給食用油的質量,通過增加剪切環(huán)組和縮短螺旋來實現(xiàn)雙螺旋榨油機的小型化[8]。在壓榨過程中,榨螺螺旋導程的不斷縮短且根圓直徑逐漸增大,榨螺給榨料施加連續(xù)的軸向和周向力,榨膛空間被不斷擠壓從而起到壓榨的作用。榨料被高度擠壓至膛壁,所產生的油脂形成餅狀物。餅狀物被勻速推向出料口,最終被榨油機排出。由于冷榨工藝對于榨膛內溫度有嚴格要求,一般在75℃以下營養(yǎng)成分保留最完整,所以榨膛內溫度和壓力的控制變得至關重要。

考慮到上文所提到冷榨工藝的優(yōu)越性,又由于冷榨過程中要嚴格考慮榨膛內溫度、壓力維持在一定限度,故設計出一套螺旋榨油機測控方案。該方案通過定制化榨膛榨片,嵌入高精度傳感器來實現(xiàn)溫度、壓力的實時監(jiān)測以實現(xiàn)小型螺旋榨油機的自動化測控。

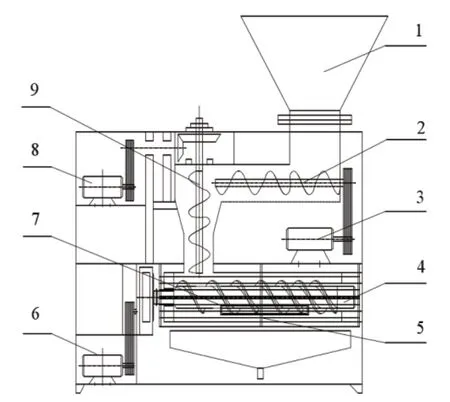

通常小型螺旋榨油設備結構如圖1所示。榨油機實現(xiàn)動作主要由料斗、進料螺桿(水平給料螺桿)、進料電機(水平給料電機)、榨螺、榨膛、主軸電機、導料電機(垂直給料電機)、導料螺桿(垂直給料螺桿)和溫度、壓力傳感器組成(風機同滑油泵在該圖中暫略)[9]。

圖1 螺旋榨油機設備組成

小型螺旋壓榨制油機測控系統(tǒng)整體結構示意如圖2所示,主要包括溫度壓力傳感器組、儀表箱、工控機、電機組與軟件界面。其中軟件各模塊之間互不干涉,互相獨立,極大地提高了系統(tǒng)的可靠性與靈活性[10]。溫度壓力傳感器鑲裝進榨膛,之后通過屏蔽雙絞線分組對應裝入儀表箱顯示器下方插座。儀表箱顯示屏通電后可實時地顯示榨膛內測試點位的溫度和壓力數(shù)據(jù)。儀表箱引出芯屏蔽雙絞線到工控機信號采集板卡進行A/D數(shù)模轉換后通過調用動態(tài)鏈接庫文件接入軟件實現(xiàn)上位機的讀取;軟件可通過LabVIEW界面上的電機控制開關由開關量控制板卡控制繼電器線圈實現(xiàn)對電機的逐個實時控制;系統(tǒng)經(jīng)過分析判斷后經(jīng)數(shù)據(jù)總線同電機驅動器建立連接從而控制轉速來避免堵膛現(xiàn)象的發(fā)生。

圖2 小型螺旋榨油機測控系統(tǒng)總成圖

2 硬件設計

2.1 主要性能指標

提高螺旋榨油機出油率和體現(xiàn)冷榨工藝關鍵點在于控制好榨膛壓力、膛內溫度。

榨膛壓力是出油率的主要性能指標。榨膛壓力過低,會使得壓榨過程無法連續(xù),進料螺桿力矩傳遞不足,榨料得不到充分壓縮,使得出油率大打折扣;與此相反,伴隨著榨膛壓力的升高,榨料所受應力越大,形變趨勢越明顯,出油壓力越高,出油率則越高;一旦榨膛內壓力過大,當榨料堆積過厚時,電機輸出力矩不足以驅動螺桿時,極易使榨膛卡死,電機出現(xiàn)過熱保護的狀況。綜上,可以根據(jù)不同的榨料的物理屬性,通過監(jiān)測榨膛內壓力傳感器的數(shù)值,獲取各種榨料的臨界壓榨壓力區(qū)間。

螺旋榨油機在工作過程中由于螺桿導程短,與榨料接觸面積大,在擠壓過程中會產生大量的熱量,使得膛內溫度快速升高。榨膛的溫度保持在合適區(qū)間可以降低油脂的動力粘度,榨料過熱會導致油餅質量變差而影響出油率。因此,對榨膛內溫度進行關鍵點位布置,確定不同榨料在不同溫度下的最佳出油區(qū)間,可以提高螺旋榨油機的出油效率。

2.2 溫度、壓力傳感器選型及安裝

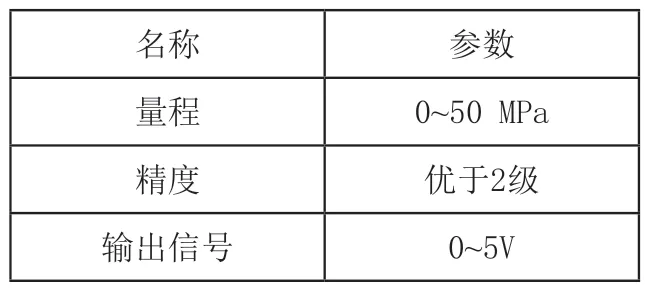

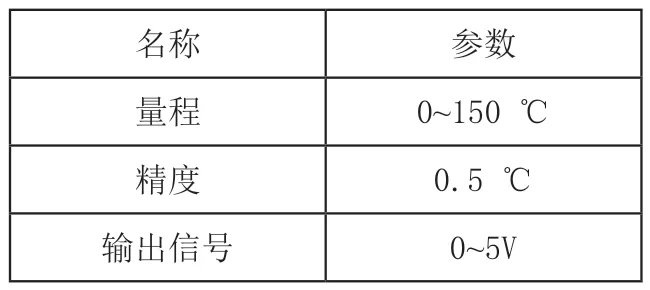

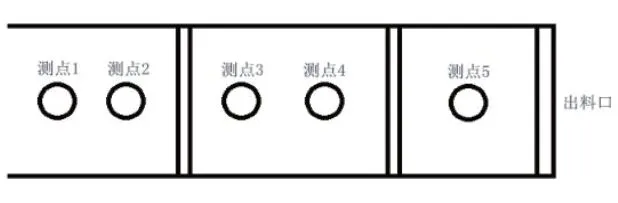

根據(jù)螺旋榨油機冷榨方案的整體要求,榨膛內沿軸向一共布置了5個溫度、壓力測定點位。由于安裝傳感器需要在榨膛榨條壁面開孔,為了將傳感器對榨油機帶來的附加影響降低至最小,特定制了一款集溫度,壓力測量為一體的傳感器觸頭。所選定溫度及壓力傳感器的具體參數(shù)如表1、表2所示。

表1 壓力傳感器參數(shù)

表2 溫度傳感器參數(shù)

圖3為傳感器安裝位置圖。五個傳感器觸頭分別鑲嵌在3個榨條上,出料口榨條開一孔,其余兩個榨條各開兩孔,用來監(jiān)測溫度和壓力。A孔在出料端榨條上,B、C孔在中間段榨條上,D、E(與B、C相同)孔在另一根中間段榨條上。

圖3 傳感器的安裝位置

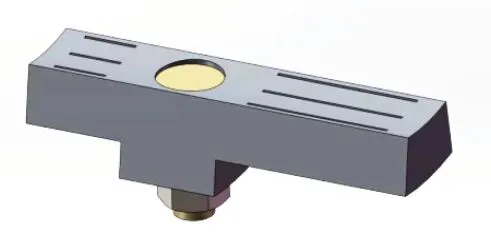

根據(jù)傳感器的形狀,特地定制了新的榨條,其總體呈扇形體,扇形面內有沿軸線的凹槽來增大榨料的受力面積,從而增大與螺旋桿間的剪切力以提高出油率。將傳感器大頭一端通過橡皮錘沿圓周線敲入,直到傳感器頭部低于榨條2mm~3mm為止,安裝成品如圖4所示。

圖4 榨條傳感器

2.3 顯示儀表

為了縮小傳感器的體積,方便安裝到榨條內,所以傳感器并沒有安裝放大器。由于傳感器輸出的信號微弱,因此儀表箱必須就近安裝。儀表箱中水平分布嵌入5臺DY26E2299DF型號智能橋路輸入顯示儀表用于顯示榨膛內部各測點參數(shù)。壓力、溫度傳感器為差分電路輸出,通過屏蔽雙絞線連接到如圖5所示智能橋路輸入顯示儀表。主屏和副屏分別顯示實時溫度(℃)和壓力(Mpa)。

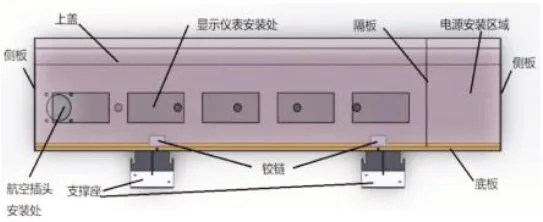

圖7為儀表箱示意圖。儀表箱內有220V轉24V直流電源給傳感器和顯示儀表供電。其中5組顯示儀表的19、20腳接直流電源;17、16腳和9、10腳分別是壓力和溫度傳感器引腳,與5個傳感器觸頭通過屏蔽雙絞線相連。圖5為顯示儀表接線圖。

圖5 DY26E2299DF型號智能橋路輸入顯示儀表

圖6 儀表箱示意圖

圖7 顯示儀表接線圖

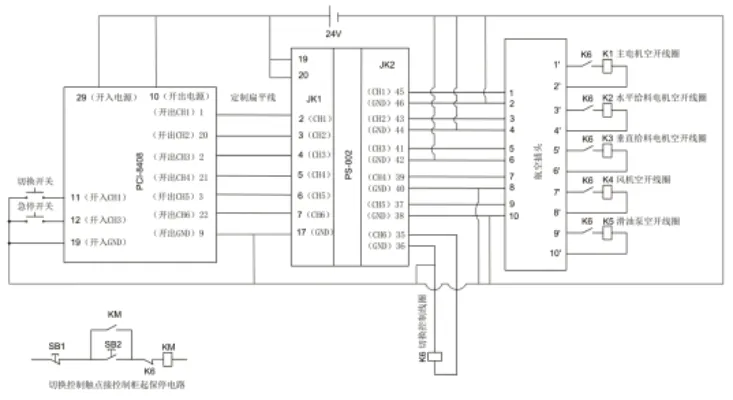

2.4 電機控制

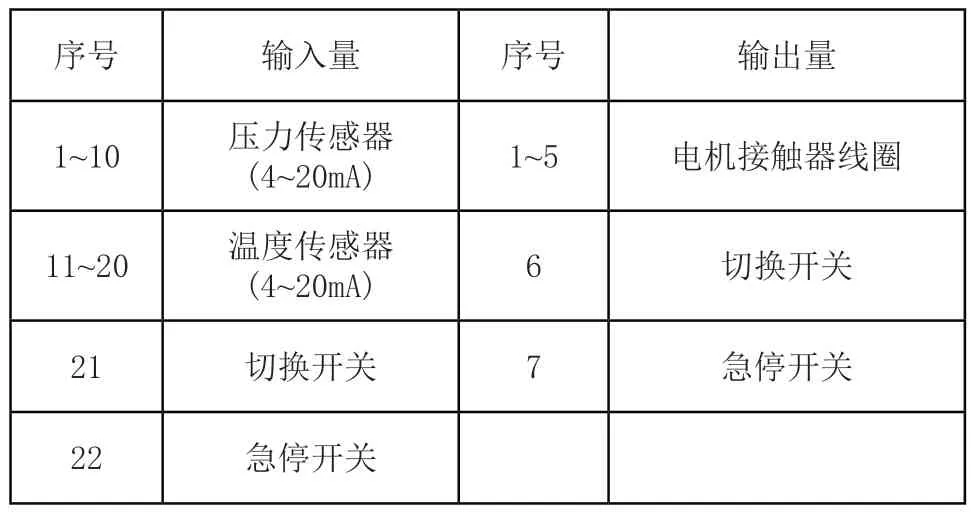

在工業(yè)領域,有著許多種方法通過IO接口將不同工控產品聯(lián)系起來[11]。本測控系統(tǒng)主要通過上位機監(jiān)測溫度、壓力變化來控制各電機的啟停。為防止榨膛堵塞,通過上位機報警來通過RS485總線向水平給料電機發(fā)出變頻指示以控制給料頻率。輸入量有5組傳感器的溫度和壓力電流(4~20mA)、切換開關、急停開關;開出量有5個繼電器線圈、切換開關和急停開關。由于溫度、壓力傳感器為差分電流輸入,故選取PCI8360I作為A/D轉換采集卡;由于需要通過上位機控制電機的啟停,所以選擇PCI8408作為開關量輸入輸出板卡。電機控制輸入輸出量如表3所示。

表3 測控系統(tǒng)輸入輸出量

本系統(tǒng)選用HY系列變頻器根據(jù)主軸電機電流特性變化來控制水平給料電機的轉速,上位機LabVIEW通過圖形化界面開啟/關閉電機自動控制系統(tǒng),之后通過VISA連接RS485總線建立工控機與變頻器的連接[12],從而實現(xiàn)平穩(wěn)地壓榨過程。總體方案如圖8所示,變頻器規(guī)格如表4所示。

圖8 電機控制硬件方案

表4 變頻器規(guī)格參數(shù)

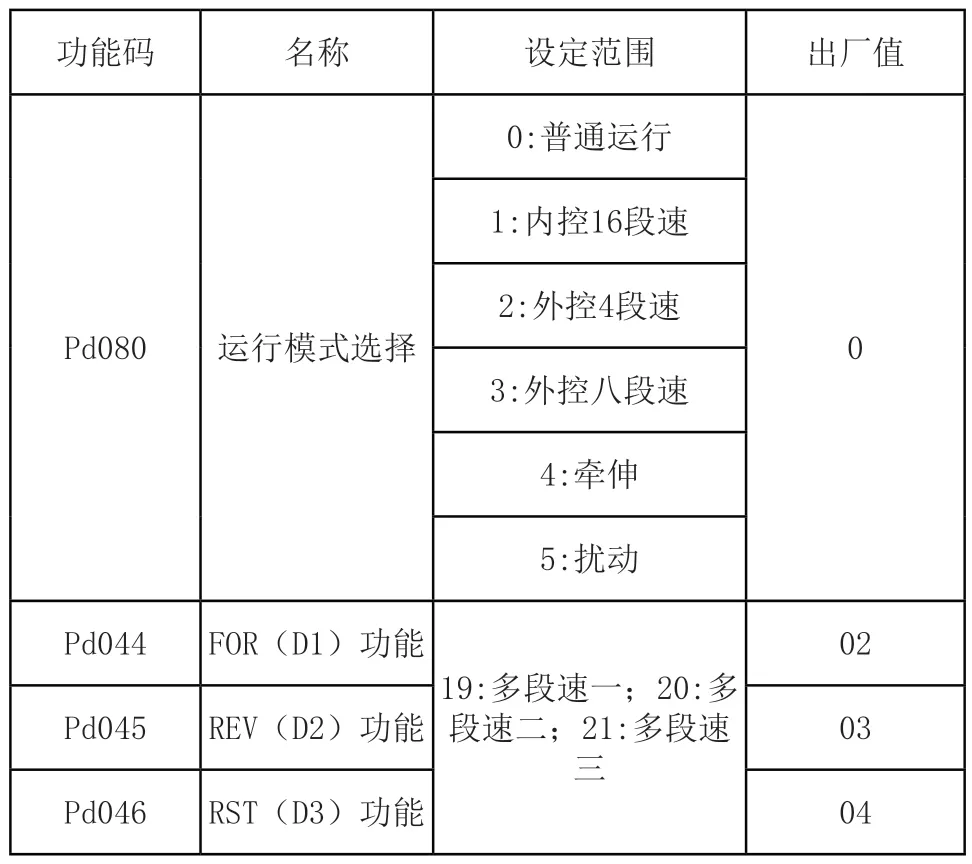

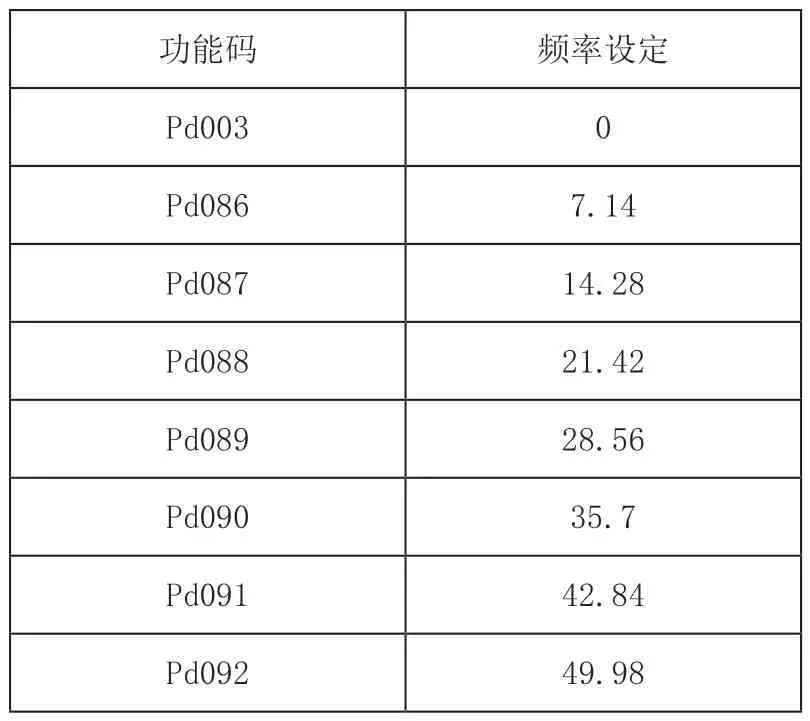

當前,變頻調速技術的應用越來越廣泛[13],為了實現(xiàn)主電機和水平給料電機的自動化控制,更改HY系列變頻器運行模式為外控八段速,通用的AD轉換電流為4~20mA與水平給料電機頻率0~50Hz相匹配,外控八段速的頻率呈線性變化。變頻器參數(shù)如表5所示。

表5 HY系列變頻器參數(shù)功能

1)LabVIEW通過VISA寫入Pd080功能碼,輸入3更改運行模式為外控八段速。

2)將Pd044、Pd045、Pd046(FOR、REV、RST)依次更改至19、20、21,來設置段速的控制位。

3)將Pd003和Pd086~Pd092記錄為自設的8組不同頻率以控制水平給料電機的轉速。將不同頻率參數(shù)線性平均分布寫至8組功能碼中,參數(shù)如表6所示。

表6 外控八段速頻率設定

3 軟件設計

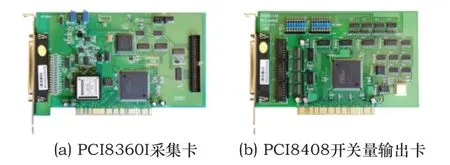

螺旋榨油機測控系統(tǒng)由LabVIEW設計的圖形化、可以實現(xiàn)良好人機交互的軟件。該系統(tǒng)可實現(xiàn)對榨油機榨膛內溫度壓力進行實時監(jiān)測、歷史數(shù)據(jù)查詢、曲線分析、變頻器調速控制、電機運行控制和關鍵節(jié)點記錄等功能。下位機由研華工控機PC610系列做主體,通過PCI通道所連接的PCI8360I和PCI8408板卡所編寫的動態(tài)鏈接庫文件實現(xiàn)與上位機軟件界面的實時數(shù)據(jù)讀寫操作。軟件功能如圖9所示。

圖9 軟件設計功能圖

3.1 下位機軟件

下位機軟件設計思路主要是圍繞兩張PCI板卡所展開的。如圖10(a)為PCI8360I采集卡、圖10(b)為PCI8408開關量輸出卡。由于PCI板卡一般采用將指令寫入動態(tài)鏈接庫文件(.dll文件),通過上位機軟件調用文件來中的函數(shù)從而實現(xiàn)參數(shù)的傳遞,利用串口通信從而實現(xiàn)溫度、壓力的采集[14]。

圖10

PCI8360I采集卡數(shù)據(jù)讀取程序如圖11所示。

圖11 PCI8360I數(shù)據(jù)讀取程序

3.2 上位機軟件

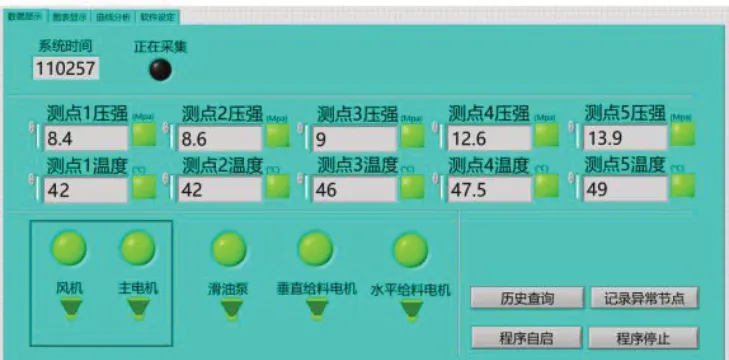

LabVIEW軟件的誕生極大地推動了現(xiàn)代工業(yè)的人機協(xié)同自動化的進展。本測控系統(tǒng)的上位機界面主要分為數(shù)據(jù)顯示、圖標顯示、曲線分析及軟件設定界面。軟件主界面涵蓋了系統(tǒng)時間、采集進程、測點溫度壓力、各電機啟停、歷史查詢、記錄異常節(jié)點、程序自啟停的功能,軟件主界面如圖12所示。

圖12 軟件主界面

3.2.1 溫度、壓力監(jiān)測

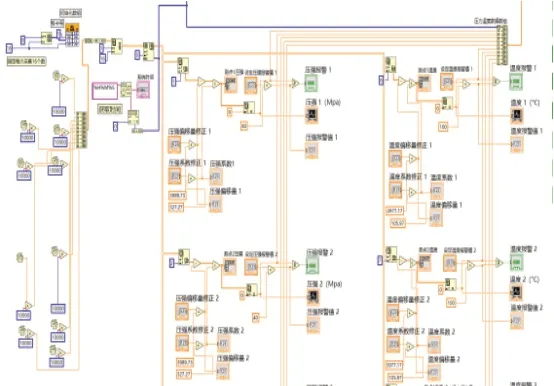

經(jīng)過配合下位機寫好的動態(tài)鏈接庫文件,上位機直接將通過調用函數(shù)得到的參數(shù)進行轉換,從而在圖形界面進行展示。當溫度、壓力超過設定值時會有醒目的紅色警告標識閃爍以提引起操作人員的注意。本模塊的程序流程如圖13所示、LabVIEW程序面板如圖14所示。

圖13 溫度、壓力監(jiān)測程序流程圖

圖14 溫度、壓力監(jiān)測部分程序

3.2.2 變頻調速

變頻調速功能被整合進主界面的程序自啟中。前文所提到工控主機通過RS485總線將變頻器與之相連接,并通過LabVIEW的VISA利用變頻器內設定好的參數(shù)代碼實現(xiàn)查表控制變頻器端子FOR、REV、RST從而對水平給料電機進行變速控制,軟件后面板如圖15所示。

圖15 變頻調速程序圖

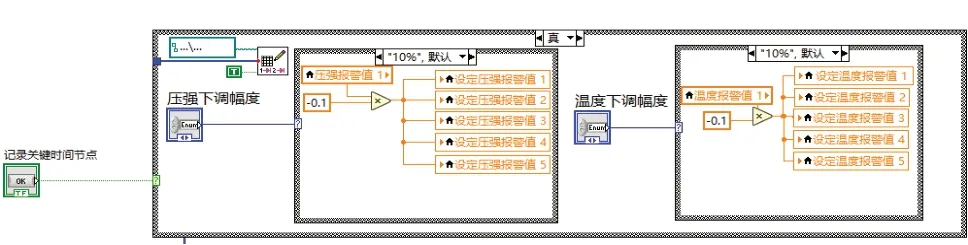

3.2.3 異常節(jié)點記錄

本測控程序的核心是為了監(jiān)測螺旋榨油機榨膛內實時溫度是否處于冷榨范圍,同時也檢測壓力是否過高從而引起堵膛現(xiàn)象。使用不同榨料時,其溫度壓力特性會存在差異。當出現(xiàn)異常狀態(tài)時,單擊主程序“記錄異常節(jié)點”按鈕,會在默認目錄下生成對應時間點的文件以供實時查詢,同時主程序中溫度、壓力警報閾值會根據(jù)程序設定的10%、15%或20%對應下調。圖16為異常節(jié)點記錄程序圖。

圖16 異常節(jié)點記錄程序圖

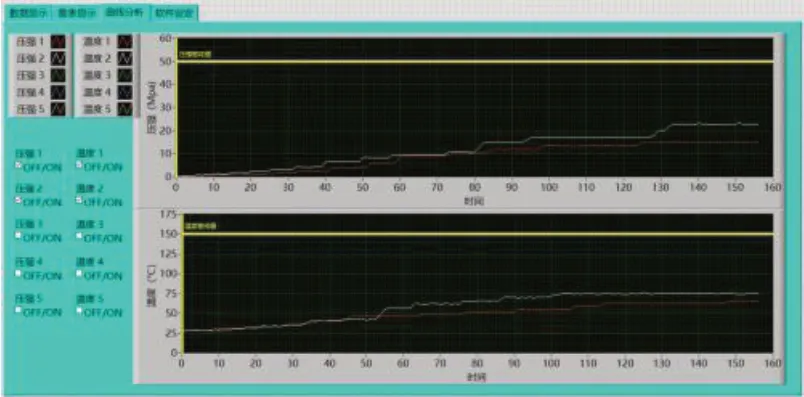

3.2.4 曲線分析

監(jiān)測人員通過該界面可實時觀測榨油機全程溫度壓力圖線,從而容易地找到異常節(jié)點進行分析。曲線分析原理為通過LabVIEW讀取TDMS已保存的實時數(shù)據(jù)庫并進行相應的處理。該界面可選取單組、多組溫度壓力曲線展示。伴隨著異常時間節(jié)點的記錄,曲線分析中的溫度、壓力預警值也會對應下調。其程序前后面板如圖17、圖18所示。

圖17 曲線分析界面

圖18 曲線分析程序圖

3.3 程序自動

為實現(xiàn)螺旋榨油機的自動化,該測控程序編寫了程序自動功能。點擊“程序自動”按鈕后,電機將按照設定順序自動啟動。在自動停止程序中,可先在前面板設置各電機延時停止時間,點擊“程序停止”后電機按照設定按順序自動停止。此外,當溫度、壓力超限報警時,水平給料電機變頻程序會進行中斷介入從而避免堵膛現(xiàn)象的發(fā)生。

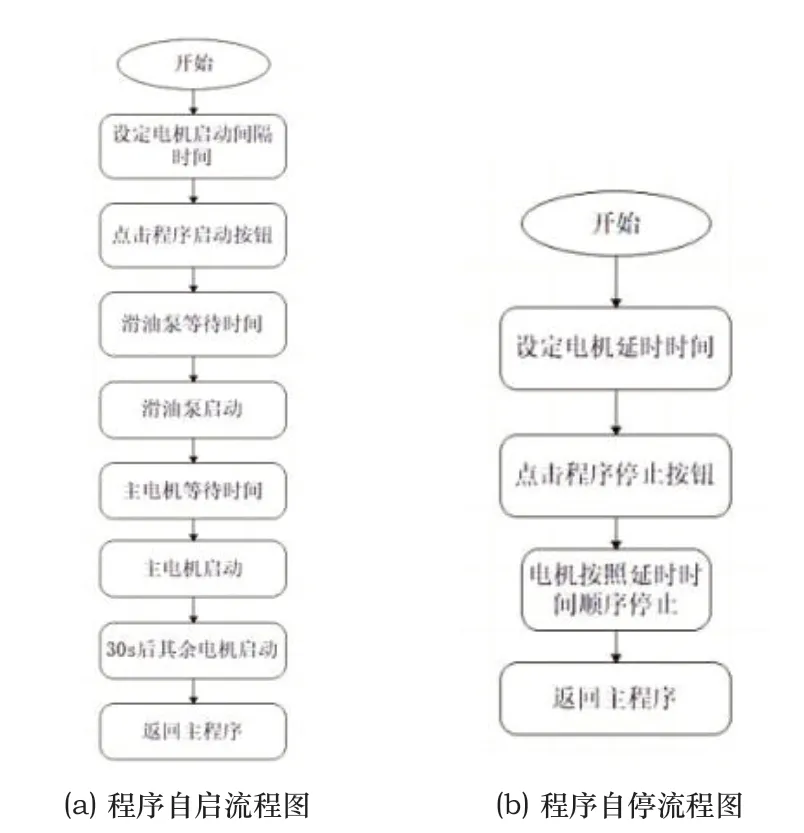

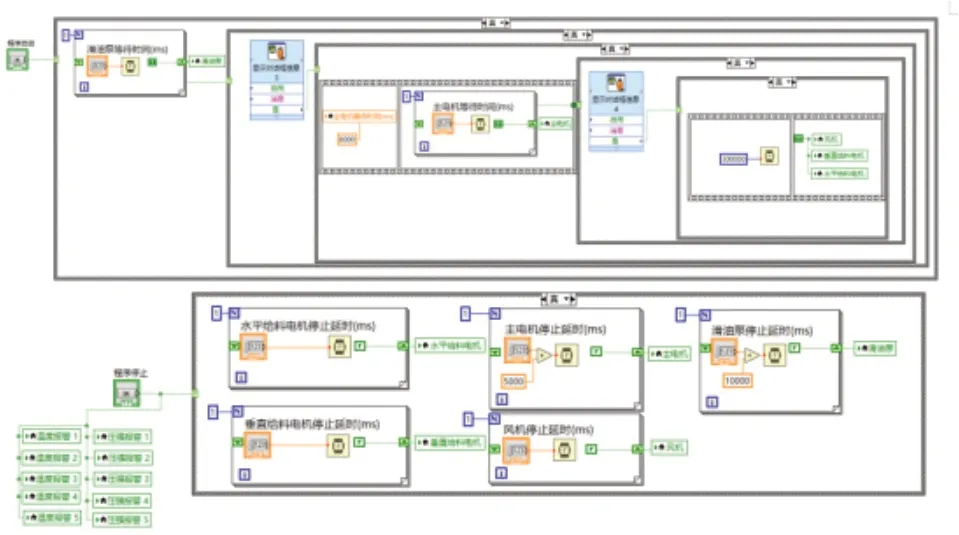

各電機起停有先后順序,依次為滑油泵、主電機、水平給料電機、垂直給料電機、風機。該程序后臺建立了不同電機的起停時間間隔以供開發(fā)人員進行配置,程序啟停流程如圖19所示。根據(jù)之前實驗經(jīng)驗,滑油泵啟動后1分鐘啟動主電機,再過30秒后一并啟動風機、垂直給料電機和水平給料電機。該程序如圖20所示。

圖19 程序啟停流程圖

圖20 程序自動程序圖

4 結語

該系統(tǒng)人機環(huán)境友好,具有高度的模塊化、拆裝簡單。上位機界面可直觀地通過數(shù)據(jù)展示螺旋榨油機冷榨的過程,同時適用于點動和自動功能。該系統(tǒng)實現(xiàn)了現(xiàn)代小型螺旋榨油機的高度自動化,解決了榨油時不能直觀反映冷榨過程、榨膛易堵塞、不能直觀分析歷史曲線和記錄關鍵時間節(jié)點的問題。通過該測控系統(tǒng)實驗數(shù)據(jù)可輕松地得出不同榨料種類在不同壓力、溫度下的出油效率。

系統(tǒng)存在的不足之處為還未成體系地提供不同榨料間的參數(shù)修正數(shù)據(jù)庫。后期可以通過利用異常節(jié)點記錄功能記錄不同榨料的溫度壓力特性來制作相匹配的數(shù)據(jù)庫,從而豐富小型螺旋榨油機可加工的物料種類。