一種新能源汽車電機端殼體內嵌鋼套在壓鑄模中定位優化設計*

鄧方貞 , 鐘 芳 , 趙 霞 , 蔡 娟

(1.江西機電職業技術學院,江西 南昌 330013;2.江西華林金建科技有限公司,江西 九江 330300)

0 引言

近年來,新能源汽車得到了快速發展。2021年,全國新能源汽車銷量超過350萬輛,市場占有率提升至13.4%,并朝著高效率、輕量化、高度集成化方向發展。驅動電機系統作為新能源汽車三大核心系統之一[1-4],其加速能力、爬坡能力、最高車速的整車動力性、經濟性和可靠性等是汽車行駛的主要性能指標。驅動電機主要由定子、轉子、機殼、連接器、旋轉變壓器等零部件裝配而成[5],而電機殼體是電機運載載荷、散熱和固定的承載體,支承著電機定子和轉子工作,在汽車行駛狀態下,還需要有足夠的強度承受多變的沖擊載荷。傳統電機殼體大多為鋼鑄造件或機械加工制造件,其工藝復雜、重量大、成本高,不符合新能源汽車輕量化發展要求。

電機殼體的輕量化能夠保障汽車行駛的穩定及能耗的減少,因此,在確保強度足夠的前提下,如何進一步減輕電機殼重量已成為新能源汽車電機技術的發展趨勢之一。鋁合金作為輕量化材料,不僅具有輕質的特點,其良好的成型性和耐腐蝕性是電機殼體理想的鑄造材料。在應用鋁合金鑄造電機殼體生產加工中,解決了電機運轉過程中軸承受熱導致電機殼體軸承位變形的問題,一般采用在電機殼軸承位鑲裝鋼套,以增加其軸承位的硬度。課題組將結合實際生產,針對一種新能源汽車電機端殼體軸承位鑲裝鋼套進行研究設計,并在實際應用中進行優化[6-7]。通過優化設計,實現了鋼套在模具上定位的設計,不僅提高了生產效率,還提高了產品的合格率。

1 電機殼體鋼套初始設計

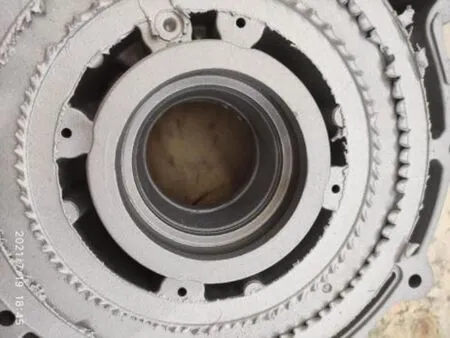

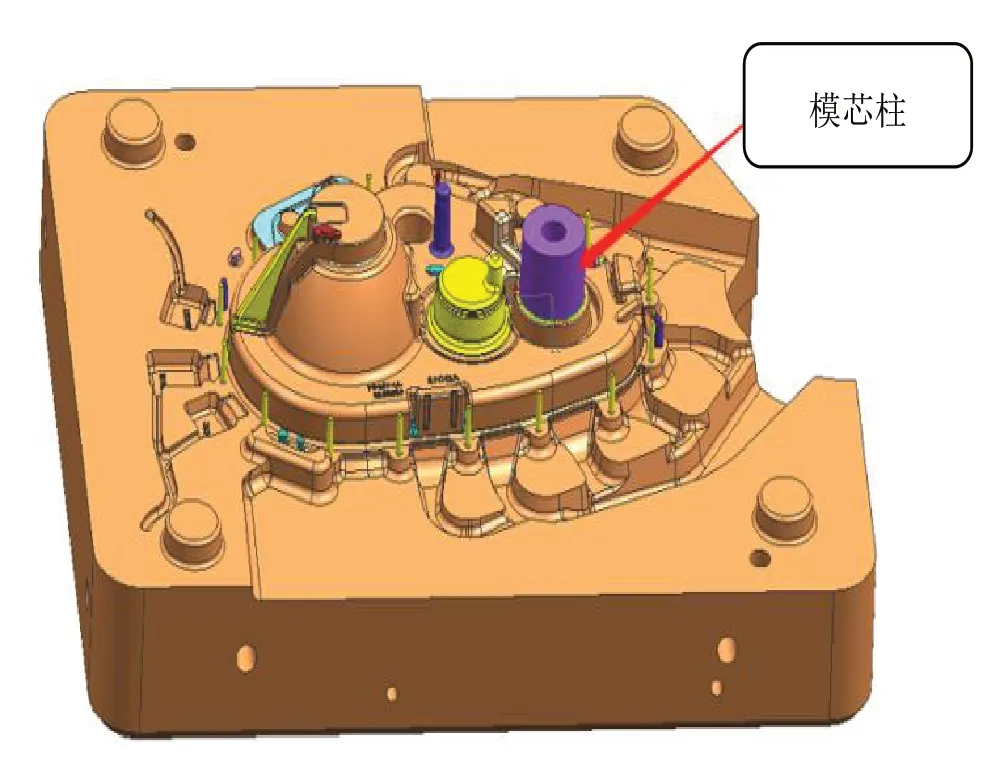

本文設計應用的電機殼體如圖1所示,通過模具應用鋁合金材料壓鑄而成,箭頭所在位置為電機軸承位。在試驗測試中,該電機殼體充分發揮了鋁合金材質重量輕、散熱性好、導熱性好、可鑄性好、噪聲低、運作穩定性好等眾多優點;但同時由于鋁合金材質硬度低,在與電機對接的軸承位,在高速旋轉的電機軸作用下,容易受熱導致軸承位變形,從而致使電機殼體針對承載電機運作的功能失效,導致新能源汽車出現安全隱患。為解決該電機殼電機端軸承位硬度不夠的問題,設計人員查閱相關技術文獻,如米義鵬等發明的軸承鋼套及電機機殼[8]、楊安發明的電機殼前后端蓋鑲鋼套鑄造方法及前后端蓋[9]、肖博文發表的論文《電機端蓋薄壁軸承孔鑲套改造》[10]等,通過對相關文獻進行研究分析,提出本電機殼電機端軸承位鑲鋼套的初始設計方案。

圖1 電機殼體

1.1 鋼套設計

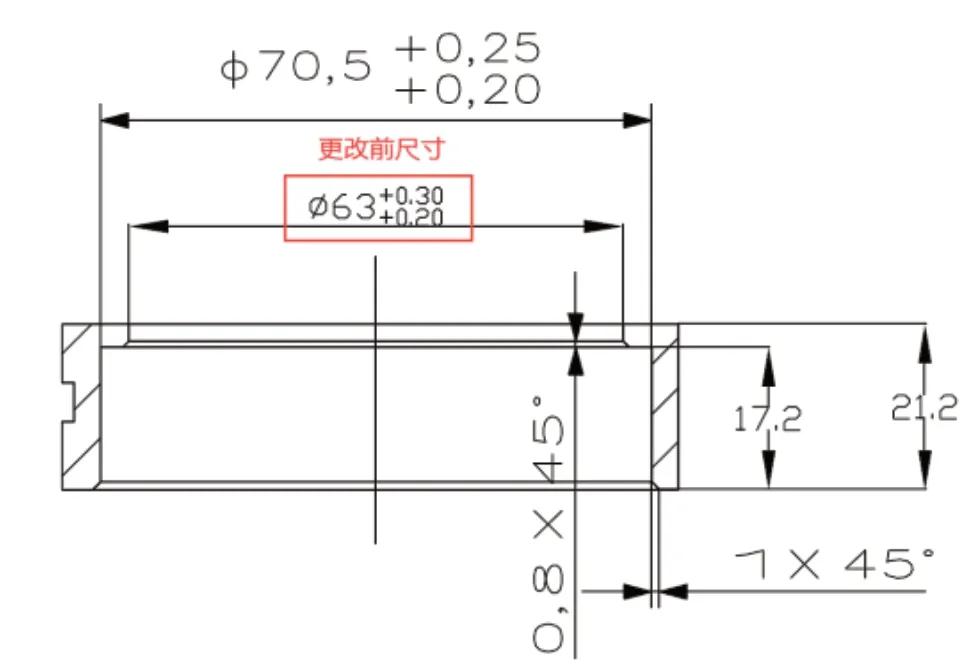

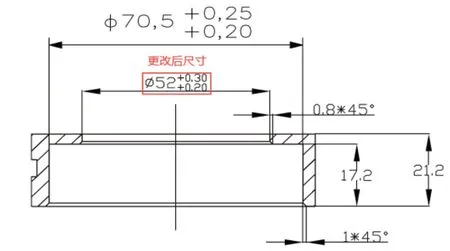

根據電機軸要求,設計出鋼套尺寸圖,如圖2所示。為便于能與鋁合金材質壓鑄牢固,鋼套外緣中間設有凹槽,并將此鋼套安裝到電機殼原模具的動模上。

圖2 鋼套尺寸圖

1.2 鋼套安裝

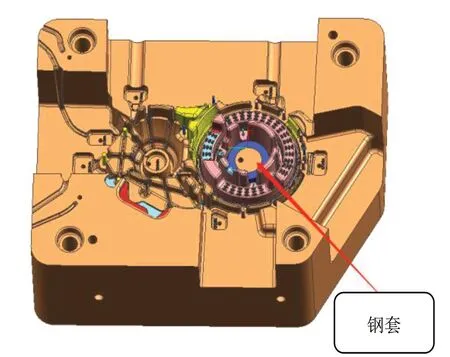

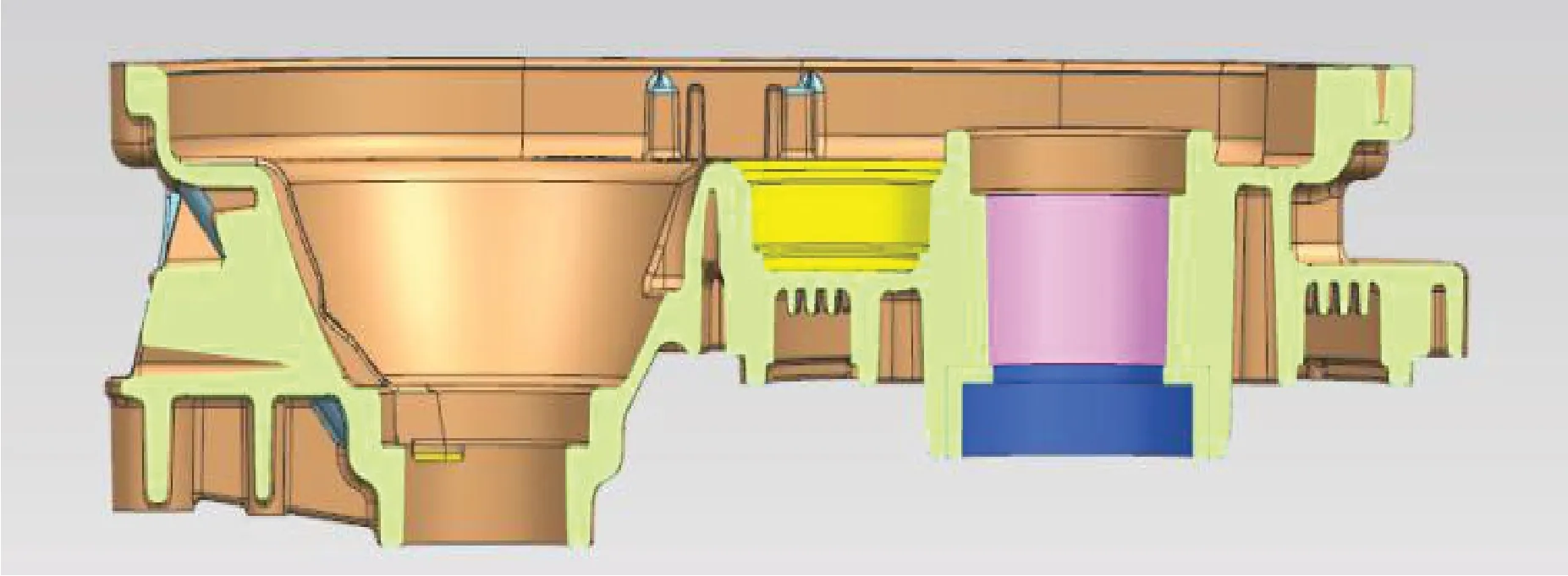

圖3為本電機殼體原設計壓鑄的動模具,設計好鋼套后,將鋼套(圖中箭頭所示)通過人力從動模具電機軸承位的模芯柱(圖中箭頭所示)鑲嵌在動模具上。圖4為電機殼定模具,電機殼動模具與電機殼定模具合模后,通過壓鑄形成鋼套初始設計產品毛坯結構,如圖5所示。

圖3 電機殼動模具

圖5 鋼套初始設計產品毛坯結構

1.3 鋼套初始設計產品分析

經過對鋼套初始設計產品的分析,發現壓鑄產品合格率并不高,僅為60%,鋼套出現退位或者偏斜現象,鋼套退位件圖如圖6所示。究其原因,主要是由于鋼套在通過鑲嵌在動模具模芯柱時,鋼套的位置僅通過動模具模芯柱的孔徑控制公差起定位作用,這樣壓鑄填充生產過程中鋁水的流動會帶動鋼套竄動,導致毛坯成型鋼套出現退位或者偏斜現象,從而導致機加工后鋼套端面或底部加工不出,產品合格率低。同時,鋼套通過動模模芯柱鑲嵌到動模具上時,利用人工敲打安裝,安裝難點較大,且安裝效率低。

圖6 鋼套退位件圖(不合格件)

2 鋼套定位優化設計

針對鋼套初始設計出現的問題,設計人員對電機殼體模具進行了優化設計,重新優化了鋼套的定位結構。將電機殼體動模具的電機軸承位的模芯柱設計到電機殼體定模具相應位置,動模具上只保留鋼套放置位置的沖頭,優化后的動模具如圖7所示,高度小于鋼套的高度,這樣既方便鋼套很輕松地放在沖頭上,又能保障定模模芯柱很好地頂住鋼套,以確保鋼套的準確定位,如圖8所示。在定模模芯對鋼套的定位設計中,是將鋼套內徑尺寸由Φ63更改為Φ52,鋼套更改后的尺寸圖如圖9所示,定模具上的模芯柱上外徑按Φ51,下外徑按Φ56制作,從上到下形成1.5°的斜度,這樣通過斜度以便確保合模后定模芯柱可以將鋼套頂到固定位置,優化后產品毛坯結構如圖10所示,解決初始方案設計中鋼套退位及位置偏移的問題,同時模芯柱傾斜角度也有利于定模出模。

圖7 優化后的動模具

圖8 優化后的定模具

圖9 鋼套更改后的尺寸圖

圖10 優化后產品毛坯結構

鋼套定位優化設計后,僅需將鋼套套入沖頭,不需人工將鋼套敲到位,不僅提高了產品的生產效率,還降低了工人的勞動強度;利用鋼套與定模模芯柱的配合卡位,很好地解決了鋁水壓鑄過程中鋼套定位問題,避免其退位偏移現象的出現;產品的合格率由原來的60%提高到了99.5%,單件產品的成本降低了39.7%。

3 結語

課題組充分研究分析了驅動電機系統對新能源汽車發展的重要性,為適應電機殼體輕量化發展需要,采用鋁合金作為本研究電機殼體生產加工材料,在充分發揮鋁合金電機殼體重量輕、散熱性好、導熱性好、可鑄性好、噪聲低、運作穩定性好等眾多優點的同時,為解決電機殼體軸承位鋁合金硬度不夠問題,在電機殼體軸承位鑲嵌鋼套,并介紹了其初始設計方案,且對鑲嵌鋼套在壓鑄模中的定位問題進行了優化設計,實現鑲嵌鋼套電機殼體產品合格率由原來的60%提高到99.5%,單件產品的成本也降低了39.7%,為新能源汽車電機端殼體內嵌鋼套在壓鑄模中定位提供了解決方案。