仿北宋城關窯銅綠釉試驗

覃克燦 杜國湘 劉明燦 劉明海

(廣西南山瓷器有限公司,廣西 537500)

0 引 言

北宋時期廣西容縣的城關窯燒制出大量的銅綠釉瓷器,從容縣博物館中所收藏的銅綠釉產品看,釉面溫潤光亮、青翠欲滴,當中的刻花、印花產品具有非常高的藝術價值。隨著物質的豐富,生活水平不斷提高,對日用瓷也提出新的要求,日用瓷藝術化還是藝術瓷日用化,都是消費者審美有了新的需求。為了滿足市場的需求,我們在刻花產品用仿城關窯的銅綠釉進行裝飾,通過試驗用普通的制瓷原料,成功地對北宋城關窯銅綠釉進行仿制。

1 銅綠釉的形成機理

以氧化銅為發色的色釉,在不同的燒成氣氛中可以呈現出不同的顏色,在還原氣氛中發紅色,在氧化氣氛中發綠色。銅在含鉛的基礎釉和石灰質的基礎釉中呈綠色,因為鉛對人體有害,從而選擇以石灰質的基礎釉進行試驗。銅在AlO和SiO少的范圍里呈現鮮綠色,CuO釉外加骨粉2%~3%,呈現出鮮綠色,添加氧化鈦呈帶黃色調的綠色。通過比較基礎釉,我們選用長石和石灰石混合釉為基礎釉,該釉使用的原料及應用范圍與石灰釉相同,具有石灰釉的優點,但在一定程度上克服了石灰釉的缺點,適當拓寬了燒成范圍。

2 試驗過程

2.1 原料選擇

本次試驗采用公司常用的制釉原料,SiO主要是以石英引入,堿性助熔氧化物KO、NO主要由長石引入,CaO由北流石灰石引入,MgO由上林滑石引入,PO由骨粉引入,為了提高釉漿懸浮性引入高州高嶺土,LiO由鋰輝石引入,CuO、TiO、BaCO均為化工原料。

2.2 各種原料的用量范圍及基礎釉的化學組成

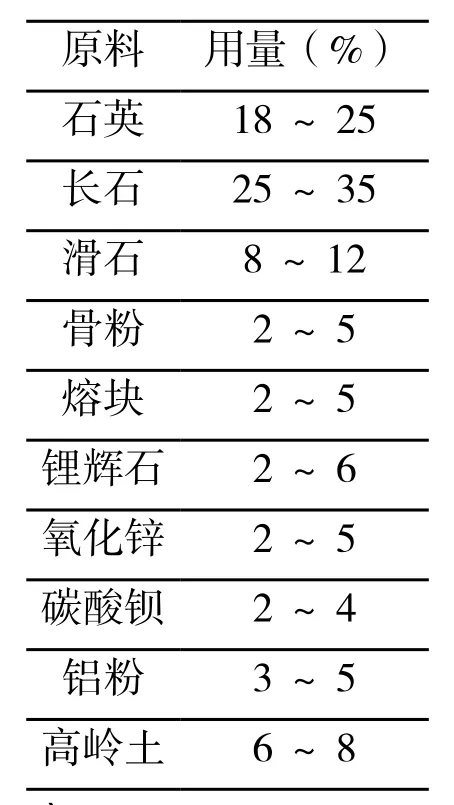

表1 各種原料的用量

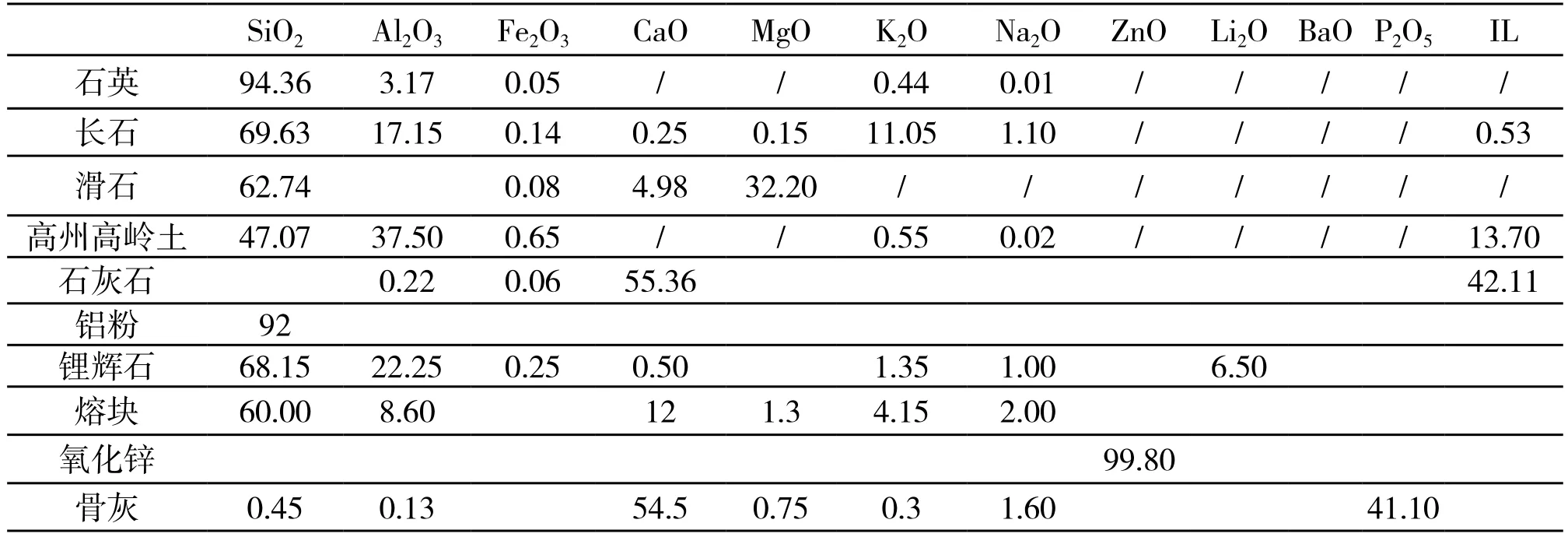

表2 釉用原料化學成分(%)

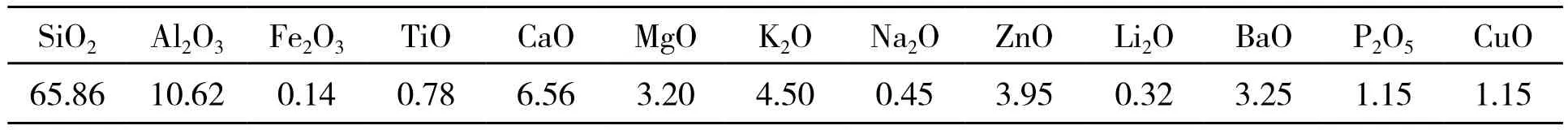

表3 釉料化學組成(%)

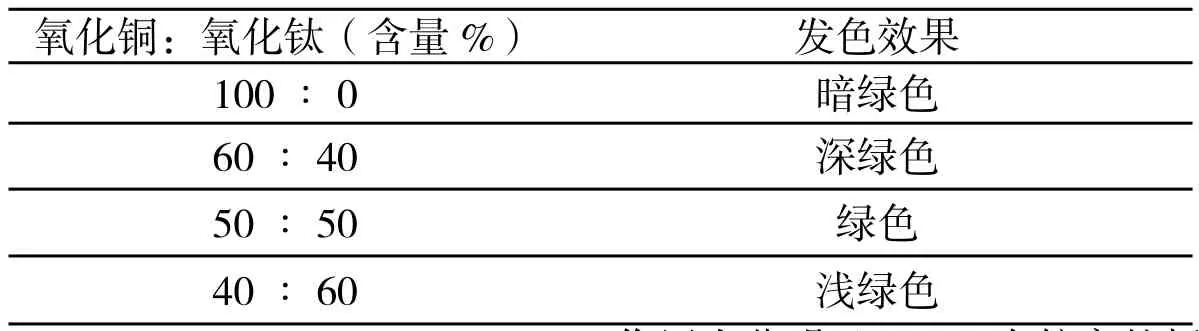

表4 銅綠釉中氧化銅和氧化鈦比例及發色效果

2.3 釉料試驗工藝參數

釉料制備工藝流程如下所示:

原料→配料→球磨→過篩→陳腐→浸釉→干燥→燒成

為了簡化生產工藝流程,我們將礦物質原料和著色劑一同入料,以料∶球∶水按1∶2∶0.6的比例加入球磨機中研磨,大約20小時釉漿的萬孔篩篩余0.07%。釉漿出磨過篩除鐵陳腐24小時以上,以確保其工藝性能。

坯件選用公司生產刻花產品的坯件,坯件在施釉前要經800 ℃~850 ℃素燒,施釉采用人工浸釉法,釉漿的比重控制1.62~1.65左右,浸釉2~3次,釉層厚度1~1.5 mm。

2.4 燒成溫度

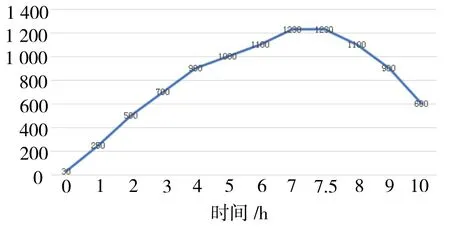

在箱式電爐試燒,最高燒成 溫度1 230 ℃,高溫保溫時間30分鐘,以氧化焰燒成。升溫速率:室溫~900 ℃,保持200~250 ℃/h升溫;900 ℃~1 230 ℃階段,保持80~130 ℃/h升溫。

燒成曲線見圖1

圖1 燒成曲線

3 分 析

銅綠釉是利用氧化銅在CaO質基礎釉來發綠色進行試驗,石灰石是釉料中CaO的引入者,CaO對CuO的發色有利。由于CaO在高溫時使釉料粘度快速降低的作用,有利氣泡排出,對減少產品釉面不平缺陷的作用十分明顯。CaO有較高的折射率,能有效地提高產品的釉面光澤度;鉀長石使釉層比較厚,為了降低釉面的膨脹系數,鈉的含量越低越好;滑石在釉中降低膨脹系數,提高釉面硬度,耐酸堿;氧化鋅能降低釉的燒成溫度,防止釉裂,增加釉面光澤度,提高釉的彈性,增大釉的燒成范圍;鋰輝石降低釉的膨脹系數,提高光澤,提高產品的熱穩定性。

釉料的細度是銅綠釉一個重要的工藝參數,釉料細度過細在浸釉時在刻花位置產生裂釉。控制在0.07%范圍比較好操作,釉層過薄影響刻花位置的釉面平整度和濃淡變化的藝術效果,兩次浸釉后釉層厚度1mm左右為宜。

CuO是銅綠釉的發色劑,含銅量越多,發色越深。在試驗中發現CuO的含量在1.0%~1.5%發色效果是最好的。氧化鈦調節綠色的色調,在氧化銅含量一定時,氧化鈦含量少時發深綠色,隨含量增大往黃綠色方向變化。

4 結 論

(1)以長石和石灰石混合釉為基礎的銅綠釉,產品釉面青翠溫潤,淺浮雕產品釉面平整,刻花圖案呈現出濃淡變化的藝術效果。產品熱穩定性為180 ℃~20 ℃水中交換不炸,釉面硬度用金屬刀叉在產品釉面劃刻無痕跡。

(2)在釉料加工過程中要控制細度、釉漿的比重,施釉時釉層的厚度是關鍵的工藝參數。

(3)用石灰質基礎釉以氧化銅、氧化鈦作著色劑進行仿城關窯銅綠釉是可行的。