一起由滑油滲漏導致的FJ44 發動機空停事件解析*

■ 趙繼超/中國民用航空飛行學院廣漢分院

0 引言

獎狀CE525 型飛機曾發生過一起在巡航過程中由于發動機滑油滲漏導致的左發空停事件,機組按應急程序處置后返航,飛機安全落地。空停發動機在使用過程中各項參數正常,滑油消耗監控正常,并無特殊異常狀況。該型飛機使用的是美國WILLIAMS 公司生產的FJ44 系列小型雙轉子高涵道比渦扇發動機,其使用和維護可靠性較高,多年來因發動機本體故障導致的空中停車事件極少發生。

1 發動機空停前的狀況

機組在2700m 巡航高度時聞到座艙異味并伴有煙霧,觀察到左發動機滑油壓力指示出現波動,后持續下降進入紅區,左發滑油溫度升高進入紅區,左發N1、ITT 指示出現明顯波動。機組將引氣選擇開關置于右發,關閉左發引氣,執行環境系統有煙霧或異味程序,座艙煙霧及異味逐漸消散,后按照應急程序關停左發。

2 檢查情況

飛機落地后,檢查發現左發滑油箱觀察窗已低于“ADD”添加線,發動機外涵道內有滑油滲漏痕跡,進一步檢查發現:

1)剩余滑油量為0.66L,正常情況下系統內滑油約為4L。發動機外表無滑油外漏痕跡。

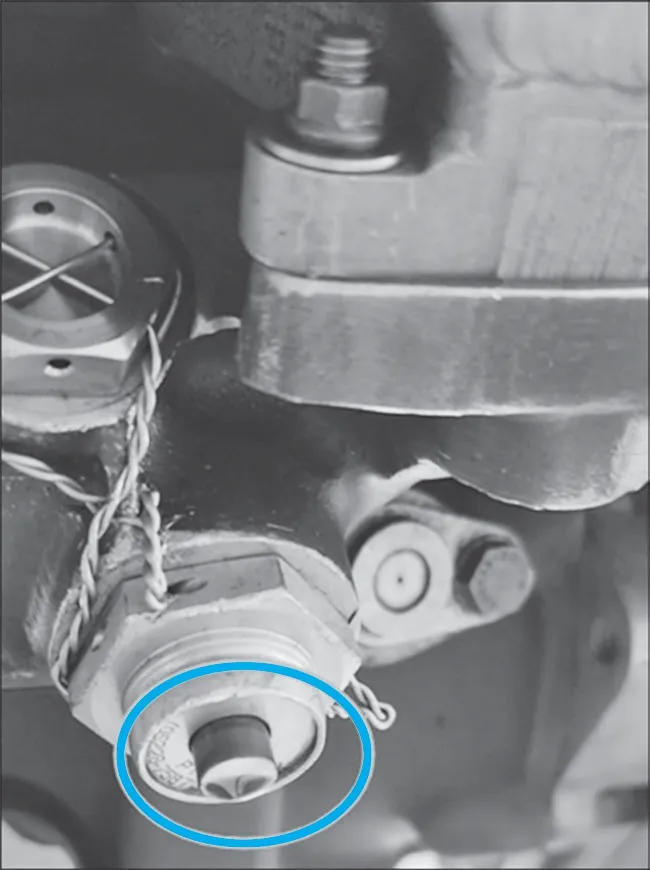

2)滑油壓差指示器彈出(見圖1),說明滑油系統管路內已出現堵塞,滑油旁通活門已作動。

圖1 滑油壓差堵塞指示器

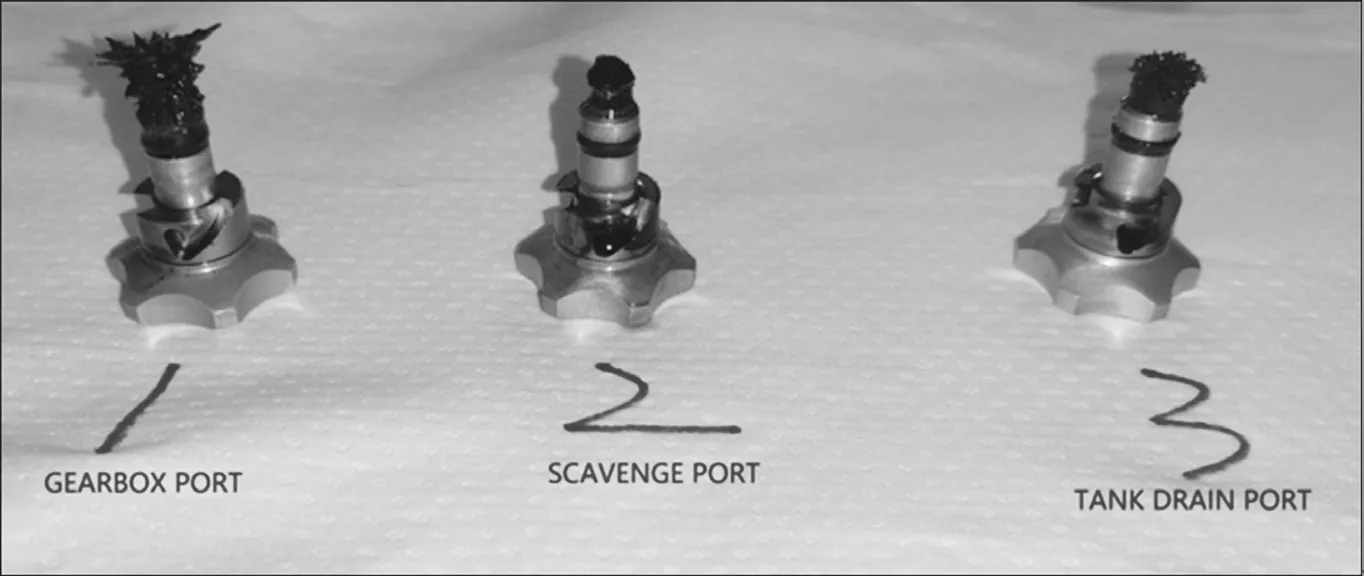

3)3 個磁堵發現有大量金屬屑(見圖2),滑油濾及流出的滑油均帶有金屬屑(見圖3)。

圖2 左發磁性堵塞狀況

圖3 滑油濾狀況

3 滑油滲漏點查找

根據機組反映空停前駕駛艙內有油煙味,而飛機座艙引氣采用的是發動機高壓壓氣機引氣,因此可以判斷滑油的初始滲漏點應在發動機核心機內部,滲漏的滑油應該是經過高溫的高壓壓氣機、燃燒室變成霧態的油煙通過引氣管路進入駕駛艙的。

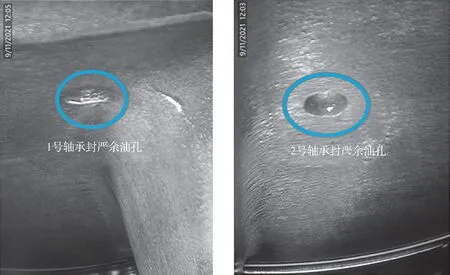

在發動機維護手冊的滑油滲漏檢查矩陣表(見圖4)中,查找外涵道滑油滲漏和核心機滑油滲漏對應的檢查部件,發現發動機1 至4 號軸承出現滑油滲漏的可能性最大(4 個軸承均采用滑油噴射潤滑方式)。孔探檢查后,在發動機2 號軸承封嚴的余油孔處發現有滑油滲漏(見圖5),其余發動機軸承余油口正常。

圖5 2 號軸承封嚴余油孔

4 綜合分析

根據空停前發動機的工作狀況、事發后的檢查情況,初步判斷該機在飛行過程中2 號軸承碳封嚴突發失效導致滑油滲漏是造成本次空停事件的直接原因。

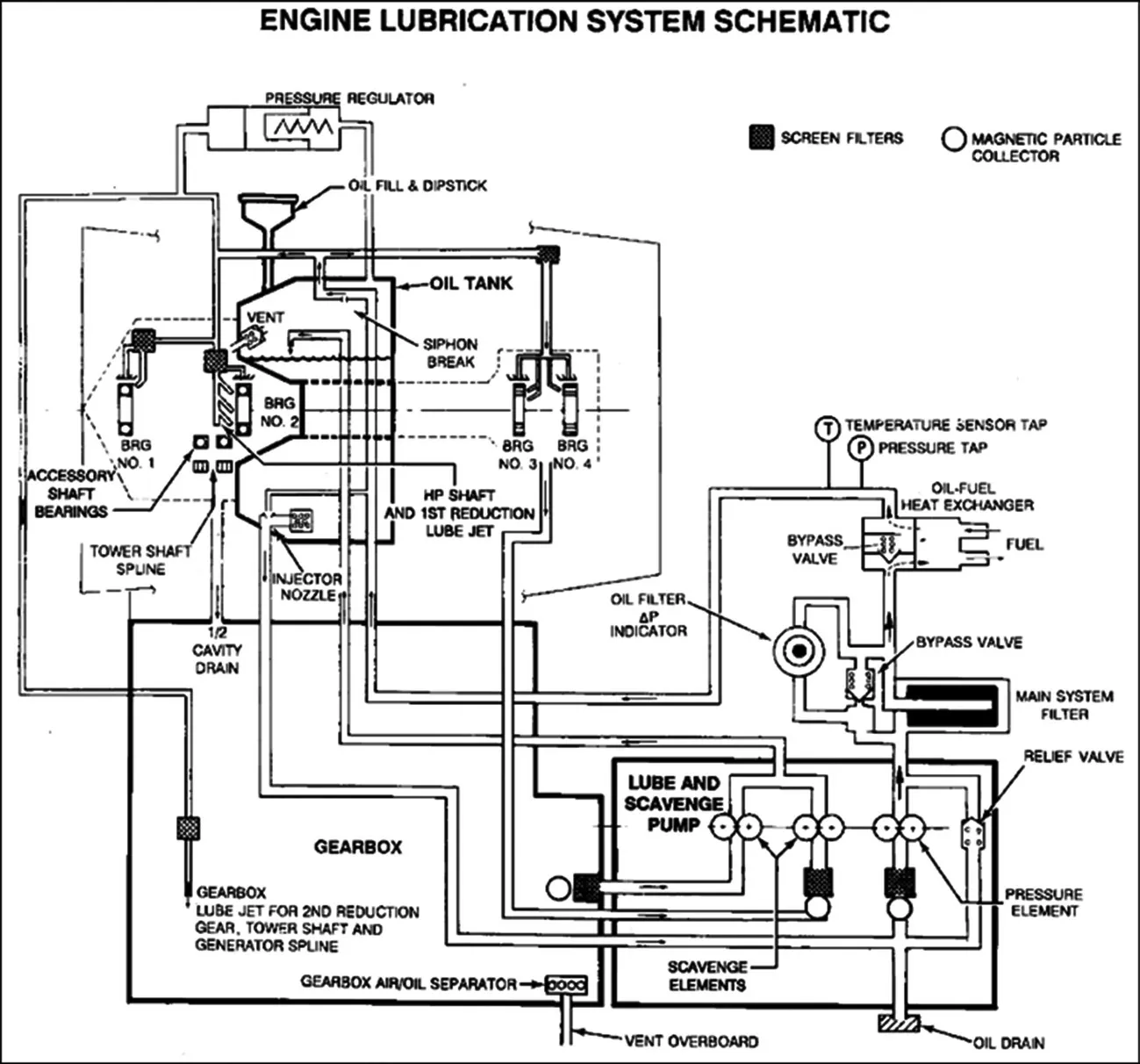

根據FJ44 發動機滑油系統原理(見圖6),分析認為,一部分滑油通過2號軸承已失效的碳封嚴不斷地滲漏,進入核心機內的高壓壓氣機、燃燒室,在高溫環境中產生未完全燃燒的霧態滑油,未完全燃燒的霧態滑油通過發動機引氣管路進入座艙,導致座艙內出現異味和煙霧;另一部分滑油則進入2 號軸承腔的余油孔,向下流入外涵道,并隨氣流由尾噴管排出。

圖6 FJ44發動機滑油系統簡圖

由于滑油量不斷減少,滑油對發動機轉動部件的潤滑效果降低,發動機的軸承、附件齒輪箱內的傳動齒輪等磨損加劇,產生的大量金屬屑分別堆積在位于附件齒輪箱、滑油回油泵及滑油箱放油口的三個磁性堵塞上;產生的金屬末進入滑油濾并堵塞濾芯,滑油壓力降低并進入紅區;同時滑油濾進出口壓差變大,滑油壓差指示器彈出。此外,滑油量不斷減少還會降低對發動機轉動部件的冷卻效果,發動機轉動部件的溫度急劇升高并將熱量傳遞給滑油,由于滑油濾已堵塞,剩余的滑油經過滑油/燃油熱交換器時的冷卻效果大幅下降,最終使滑油系統中剩余滑油的溫度持續升高,最后進入紅區。

5 結語

在空停發動機送廠翻修進行分解檢查后,最終發現并確認了2 號軸承跑道環和滾珠的脫落是造成本次空停事件的根本原因。脫落的2 號軸承部件進入并污染了滑油系統,對發動機及附件齒輪箱內的軸承及碳封嚴造成損傷。同時,由于受損的2 號軸承已失去了對高壓軸的支撐轉動作用,致使高壓軸產生偏轉,對高壓壓氣機轉子、高壓渦輪葉片等造成二次損傷。因此,空停發動機事發時,除了滑油已大量滲漏外,發動機核心機內部的損傷也較為嚴重。而獎狀CE525型飛機座艙內并無滑油量的儀表指示,機組只能通過滑油壓力和溫度來判斷發動機的工作狀況,按照應急程序將該發及時關停才避免了對發動機乃至飛機造成更嚴重的損傷。

因FJ44 型發動機在國內僅具備熱檢、不具備發動機翻修能力,位于高壓壓氣機處的2 號軸承無法在外場分解、檢查。本次2 號軸承的損傷也具有一定的突發偶然性,之前從未出現過。從發動機維護可靠性角度出發,建議在發動機定檢工作中增加對2 號軸承余油口滑油滲漏狀況的檢查,以便能提前判斷發動機2 號軸承及碳封嚴狀況。