化學拋光設備視覺檢測系統設計

李 斌,林 晨,張 博,薛書亮

(中國電子科技集團公司第四十五研究所,北京100176)

碲鋅鎘(Cadmium Zinc Telluride,CZT)是一種寬禁帶II-VI族化合物半導體材料,光電特性優異,是制備高性能HgCdTe紅外探測器的優選外延襯底材料。隨著紅外探測器的不斷發展,對于制造紅外器件的最佳襯底材料——CZT晶片的尺寸及表面質量要求越來越高[1,2]。化學拋光工藝是有效去除機械損傷及表面隱形缺陷的關鍵工藝,決定了CZT晶片的最終表面質量。用于CZT襯底化學拋光工藝的化學拋光機屬于CZT襯底制備的關節環節設備,為了提高工作效率,實現多規格晶片的自動上下料功能,設計一套兼容多規格晶片托盤識別功能的視覺檢測系統在全自動化學拋光機設備中至關重要。

1 需求分析

CZT晶片化學拋光工藝需通過晶片托盤的自重施加向下的外力并同時進行旋轉拋光來實現,工藝過程中需通過晶片托盤卡具配合,如圖1所示。

圖1 化學拋光卡具示意圖

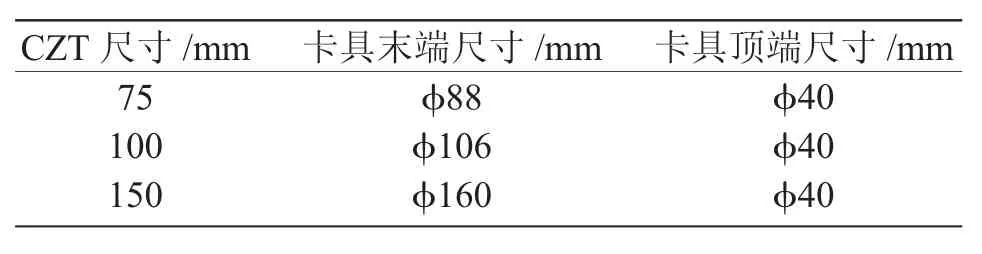

CZT晶片尺寸分為75 mm(3英寸),100 mm(4英寸),150 mm(6英寸)三種規格,相應的晶片托盤末端尺寸為φ88 mm、φ106 mm、φ160 mm;多種規格晶片卡具的頂端尺寸相同,便于視覺檢測。卡具與晶片尺寸的對應關系如表1所示。

表1 CTZ晶片尺寸與卡具尺寸的對應關系

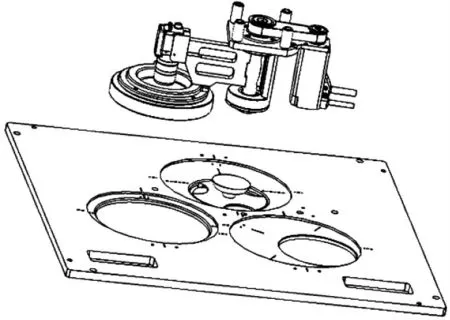

承載晶片托盤的拋光轉臺可實現3種規格晶片的拋光工藝,拋光臺面工位布局如圖2所示。

圖2 拋光盤工位布局

在化學拋光前,需對未承載晶片托盤的工位進行視覺識別,確定工位規格及工位位置信息,用于機器人將托盤放置于工位;在化學拋光后,需對工位中承載的晶片托盤進行視覺識別,確定晶片托盤規格及位置信息,用于機器人將托盤從工位中取出。由此可分析,本視覺識別系統需具備如下功能:

(1)能夠實現相機像素坐標系與拋光盤坐標系之間的校準;

(2)通過圖像識別分析,獲得卡具中心在拋光盤坐標系中的坐標值(X,Y)等數據信息;

(3)通過數據傳遞,將數據信息交互給主控單元,傳遞至機器人控制器。

2 系統構成

本系統主要由3部分組成,即:主控單元、視覺旋轉單元及視覺檢測系統單元,如圖3所示。

圖3 系統構成

2.1 主控單元

主控單元能夠實現對視覺旋轉單元的運動控制功能,控制方式采用EtherCAT總線方式,能夠進行實時控制,對比傳統脈沖控制方式,接線更加簡潔,驅動器狀態的獲取更加靈活。

主控單元通過EtherCAT總線方式,能夠實現對視覺控制檢測單元的遠程命令控制,并能實時采集視覺檢測單元識別的信息數據。

2.2 視覺旋轉及檢測單元

視覺系統的相機及光源通過機械結構與步進電機精密連接,通過對步進電機旋轉角度控制,實現在拋光盤上方各工位視覺識別視場的切換。相機及光源所處的旋轉平面與拋光盤旋轉的平面在設計與實際安裝時保持平行,這是視覺系統采集圖像,以及后續圖像分析的硬件基礎。

3 視覺旋轉及識別單元設計

3.1 結構設計

在本系統中相機與光源保持同軸安裝,通過高精度旋轉控制,切換拍攝視場,滿足多視場區域中多規格晶片托盤及工位的識別,如圖4所示。

圖4 視覺旋轉及識別單元結構示意圖

3.2 相機選擇

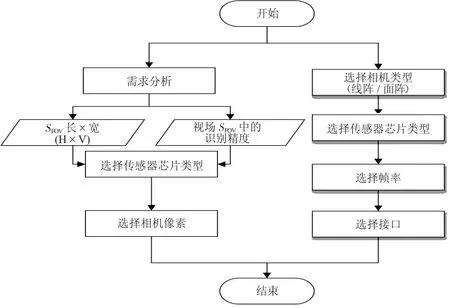

在任意成像系統中,相機始終起著至關重要的作用。一個穩定性好、采圖質量優良、參數合適的相機可以為后期圖像處理打下良好的基礎[3]。通常視覺系統相機選擇流程如圖5所示。

圖5 視覺系統相機選擇流程

(1)相機類型選擇。相機可分為面陣相機與線陣相機。面陣相機適用于小幅面目標一次成像。通過對視場,識別目標等因素的分析,本系統需要進行小幅面一次成像,由此選擇面陣相機。

(2)分辨率選擇。工業相機的分辨率是相機最基本的參數之一,在同一平面內成像面積固定的情況下分辨率越高,圖像中可用的細節越多,圖像分辨能力越強。為了能夠對拍攝后的圖像進行后續處理,相機的分辨率一定要大于實際檢測要求的分辨率。假定D為視場幅面最大尺寸,V為相機短邊方向分辨率,C為檢測精度,K為像素因子,則可估算:

假定用K=3個像素代表一個最小精度,估算短邊方向分辨率約為1 200 pix。

(3)傳感器類型選擇。相機芯片主要有CCD和CMOS兩類,由于CCD相比于CMOS有成像效果好,分辨率高、噪聲低等優勢,但價格相比CMOS稍高,本系統選擇CCD相機。

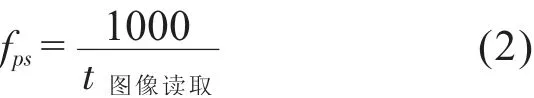

(4)相機幀率。幀率是指相機采集傳輸圖像的速度,本系統不要求單位時間內進行多次拍攝,不過本系統拍攝的是運動物體,要求單次拍攝圖像的讀取時間盡量小,假設圖像讀取時間t圖像讀取(ms),圖像讀取幀速率fps(幀/s),則幀率計算式為:

通過估算,選擇30 fps相機幀率。

(5)接口類型選擇。工業相機常見的接口有USB3.0、Camera Link和千兆以太網(GigE)等。這幾種傳輸方式都適用于本系統,結合相機品牌等實際情況,選擇Camera Link。

綜合以上因素,選擇1 600(H)×1 200(V)像素,30 fps,Camera Link接口,彩色CCD相機,芯片尺寸為45 mm。

3.3 鏡頭選擇

鏡頭選型是視覺成像系統搭建過程中非常重要的一環,需要結合焦距(f)、工作距離(DW)、景深、視野(SFOV)、相機靶面尺寸(SS)等相關參數進行選擇。鏡頭選型的流程如圖6所示。

圖6 視覺系統鏡頭選擇流程

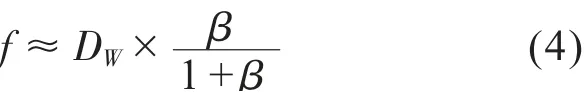

結合相機靶面尺寸(SS)與視野SFOV大小比例,倍率β可根據以下計算式估算:

由倍率β與工作距離DW,焦距f可根據如下公式估算:

通過如上計算,選擇25 mm焦距的標準鏡頭。

3.4 光源選型

在機器視覺系統中,光源的作用是突出被測物中需要提取的特征,合適的光源是機器視覺系統成功的關鍵,它決定著能否順利的對圖像進行后續的處理。

光源選擇主要依據光源材質、光源顏色、照射高度,照射面積,照射強度等參數。本系統屬于明場照明,拍攝距離高,為突出拋光盤中工位的輪廓,減少環境光干擾,選擇高角度環形光源,通過漫反射方式照亮被檢測區域。環形光源示意如圖7所示。

圖7 環形光源示意圖

4 視覺檢測程序設計與實現

首先為視覺識別中一些特定名詞作出如下定義:

(1)場景組:拋光盤上3個待識別的工位;

(2)場景:各工位待識別的3種規格晶片托盤;

(3)場景校準:各場景組的像素坐標系與拋光盤坐標系之間的坐標轉換,采用多點校準方法,通過在視場中三個以上不在同一條直線上點的坐標,進行坐標系轉換;

(4)場景檢測程序:進行圖像分析,獲得工位有料、中心坐標、檢測完成等數據;

(5)數據輸出:通過EtherCAT進行數據結果輸出。

本視覺識別程序主要包括如下3個流程:

視覺檢測場景切換流程(包含檢測場景確認流程及檢測場景切換子流程);

視覺檢測及數據輸出流程;

視覺檢測算法流程。

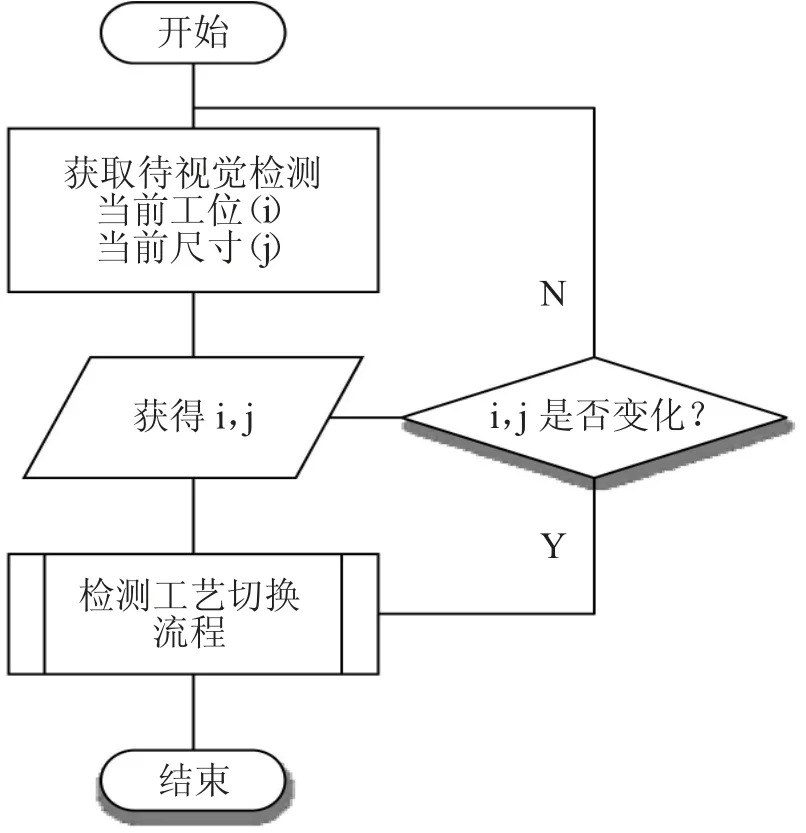

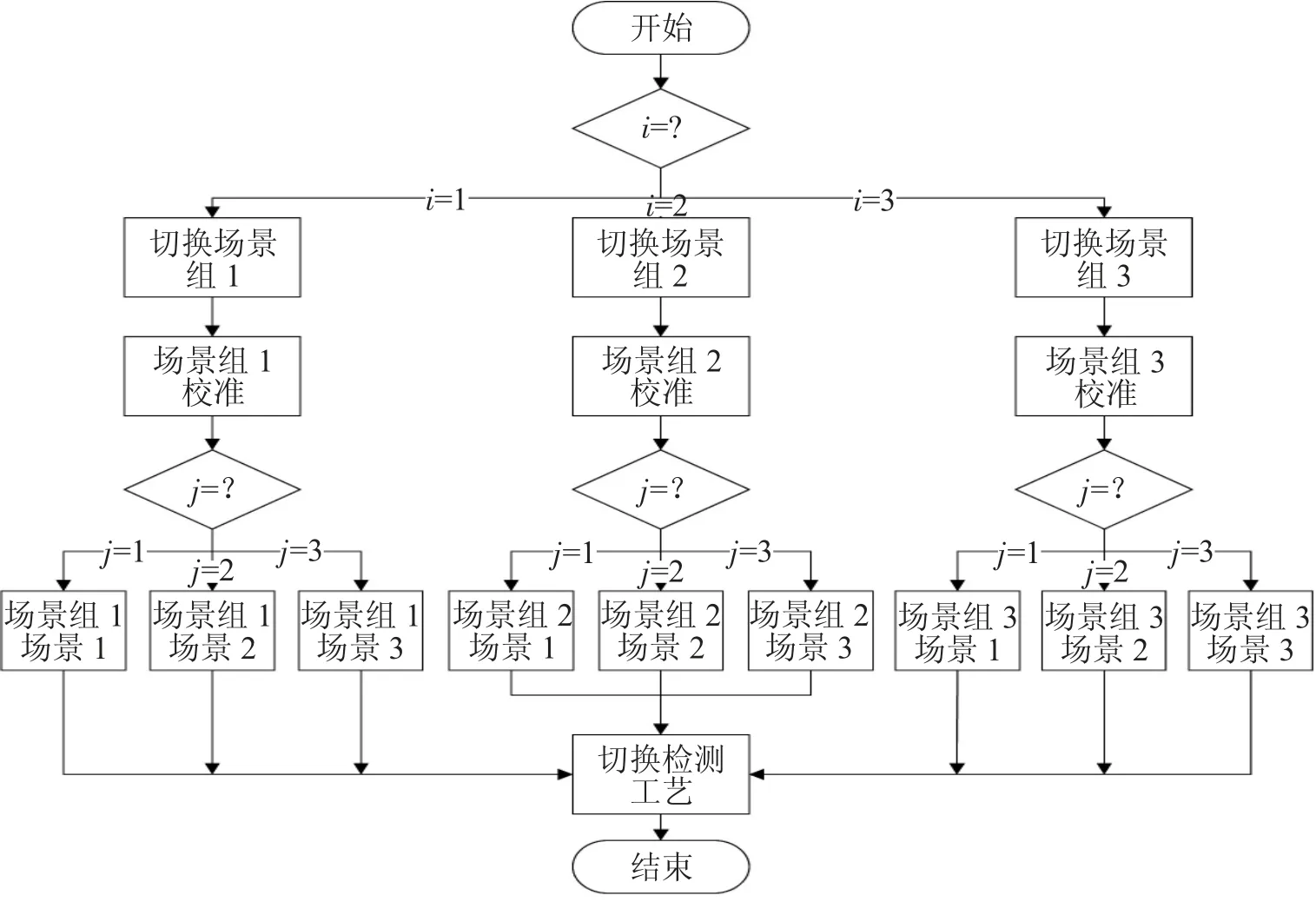

視覺識別場景確認流程如圖8所示,視覺識別場景切換流程如圖9所示。

圖8 視覺識別場景確認流程

圖9 視覺識別場景切換流程

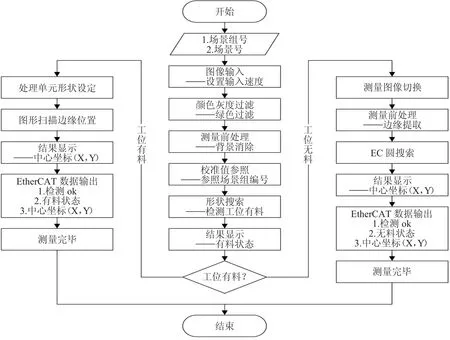

視覺識別及數據輸出流程如圖10所示。

圖10 視覺識別及數據輸出流程

圖11 視覺識別模塊流程

視覺識別程序模塊主要包含圖像輸入、顏色灰度過濾、測量前處理(背景消除、邊緣提取)、校準值參照、形狀搜索、結果顯示、圓形掃描邊緣位置、EC圓搜索、EtherCAT數據輸出等子程序模塊。檢測程序流程如圖11所示。

5 結束語

通過對化學拋光工藝原理及需求的分析,介紹了碲鋅鎘晶片化學拋光設備視覺識別系統的構成及各單元的主要功能,詳細描述了視覺旋轉及檢測單元的程序設計及實現。經過驗證,該系統能夠實現各檢測場景切換,并對場景中偏心旋轉的晶片托盤進行識別,得到識別數據,并通過主控單元與視覺檢測單元進行實時通訊,完成識別數據傳遞。