硅基溝槽功率器件漏電檢測及異常分析

金 磊,魏 唯,陳 龍,陳章隆,范江華,鞏小亮

(中國電子科技集團公司第四十八研究所,長沙410111)

隨著新能源電動汽車及5G互聯網市場的突飛猛進,功率半導體器件的市場需求依然保持旺盛地增長。盡管碳化硅、氮化鎵、氧化鋅等第三代半導體在材料本征性能上有一定先天優勢[1-2],但受限于高成本、大規模量產的可控性問題,目前硅基溝槽功率器件仍然是主流產品[3]。

硅基功率產品最基本的器件是場效應晶體管(MOSFET)和肖特基勢壘二極管(SBD),它們是組成MCU等模塊的關鍵單元。在量產的晶圓代工廠中,均保留了MOS和SBD相關工藝。以硅基溝槽SBD產品為例,CP測試可完成管芯正向導通壓降(VF)、導通電阻(Rd)、反向峰值電壓(VR)、反向飽和漏電流(IR)等電性參數的收集。VF與晶圓外延層厚度關聯較大,Rd與晶圓外延層電阻率、晶圓減薄厚度相關,VR與器件柵氧厚度相關性最強,而代表漏電參數的指標IR無法直接進行判斷,往往需要結合制備工藝流程進行逐步排查及探究,從而進行問題分析及后續改善[4]。

本文介紹了微光顯微鏡(EMMI)及聚焦離子束-掃描電鏡(FIB-SEM)檢測方法,用于快速找出器件漏電相關電性趨勢及對應的結構失效[5],其中,EMMI用于尋找晶圓或封裝器件的漏電區域位置,FIB-SEM法用于漏點區域實時觀測。這兩種方法的有效結合可使晶圓漏電失效分析效率提高,漏電區域的SEM切片圖片清晰度較高,為量產或中試晶圓代工生產線快速排查提供重要幫助。

1 實驗方案及失效分析原理

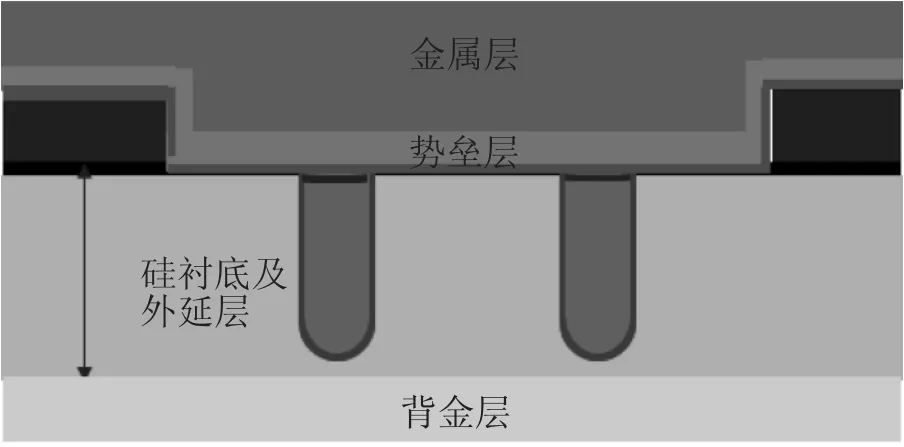

1.1 溝槽型功率器件制作流程

本實驗采用200 mm(8英寸)n型<100>單晶Si外延片,在Si外延層上采用CVD淀積一層厚度為0.3 μm的SiO2作為堅膜層,用光刻和反應離子刻蝕制作出關鍵線寬為0.25~0.4 μm的Si深溝槽并依次填滿柵氧及多晶硅,完成P阱和N阱注入后,采用CVD淀積SiO2及BPSG的中間隔離層,完成接觸孔光刻、刻蝕及填孔后,采用PVD法沉積4 μm的AlCu金屬層;背面則減薄至200 μm,最終在背面沉積Ti、Ni、Ag金屬層,器件的最終結構示意圖如圖1所示。

圖1 溝槽型肖特基勢壘二極管橫截面結構

1.2 EMMI熱點分析原理介紹

EMMI(波長范圍:400~1 100 nm),用于偵測晶圓異常失效點定位,尋找亮點、熱點的工具。EMMI屬于非破壞性試驗,可以從標本的背面或正面進行,發射的光子由高靈敏度的CCD相機檢測,能夠檢測當電子/空穴對在設備中重新結合時發射的光子以獲取信號,對于器件而言,EMMI可用于檢測由器件缺陷引起的泄漏電流,例如柵極氧化缺陷/泄漏、閂鎖、ESD故障、結泄漏等。實驗采用InGaAs EMMI技術,檢測范圍最大可達1 700 nm的紅外波段,響應速度較普通EMMI快5~10倍,具備更快速、靈敏的優勢。

1.3 FIB-SEM原理介紹

聚焦離子束(FIB)儀器幾乎與SEM相同,但使用的是離子束而不是電子束。聚焦離子束可以通過濺射過程直接修改或“研磨”樣品表面,并且這種研磨可以以納米精度進行控制。通過精確控制離子束的能量和強度,可以進行非常精確地納米加工。FIB系統與普通掃描電子顯微系統同時放置在同一機臺內,樣品可調節至共心高度的位置,可在測試過程中旋轉樣品臺,使樣品表面垂直于電子束或離子束,以實現電子束實時觀察及離子束切割或微納加工的功能。FIB-SEM超高分辨率雙束系統,可滿足樣品檢測,半導體器件形貌觀察等用途。結合實驗采用的硅基溝槽型功率器件產品,FIB技術可實現截面分析,即精確完成漏電或失效特定區域切割后,對其橫截面/斷面的分析。與傳統SEM對比,其優勢在于是切割加工時有極高的定位精度,樣品受到應力影響較小,可保留完整的切割橫截面。

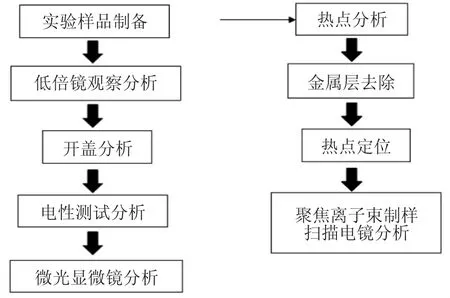

1.4 晶圓失效分析流程及測試儀器設備

圖2為晶圓的失效分析流程圖。如測試樣品為未封裝樣品,則直接從I-V測試開始進行作業流程。測試儀器包括:超景深三維顯微鏡(基恩士VHX-7000)、半導體分析儀(是德科技B1500A)、微光顯微鏡(濱松PHEMOS-1000)、雙束聚焦離子束顯微鏡(賽默飛Helios 5 UX)。

圖2 晶圓漏電失效分析流程

2 結果與討論

按照溝槽工藝、勢壘層濺射及減薄背金的順序制備溝槽SBD產品,即最大正向電流(Io)為30 A、最大反向峰值電壓(VRM)為45 V。實驗選取了4顆已完成封裝的產品,采用晶圓失效分析流程方法對器件依次檢測,并快速找到異常。

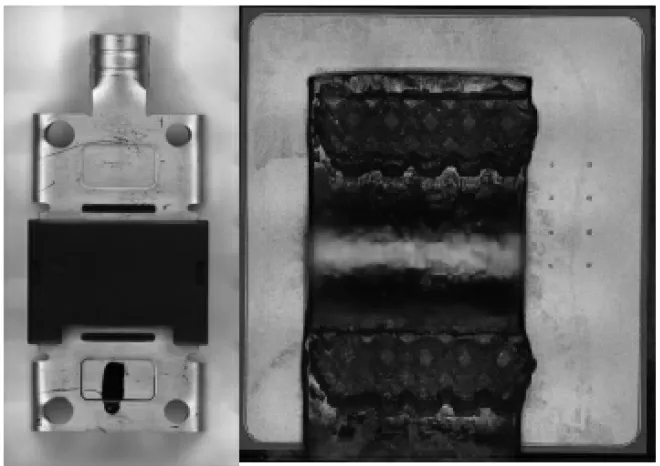

2.1 揭蓋及電性能測試

完成目檢、鏡檢確認器件外觀無明顯異常后,采用機械揭蓋的方法將封裝器件進行開蓋處理。圖3為封裝器件開蓋前后宏觀及顯微鏡下照片。

圖3 封裝硅基SBD器件(左)及開蓋后圖(右)

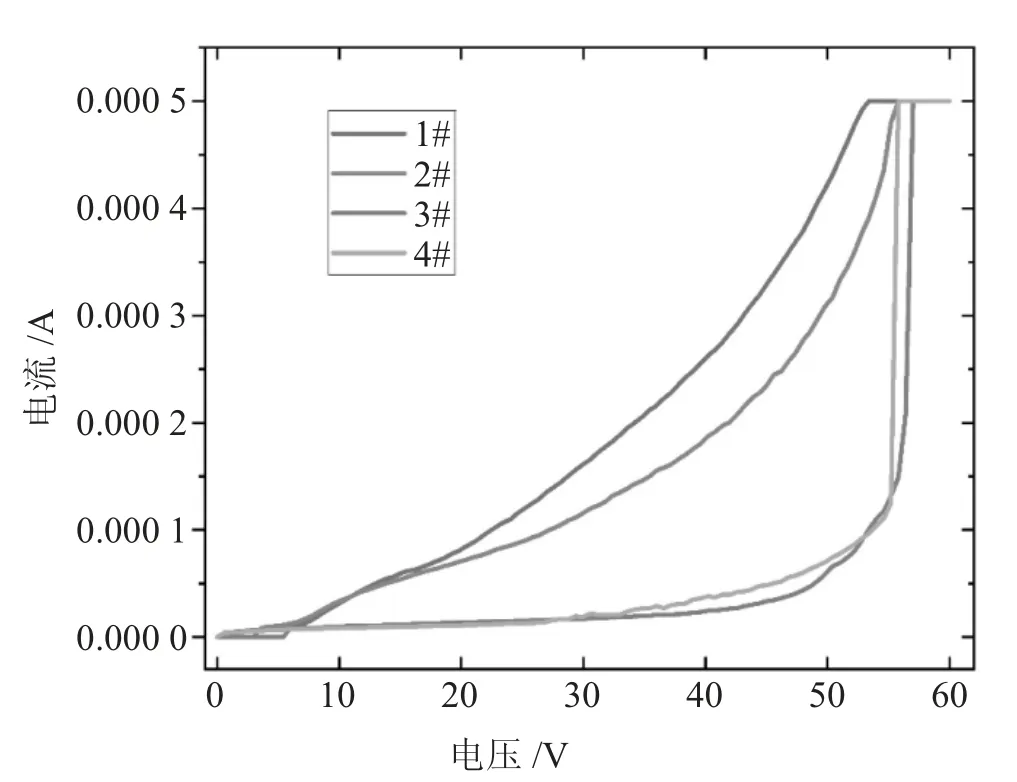

對4顆開蓋后器件進行I-V曲線測試,測試條件為電流恒定為500 μA,因器件VRM為45 V,電壓測試區間調整為0~60 V。圖4為4顆管芯進行I-V測試后的曲線圖。圖4中,3#、4#符合器件VR變化規律,在50 V有漏電變大趨勢;但是1#、2#在20 V以下漏電有顯著增大,疑似出現軟擊穿的效應。為進一步驗證,采用在低電壓漏電更大的1#進行EMMI及熱點分析。

圖4 3045溝槽SBD產品Decap后I-V測試曲線圖

2.2 EMMI、熱點及熱點定位分析

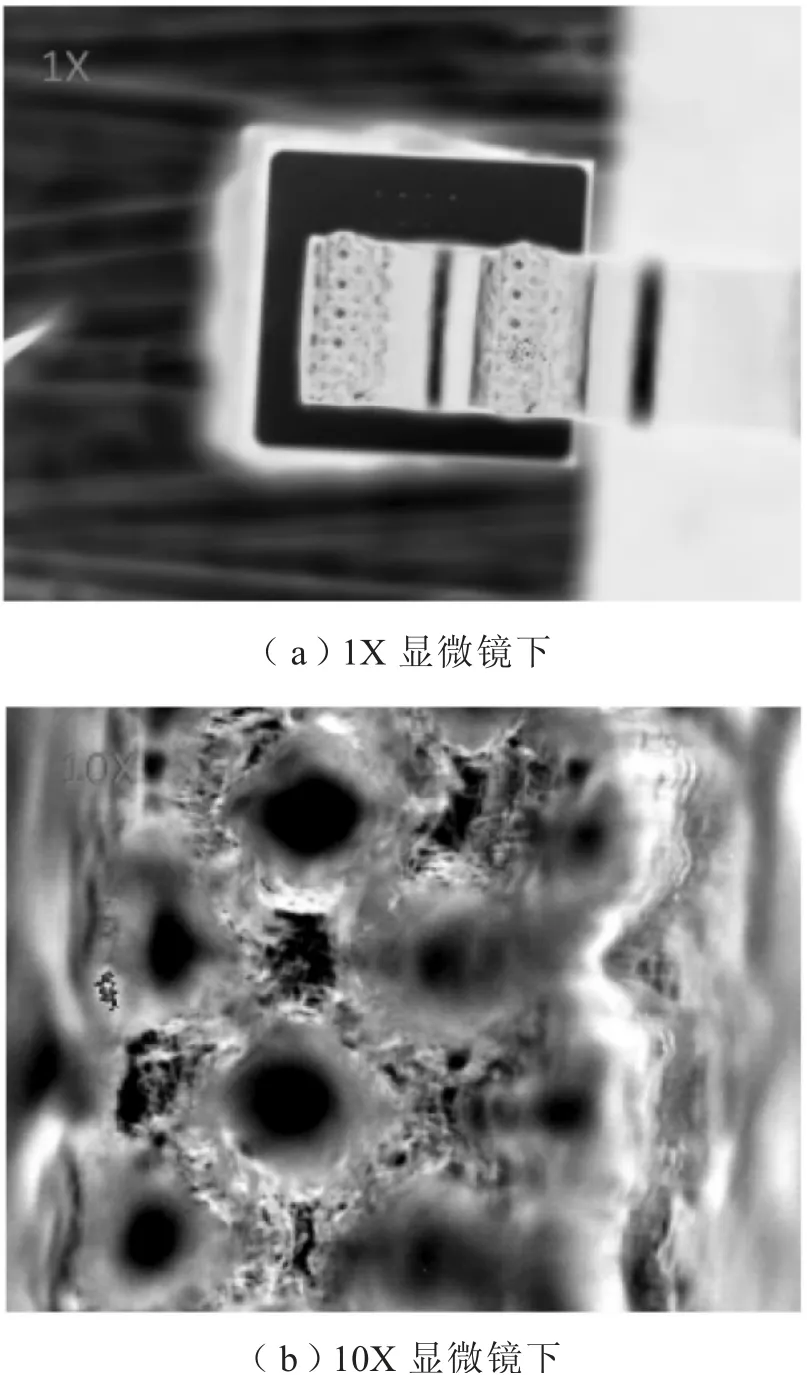

EMMI測試結果在50 V、500 μA下無明顯異常,采用熱分析法后,在40 V、316.3 μA的有明顯熱點,圖5為不同倍率熱點分析檢測圖片。

圖5 不同倍率熱點分析

熱點問題,即本文所述漏電問題與器件柵、漏極存在關系,而上層鋁金屬僅用于減小導通電阻的平面互聯層,為進一步更好地定位,采用濕法進行鋁及引線腐蝕,得到有源區器件并采用EMMI分析,去除鋁層后在50 V、50 μA下發現異常并迅速定位以便于下一步FIB切片尋點。

2.3 FIB-SEM切片形貌分析

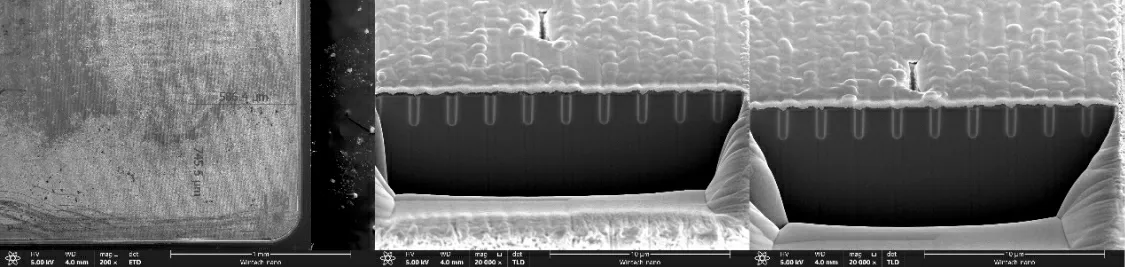

在熱點分析完成后,在定位處進行FIB樣品制備及推刀處理。圖6為推刀過程器件剖面形貌圖,可看出器件柵氧、多晶硅側壁無鋸齒狀,倒角較為圓滑,及中間隔離層部分無明顯顆粒及空洞。

圖6 FIB-SEM推刀過程動態圖

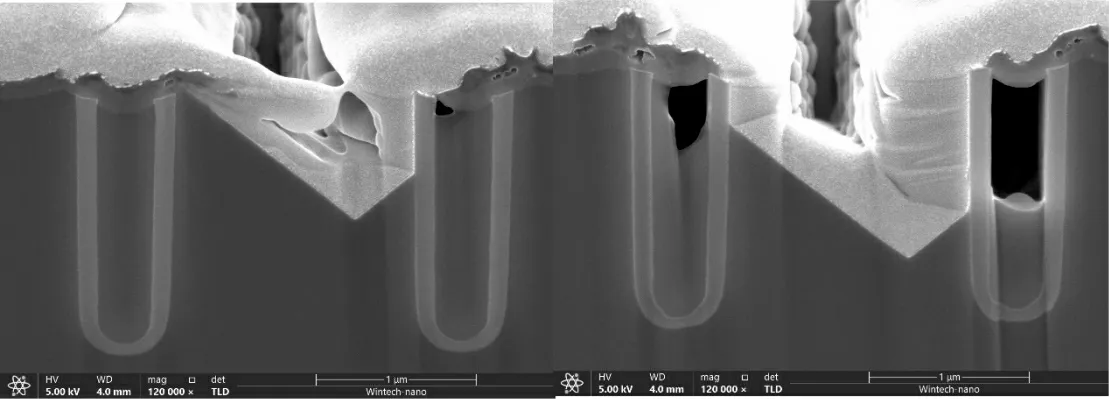

圖7為器件明顯異常處的剖面圖,有2個管芯內溝槽內多晶硅部分存在異常空洞。

圖7 器件溝槽空洞失效剖面圖

2.4 形貌異常分析及后續預防措施

結合FIB-SEM推刀過程中形貌圖,出現異常空洞的部分為溝槽內的多晶硅處,而多晶硅刻蝕后沉積了一層厚度約為800 nm的SiO2中間隔離層,對溝槽部分影響不大,因而異常空洞在多晶硅刻蝕及更前端工序發生;

多晶硅刻蝕過程是控制時間的方式來停止,而溝槽外的硅與多晶硅表面的高度差一般在100 nm以下,因此不會出現溝槽內部刻蝕過量導致的空洞形成;

多晶硅淀積過程中,生長方式為先從底部開始不斷生長多晶硅,逐漸從底部向上、向側壁不斷生長,該生長方式與圖7溝槽內空洞形成方式較為相似;在多晶硅淀積前的柵氧側壁厚度較為均勻,無明顯鋸齒狀及空洞、顆粒;因此可判斷器件失效是多晶硅沉積過程中異常導致,即完成底部多晶硅淀積后,由于設備管路中或腔體內顆粒掉落至管芯溝槽處,阻塞了反應氣體進入溝槽內部進行反應,導致異常產生。

結合實際機臺作業情況,由于工藝環境條件發生變化或工藝操作過程中,硅片表面被“損傷”或“污染”,導致淀積的摻雜多晶硅出現填孔覆蓋率低或顆粒變粗等異常情況。由于設備使用時間長(超期使用)、頻率高,導致系統穩定性退化。可采取的措施是定期對系統進行清洗,保持系統的潔凈,同時適當減小吹氣閥和放氣閥使用的N2流量,以減小管路內多晶硅顆粒及其他雜質的形成。

3 結束語

通過EMMI及FIB-SEM的檢測方法,溝槽SBD器件多晶硅淀積異常已快速排查。器件電性、結構的快速檢測能更好的解決量產器件漏電失效問題,對功率器件的低成本生產提供保障。