刀剪激光加工現狀及發展趨勢

魏小紅,路 超,肖夢智,尹 燕,張瑞華,

1.陽江市五金刀剪產業技術研究院,廣東 陽江 529533

2.廣東海洋大學陽江校區 材料科學與工程學院,廣東 陽江 529500

3.蘭州理工大學 材料科學與工程,甘肅 蘭州 730050

0 前言

國際上主要的五金刀剪產業分布在德國、日本、美國、韓國等國,這些國家生產刀剪的材料和技術較為先進,由知名鋼廠(如瑞典SANDVIK,日本愛知,美國Carpenter等)生產刀剪專用材料,再銷售到各大刀剪制備公司[1-3]。中低端刀剪用的材料為碳鋼或者Cr13系不銹鋼,高端刀剪用的材料是高碳高鉻材料,熱處理后洛氏硬度高達HRC60[3-4]。由于國外先進冶煉技術和刀剪制備技術對中國處于封鎖狀態,因此中國刀剪行業的發展較為緩慢。中國的刀剪產業用鋼量較少且鋼種較多,因此國內一些鋼廠不愿意更新生產線,生產專用的板材供刀剪企業使用,目前中低端市場占據主流,主要使用材料為Cr13系馬氏體不銹鋼[5-9]。由于優質的高碳高鉻馬氏體不銹鋼依賴進口,價格昂貴,中高端刀剪市場的開發受到嚴重制約。雖然我國刀剪產業集群(如廣東陽江)一些企業自行研發了高碳高鉻馬氏體不銹鋼,但是由于元素含量及夾雜物的控制不嚴格,其綜合性能與進口板材相比差距較大[7-9]。

近些年,激光加工技術發展十分迅速,由于激光加工具有效率高、熱影響區小、非接觸加工、綠色無污染、易實現自動化等優點,因此激光加工已應用到如汽車、航空航天、醫療、海洋工程等多個領域[4-5]。然而,激光加工技術在刀剪領域的應用十分少見,如制備高性能刀刃涂層,為此本文詳細闡述了刀剪傳統制備方法和現有的激光制備技術,并分析未來國內刀剪領域的趨勢,以期為高端刀剪行業的快速發展和激光加工技術的產業化提供參考。

1 刀剪材料發展現狀

1.1 國外刀剪材料發展現狀

國際上五金刀剪產業集群主要集中在德國、日本、瑞士、美國、中國、印度、韓國等國家。其中,高檔刀剪市場基本被德國、日本、瑞士等國壟斷,中、低檔刀剪產品以韓國為主,我國刀剪產品出口總體上處于中、低檔水平[1-3]。

在材料選擇方面,依據產品檔次選擇不同的刀剪材料。低端產品一般選擇普通的低、中碳不銹鋼以及420系列Cr13型不銹鋼[4];中、高端刀剪產品一般使用鉻含量15%~18%,碳含量0.5%~1.2%,并添加少量Mo、Ti、V、W等合金元素的優質不銹鋼或復合鋼材料,其特點是刀剪硬度、耐腐蝕性、耐磨性和韌性均有所提高[5],如 440B(8Cr17、9Cr18MoV)、440C(9Cr18、9Cr18Mo、11Cr17)等常用不銹鋼,此類產品經合適的熱處理工藝后硬度達約60 HRC。此外,德國、日本、瑞士等國刀具生產具有機械化程度高、效率高、分工體系完善等特點,能夠生產適合制作刀具的不銹鋼板材,刀具鋒利度和持久度均較高[2,6]。

1.2 國內刀剪材料發展現狀

我國的五金刀剪產業主要包含四個集群,分別是重慶大足、浙江永康、山東臨沂和廣東陽江[1,7],常用的刀具材料有2Cr13、3Cr13、4Cr13等普通馬氏體不銹鋼。近年來,國內刀剪企業張小泉和陽江十八子在Cr13馬氏體不銹鋼的基礎上,拓展采用高碳高鉻馬氏體不銹鋼生產中、高端刀剪,如5Cr15、5Cr15MoV、9Cr18MoV等。其他馬氏體不銹鋼材料如7Cr13、8Cr13、9Cr13也被用于生產不銹鋼廚用刀剪[1,7]。大部分高碳高鉻的高端刀剪用材料已經國產化,打破了國外壟斷,但是與進口材料仍有差距,主要體現在材料純度、夾雜物含量、組織均勻性、元素含量的精確控制、碳化物含量及尺寸等方面[7]。

2 國內刀剪加工存在的瓶頸

2.1 原材料的控制

發達國家擁有先進的鋼鐵冶煉和軋制技術,不銹鋼的化學成分控制比較嚴格、組織較均勻、晶粒細小、碳化物尺寸和形貌均勻、硫磷等有害成份含量較低,熱處理淬火時便于工藝參數的選擇和控制,處理后硬度均勻、韌性好[7-8]。由于我國冶金技術在煉鋼的脫氧、脫氮、脫硫等方面與世界先進企業有一定差距,導致中、高端馬氏體不銹鋼內部夾雜物的控制達不到世界先進刀剪生產企業的水平[1],而夾雜物級別偏高會導致最終的刀剪產品耐蝕性能下降、拋光表面易產生缺陷、刀剪綜合力學性能達不到指標等一系列問題。

2.2 熱處理工藝及設備

在保證優質不銹鋼刀剪材料的同時,熱處理技術也是決定刀剪質量的關鍵工序。與發達國家相比,我國刀剪熱處理技術水平仍然較為落后[1]。且我國大多數企業缺乏研發中心,廠家只關注刀剪產品的硬度、耐蝕性等宏觀性能,對于熱處理如何影響刀剪性能缺乏深入和系統的研究,多數熱處理廠家和人員依靠經驗來處理常見材料,對于新材料缺乏應對能力[8-9]。目前國內一些企業在熱處理時只要求達到工藝規定的硬度即可,對于金相組織、碳化物含量、碳化物尺寸等缺乏關注[1,12]。

2.3 高端不銹鋼材料制備困難

美、日等刀剪強國擁有完善的刀剪專用原材料生產工藝和廠家,而我國刀剪用的原材料種類偏多,規模偏小,考慮到更換生產線和研發時的投入較多,國內至今沒有企業規模化生產刀剪專用原材料。這種情況下,作為一種生產小規模、多品種的特殊鋼制備流程(感應爐冶煉工藝)就被中小型刀剪生產企業所采用[1,11]。

以享有“刀剪之都”的廣東省陽江市為例,所有五金刀剪企業每年鋼材消耗量不足5萬噸,且刀剪品種包含菜刀、剪刀、小刀等多個類型,鋼材型號也各不相同。對于中低端刀剪產品,大多數企業采用的是低碳含量的Cr13馬氏體不銹鋼,熱處理后硬度值在50~55 HRC之間。而部分大型企業在生產高端產品時為了降低高碳或者高氮馬氏體不銹鋼的成本,采用自給自足的模式來生產板材,消耗量較小[1]。由于陽江市的大中小五金刀剪企業對鋼材品種需求多樣化,但數量相對較少的特點,國內大型鋼材生產廠家很難滿足其用鋼需求。因此,具有生產靈活、針對性強的小型企業在陽江應運而生[1-2]。但是,高碳高鉻馬氏體不銹鋼是生產高端刀剪產品的原材料,碳和鉻元素的含量均高于4Cr13,典型牌號有5Cr15MoV、6Cr13Mo、7Cr17Mo、8Cr13MoV等。高端刀剪用的高碳高鉻馬氏體不銹鋼的生產工藝復雜,對技術和裝備要求嚴格,陽江鋼鐵冶煉企業尚不具備生產高端高碳高鉻不銹鋼的技術和裝備。

2.4 技術創新不足

我國的五金刀剪行業還存在創新不足的問題。首先是科研投入較少,加工技術相對落后,全國五金刀剪產業中,很多企業仍然使用20世紀80、90年代的生產設備和制作工藝。其次是缺乏核心技術,例如在產品專利方面,大多是涉及產品外觀的專利,缺少材料生產、強化機理等核心技術的相關專利。第三,企業難以承擔大型科研項目,數量巨大的中小型企業多是小作坊模式,受到資金、人才和技術等因素的限制,不具備承擔大型科研項目的條件。而少量的大型刀剪企業又出于對資金和一次性投入的考慮,不愿意進行技術的創新。第四,刀剪企業所在城市支撐機構不足。五金刀剪技術的創新很大程度上依賴于高層次人才,但是在我國刀剪產業主要集群所在地的高等院校和科研機構相對較少,企業和高校之間的合作更少[2,11]。近年來,我國部分刀剪企業已開始與鋼廠及科研機構合作,研制一些適合刀剪用的新材料。如重慶大足刀剪企業與重慶大學合作,開發了性價比較高的高硅馬氏體不銹鋼,陽江十八子等刀剪企業與北京科技大學合作,共同研發了具有少量一次碳化物、大量細小的二次碳化物的高碳馬氏體不銹鋼[12]。

3 激光加工技術助力刀剪智能制造

3.1 激光切割加工刀剪

激光切割是利用高功率密度激光束照射工件表面,被照射的工件迅速熔化、汽化、燒蝕,同時借助與激光束同軸的高速氣流吹除熔融物質,從而實現將金屬工件分開[13-14]。激光切割具有切割速度快、效率高、質量好、非接觸切割等特點,同時還可以切割多種材料,包括金屬、非金屬、金屬基和非金屬基復合材料等[15-16]。

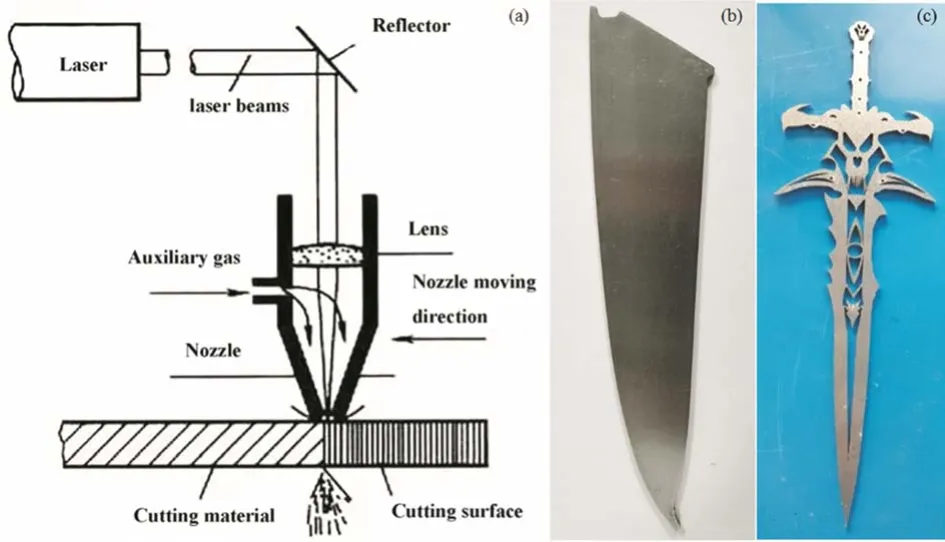

激光切割裝備是一款集光、機、電于一體的自動化切割下料裝備,能適應形狀復雜、銳角變化突出的零件及其他產品的切割下料,激光切割薄板不銹鋼具有效率高、無掛渣、切割面光滑平整無氧化、切割面質量良好,適用于切割具有尖角、圓孔等特殊形狀的刀剪。激光切割原理和切割樣品實物如圖1所示。陽江東華激光智能科技有限公司在國內首先開展激光切割加工刀剪坯料,將激光技術引入刀剪制備領域,提高坯料的側邊質量和下料效率。

圖1 激光切割原理及切割刀剪實物Fig.1 Laser cutting principle and cutting knife and scissors

3.2 激光熔覆加工刀剪

激光熔覆技術是指采用預制法或者送粉法在被涂覆基體表面上放置涂層材料,經高能密度的激光輻照后與基體表面薄層同時熔化,并快速制備高性能涂層,該涂層既滿足基體表面耐磨、耐蝕、耐熱、抗氧化等性能要求,又可節約大量貴重金屬元素,目前激光熔覆技術在新材料制備、金屬零部件快速制造、失效零部件修復和再制造領域有著廣泛的應用[17-18]。

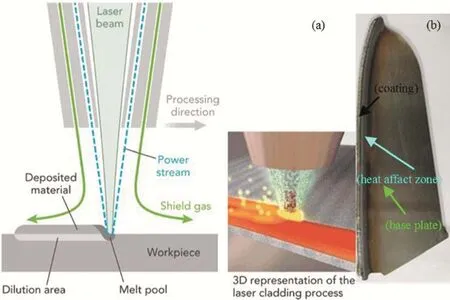

“好鋼用在刀刃上”,將性能優異的合金粉末通過激光熔覆技術沉積到刀刃部位,可以顯著提高刀刃的硬度、耐腐蝕、鋒利度和耐用度等綜合性能,在節約貴重金屬、減少合金消耗的同時,明顯提高了刀剪產品的綜合性能。陽江市五金刀剪產業技術研究院與蘭州理工大學展開合作,首先將激光熔覆技術引入刀剪切削刃部綜合性能的提升,實現了中國高端刀剪智能化制造,引領中國刀剪制備進入激光時代。經過近10年的研發與摸索,開創了顆粒增強的復合刀刃,如Ni/WC、316L/TiC、NiCrBSi/WC,制備刀剪涂層硬度值在850~1 200 HV之間波動,刃部的耐腐蝕等其他性能也達到相關標準的要求,完全超過了國內外傳統的高碳高鉻復合鋼材制刀的性能。隨后又開發了高強度鐵基粉末涂層,如Fe-Cr合金、Fe-Cr-C系合金,刀刃涂層顯微硬度值達到800~1 000 HV,符合相關標準,遠遠超過國內外同行刀剪的性能。為了節約成本,陽江市五金刀剪產業技術研究院又開發了一系列等離子熔覆刀剪切削刃新技術。激光熔覆制備刀剪切削刃涂層的新技術的相關成果已產業化,在陽江進行大批量生產。激光熔覆原理及熔覆刀剪產品如圖2所示。

圖2 激光熔覆原理及熔覆刀剪實物Fig.2 Principle of laser cladding and the real object of cladding cutter

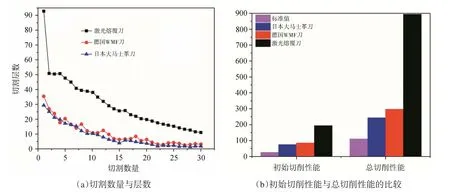

圖3為激光熔覆刀與國外知名品牌生產的高端刀剪產品性能的對比。可以看出,激光熔覆刀的初始鋒利度和耐用度約是日本大馬士革刀的2倍。

圖3 激光熔覆刀與國外知名品牌刀具性能的對比Fig.3 Comparison of the performance of laser cladding knives and knives of well-known foreign brands

3.3 激光焊接異種金屬加工刀剪

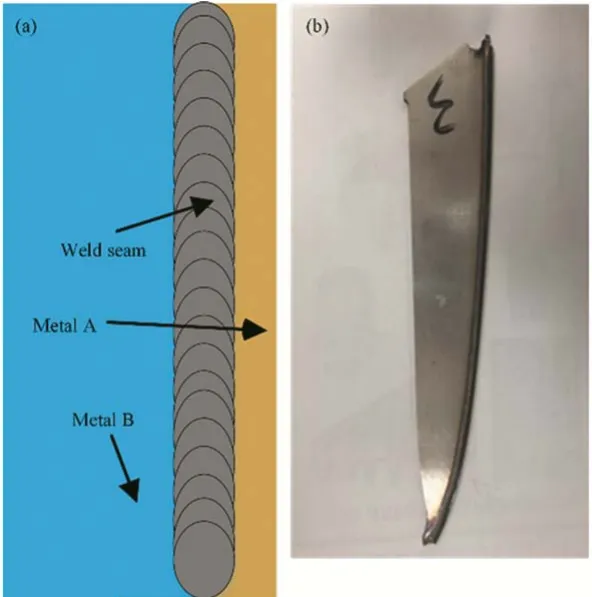

異種金屬激光焊接刀剪是將高強度、高硬度、耐腐蝕的優質鋼材加工成特定形狀的條帶狀(金屬A)作為刀剪的刃部材料,將較為廉價的不銹鋼加工成刀剪的主體(金屬B),利用高能量密度的激光連接刀條和主體,實現異種材料的高效連接[19-20],其原理如圖4所示。所制備的刀剪既避免了使用較多昂貴的刀條金屬造成的成本過高問題,還大大提高了刀剪刃部的性能,刀剪成本低、效率高、刀剪質量好,已成為目前高端刀剪制備方法的主流技術之一。

圖4 刀刃金屬A和刀身金屬B異種材料激光焊接示意Fig.4 Schematic diagram of laser welding of dissimilar materials of blade metalAand blade metal B

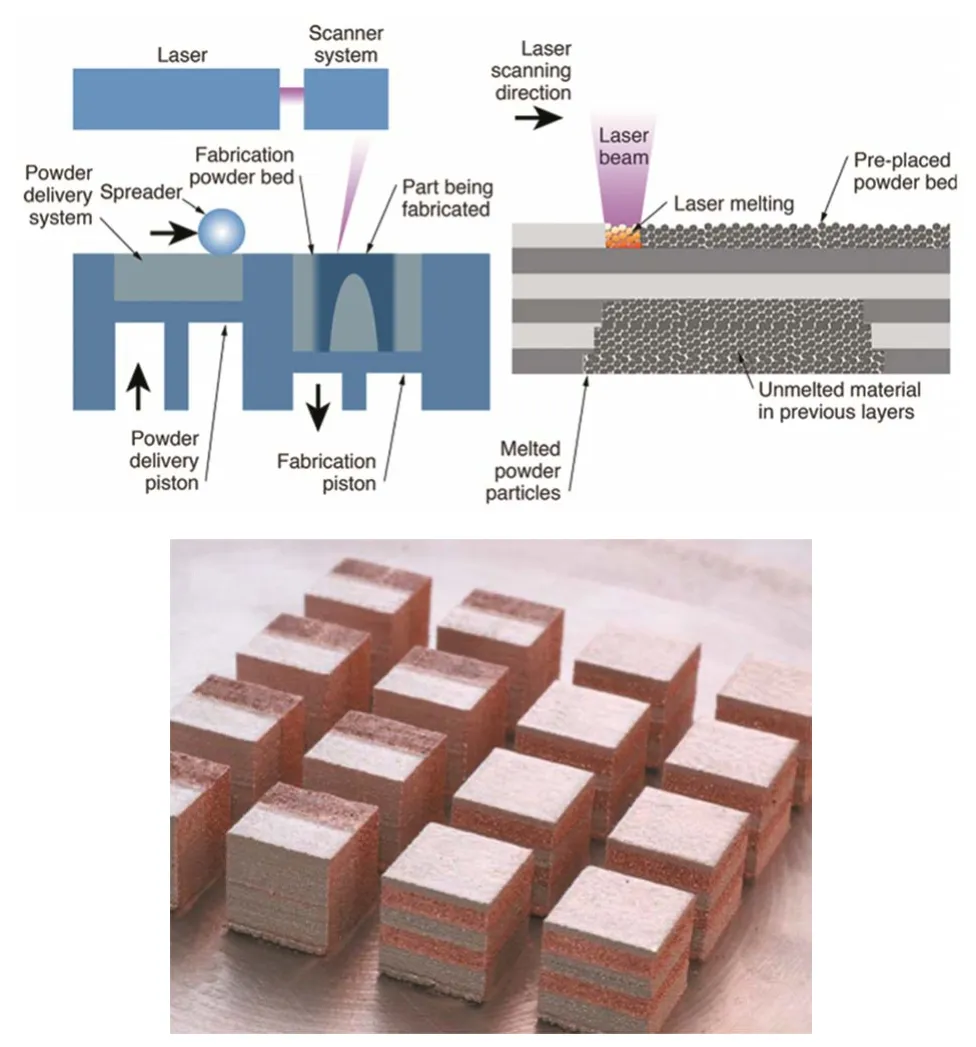

3.4 激光3D打印直接生產刀剪

激光3D打印技術是利用高能量密度的激光束選擇性地熔化預先鋪好的一薄層粉末,按照零件三維模型數據規劃進行掃描,層層制造零件二維截面,最終成形出零件實體的過程。該技術具有材料利用率高、制備零件精度高、無需模具、能夠制造形狀復雜零件,已在航空航天、醫療、模具、汽車、義齒等領域得到大量的應用[21-23]。利用該技術可制備出由多種粉末材料組成的復合材料刀剪,如千層鋼、多層鋼等,能實現多種粉末的任意組合。在刀刃部位使用高強度、耐腐蝕粉末,在刀身主體部位采用普通不銹鋼材,可以實現高端刀剪的制備;另外,該技術對零件復雜程度無限制,因此可以根據客戶對性能、手型、力度等的需求,進行高端刀剪的定制化。激光選區熔化原理及多材料制備如圖5所示。

圖5 激光3D打印技術原理和成形多材料零件Fig.5 Principle of laser 3D printing technology and forming multi-material parts

4 未來發展趨勢

4.1 智能化生產線的建立

建立五金刀剪智能制造應用生產線,實現五金刀剪產業制造智能化、個性化、網絡化生產;建設五金刀剪智能制造工廠,提高產品的制造質量和效率,降低人工勞動強度,提高管理水平及人員專業化程度。其中智能裝備主要包括:五金刀剪激光切割下料裝備、高端刀剪激光熔覆增材制造裝備、刀柄機器人焊接裝備系統、刀坯自動打磨及在線自動補償系統、刀剪整體拋光裝備、刀剪產品激光打標裝備、自動傳送與包裝裝備等。生產線采用先進的激光加工技術代替傳統生產技術,實現刀剪產業自動化生產,將高新技術、產業應用和智力資源三者結合,實現廚刀生產先進化生產工藝流程,促進傳統五金刀剪產業轉型升級。基于工業4.0網絡協同制造,集成刀剪制造激光切割、焊接、熔覆及打磨等離散環節,開發五金刀剪智能制造生產技術,實現刀剪產業制造智能化、個性化、網絡化生產,建設五金刀剪智能制造工廠。

4.2 高端人才的培養

人力資源的匱乏是長期困擾我國刀剪產業發展的關鍵因素,也是行業核心競爭力缺位的主要原因。研究適合五金刀剪產業特征的人才培養模式,打造一支扎根本土、適應產業轉型升級所需的高素質人才隊伍,是我國各個產業集群迫切需要解決的問題。建立五金刀剪行業的職業標準體系化;建立具有創新性的人才培養模式。培養和引進粉末冶金、新材料制備、刀剪熱處理、刀剪開刃及打磨等方面的專業型人才。

4.3 相關標準的完善

加強刀剪標準體系化的建立與完善,建立與國際接軌的技術標準、工作標準和管理標準等標準體系,引導企業提高質量管理水平,對促進產業升級、提升產品質量具有重大意義。

針對激光熔覆刀剪產品開發新的檢測方法,建立新型五金刀剪產品檢測分析中心,制定行業檢測技術標準和規范,提高五金刀剪產品整體質量,推動高品質刀具品牌建設。推動標準化工作的深入實施,確保刀剪企業有標準指導生產、消費者用標準保護權益、政府部門依照標準加強監管。

4.4 激光產業園的建設

激光產業已成為多地政府關注的重點,越來越多地方政府著力打造激光產業園,以激光應用帶動區域經濟。激光產業一方面推動著工業應用的進步,一方面也為各地就業、經濟增長做出巨大貢獻。可以預見,政府更多的關注將為激光產業的發展帶來更多的機遇。推動建設激光產業園,圍繞先進激光應用及配套產業技術的開發建設,帶動上下游產業鏈集群發展,建立人才培養基地;推動傳統產業轉型升級,促進高新技術產業發展。激光產業園將大量集聚激光類高端項目,形成基礎材料、核心部件、系統集成、光電裝備、衍生應用等激光產業上、中、下游系列的完善健全和高端的產業鏈。

5 結論

激光熔覆表面改性技術具有其他技術無可比擬的優勢,制備材料表面性能大幅度提升,因此將激光技術與刀剪刃部強化技術相結合,可以在刀剪切削刃部位加工出高性能的涂層,來實現刀剪切削刃綜合性能的提升。然而,新技術、新產業的開發都需要前期的研究探索,因此需要結合企業實際需求,建立企業與高校或者科研院所的產學研合作模式,各自發揮優勢,開發新材料,研究新技術,打破我國高端刀剪被國外壟斷的局面,借助激光加工技術,實現“彎道超車”。同時,在激光加工技術產業化的同時,應注重智能化生產線的建立、專業高端人才的培養以及產業生產標準和質量標準的建立。