平板對接焊溫度場與殘余應力數值模擬

崔虎威,樊開敬

(重慶交通大學 航運與船舶工程學院,重慶 400074)

0 引 言

焊接廣泛應用于各類型金屬結構物的制造,尤其在船舶、汽車、建筑等工業領域已必不可少。焊接過程中的局部加熱和冷卻會導致焊接結構內部產生焊接殘余應力和變形,從而會對結構力學性能、服役安全性和可靠性產生顯著影響。在船舶結構力學領域,為保障船體結構安全,對船體梁及其基本組成構件如船體板、船體加筋板等開展極限強度評估已成為該領域重要的研究課題。縱觀船體梁極限強度評估所涉及各類分析方法,諸如非線性有限元法[1-6]、船體梁逐步崩潰極限強度評估Smith簡化方法[7-11]、理想結構單元法[12]等,均將船體結構因焊接引起的殘余應力與初始撓度作為構成各自分析模型初始計算狀態最核心的要素。

對于船體結構而言,由于焊接區和遠離焊接區的受熱不均,導致結構冷卻后各部分變形熱脹冷縮不一致,結構內部將產生拉、壓焊接殘余應力。基于拉、壓焊接殘余應力需在板內保持平衡的理念,殘余拉應力與材料屈服強度應保持一致。文獻[13]給出了焊接殘余壓應力的分布公式。板格和加強筋之間的焊接將導致局部板格形成初始焊接變形,在相鄰板架同一方向上,板格初始撓度形成一種被稱為“瘦馬形”的面外撓度變形,對于“瘦馬形”初始撓度取值方法可參閱文獻[14]。另一方面,隨著船體結構極限強度研究的不斷深入,于20世紀60年代與主流船體結構靜力極限強度評估理念同步提出的累積塑性、安定性破壞極限強度評估理念又逐步成為當前的研究熱點。區別于靜力極限強度的破壞準則,后兩者均認為船體梁在最終折斷前,船體結構已經出現了塑性變形,其極限強度因塑性變形出現或累積使得船體梁將在小于一次性靜力極限強度評估值的外彎矩作用下發生破壞;基于靜力極限強度準則評估結果實際上高估了船體梁的極限強度,所得的結論偏于危險。從船體梁極限強度研究具體步驟上看,首先對船體梁的理論、數值、Smith簡化算法等計算模型施加焊接初始變形及焊接殘余應力以構造船體梁的初始缺陷,進而采用相應的求解方法來評估船體梁的極限強度。同時,船體加筋板焊接殘余應力由于循環載荷的安定效應會部分釋放,但其釋放程度與船體加筋板失效模式密切相關[15]。綜上,船體結構焊接殘余應力與殘余變形一直以來都是船體結構極限強度評估的基礎,準確確定焊接殘余應力與殘余變形分布與峰值是提高船體結構極限強度評估精度的首要前提。

焊接過程涉及傳熱學、電磁學、材料冶金學、固體力學和流體力學等多個學科,完全采用理論解析方法確定焊接殘余應力與殘余變形非常繁雜。即便通過試驗測試手段可較為精確地獲取焊接殘余應力與殘余變形,但由于測試過程往往費時長、需要配備專業測試人員和設備,因而不適于大規模開展。從便于研究的角度而言,隨著計算機技術突飛猛進,將數值模擬運用于焊接殘余應力與變形是一條可行的方法[16]。谷曉梅等[17]對船用高強度鋼采用對接焊平板進行焊接模擬時,探討了在100~130 A焊接電流下對接焊平板殘余應力峰值變化規律;DENG De’an等[18]基于簡化分析模型,從提升數值模擬效率角度,在不考慮焊接參數影響前提下,采用ABAQUS軟件對SUS304不銹鋼管開展了多道焊焊接模擬;湯小紅等[19]利用雙橢球熱源模型對平板對接焊進行了數值模擬,得出了不同焊接電流對溫度場和應力場的影響;王淋等[20]針對80 mm特厚板的焊接進行了數值模擬;廖袖鋒等[21]著重研究了鋼箱梁長度和鋼箱梁軸線兩個關鍵焊接指標。

基于此,筆者采用高斯熱源模型,運用ANSYS有限元分析軟件分析了焊接電流、電弧有效加熱半徑、焊接速度等焊接參數對平板對接焊焊接溫度場和應力場影響;利用參數化設計語言(APDL)對焊接過程進行數值模擬,分析了焊接加熱和冷卻過程對溫度場和應力場分布影響。

1 材料屬性與幾何模型

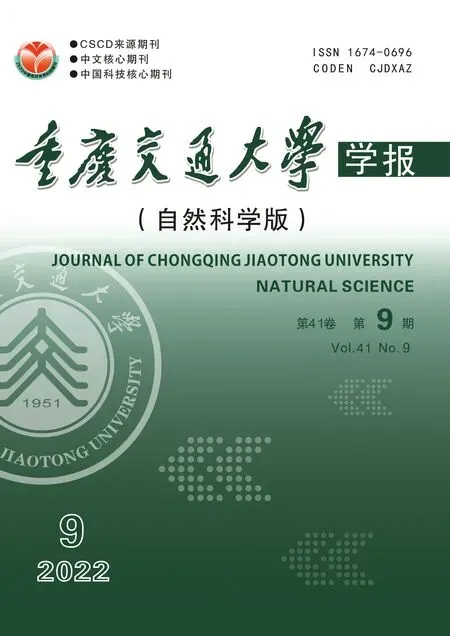

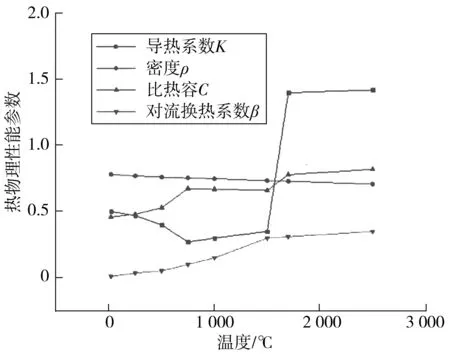

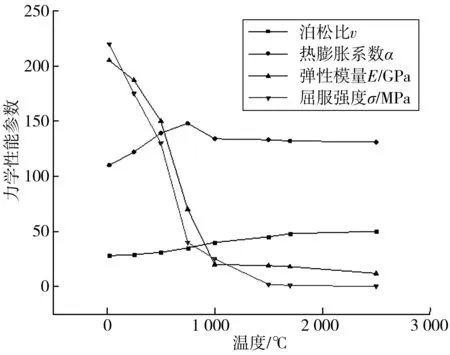

焊接有限元數值模擬屬于非線性瞬態分析,筆者采用間接法-熱應力耦合方法模擬了長、寬分別為100 mm,厚度為10 mm的兩塊平板對接焊全過程。所選材料物理屬性包括熱物理和結構兩方面。其中:熱物理屬性主要有比熱容、導熱系數、密度、對流換熱系數等;結構屬性包括彈性模量和屈服強度、泊松比、線膨脹系數等。材料選用25#鋼[22],焊接和母材初始溫度為20 ℃。材料參數如圖1、圖2;平板對接焊二維幾何模型如圖3。

圖1 25#鋼材熱物理性能隨溫度變化曲線

圖2 25#鋼材力學性能隨溫度變化曲線

圖3 平板對接焊二維幾何模型

2 邊界條件與網格劃分

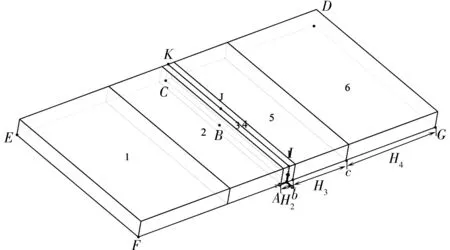

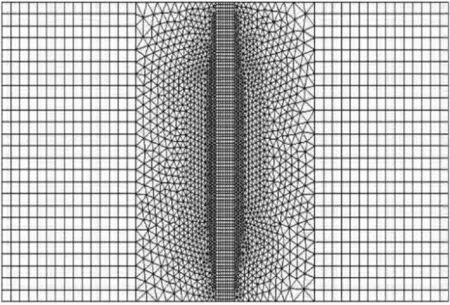

將幾何模型以焊縫為基準,劃分為焊縫區、過渡區及遠離焊縫區。焊縫區和遠離焊縫區幾何模型采用SOLID70單元以映射網格離散,過渡區幾何模型采用SOLID90單元以自由網格離散。焊縫區網格尺寸為1 mm,過渡區網格尺寸為2 mm,遠離焊縫處的網格尺寸為4 mm。為避免結構分析中發生剛體位移及殘余應力釋放,對焊縫區中心點、焊接起始點及結束點進行3向線位移約束,對4個角點進行垂向約束,對橫向線進行位移約束。所采用邊界條件及網格劃分如圖4、 圖5。

圖4 平板對接焊邊界條件

圖5 平板對接焊網格劃分

圖4中:H2為焊縫寬度;H3為過渡區寬度;H4為熱影響區寬度;V1為母材寬度;H2=4 mm、H3=36 mm、H4=60 mm、V1=100 mm;1和6為熱影響區;2和5為過渡區;3和4為焊縫區;有限元模型4個角點D、E、F、G的約束分別為:UY=UZ=0;焊縫中心點B、電弧起始點A、終止點C的約束分別為:UX=UY=UZ=0。

3 焊接熱源

焊接時,電弧熱源通過一定的作用面積將熱能傳遞給兩塊平板。作用面積稱為加熱斑點,熱流密度在加熱斑點上的分布不均勻,呈中心多、邊緣少的特點。加熱斑點熱流密度分布可近似采用高斯函數表達,故亦稱為高斯熱源。距斑點中心任意點的熱流密度分布如式(1):

(1)

式中:Q(r)為高斯熱源模型的分布函數;Q為熱斑點中心最大熱流密度;R為電弧有效加熱半徑;r為離電弧加熱斑點中心距離。

筆者利用ANSYS函數加載功能,在每一個荷載步內,以熱源中心點(X0,Y0)為中心,按照高斯熱源的變化在面上加載;隨著熱源的移動,每個荷載步內的(X0,Y0)也相應的改變,有r2=(X-X0)2+(Y-Y0)2;這樣通過控制(X0,Y0),使其隨荷載步的變化,就可模擬出熱源移動,實現焊接瞬態溫度場的計算。由式(1)可知文中所用高斯熱源移動方程如式(2):

(2)

式中:X0,Y0分別為移動熱源中心點坐標;v為焊接速度;t為焊接時間。

4 計算工況及結果

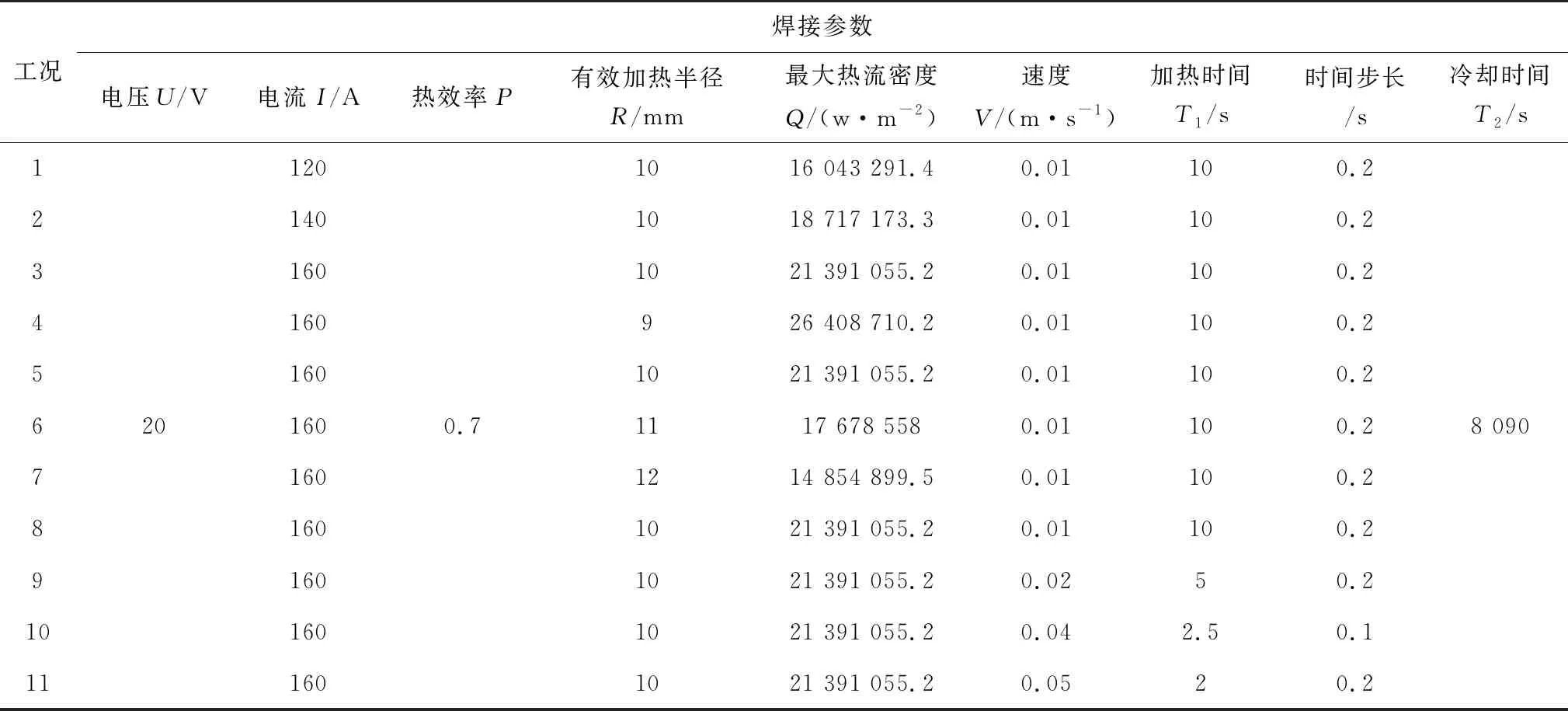

為考慮焊接電流、電弧有效加熱半徑、焊接速度等焊接參數對平板對接焊溫度場和應力場的影響,共設置11個工況,其具體參數見表1。

表1 計算工況及焊接參數

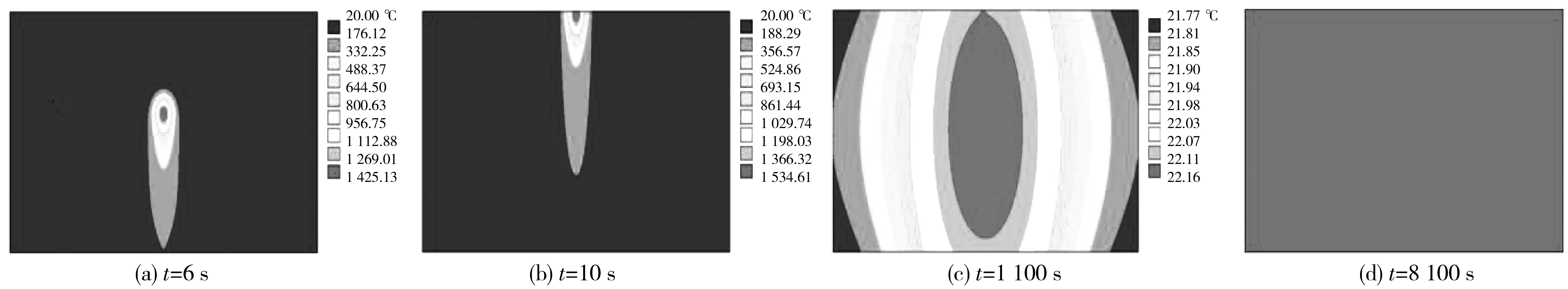

4.1 工況5焊接溫度場

筆者以工況5為例,給出其溫度場分布。圖6為對應的6、 10、 1 100、 8 100 s結構溫度場等值分布。由圖6可知:高斯移動熱源在平板上移動,在加熱和冷卻時,熱源分布形狀基本保持不變,具有一定的靜態特征。

圖6 溫度場

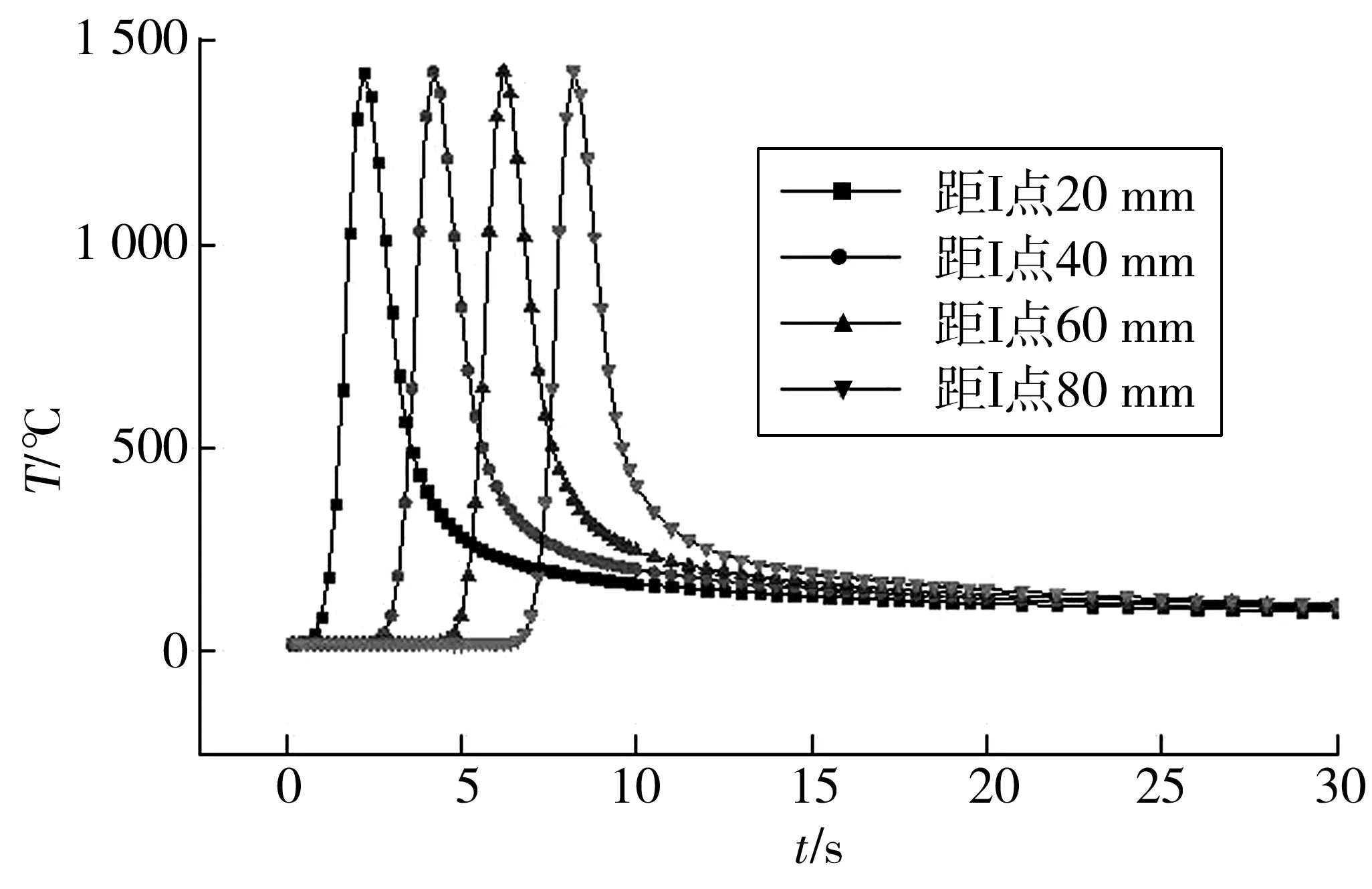

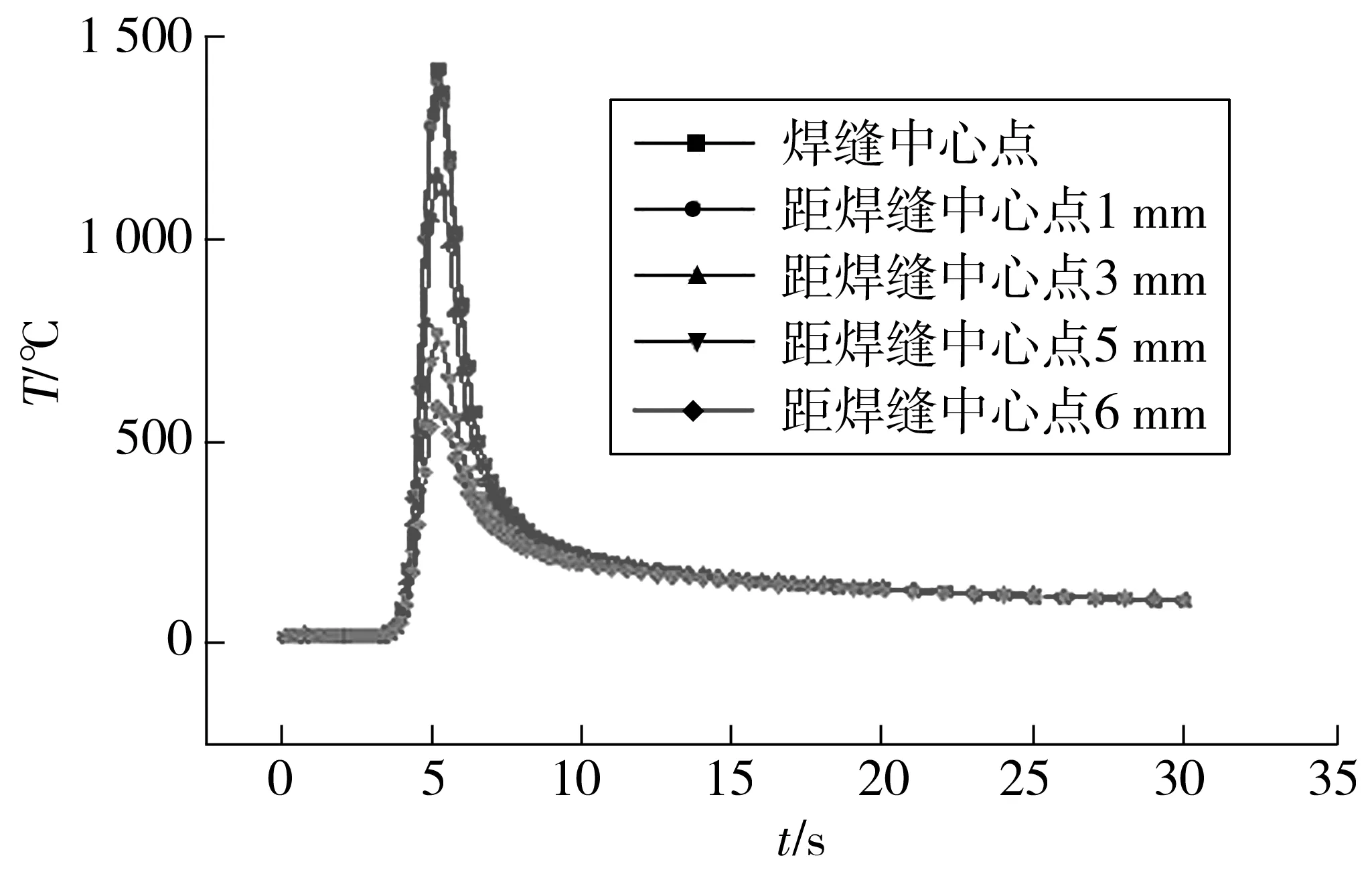

焊縫中心線I-K上各點溫度分布如圖7;垂直于焊縫(X向)各點溫度分布如圖8。由圖7、圖8可知:當熱源移動到某一個位置時,該位置溫度急劇上升至最大值,然后逐步冷卻至室溫,升溫速度比溫度下降速度快。同時垂直或沿焊縫方向的各監測點溫度距焊縫越遠,溫度越低。

圖7 焊縫中心線I-K上各點溫度分布

圖8 垂直于焊縫各點溫度分布(X向)

4.2 工況5焊接應力場

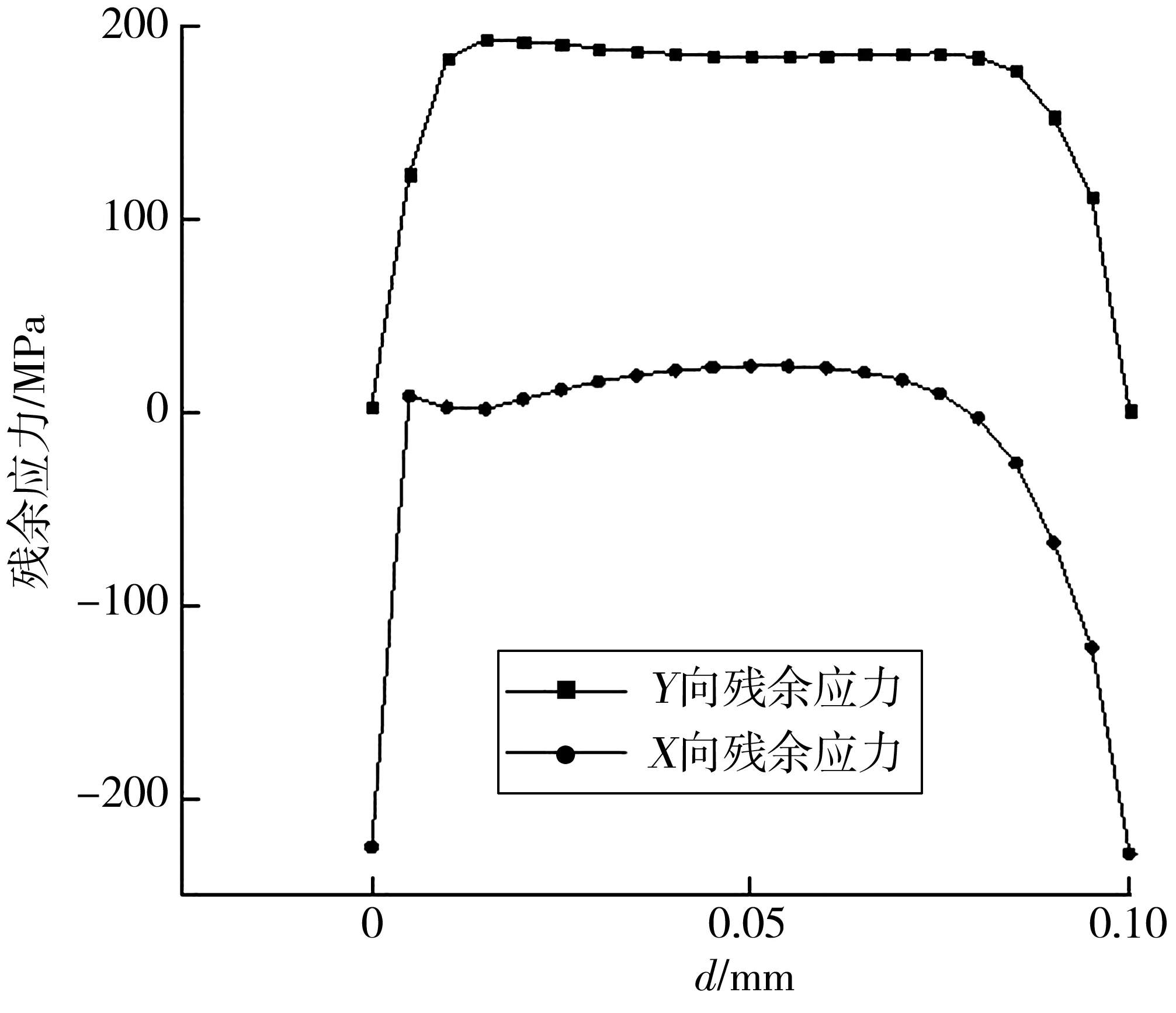

焊接模擬運用ANSYS熱-結構耦合進行分析,溫度場分析結果作為應力分析的體荷載。在焊接過程中,隨著移動熱源移動,使得焊縫移動處溫度急劇上升后下降,引起焊件產生熱應力,若溫度場產生的熱應力達到材料的屈服極限,會使焊件局部位置處出現塑性變形。殘余應力即為當溫度恢復到室溫時,留存于焊件中的內應力。殘余應力分為殘余拉應力和殘余壓應力,拉應力在數值上為正值,壓應力為負值。

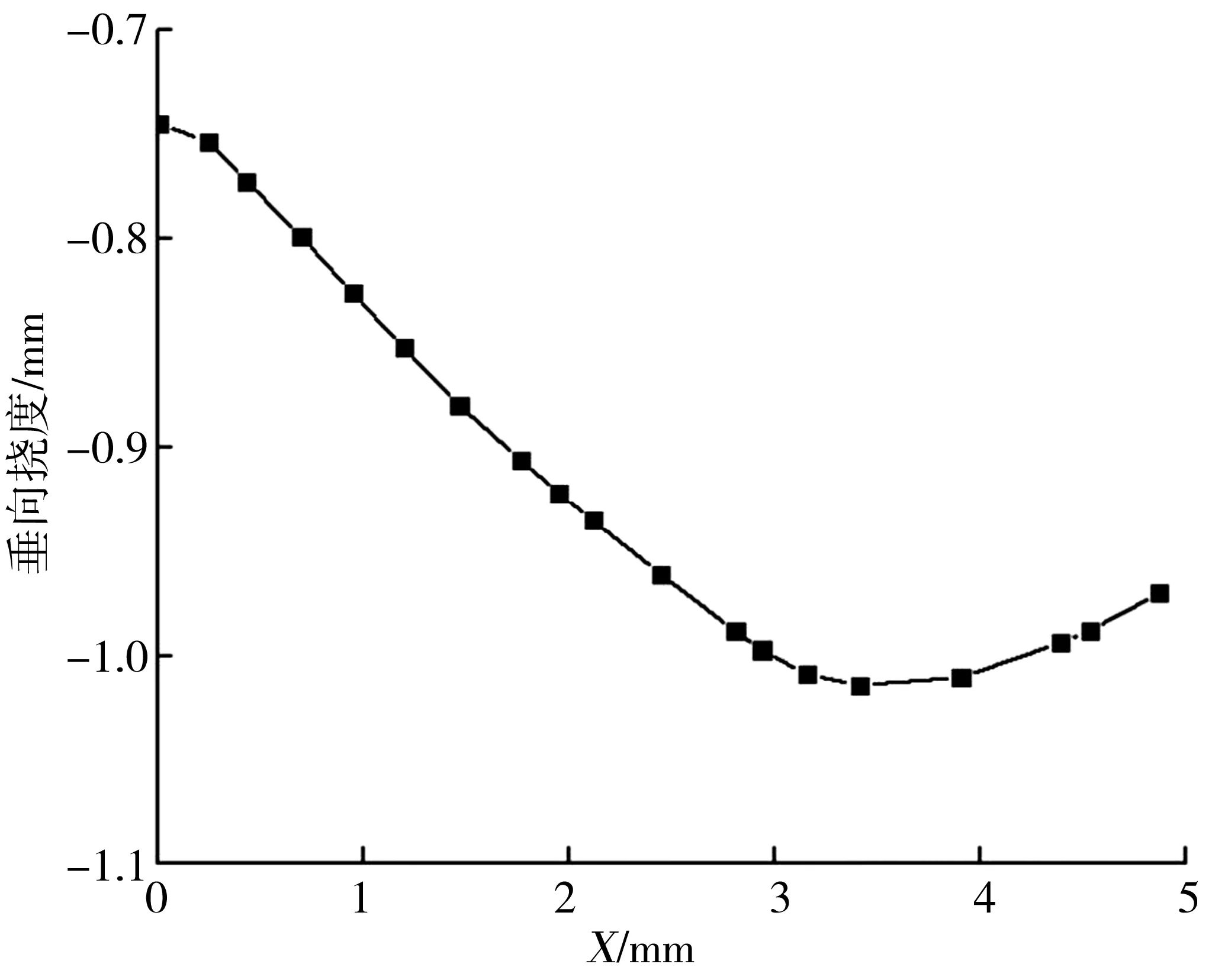

焊縫中心線I-K路徑殘余應力分布如圖9;垂直于焊縫處A-I向的撓度如圖10。由圖9可知:在焊縫中心線I-K路徑上,Y方向的殘余應力均為拉應力,在10~80 mm左右形成一個穩定的拉應力區域;在焊縫中心線I-K路徑上,X方向的殘余應力為壓應力,路徑起始兩端附近殘余應力變化較大,中間部分較為平穩。由圖10可知:焊接過程中產生了一定的面外撓度,冷卻至室溫后形成了焊接殘余撓度。

圖9 焊縫中心線I-K路徑殘余應力分布

圖10 垂直于焊縫處A-I向的撓度

4.3 焊接電流影響

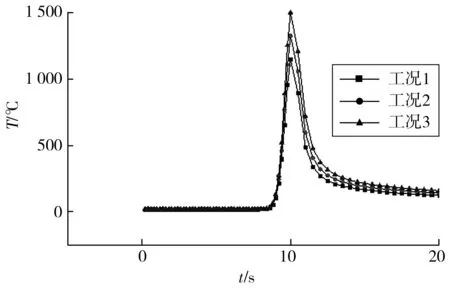

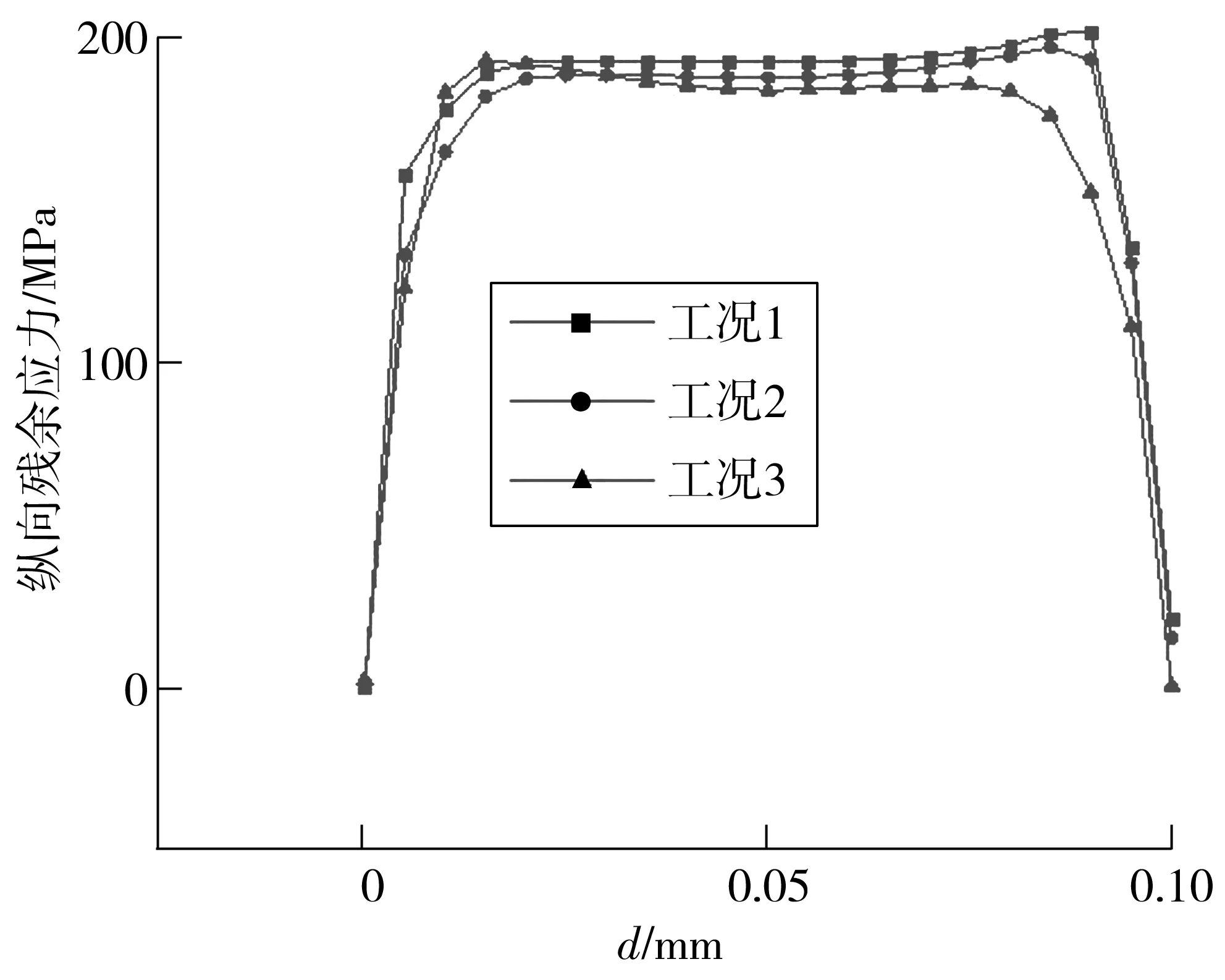

不同焊接電流對應的溫度循環曲線如圖11;焊縫中心線I-K路徑殘余應力分布如圖12。由圖11、圖12可看出:在焊接電壓、電弧有效加熱半徑、焊接速度、熱效率相同時,焊接電流越大,溫度場峰值越大。同時焊接殘余應力形狀基本不變,焊接電流越大,沿焊縫方向殘余應力峰值越大。

圖11 不同焊接電流對應的溫度循環曲線

圖12 焊縫中心線I-K路徑殘余應力分布

4.4 電弧有效加熱半徑影響

不同電弧有效加熱半徑對應的溫度循環曲線如圖13;焊縫中心線I-K路徑殘余應力分布如圖14。由圖13、圖14可知:在焊接電壓、焊接電流、焊接速度、熱效率相同時,電弧有效加熱半徑越大,溫度場峰值越大。同時焊接殘余應力形狀基本不變,電弧有效加熱半徑越大,沿焊縫方向殘余應力峰值越大。

圖13 不同電弧有效加熱半徑對應的溫度循環曲線

圖14 焊縫中心線I-K路徑殘余應力分布

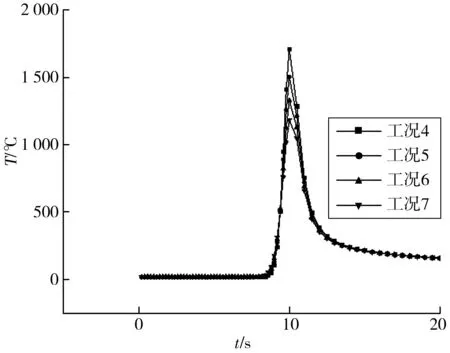

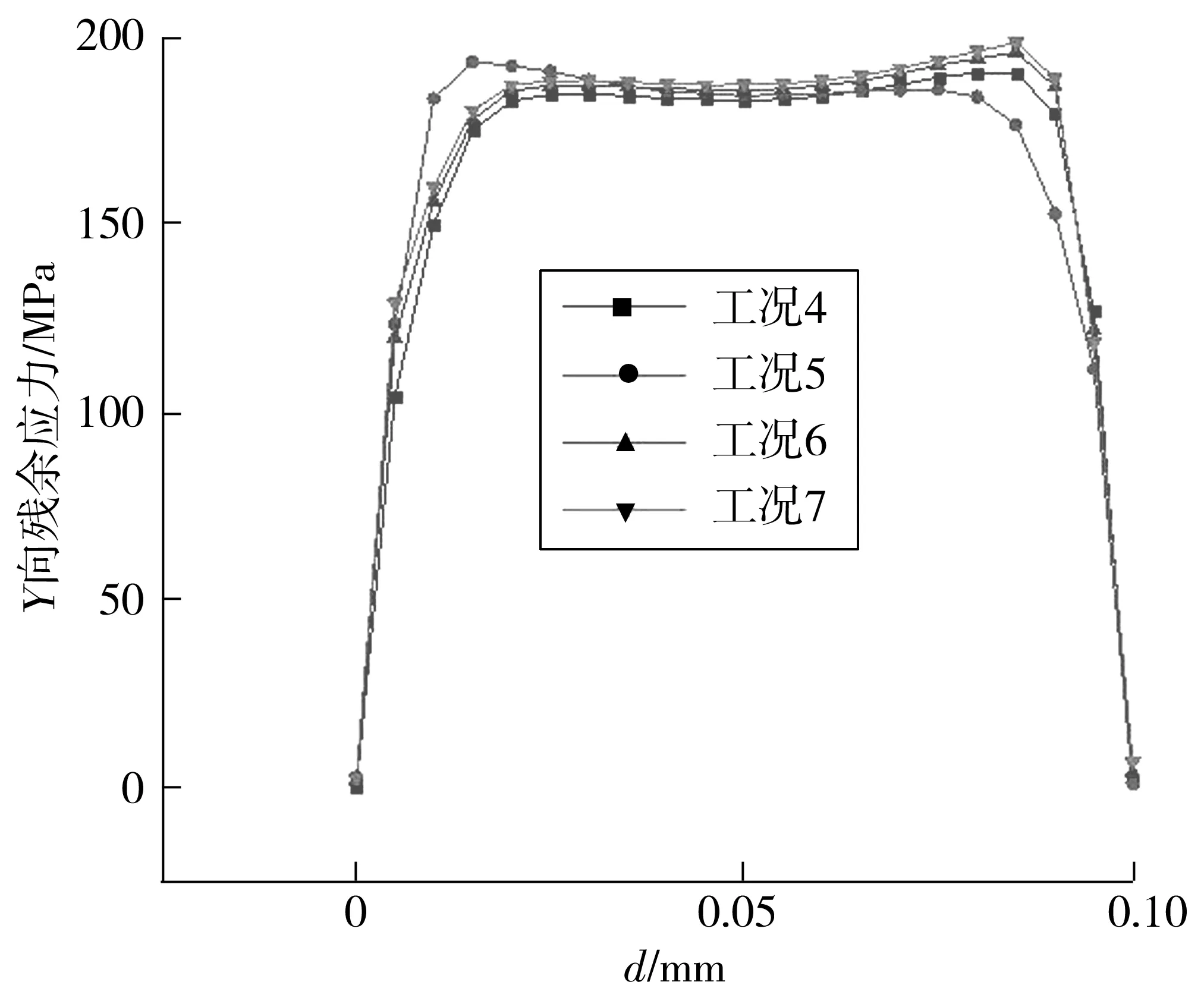

4.5 焊接速度影響

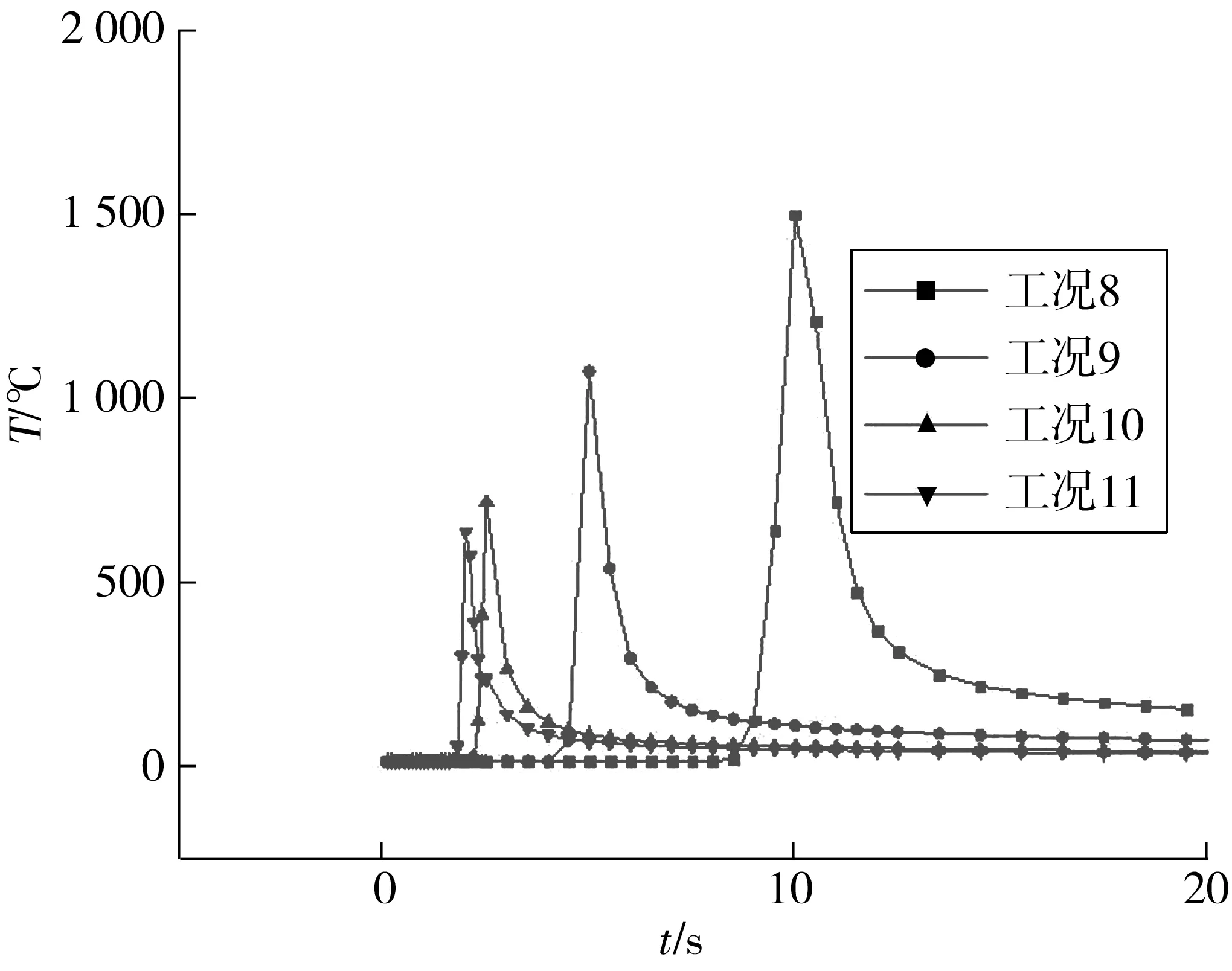

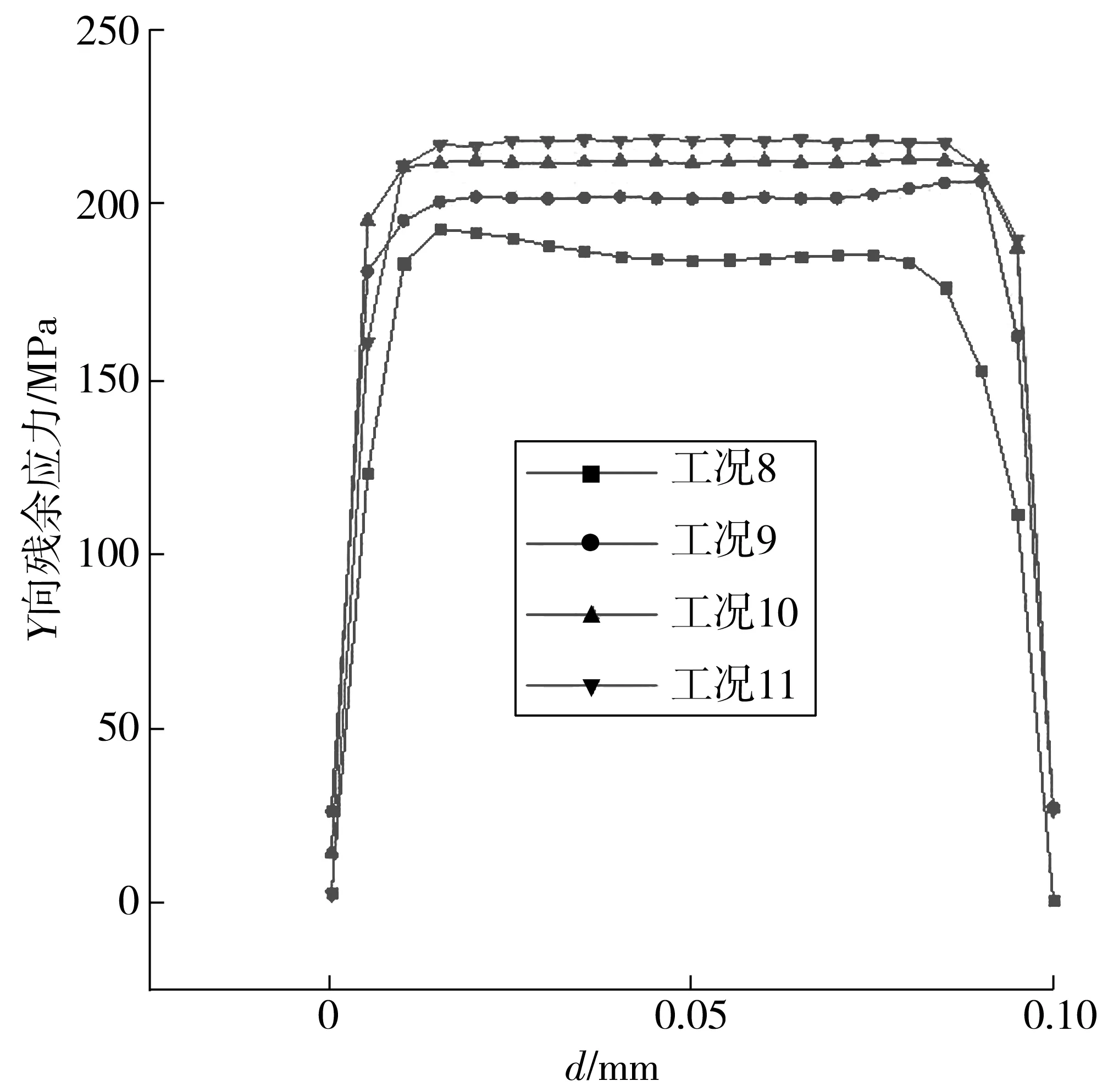

不同焊接速度對應的溫度循環曲線如圖15;焊縫中心線I-K路徑殘余應力分布如圖16。由圖15可知:在電壓、電流、電弧有效加熱半徑、熱效率相同時,焊接速度越大,溫度場峰值越小;圖16表明:沿焊縫方向焊接殘余應力的分布形式基本不變,焊接速度越大,焊縫處縱向殘余應力峰值越大。

圖15 不同焊接速度對應的溫度循環曲線

圖16 焊縫中心線I-K路徑殘余應力的分布

5 結 論

筆者基于ANSYS軟件模擬了平板對接焊焊接速度、電弧有效加熱半徑、焊接電流大小對基于熱-應力耦合下的焊接溫度場和應力場影響。研究表明:在其他參數保持不變時,焊接速度越大,溫度場峰值越小;電弧有效加熱半徑、焊接電流越大,溫度場峰值越大。焊接速度、電弧有效加熱半徑、焊接電流越大,沿焊縫方向殘余應力峰值越大。

構件長寬比、厚度、焊接電壓、外力作用等因素對焊接結構在循環載荷下的殘余應力釋放、結構承載能力及安全性和可靠性影響有待進一步研究。