攪拌摩擦焊設備伺服電機的選型與計算*

柯治成

(廣州瑞松威爾斯通智能裝備有限公司,廣州 510535)

0 引言

目前,以鋁合金為主的輕量化材料因具有質量輕、耐腐蝕、強度和剛度好的優點,被廣泛應用于新能源、航空航天、汽車和軌道交通等領域[1]。傳統的熔焊焊接變形大、有飛濺并產生有害氣體,對鋁合金等輕量化材料的焊接工藝也較差。為了實現綠色環保、無填料、無污染和低成本的焊接,攪拌摩擦焊這種固相焊接技術和設備順應而生。在攪拌摩擦焊焊接過程中焊接速度、快移速度、定位精度、重復定位精度和焊縫成形質量等都與伺服電機的選型相關,因此選擇合適的伺服電機是設備制造的前提。目前,伺服電機在機床、加工中心等標準精密設備中的應用研究較為廣泛,研究人員詳細分析了切削負載力和伺服系統的3 種加速形式對負載轉矩和加速轉矩計算的影響。與上述行業不同,攪拌摩擦焊設備中伺服電機的應用研究相對很少,大多依據設計經驗,缺乏系統的分析,經常造成選型過大或偏小,無法實現電機的高效利用。

本文針對攪拌摩擦焊設備伺服電機的選型和應用,通過對設備功能、結構組成、機械傳動方式和工況分析,再結合攪拌摩擦焊設備特殊的焊接受力和焊接工藝,得出伺服電機準確的計算方法和選型原則。通過上述方法實現了伺服電機的最優選擇,達到降低成本、提高精度和性能的目的,提升了產品競爭力。

1 攪拌摩擦焊原理及設備

1.1 攪拌摩擦焊原理

攪拌摩擦焊是在攪拌頭攪拌和鍛壓的作用下,使材料產生塑化和流動形成致密焊縫的過程,是一種固相連接[2]。該技術適用于鋁合金等輕量化材料的焊接。

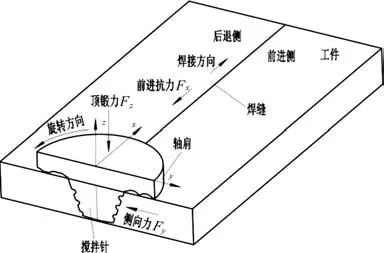

在焊接過程中,攪拌頭壓入焊接材料中受到垂直于焊接平面的力,即為軸向力(z向,也稱頂鍛力)。攪拌頭在行進過程中受到行進方向上的前進抗力(x向)以及材料給攪拌針的側向力(y向)。其中前進抗力與設備的前驅力(焊接方向)相反[3]。三向力中以軸向力和前進抗力為主,側向力較小,一般僅考慮攪拌頭受到的軸向力和前進抗力。其焊接受力如圖1所示。

圖1 攪拌摩擦焊的焊接受力

1.2 攪拌摩擦焊設備

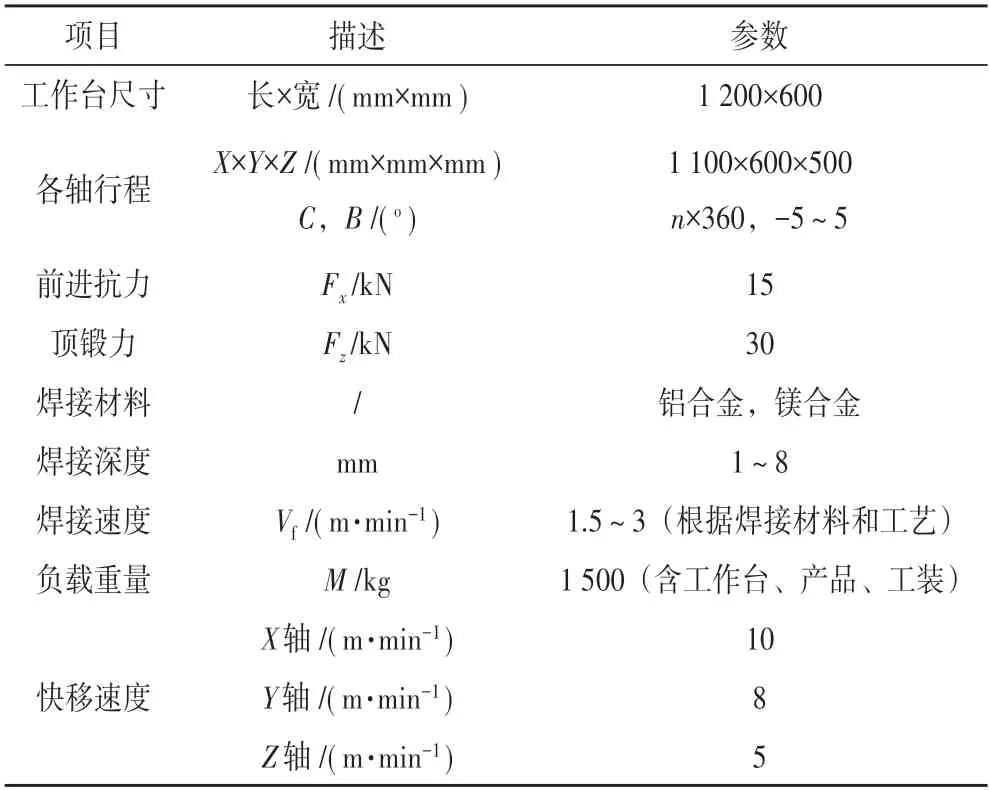

攪拌摩擦焊設備是攪拌摩擦焊技術應用的載體,目前已形成C 型、臺式、靜龍門式、動龍門式和專機型攪拌摩擦焊設備,可實現一維、二維和三維焊接。文中以某款C 型攪拌摩擦焊設備為例,其設備由5 軸組成,整體為立式結構,X/Y/Z三個運動軸與“立式加工中心”一致,結合B、C軸可實現“五軸四聯動”焊接。焊接機頭在立柱上沿Z軸上下移動,工作臺在底座上沿X/Y方向移動,B/C軸集成在焊接機頭(B軸繞Y軸方向移動,C軸繞Z軸轉動)。其技術參數如表1所示。

表1 某款C型攪拌摩擦焊設備技術參數表

2 運動軸伺服電機選型原則與計算

2.1 X軸伺服電機的選型原則與計算

2.1.1X軸傳動系統說明

X軸傳動系統控制工作臺橫向運動,采用同步交流伺服電機驅動,通過減速機帶動滾珠絲杠旋轉,進而通過絲杠螺母軸向移動實現工作臺的往復運動。X向傳動系統主要包括:同步交流伺服電機、減速機、聯軸器和絲杠軸承座等,其中滾珠絲杠安裝方式為“兩端固定”,適用于高速回轉、高精度的場合。Y、Z向傳動系統形式與X向類似[4]。

2.1.2X軸滾珠絲杠選型

(1)滾珠絲杠導程的計算

為實現X軸的快移速度,要求伺服電機輸出軸上的轉速嚴格控制在額定轉速之內[5]。

式中:P為導程,mm;i為傳動比;nnom為額定轉速,r/min;n為輸出轉速,r/min;v為運動軸快移速度,m/min。

通常伺服電機額定轉速nnom=3 000 r/min,已知X軸快移速度vx=10 m/min,初選傳動比i=5。由式(1)即可計算導程P=16.6 mm,查上銀手冊選P=20 mm。

綜上所述,X軸滾珠絲杠選用上銀FSC 系列精密研磨級,型號1R40-20K4-PFSC-1400-1540-L。滾珠絲杠直徑40 mm,導程20 mm,額定靜載荷14 440 N,額定動載荷5 130 N,剛性值852.6 N/μm,有效長度1 400 mm。

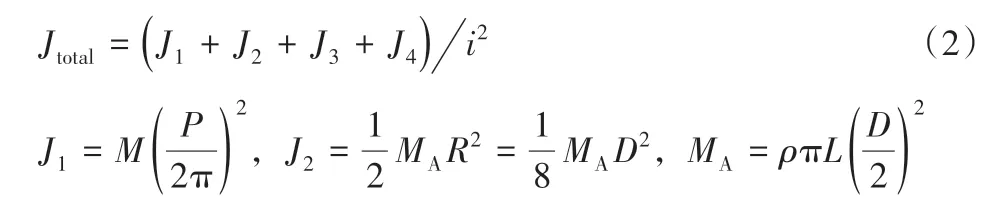

2.1.3X軸伺服電機的負載慣量

負載慣量是指負載的轉動慣量和質量通過動能守恒定律等效折算到電機輸出軸上,而電機軸上的總負載慣量是設備機械機構中各轉動、移動部件的慣量折算到電機軸上求和[6]。由于機構采用伺服電機、減速機進行二級傳動,即電機軸端總慣量計算如下[7-8]:

式中:Jtotal為總轉動慣量,kg·m2;J1為移動部件轉動慣量,kg·m2;J2為滾珠絲杠轉動慣量,kg·m2;J3為聯軸器的轉動慣量,kg·m2;J4為減速機的轉動慣量,kg·m2;M為負載質量,kg;P為絲杠導程,m;MA為滾珠絲杠質量,kg;ρ為滾珠絲杠密度,ρ=7 800 kg/m3;D為滾珠絲杠公稱直徑,m;L為滾珠絲杠總長度,m;i為傳動比。

將數值代入式(2)得:J1=0.015 kg·m2;J2=0.002 7 kg·m2;J3=0.001 kg·m2(查產品手冊);J4=0.000 271 kg·m2(查產品手冊);總的負載慣量Jtotal=0.000 8 kg·m2。

2.1.4X軸伺服電機的負載轉矩

伺服電機軸上的負載轉矩在不同的工況條件下計算方式不同,以兩種典型的情況為主。

(1)空載移動時的轉矩T1

式中:Ta1為空載移動時的加速轉矩,N·m;Tf1為空載移動時的摩擦轉矩,N·m。

式中:Fa1為空載移動時的加速力,N;a1為空載移動時的加速度,m/s2,由公式a1=Vx/t×60=0.83,t為加速時間,取t=0.2 s,Vx為X軸快移速度;M為負載質量,kg;η為絲杠效率,η=0.9;P為導程,m;i為傳動比。

將上述數值代入式(4)得到Ta1=0.88 N·m。

式中:Ff1為空載移動時的摩擦力,N;M為負載質量,kg;μ為動摩擦因數,μ=0.01;η為絲杠效率,η=0.9;P為導程,m;i為傳動比。

將上述數值代入式(5)得到Tf1=0.1 N·m。

(2)焊接工況下的負載轉矩T2

式中:TFx為焊接時的負載轉矩,N·m;Tf2為焊接時的摩擦轉矩,N·m;Ta2為焊接時的加速轉矩,N·m。

式中:Fx為焊接時的前進抗力,等于絲杠的軸向載荷,N;P為導程,m;η為絲杠效率,η=0.9;i為傳動比。

將上述數值代入式(7)得到Tfsw=10.6 N·m。

式中:Ff2為焊接時的摩擦力,N;MB為焊接時的負載質量(工作臺、工裝、工件和頂鍛力Fz),kg;μ為動摩擦因數,μ=0.01;η為絲杠效率,η=0.9;i為傳動比。

將上述數值代入式(8)得到Tf2=0.31 N·m。

式中:Fa2為焊接時的加速力,N;a2為焊接時的加速度,m/s2,由公式a2=vf/t×60=0.125,t為加速時間,取t=0.2 s,vf為焊接速度,取vf=1.5 m/min;MB為焊接時的負載質量,kg;η為絲杠效率,η=0.9;i為傳動比。

將上述數值代入式(9)得到Ta2=0.39 N·m。

經上述計算后,得伺服電機軸上的最大負載轉矩為:Tmax=max{T1,T2}=11.3 N·m

綜上所述,選用西門子1FK7083-2AF71-1RG1 同步交流伺服電機(不帶抱閘),額定轉速nnom=3 000 r/min,額定轉矩T=16 N·m,最大轉矩T=37 N·m,額定功率P=3.3 kW,轉動慣量JM=0.002 6 kg·m2。

2.1.5 伺服電機選型原則

(1)慣量匹配原則

在設備的實際應用中,根據電機所驅動的機械結構類型,采用適當的慣量比[9]。由X軸傳動系統說明可知,設備傳動機構為滾珠絲杠,并加入減速機構。折算到伺服電機軸上的總負載慣量Jtotal與伺服電機的轉動慣量JM比值應控制在下式所規定的范圍內[4,10]。

即:Jtotal/JM=0.000 8 kg·m2/0.002 6 kg·m2=0.3,滿足要求。

(2)轉矩匹配原則

連續工作轉矩(11.3 N·m)<額定轉矩(16 N·m)。

(3)負載率原則

電機的負載率是電機平均負載與最大負載之比,對文中所述設備而言,指等效到電機軸上的負載轉矩與電機的最大轉矩之比,通常在0.3~0.6之間。即11.3/37=0.305,滿足要求。

Y軸伺服電機的選型計算與上述方法一致。

2.2 Z軸伺服電機的選型與計算

2.2.1Z軸滾珠絲杠選型

通常伺服電機額定轉速nnom=3 000 r/min,已知Z軸快移速度Vz=5 m/min,初選傳動比i=12,得導程P=20 mm,查上銀手冊選P=20 mm。

綜上所述,Z軸滾珠絲杠選用上銀FSC 系列精密研磨級,型號1R40-20K4-PFSC-1000-1150-L,滾珠絲杠直徑40 mm,導程20 mm,額定靜載荷14 440 N,額定動載荷5 130 N,剛性值852.6 N/μm,有效長度1 000 mm。

2.2.2Z軸伺服電機的負載慣量

Z軸負載慣量的計算與式(2)一致,通過計算得Z軸的總負載慣量Jtotal=0.000 28 kg·m2。

2.2.3Z軸伺服電機的負載轉矩

Z軸滾珠絲杠軸向負荷主要考慮焊接頂鍛力30 kN,其方向與機頭重力方向相反。Z軸伺服電機軸上的負載轉矩計算如下:

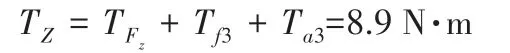

式中:TFz為焊接時的負載轉矩,N·m;Tf3為焊接時的摩擦轉矩,N·m;Ta3為焊接時的加速轉矩,N·m。

式中:Fz為焊接時的頂鍛力,N,等于絲杠的軸向載荷;P為導程,m;η為絲杠效率,η=0.9;i為傳動比。

將上述數值代入式(12)得到TFZ=8.8 N·m。

式中:Ff3為焊接時的摩擦力,N;MC為Z軸負載質量(機頭自重,650 kg),kg;μ為動摩擦因數,μ=0.01;η為絲杠效率,η=0.9;P為導程,m;i為傳動比。

將上述數值代入式(13)得到Tf3=0.02 N·m。

式中:Fa3為焊接時的加速力,N;a3為焊接時的加速度,m/s2,由公式a3=(Vz/t×60)=0.41,t為加速時間,取t=0.2 s,Vz為Z軸快移速度;MC為Z軸負載質量,kg;η為絲杠效率,η=0.9;P為導程,m;i為傳動比。

將上述數值代入式(14)得到Ta3=0.08 N·m。

綜上,選西門子1FK7063-2AF71-1RH1 同步交流伺服電機(帶抱閘),額定轉速nnom=3 000 r/min,額定轉矩T=11 N·m,最大轉矩T=16 N·m,額定功率P=2.3 kW,轉動慣量JM=0.001 57 kg·m2。

2.2.4 伺服電機選型原則

(1)慣量匹配原則

根據伺服電機慣量匹配原則,由式(10)可得:

Jtotal/JM=0.000 28 kg·m2/0.001 57 kg·m2=0.2,滿足要求。

(2)轉矩匹配原則

連續工作轉矩(8.9 N·m)<額定轉矩(11 N·m)。

(3)負載率原則

即8.9/16=0.55,滿足要求。

2.3 C軸伺服電機的選型原則與計算

2.3.1 攪拌摩擦焊C軸的作用

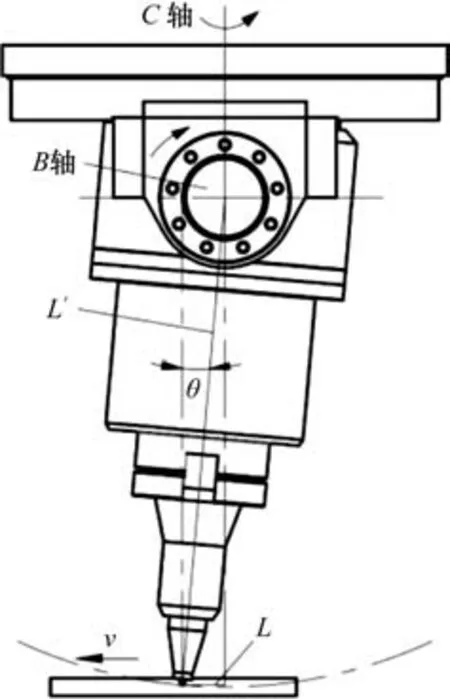

C軸傳動系統主要作用是實現曲線或圓弧的焊接,在確定好工藝傾角[11](B軸的擺角,是攪拌頭軸線與焊縫所在平面法線的夾角,如圖2 中的θ角,手動調整,焊接時一般調整為3°~5°。通過C軸的回轉,時刻改變傾斜方向(攪拌頭的前進方向),保證傾斜方向為圓弧的切向方向,從而完成曲線或圓弧的焊接[12]。

圖2 攪拌摩擦焊C軸和工藝傾角θ

2.3.2C軸傳動系統說明

C軸傳動系統的作用是控制C軸繞Z軸轉動,目前常用的驅動機構有直齒輪副、TOP型二次包絡環面蝸輪蝸桿和回轉驅動等。本文采用同步交流伺服電機驅動,通過減速機帶動直齒輪副旋轉來驅動。C軸傳動系統主要包括:同步交流伺服電機、減速器、直齒輪副等。

2.3.3C軸伺服電機的負載轉矩

由于C軸回轉的轉速較低,一般為24~36 r/min,所以傳動機構采用了伺服電機、減速機和直齒輪副進行三級傳動,即C軸負載轉矩Tc的計算公式如下:

式中:Tc為C軸的負載轉矩,N·m;F為圓弧或曲線焊接時C軸轉動時受到的負載力,N,等于前進抗力Fx;L為力臂,m;L′為傾角擺動半徑,m,L′=0.397(具體根據設備而定);i1為減速機傳動比,i1=50;i2為直齒輪傳動比,i2=5/3;α為工藝傾角,取5°。

將上述數值代入式(15)得到Tc=6.25 N·m。

綜上,選西門子1FK7063-2AF71-1RG1 同步交流伺服電機(不帶抱閘),額定轉速nnom=3 000 r/min,額定轉矩T=11 N·m,最大轉矩T=16 N·m,額定功率P=2.3 kW,轉動慣量JM=0.001 57 kg·m2。

2.3.4 伺服電機選型原則

(1)慣量匹配原則

因C軸不屬于快速移動的運動軸,轉速低,僅在工件處于圓弧或曲線焊接時轉動,不考慮慣量匹配因素的影響。

(2)轉矩匹配原則

連續工作轉矩(6.25 N·m)<額定扭矩(11 N·m)。

(3)負載率原則

即6.25/16=0.39,滿足要求。

3 結束語

綜上所述,攪拌摩擦焊設備伺服電機的選型是通過計算電機輸出轉速、負載慣量、負載轉矩和加速轉矩等參數,并結合慣量匹配、轉矩匹配和負載率原則進行綜合選擇。在參數的計算過程中因攪拌摩擦焊設備結構特點和特殊的焊接受力和焊接工藝要求,使其與常規的機床、加工中心不同。同時,得出伺服電機的選型中,負載轉矩和加速轉矩的計算對伺服電機的選型影響最大,計算過程也相對復雜與設備的機械傳動方式、采用幾級傳動、是否采用減速機、工作的工況及設備的受力狀態緊密相關,是計算的重點。負載慣量的計算與設備的機械傳動方式,傳動部件外形結構和運動方式,是否采用減速機等相關是伺服電機選型中另一個較重要的參數。通過上述選型方法可方便、高效地完成伺服電機選型,縮短設計時間,提升產品質量,在實際的攪拌摩擦焊設備設計中應用廣泛。