基于精益生產的電機裝配線生產流程優化*

黃 誠,譚國樹,王 柱,王天雷

(1.江門馬丁電機科技有限公司,廣東江門 529000;2.五邑大學信息工程學院,廣東江門 529020)

0 引言

隨著現代化經濟的迅速發展,微電機市場呈現出需求多元化、個性化等特點,市場逐步實現由賣方市場向買方市場的轉化,企業由此進入一場行業內為生存而激烈競爭的時代,能迅速制造滿足市場需求的質優價廉產品是企業生存和發展的基礎。

精益生產是指運用多種現代管理方法和手段,以充分發揮人的積極性為根本,有效配置和使用企業資源,以徹底消除無效勞動和浪費為目標,最大限度地為企業謀取經濟效益的生產方式。其核心思想就是消除一切無效勞動和浪費,通過不斷地降低成本、提高質量、增強生產靈活性,把缺陷和浪費及時地消滅在每一個崗位,使得企業具有更大的生產空間和競爭優勢[1-2]。

通過對生產流程的改善減少停滯和等待,避免大量人力資源的浪費,有效提高勞動生產率。同時可以減少大量的搬運、移動,使物流順暢,從而直接或間接地提高生產效率[3-6]。

本文討論公司產品Z243 水泵電機的總裝配線,通過對現有的工藝、生產流程、作業方法等進行現場考察,運用ECRS原則對不合理作業動作和流程安排等經濟的因素分析研究和改進,制定合理的工序結構和標準的工作方法,提高生產線平衡率,實現更高生產效率。

1 生產流程存在問題分析

1.1 Z243水泵電機生產流程

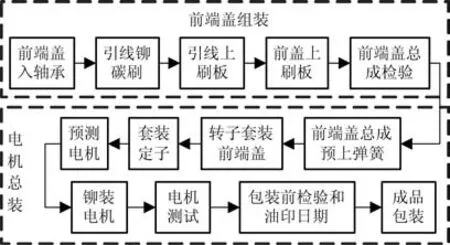

Z243 水泵電機生產過程分兩部份,前端蓋組裝和電機總裝,具體生產流程如圖1所示。

圖1 改善前Z243水泵電機裝配生產流程

1.2 裝配生產線平衡分析

裝配線生產線平衡可定義為:產品的裝配過程由一系列不可再進一步細分的裝配作業元素構成,每一作業元素均對應于確定的作業時間(標準工時),其中部分作業元素之間存在裝配順序上的先后約束關系,裝配生產線平衡問題是在滿足作業順序約束關系,并保證各裝配工位作業時間不超過給定生產節拍的條件下,將所有作業內容經適當調整后分派到生產線各個工位,使需要的工位數最小;或在滿足作業順序約束關系的條件下,將所有作業元素經適當合并后分派到給定數目的工位,使裝配線生產的節拍時間最短[7-8],各工序達到能力平衡(作業時間盡可能相近)的技術手段與方法,最終消除各種等待浪費現象,提高生產線的整體效率。

1.2.1 作業時間和瓶頸工序調查與分析

生產線運行的人力成本是產品成本。各工序是否存在用人過度或閑余,通常把一個流程中生產節拍最慢的環節叫做“瓶頸”(Bottleneck)。流程中存在的瓶頸不僅限制了一個流程的產出速度,而且影響了其他環節生產能力的發揮。

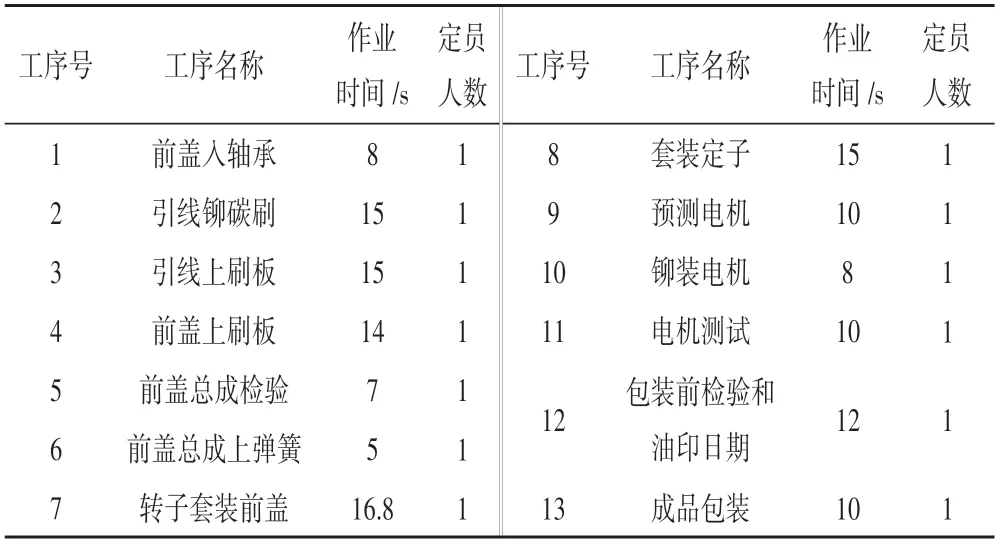

本文針對改善前的前端蓋組裝和電機總裝的生產流程,采用秒表對每一個工序作業內容與工作時間進行現場實測與記錄,結果如表1、圖2所示。

表1 原裝配生產線工序時間測量值與作業人員數

圖2 原Z243水泵電機裝配生產線各工序時間

分析表1 與圖2 可知,原工序安排存在工作閑余的工序和瓶頸工序,現場考察發現生產線布局不夠合理,另外可新增設備/裝置減輕員工作業強度,提高生產效率。

(1)工作閑余的工序:①在前端蓋組裝生產中工序1,前蓋入軸承;②工序5,前蓋總成檢驗;③電機總裝生產的工序6,前蓋總成上彈簧;④工序10,鉚裝電機。

(2)瓶頸工序:工序6,前蓋總成上彈簧、彈簧入刷套、碳刷入刷套。該工序耗時16.8 s,制約了整條生產線的產能,須進行改善。此外,工序2、工序3、工序4 與工序8 所需時間均超過14 s,也是耗時較多的工序,可以考慮合理的改善。

(3)可考慮采用氣動壓機代替手動壓機,提高軸承裝配效率;采用噴碼機代替原油印機,不再設置專人進行油印操作。

(4)合理進行生產線的布局,減少非增值的物料搬運等工作內容。

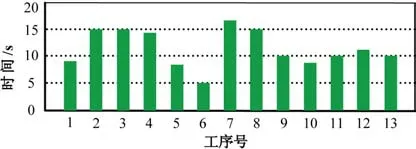

1.2.2 工序作業內容分析

在生產過程中,對工序的作業內容進行逐一統計,找出導致工序工作量不足和工作量超標的原因。工序作業內容具體如表2 所示。通過工序作業內容的統計,為生產平衡率的計算以及改善提供了依據。縮短瓶頸工位工作時間,提升流水線平衡性,提高產能。

表2 Z243水泵電機組裝工序作業內容

1.3 裝配生產線平衡率

裝配生產線平衡是衡量生產線工序水平的重要指標之一,裝配生產平衡率越高,則生產線發揮的效能越大。生產線平衡率計算[7]如下:

式中:CT為生產線工序中最大標準工時,即生產線節拍。

根據定義可以看出,生產線平衡需滿足以下兩個條件:(1)生產線節拍CT大于或等于工序時間;(2)Σ(生產線節拍-工序時間)最小。

通過計算生產線平衡率,可直觀地反映出產線的作業平衡的好壞,對產品的質量和生產效率的改善提供實際依據。將所有實測數據代入式(1),計算得知,改善前的生產線平衡率僅為73.6%。

2 改善措施及實施

2.1 基于ECRS的生產流程優化

ECRS 是工業工程學中的4 個原則,即取消(Eliminate)、合并(Combine)、調整順序(Rearrange)、簡化(Simplify),用于優化工序制定,實現更高生產效率[9-10]。本文運用ECRS對生產流程進行分析與優化,優化后的生產流程如圖3 所示。經過對一些工序的合并和分割,優化后的生產流程由原來的13 道工序減少至11 道工序,節省了裝配時間,減少工人勞動強度。

圖3 改善后Z243水泵電機裝配生產流程

2.2 工藝文件的修改

根據以上分析中工序作業內容,重新制定了工藝中所要求的作業內容,即將每道工序的作業內容全部控制在4 項以內,將工序6 的工作內容全部轉移或合并到其他工序,修改后的工序如表3所示。

表3 對原工序作業內容的修改

2.3 生產設備及工裝改進

(1)在前蓋入軸承工序中,采用氣動壓機與軸承壓入模具代替手動壓機,提高軸承裝配效率,減輕人員勞動強度,保證了軸承安裝垂直度,提高前蓋裝配質量,進而電機整機質量穩定性。

(2)采用噴碼機代替原油印機,在生產過程中不再設置專人操作,將這一作業內容并入其他工序中,從而減少了1 名作業人員。

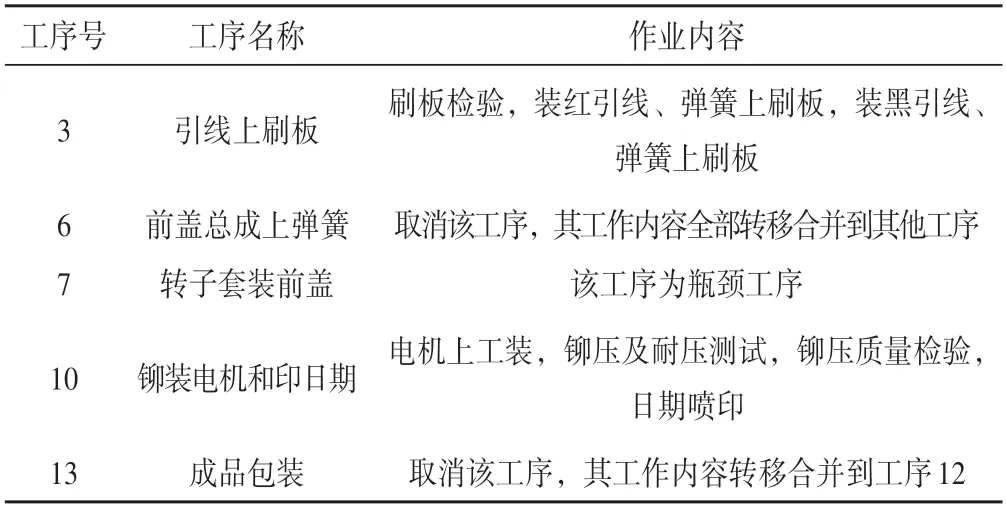

2.4 作業現場改善

經過布局的改善,使每個工序人員均可坐在工作區同一側,通過傳送帶把物料送至相應工位,改善相關工位的順序和布置,搬運路線不再交叉,距離明顯減小,省去員工來回走動等,生產流程縮短,工作區域減小。對作業現場布局進行改善,把作業人員工作位置進行了優化,使得工作現場更加整齊,生產更加順暢,改善后的作業現場布局如圖4所示。

圖4 改善后現場布局

3 效果評價

3.1 作業工時對比

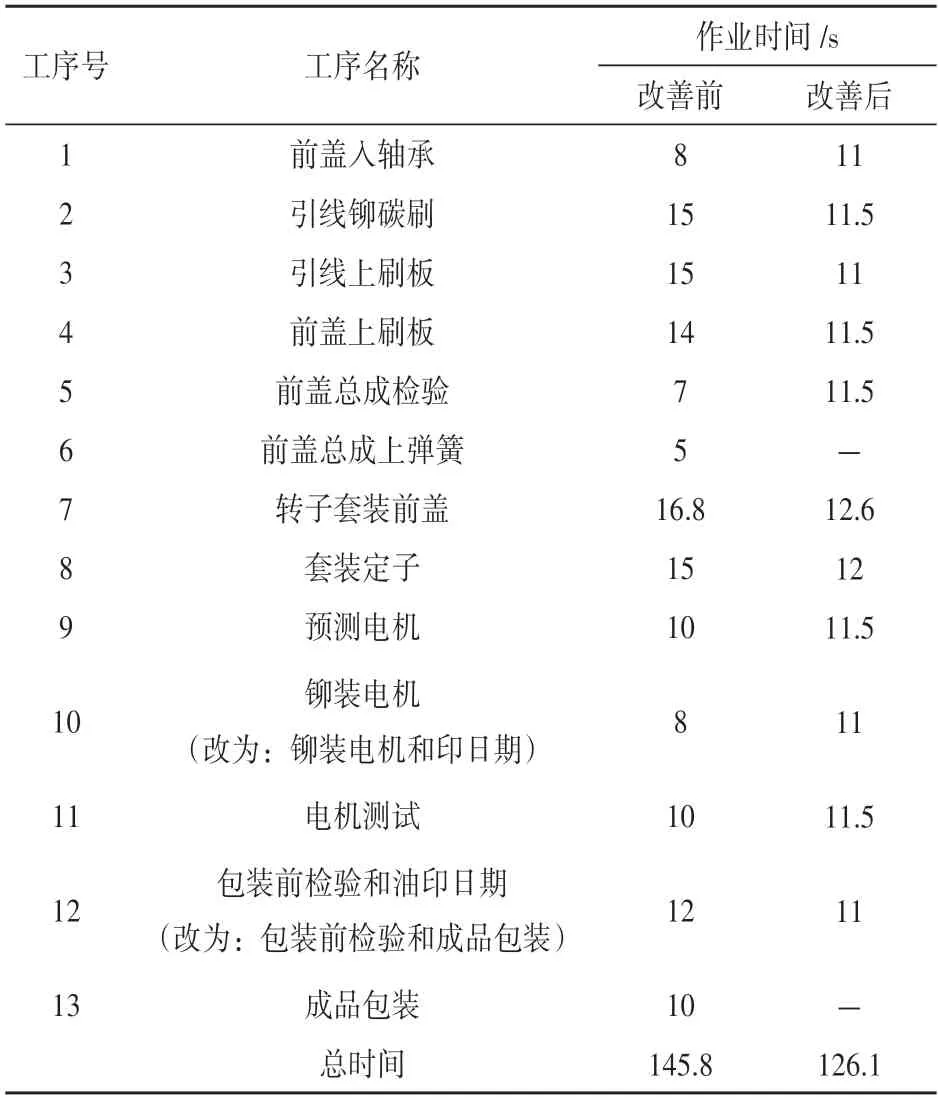

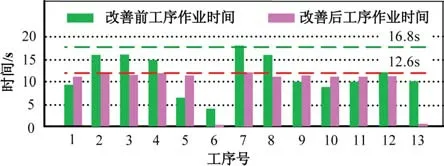

通過生產流程的改善,各工序間用時更加接近,產線更加平衡,改善前后作業時間如表4和圖5所示。

表4 作業工時對比表

圖5 作業工時對比

3.2 生產線改善后的生產平衡率

將改善后數據代入式(1),得生產線平衡率為90.9%,比較改善前的生產線平衡率66.7%,提高了24.2%。

3.3 效益對比

經過生產流程的改善后,用人數量由原來的8 人減少至6人,生產節拍由原來的16.8 s 降至12.6 s;班產量(按8 h 計算)由原來的1 700 臺/班提升至2 285 臺/班;生產周期(按10 000臺算)由原來的6天縮短至4.5天,具體如表5所示。

4 結束語

(1)采用精益生產技術的5W1H 和IE 方法對公司產品Z243水泵電機的裝配生產線作業流程進行了分析,并對各工位作業時間進行了現場測試,確定了影響整條生產線的瓶頸工序。

表5 改善前后效益對比表

(2)運用ECRS 原則對原生產流程進行了優化,取消、合并、調整和簡化了各工位的作業內容,減少了不必要等待時間,修改了生產線布局。改善后的生產流程所需員工減少2人,生產節拍由原16.8 s減少到12.6 s,生產線平衡率由66.7%提高到90.9%,經濟效益明顯。

(3)本文的研究內容與分析方法對公司其他生產線的改善、生產流程的優化具有一定的參考意義。