基于數字孿生的步進滑臺遠程虛實同步研究*

梁生龍,李軍利,趙新寬

(珠海城市職業技術學院機電工程學院,廣東珠海 519090)

0 引言

《中國制造2025》明確提出,要加快新一代信息技術與制造業深度融合,進一步引領制造業向“智能化”、“數字化”轉型升級。構建數字化智能工廠將成為我國制造業轉型升級的重要突破口,而數字化工廠的精髓就在于車間和設備的遠程三維可視化智能監控[1]。目前,國內外專家學者在可視化監控方面進行了大量研究,吳鵬興等[1]探索了基于數字孿生的離散制造車間可視化實時監控方法;梁生龍等[2]設計了基于物聯網的數控平面磨床遠程監控系統,實現了平面磨床遠程監控的大數據看板;周成、孫敏等[3-4]提出一種基于數字孿生的車間三維可視化監控系統六維模型,并介紹了系統開發流程;張入元[5]介紹了一種基于數字孿生的總裝對接在線監控技術,實現了總裝對接過程的全方位的數據采集和可視化監控;杜瑩瑩[6]提出了一種基于數字孿生的工業機器人三維實時可視化監控系統,實現了對工業機器人的透明、實時可視化監控;黃海松等[7]對數字孿生技術在智能制造中的發展與應用進行了綜述性研究;姜珊等[8-12]進行了基于NX_MCD 的機電概念設計、虛擬調試、虛擬驗證協同的研究;張南等[13]提出基于數字孿生的車間生產過程監控方法,實現了車間生產作業過程的三維虛擬可視化及實時動態交互。

綜上所述,大部分的研究是基于物聯網技術對車間或設備進行遠程監控的研究,或是基于數字孿生的本地虛實協同研究,未能將物聯網和數字孿生相結合來實現遠程三維可視化智能監控。本文提出一種基于數字孿生技術與工業互聯網技術的遠程虛實同步監控系統,以典型機電運動機構步進滑臺為例,利用工業互聯網技術將步進滑臺的控制器PLC接入云平臺,很好地實現了步進滑臺的遠程在線實時監控,通過NX-MCD 設計了步進滑臺的數字孿生系統,利用OPC通信將步進滑臺實體機的物理信號與MCD 中數字孿生體的虛擬信號進行實時映射,通過實時數據傳輸,實現了遠程虛實通訊及同步運動,既可以利用移動電話、平板、計算機等智能終端遠程登錄云平臺監控界面進行實時監控,實現設備運行大數據看板,也可以在遠程計算機上打開MCD 數字孿生體進行三維可視化虛實同步監控,大大提高了步進滑臺的遠程監控系統的可視化、智能化和數字化水平,通過在教育領域的應用實踐,可以滿足線上“云實訓”,取得了較好的應用效果,相關技術也可以為智能制造工程領域中遠程三維可視化監控提供一定的參考。

1 步進滑臺的遠程監控系統設計

步進滑臺運動機構是典型的機電一體化設備,主要包括步進電機、步進驅動器、彈性聯軸器、絲杠螺母副、滑臺、控制器PLC 及傳感器等組成,常應用于數控機床和自動化生產線中。為了實現步進滑臺的遠程虛實同步,需要解決兩個問題,一個是需要利用工業互聯網技術對現場設備進行工業聯網,實現現場數據的網絡傳輸和遠程監控;另外一個問題是需要利用數字孿生技術建立步進滑臺數字孿生體,并通過OPC協議實現物理信號和虛擬信號的遠程虛實通信。遠程虛實同步監控模型如圖1 所示,主要包括遠程大數據看板監控系統、數字孿生三維虛擬監控系統、互聯網云平臺(遠程工控機)、現場監控終端(PLC等)組成[2]。

圖1 遠程虛實同步監控模型

1.1 步進滑臺遠程虛實同步的總體架構

步進滑臺的遠程虛實同步系統總體架構如圖2 所示,主要由現場數據采集系統、遠程數據傳輸系統和數字孿生虛擬系統三部分組成。現場數據采集系統主要包括三菱PLC、原點開關、行程限位開關、步進驅動設備組成,遠程數據傳輸系統主要包括FX3U-485BD 通信板、GRM530 遠程工控模塊和網絡云平臺,數字孿生虛擬系統主要包括數字孿生三維模型、MCD機電概念設計和OPC DA 通信。現場使用FX3U-48MT 作為步進滑臺的主控制器,實現步進滑臺的運動控制及運行數據采集,利用雙絞線將遠程工控模塊的COM 口與PLC 的RS485 通信板進行連接,如圖3 所示,連接成功后即可利用RS485 串口實現遠程工控機(主站)和PLC(從站)的通信和數據傳輸,遠程工控模塊主動采集PLC的運行數據后再通過4 G、5 G、WiFi 或有線網絡將設備運行數據傳送到網絡云平臺,實現數據云儲存和管理。利用任意可以連接網絡的移動電話、平板等智能終端即可隨時隨地進行設備遠程在線監視[2],當遠程工控端收到上位機發出的控制指令后,遠程工控機也可將其通過RS485 傳送至PLC 控制器,PLC 及時響應控制指令完成步進滑臺的遠程控制。利用西門子NX-MCD 軟件按照步進滑臺實體機1∶1 比例進行數字孿生系統設計,通過OPC-DA 協議將步進滑臺實體設備的物理信號與MCD 數字孿生體的虛擬信號進行實時映射,實現遠程實時數據傳輸,最終實現遠程虛實通訊及遠程虛實同步運動。

圖2 步進滑臺遠程虛實同步系統架構圖

圖3 遠程模塊與FX3U-485BD接線圖

1.2 遠程工控機與PLC的通信設計

遠程工控機包含2 個RS485 端口和一個RS232 接口,內置多種主、從通訊協議,可連接人機界面(HMI)、可編程控制器(PLC)、智能模塊、板卡、智能儀表、智能傳感器,變頻器等多種設備,最大可支持多達2 000 點的通訊變量。三菱PLC 包含RS-232、RS-485、RS-422 接口,支持三菱專用協議、N:N 協議、標準Modbus-RTU 協議等串口通訊協議。本文中主要利用遠程工控機的RS485 端口和三菱PLC 的RS-485 通信板實現串口通信,三菱PLC作為從站,遠程工控機作為主站實現數據傳輸,數據傳輸包含遠程工控機讀取PLC運行數據和發送數據給PLC。要實現步進滑臺的遠程可視化監控,需要在網絡層配置一個云平臺,遠程工控機通過4G、5G、WiFi、有線網絡向云平臺收發數據,移動電話App、網頁端、OPC 服務器等各種應用就可以直接在云平臺中做數據監控和轉發。PLC端和遠程工控端的具體通信參數配置如表1 所示,三菱PLC 通訊參數中的波特率、數據位數、停止位、奇偶校驗與遠程工控機的通訊設備編輯器中必須保持一致,參數配置完成后工控機和PLC均需要斷電重啟方可生效。

表1 PLC端與遠程工控端通信參數配置

遠程工控機接收到PLC實時采集數據后,通過網絡把數據打包上傳到網絡云平臺,網絡云平臺對數據報文按照專用協議進行解析后,提供給移動電話App,WEB 網頁監控,數據存儲、OPC 服務器等需要使用數據的各種應用層。當移動電話、平板、計算機等智能終端向云平臺發送數據報文時,云平臺可以將接收到的數據照專用協議解析,解析后再發送到遠程工控機,遠程工控機再通過RS485 串口通訊發送到現場主控制器PLC 中。在進行遠程工控機通訊配置時,需要在配置軟件中選擇實際使用的遠程工控機對應型號,設置合適的通訊協議、加載實際使用的IO 設備、建立相關數據詞典并與從站PLC 寄存器地址進行關聯,最后將開發完成的工程項目通過有線或無線網絡下載到遠程工控機模塊及網絡云平臺[2]。

1.3 步進滑臺遠程監控模塊程序設計

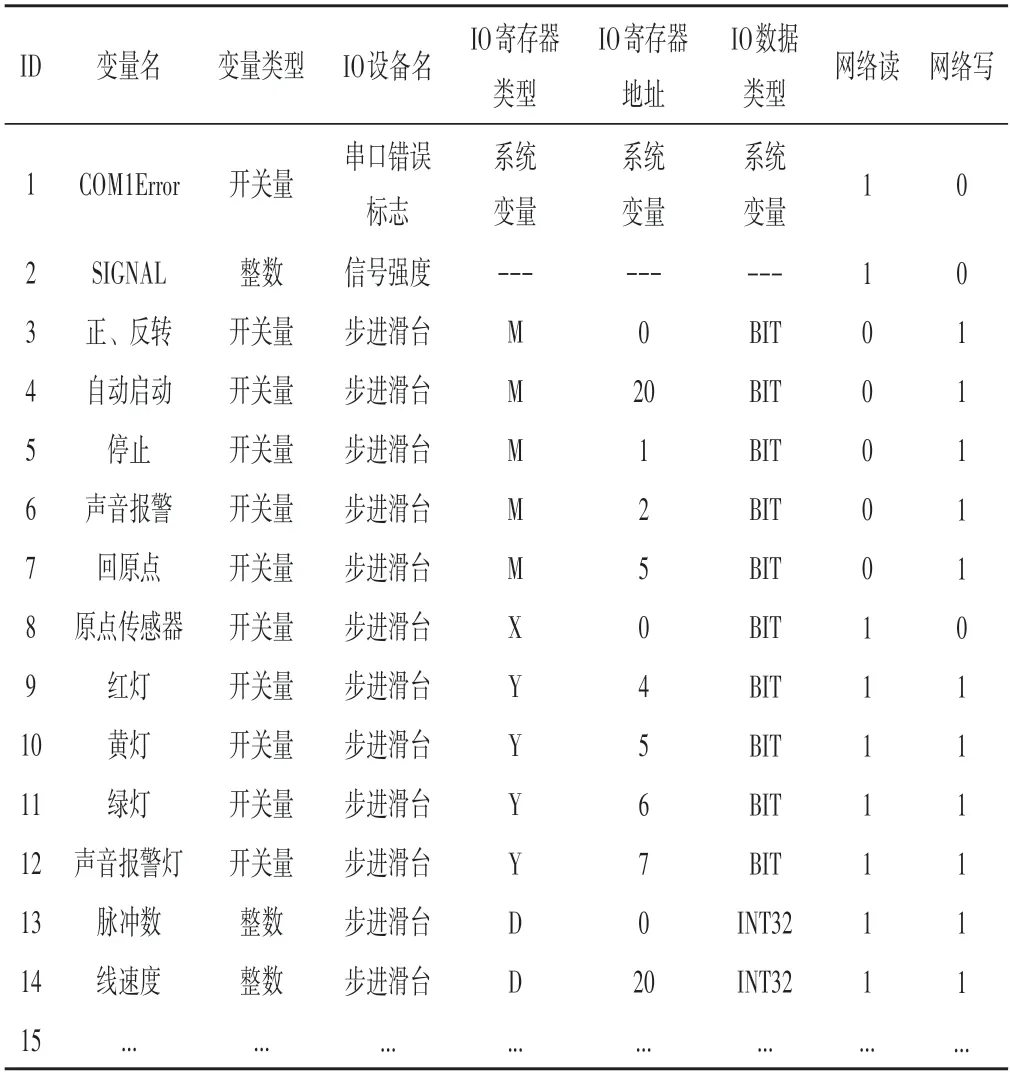

利用GX Works2完成步進滑臺的現場控制程序,利用遠程工控軟件GRMDev5 完成遠程監控模塊程序設計,在程序設計開發時首先要將開發計算機的IP 設置成和遠程工控模塊同一個網段,如安裝工控軟件計算機的IP為192.168.1.235,遠程工控的IP為192.168.1.240。遠程通信程序設計主要包括通訊協議選擇、通訊參數設置,數據詞典的建立、數據詞典與現場PLC寄存器的關聯、短信、微信、電話自動報警等復雜遠程監控策略的設置等。步進滑臺遠程監控部分數據詞典如表2 所示,設備運行時遠程工控機會主動和通訊口上連接的PLC進行實時通信,循環采集定義好的所有變量,實現數據的網絡遠程讀寫。在工程配置完成后可以本地通過LAN 口直接下載到遠程模塊中,也可以通過將遠程模塊連接至云服務器,直接將配置好的工程提交至云平臺。在遠程模塊程序設計完成后,可以遠程管理和維護步進滑臺的程序,輕松實現步進滑臺程序的遠程編寫、修改、上傳、下載等功能,應用在教育領域的線上教學中可以非常方便的開展“云實訓”,在工業應用中也可以實現“云監控”和“云維護”,可以解決疫情下無法及時到現場進行設備維護的問題。

表2 步進滑臺遠程監控部分數據詞典

1.4 步進滑臺云端遠程監控界面設計

為了實現步進滑臺可視化的人機交互,需要利用Web-GUIDev 軟件設計開發適合網頁和移動電話App 打開的遠程監控畫面,設計完成后可通過移動電話、計算機、平板等智能終端隨時隨地遠程打開云監控畫面。畫面開發內容主要包括創建適合WEB 瀏覽器或App 等智能終端的人機交互畫面、添加數碼管、指示燈、基本按鈕、棒狀填充、風扇等控件并進行專用屬性設置及關聯遠程工控機數據詞典等。步進滑臺遠程監控畫面如圖4 所示,只要能夠連接上網絡,就可以利用移動電話、平板、計算機等遠程智能終端遠程登錄監控App 或WEB 網頁即可進入步進滑臺的遠程可視化監控畫面,工程技術人員便可遠程對步進滑臺進行左移、右移、回原點、報警等點動操作,設置好相關運行參數后可以進行自動啟動、停止等操作,還可以實時監控步進電機的脈沖數、步進滑臺的實時位移、速度、運行狀態指示燈、警示燈等。當發生超行程或超速故障后對應的警示燈和聲音會及時報警,若在遠程工控機配置了相關報警策略,也可以通過短信、微信、電話等多種方式將故障情況遠程及時發送給工作人員,保證了工作人員在故障發生的第一時間收到故障報警信號,并及時進行處理,實現了“云值守”,大大提高了步進滑臺遠程監控的智能化水平。

圖4 步進滑臺的遠程監控畫面

2 步進滑臺的遠程虛實同步設計

2.1 數字孿生設計

數字孿生(Digital Twin)的概念,最早在2003 年由Grieves 教授首次提出,其本質是物理實體在虛擬空間的精準映射模型,并貫穿產品的全生命周期過程,從構想、設計、制造、測試、仿真、調試、運維、管理等所有的工藝流程[3-4]。數字孿生技術已經是制造業數字化的核心技術,其關鍵在于建模、仿真和調試,能通過信號的虛實映射,完成數字化模型與實體設備的同步運動,是一種實現制造信息世界與物理世界交互融合的有效手段[5-8]。本文中主要是借助數字孿生技術實現步進滑臺實體機與虛擬模型的遠程虛實同步運動。

在進行步進滑臺的數字孿生虛擬設計時,首先利用UG 等三維軟件對步進滑臺按照真實設備1∶1 比例進行三維數字建模,如圖5所示,然后將數字孿生三維模型導入NX-MCD 進行機電概念設計,添加步進滑臺虛擬數字模型對應的物理和電氣屬性[9]。根據步進滑臺的動作要求,在NX-MCD 中首先要將聯軸器、滑臺、絲杠定義為剛體,為了實現聯軸器和絲杠的同步旋轉、滑臺的移動動畫效果,需要添加固定副、鉸鏈副、滑動副等運動副和約束,其中聯軸器和絲杠添加為固定副,聯軸器和絲杠分別添加鉸鏈副,步進滑臺需要添加滑動副。為了實現黃、綠、紅警示燈及傳感器顯示燈的動畫效果,需要添加顯示更改器,利用顯示更改器中可見性屬性控制顯示效果。為了實現絲杠的旋轉運動和滑臺的直線運動效果,需要在NX-MCD中添加兩個位置控制,添加原點、正限位、負限位3 個碰撞傳感器,最后根據步進滑臺要實現的功能添加NX-MCD 內部控制信號和反饋信號,并在信號適配器中添加位置控制的運行參數和編寫對應公式。如要對絲杠、滑臺的位置進行控制,就需要添加別名為“滑臺位置”,單位為mm,數據類型為double的的運行參數,添加名稱為“D0 脈沖值”控制信號,并利用公式對控制信號“D0 脈沖值”和參數“滑臺位置”進行指派,其中步進電機參數為1 000 p/r,絲杠螺距為5 mm,“D0 脈沖值”信號實時映射的是步進電機的脈沖數,那么“滑臺位置”的指派公式為:D0 脈沖值/1 000×5 mm,絲杠的旋轉實時角度指派公式為:D0脈沖值/1 000×360°。

圖5 步進滑臺數字孿生體與實體機

2.2 步進滑臺數字孿生體的虛實信號交互

基于孿生數據的實時映射是實現步進滑臺虛實同步可視化監控的關鍵。為了實現NX-MCD 中的步進滑臺數字孿生模型與真實設備的信號實時傳輸,需要先在NX-MCD 信號適配器中定義控制信號和反饋信號,控制信號主要是控制步進滑臺運行參數的信號,可以接收物理設備的輸出信號,反饋信號主要是反映步進滑臺的運行參數的信號,可以反饋給物理設備的輸入信號,然后再通過OPC 將NX-MCD 定義好的虛擬信號與外部物理信號進行實時映射[10-11]。NX-MCD 內部集成有OPC 客戶端,支持OPCDA、OPCUA、SHM、MATLAB、PLCSIM.Adv、TCP、UDP、PROFINET、FMU 及自定義等多種通信方式,如果是與本地的三菱PLC 控制器進行信號交互,可以選擇連接MXOPC 服務器進行連接,如果是與本地西門子1200PLC 控制器進行信號交互可選擇通過KEPServerEX6 服務器進行連接,如果是與本地西門子1500PLC 進行信號交互可直接選擇PLC 自帶的OPC UA 進行連接,如果是與異地遠程PLC 進行信號交互,需要連接遠程工控機的OPC服務器,本文中步進滑臺虛實信號交互選擇與遠程OPC Server進行連接,遠程OPC 服務器正常啟動運行后如圖6 所示。在MCD 外部信號映射中選擇外部OPC DA 服務器,將MCD 信號與外部遠程服務器的信號進行自動映射,通過遠程OPC 通訊技術實現虛實信號交互原理如圖7所示[12-14],虛實信號交互成功后,可以用實際設備的輸出信號控制NX-MCD 中的數字孿生模型進行相應動作,從而實現虛擬調試和遠程虛實同步,最終實現遠程虛實同步三維可視化監控。

圖6 遠程OPC服務器狀態

圖7 虛實信號交互原理

3 平臺驗證與應用

步進滑臺的硬件和軟件程序開發完成后開始進行測試,首先將步進滑臺通電,計算機聯網并啟動遠程工控機的OPC服務器,在NX-MCD 中打開步進滑臺的數字孿生體并啟動運行,利用連接網絡的移動電話、計算機、平板登錄App或網頁打開步進滑臺遠程云監控畫面進行測試,測試現場如圖8 所示。試驗結果表明,通過人機交互畫面的按鈕發出控制指令后,步進滑臺實體機和虛擬數字孿生體能夠實現遠程虛實同步運動,同時通過人機交互畫面也能夠實時監視步進滑臺的運行數據和報警情況,在NX-MCD 的數字孿生體中也能夠360°無死角直觀地監視步進滑臺的運動狀態,通過MCD 中的運行時查看器也能實時查看具體的物理參數和信號數據。在新冠疫情停課不停學期間,利用步進滑臺遠程同步系統開展了線上教學試驗,學生通過登錄遠程云監控畫面對設備進行遠程控制,并通過視頻直播觀看實體機和數字孿生體的動作效果,也可以把編寫好的程序遠程下載到步進滑臺實體機或數字孿生體中進行程序驗證和調試,取得了較好的效果。

圖8 虛實同步現場測試

4 結束語

本文提出了一種基于數字孿生技術和工業互聯網技術的遠程虛實同步方法,設計開發了步進滑臺的遠程監控程序和監控畫面,實現了計算機、移動電話、平板等智能終端利用網頁或App 對步進滑臺的遠程可視化監控、運維,遠程修改設備參數、遠程上下載程序等,利用NX-MCD 完成了步進滑臺數字孿生體虛擬場景的搭建,實現了物理層和虛擬層之間數據的遠程實時映射,實現了遠程虛實同步,實現了在數字孿生虛擬環境中對步進滑臺進行全方位無死角實時監控,大大提高了步進滑臺的遠程智能監控水平。相關技術既可以應用在教育領域,也可以應用于機電設備的三維可視化監控工程技術領域。經驗證,本文所設計的步進滑臺遠程虛實同步設備在教育領域的應用中取得了較好的效果,借助步進滑臺數字孿生體遠程虛實同步系統,學生可以利用移動電話等智能終端對步進滑臺的數字孿生體和實物進行遠程操控,360°無死角感受步進滑臺的工作原理和機制,無需真實設備就可以在自己計算機上進行多次無風險程序調試,程序虛擬調試無誤后還可以遠程下載到步進滑臺實體機進行實物驗證,方便開展線上“云實訓”,正好可以解決新冠疫情下遠程教學學生無法到校使用學校實體設備的問題,教學再不受設備、場地的約束,提高了教學的便捷性。步進滑臺遠程虛實同步監控系統相關技術也可以為智能制造工程領域中遠程三維可視化監控提供一定的參考。