碳化硅外延設備控制系統的設計與實現*

戴科峰,仇禮欽,盛飛龍,高桑田,王 鑫

(季華實驗室,廣東佛山 528200)

0 引言

第三代半導體材料是指帶隙寬度明顯大于硅(Si,1.1~1.3 V)和砷化鎵(GaAs,1.4 V)的寬禁帶半導體材料,具備擊穿電場高、熱導率大、電子飽和漂移速率高、抗輻射能力強等優越性能[1],可工作在第一代和第二代半導體材料無法勝任的高溫、高電壓、抗輻射等應用領域,并能實現系統的微型化和高效率。碳化硅(SiC)是目前發展最成熟的第三代半導體材料,包括美國、歐洲、日本等國家政府及其巨頭企業都投入巨資發展。在新一代雷達、衛星通訊、高壓輸變電、軌道交通、電動汽車、通訊基站、航天、軍工、核能等重要領域具有重要的應用價值和廣闊的應用前景,已經成為全球半導體產業新的戰略競爭高地。

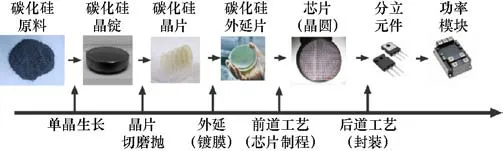

碳化硅半導體產業鏈如圖1 所示,包括:碳化硅原料-晶錠-襯底-外延-芯片-器件-模塊-應用等幾個環節。整個碳化硅半導體產業呈現金字塔形的產業結構,美國在碳化硅(SiC)領域擁有科銳(Cree)、貳陸(II-VI)等企業。歐洲在SiC 電力電子市場具備完善的第三代半導體產業鏈,其強勢領域集中在器件環節,擁有德國英飛凌、愛思強、瑞士意法半導體、ABB 等半導體制造商。日本在模塊和半導體制造設備開發主要有羅姆、三菱電機、新日鐵、東芝等企業。韓國通過SK 集團收購美國杜邦公司的SiC 晶圓業務,完善其國內第三代半導體產業鏈[2-4]。

圖1 碳化硅半導體產業鏈

碳化硅外延材料的質量是碳化硅功率器件制造的關鍵與瓶頸,季華實驗室“寬禁帶半導體SiC 高溫外延生長裝備開發和產業化”項目旨在針對大尺寸碳化硅芯片制造裝備關鍵技術進行產業攻關,打破國外技術封鎖和產品壟斷,促進我國碳化硅產業健康、繁榮發展。自動化碳化硅外延設備控制技術是碳化硅外延裝備的關鍵技術之一,本文研究和設計了一套碳化硅外延設備控制系統,直觀便捷,功能完備,運行穩定,經工藝驗證,能很好地滿足碳化硅外延生長的要求。

1 外延設備系統結構及工藝流程

1.1 系統結構組成

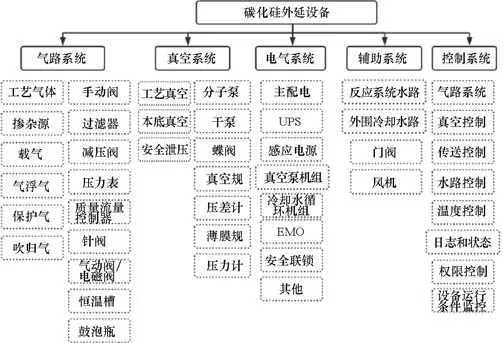

碳化硅同質外延的基本原理是載氣攜帶摻雜和外延工藝氣體,在對應的溫度下發生反應沉積在碳化硅晶圓表面形成一層外延層[5]。設備系統結構組成包括氣路系統、真空系統、電氣系統、控制系統、輔助系統等幾大部分。整機結構如圖2所示。

圖2 整機結構

1.2 工藝流程

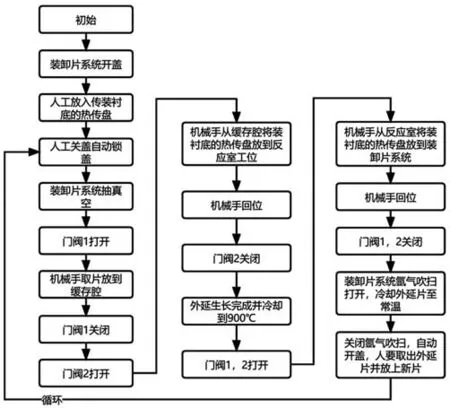

碳化硅外延設備工藝流程較復雜,晶片需經過上料、定向、預熱、通氣、反應、降溫、下料等一系列工藝流程。碳化硅外延設備工藝具體步驟[6]如圖3所示。

圖3 碳化硅外延設備工藝示意圖

2 外延設備控制系統總體設計

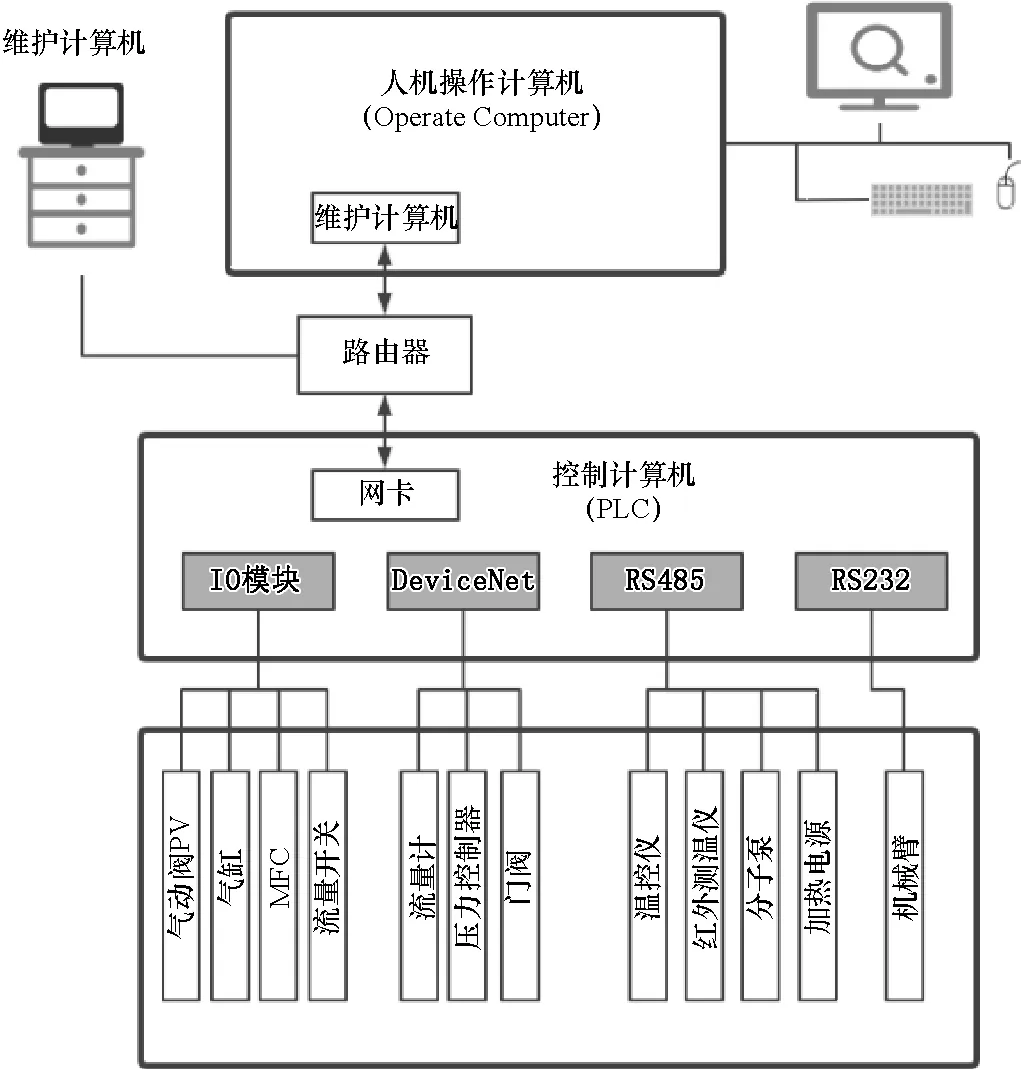

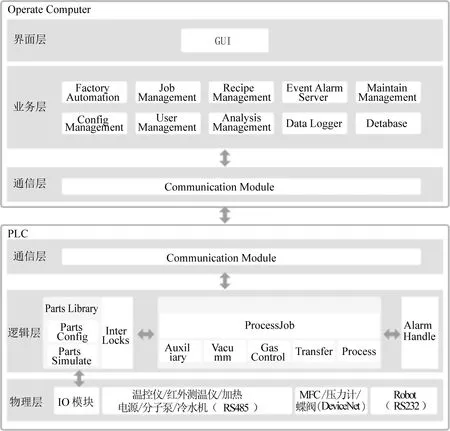

外延設備控制系統主要通過工控機(IPC)和可編程邏輯控制器(PLC)的控制模式。PLC 主要用來控制泵、蝶閥、閥島、電機、機械手、流量計等器件,檢測狀態信息并反饋給上層軟件系統即上位機,包含DI/DO 控制、AD/DA 控制、伺服運動系統、溫度控制、氣流控制和傳輸控制等。控制系統總體設計如圖4所示。

圖4 控制系統總體架構設計

2.1 控制系統的軟件架構

控制系統軟件設計高度模塊化,從端口到零件再到模塊逐級封裝;抽象出具有共同特性的零部件類別,利于代碼重復利用與維護。零件端口地址、模塊屬性參數、是否啟用均可配置。此外,獨立的安全聯鎖模塊,聯鎖條件可通過聯鎖文件表進行配置;設備控制與人機操作完全獨立;模塊具有高內聚,低耦合特性,利于團隊分工合作開發。控制軟件架構設計如圖5 所示。

圖5 控制軟件架構

2 .2 控制系統的性能要求

根據外延設備的項目目標,控制系統性能如下。

(1)功率和溫度的精確控制

設備控溫精度要求在±1 ℃,最高溫度達到1 700 ℃。項目采用感應加熱的方式進行,加熱器同時也是反應室。選用石墨材料做為加熱器。在使用過程中,為了滿足實驗要求和測試條件,需要實時監測和調整感應加熱的參數。

(2)工藝氣體流量的精確控制

研究表明,在4H-SiC 外延生長時向反應室通入HCl,通過引入HCl,有效降低了生長源中Si 濃度較高(Si/H2>0.05%)時氣相中Si 的成核現象,生長速率得到提高[6]。F La Via等人報道了采用TCS和乙烯作為生長源進行SiC的外延生長的研究,他們通過進一步優化工藝,將生長速率提高到100μm/h 以上[7]。而這些得以實現都依賴于反應過程中精準地控制Si/H2比、C/Si比等工藝氣體的比例。

(3)機械臂的高效調度

外延過程中,襯底從Loadlock、緩存腔、反應室等頻繁調度,傳片過程中需要準確地控制機械臂避免損壞石墨配件、襯底移位等,也需要統籌考慮加熱、外延和冷卻等過程,做到外延片的高效調度。

(4)設備穩定性

在設備運行過程中,一方面要實時地監測整個系統各個參數指標,發現異常及時報警,保證設備和人員的安全;更要能夠自動處理和恢復部分故障,確保工藝能順利完成。設備可靠性指標:MTBF≥150 h,MTTR≤8 h。

3 外延設備控制系統功能設計和實現

外延設備控制系統的功能主要包括氣路系統、真空系統、溫度控制系統、傳送系統、輔助系統、用戶管理等。

3.1 氣路系統

氣路系統的主要功能是進行源氣體的精確混合與輸送,其氣體流量的精密控制對于SiC 外延工藝的重復性、穩定性非常重要。

設備工藝過程中需要通入氫氣、氬氣、氮氣、氯化氫、三氯氫硅、硅烷等特定的氣體維持一定的氣壓,氣路系統由4 路氣體組成,均通過工藝氣體閥門和質量流量控制器(MFC)控制工藝氣體的精度。通過AD 模塊檢測氣體通過MFC 的流量,DA模塊用于設定氣體流量攝入值。

(1)TCS(三氯氫硅)流量的控制

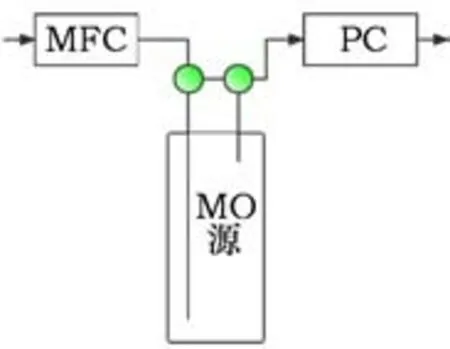

TCS 在常溫下為液態,一般情況下裝在不銹鋼鋼瓶中。需要引入一路載氣進入鋼瓶產生鼓泡效應將TCS源帶出鋼瓶,如圖6所示。

圖6 鼓泡效應示意圖

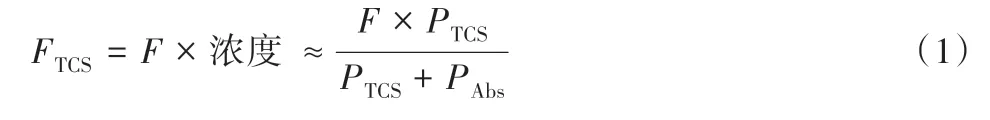

其被載氣所攜帶出的流量由以下條件決定:載氣的氣體流量、液態源的蒸汽壓力、鋼瓶內的絕對壓力。液態源的輸送流量與經過鋼瓶的載氣流量成正比,與液態源的蒸汽壓力成正比,對于一給定的質量流量,液態源的量取決于鋼瓶內的壓力。表達式如下:

式中:PTCS為源的飽和蒸汽壓;PAbs為鼓泡瓶的絕對壓力;F為載氣流量(sccm-cm3/min)

因此系統需要精確的控制質量流量控制器(MFC)來控制載氣的流量,利用壓力控制器(PC)來控制源瓶的壓力,TCS的飽和蒸汽壓是一個定值來實現對TCS源注入流量的精確控制。

(2)TMA(三甲基鋁)流量的控制

TMA 為一種典型的Ⅲ族MO 源,常溫下為液態,同樣需要根據系統雙稀釋管路的設計來精確控制流量。因為控制方法類似,此處不再贅述。

(3)氣體無擾動快速切換的控制

由于TMA、TCS瞬間啟動時,鋼瓶內的飽和蒸汽壓還未穩定,這會直接影響進入反應室液態源的注入流量,從而影響薄膜的生長質量。為了消除這種瞬態啟動狀態對生長的影響,SIC氣路系統中有著特殊設計的生長/放空(run/vent)管路。

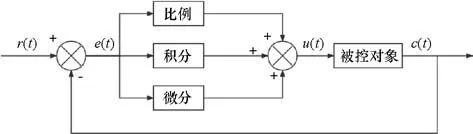

在SiC 外延生長工藝時,必須保持run 管路和vent 管路的壓力相同。當run管路壓力高于vent管路,MO源從vent管路切入run 管路時,run 管路氣體會反灌入MO 管路中,可能會導致污染物進入MO源鼓泡瓶中,污染MO源。反之,當run管路壓力低于vent 管路,MO 源從vent 管路切入run 管路時,會有vent管路其他雜質元素進入run 管路,影響外延生長層的質量。因此,run 管路和vent 管路之間的壓力平衡控制非常重要。為了保證兩條管道的壓力一致,通過利用一個差壓傳感器來檢測兩條管路之間的壓力差,并將信號反饋給上位機,上位機通過改變流量計的流量以達到兩條管路的壓力平衡。

對于這種壓差控制采用軟件PID 控制的方式來進行調節,如圖7所示。

圖7 PID控制原理圖

3.2 真空系統

SiC 的生長必須在低真空環境下完成,工作壓力一般在80~200 mbar 之間,因此真空系統是SiC 外延設備的必要組成部分。在外延生長工藝過程中,各路工藝氣體、MO源切換迅速,加上溫度高達1 600 ℃對氣流產生的熱浮力等,都會對反應室的壓力產生影響;而壓力的變化有可能會產生嚴重的湍流,破壞SiC 生長所要求的層流環境。如何保證在生長過程反應室的壓力在60~760Torr范圍內任意設置點保持控制穩定,是SiC外延設備中的關鍵技術之一。

設備真空系統主要指標有:反應室極限壓力5×10-6mbar,反應室工藝壓力80~200 mbar,傳送腔和loadlock 的極限壓力0.1 mbar 等。同時真空系統還包含特氣的排氣,極端情況的保護措施等。

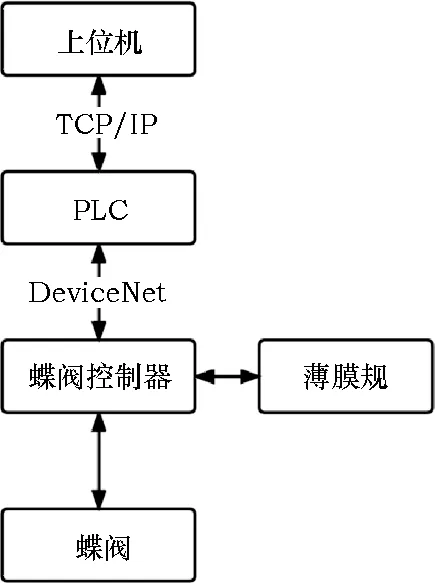

為了保證反應室的壓力控制穩定,采用高精度的閉環壓力控制儀表以及傳感器,并采用PID 調節,通過DeviceNet 總線對儀表進行實時監控。主要的實現過程:薄膜規(壓力傳感器)實時采集反應室的壓力;壓力數據實時傳送給蝶閥控制器;控制器改變蝶閥的開度來調節反應室的壓力。通過動態調節,使壓力控制在一個穩定值。壓力閉環控制如圖8所示。

圖8 壓力閉環控制

3.3 溫控系統

溫控系統主要由感應線圈、中頻電源和匹配器3 部分組成,根據加熱器的外形尺寸及工藝溫度值等設計計算感應線圈的外形尺寸、匝數及電源頻率、功率、電流等參數。

加熱控制主要通過MINI8溫控儀實現,控制過程主要為對MINI8 的MODBUS/TCP 通信以及邏輯和設定值的控制。通信需借助工具通信協議支持功能,預先編輯好需要執行的協議及其數據地址。程序塊首先初始化通信過程的地址和數據等參數,之后打開通信通道,執行通訊協議。正常工藝中,默認按周期執行讀取PV 值和寫入設定值2 個協議;若有串級狀態改變,增加執行串級設置命令;若有設置串級參數命令,則增加執行設置串級參數協議。若有斜率控制命令,則使能TemperatureRamp 功能塊,根據當前溫度、目標溫度以及步時間來計算輸出當前的設定溫度,若步時間缺省,則按照默認斜率計算。在溫度調試模式下,按加長周期默認讀取PV值、PID參數及自整定狀態,當有設置自整定命令或寫入PID 參數命令時,不執行讀取協議,立即執行寫入命令協議。協議的執行通過請求觸發,在有請求的情況下不設置執行協議控制數據,在協議執行過程中不中斷,協議執行完后復位請求標志,可進行下一次通信。

3.4 傳送系統

傳送系統主要功能是將SiC 襯底從外界傳送到反應室的反應工位生產SiC外延,生長完成后,將成品傳送到外界。

傳送過程的主要難點在于:(1)外界環境的空氣不能進入生長環境,會引響外延生長質量;生長環境的氣體也不能泄漏到大氣環境,會污染環境,同時還會有燃爆的危險;(2)生長完成的外延片處于高溫狀態,需要在高溫處取出放在密閉環境下冷卻;(3)傳送過程中,不能產生粉塵顆粒等,因為粉塵顆粒附著在襯底上,會引響外延片的質量。

該傳送系統的為實現其傳片功能,其整個傳片過程的工藝控制流程如圖9所示。

圖9 傳片過程的工藝控制流程

3.5 輔助系統

設備輔助系統主要用于監控設備的水、電、氣、安全等外圍設備的狀態信息,主要包括設備的反應系統水路狀態、外圍冷卻水路狀態、門閥風機、報警信號狀態等外圍信號及相關操作。

水路系統的主要作用是通過循環冷卻水帶走各功能部件在工作過程中產生的多余熱量,保證溫控系統、反應系統、氣路系統等一系列功能部件,尤其是反應系統的石英腔體,在合理溫度下安全運行。在設備異常停機時,保證石英腔體冷卻回路繼續運行0.5 h 以上,以防止出現因散熱不及時而導致石英腔體異常升溫,產生爆裂風險等。

石英管內部為高溫外延生長的核心工作區域,最高溫度高達1 700 ℃以上。如散熱不及時,可能導致高溫區域外擴,石英管溫度突增。為防止出現因散熱不及時而導致石英腔體異常升溫,產生爆裂等風險,采用以下保護措施。

(1)冷水機供水泵冗余設置:水泵采用一備一用當水泵出現異常,立即切換至另一臺泵供水,并同時報告水泵異常報警。

(2)冷水機帶UPS功能:在設備異常停電時,立即自動啟用UPS電源,并保證石英腔體冷卻回路繼續運行0.5 h以上。

(3)實時監測冷卻回路水溫與流量:在冷卻回路上安裝水溫與流量實時監測裝置,當水溫或流量異常時,立即報警以通知操作人員調整應對。

3.6 用戶管理

外延控制系統屬于專業性很強的系統,為了保證設備和系統的安全,需要經過專業培訓的人員才能夠獲得授權并使用。同時系統從設計上保證了對使用者進行權限控制。

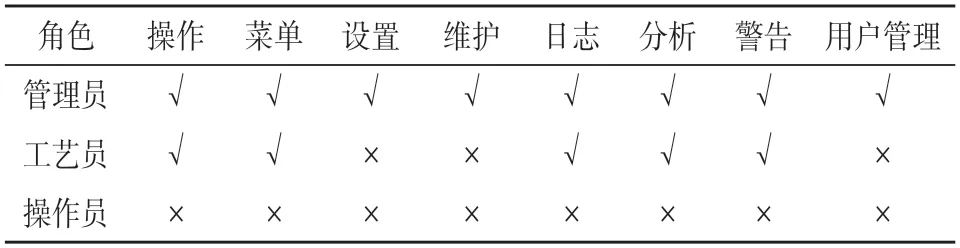

能夠使用外延控制系統的使用者分為3 類:管理員、工藝員和操作員。不同的角色的人員要求分配不同的權限,在對應功能模塊的查看和編輯等方面進行對應的限制。具體權限的控制配置如表1和表2所示。

表1 角色查看權限配置表

表2 角色編輯權限配置表

4 實驗結果和分析

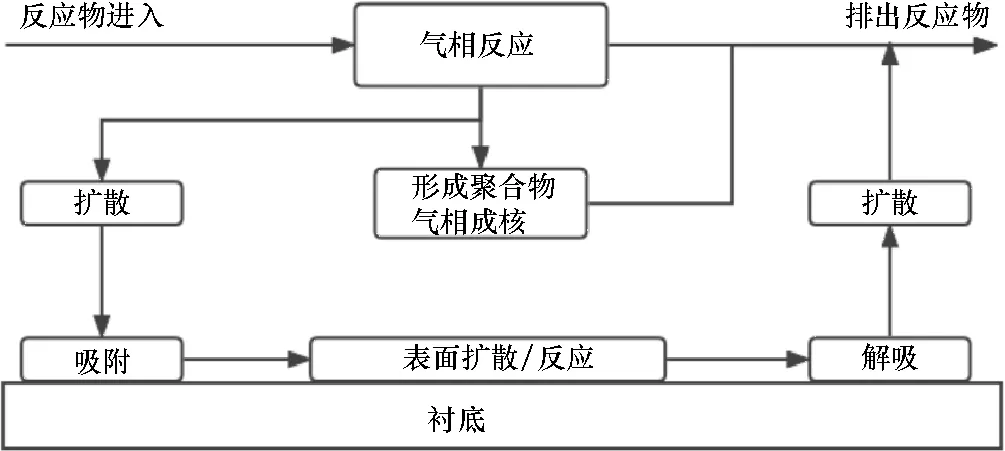

SiC外延是一個氣相-固態表面復相反應的機構,其基本過程分以下步驟進行:(1)反應源氣的混合物向襯底輸運;(2)反應物分子吸附在高溫的襯底表面;(3)吸附的分子之間或吸附的分子與襯底材料分子在襯底表面發生復雜的物理、化學反應,形成晶粒和氣態副產物;(4)成型的晶粒在襯底表面擴散和遷移,形成島或團簇并排入晶體點陣中;(5)氣態副產物從襯底表面解吸,離開沉積區,隨源氣排出反應室[9]。

經過對基礎工藝的摸索和驗證,外延反應1 h,生長出符合要求的4H-SiC 同質外延層,說明設備和控制能力已經基本達到工藝要求,后續也會通過器件和工藝的具體要求持續優化設備和控制程序。

5 結束語

本文通過研究碳化硅外延設備的控制系統,介紹了碳化硅外延設備控制系統的架構及功能設計,各個主要模塊的特點和關鍵技術點。攻克了高溫感應加熱方式下對溫度的精確控制、工藝氣體和壓力的協調、機械傳送的可靠性和穩定性和高真空下反應室的壓力控制和安全等問題。設計了一套高效能的外延自動傳輸控制系統,并已穩定運行。