牡蠣水泥制采苗串自動化生產設備設計與試驗*

唐春華,李軍利,張彥東,梁仍余,尹秉奎

(1.珠海城市職業技術學院機電工程學院,廣東珠海 519090;2.翔龍自動化科技有限公司,廣東珠海 519031)

0 引言

牡蠣作為重要的海產品,味道鮮美、營養豐富,中國是世界上牡蠣養殖量最大的國家之一,年產量約占全球的80%,牡蠣年養殖量約占全國海水養殖總量的1/3,且整體呈增加趨勢,但是受生產方式影響,牡蠣的采苗、投放、收獲等養殖環節幾乎以人工作業為主,勞動強度大、養殖效率低,各養殖環節相關工作自動化程度亟需提高[1-2]。目前國內外針對牡蠣養殖相關的自動化設備研究較少,主要集中在結繩式牡蠣采苗串、牡蠣收獲清洗等方面的專用設備研究[3-6]。

牡蠣水泥制采苗串(廣東省俗稱蠔餅)是廣東省沿海垂下式牡蠣養殖中采苗環節的關鍵輔助材料,為牡蠣的附著、生長提供重要的平臺,相關的自動化生產設備的研究成果鮮有報道。針對當前牡蠣水泥制采苗串人工生產存在的作業環境惡劣、生產效率低等問題,研究與設計一種符合廣東省牡蠣養殖地區采苗技術需求的牡蠣水泥制采苗串自動化生產設備,自動完成牡蠣水泥制串主要部件采苗器和定距擋塊的自動送料、傳輸、孔位檢測、定位、穿線、計數、剪線等工序,以實現牡蠣水泥制采苗串的自動化生產,滿足大型牡蠣育苗場、牡蠣養殖基地、牡蠣采苗串生產廠家的多元化市場需求,為科技服務鄉村振興提供自動化技術支持,對于推進牡蠣養殖業現代化具有非常重要的現實意義。

1 設備整體結構

目前牡蠣水泥制采苗串人工生產工序如圖1 所示,在牡蠣養殖放苗期間,養殖農民需在牡蠣養殖場淺海岸邊,人工用尼龍繩將水泥制牡蠣采苗器、定距擋塊穿成串,作業環境惡劣、勞動強度大且生產效率低。

圖1 牡蠣水泥制采苗串

1.1 整體結構設計

根據牡蠣水泥制采苗串傳統生產工序開發出牡蠣水泥制采苗串自動化生產設備整體結構方案,如圖2 所示,該設備主要由采苗器自動送料機構、輸送機構、孔位檢測系統、定位機構、定距擋塊送料機構、穿線機構、剪線機構等組成。

圖2 設備結構示意圖

1.2 工作流程

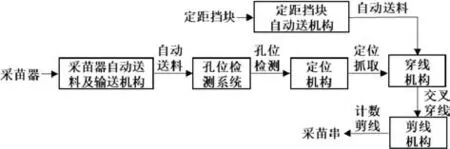

設備工作流程如圖3 所示,牡蠣水泥制采苗器先通過采苗器自動送料機構自動送入輸送機構,并傳送至孔位檢測系統,通過檢測系統自動確定牡蠣水泥制采苗器的中心孔位坐標,定位機構的真空吸盤根據中心孔位坐標數據抓取采苗器至穿線機構的尼龍繩處,然后切斷真空吸盤的進氣,牡蠣水泥制采苗器落入尼龍繩中,完成采苗器的穿線;與此同時,定距擋塊自動送料機構送出定距擋塊,在采苗器完成穿線后通過機械手抓取定距擋塊至尼龍繩處,然后松開機械手,定距擋塊落入尼龍繩中,完成定距擋塊的穿線。依次循環交替實現更多采苗器及定距擋塊的自動穿線,直至采苗器計數器計數到指定數量后,由剪線機構剪斷尼龍繩完成一串采苗器生產。

圖3 工作流程

1.3 采苗器孔位檢測系統

采苗器中心孔識別是實現采苗串自動化生產的關鍵,為后續的采苗器定位抓取、穿線等提供關鍵技術數據。一般零件的尺寸檢測多采用基于圖像檢測技術的檢測系統實現,能夠實現孔徑的測量以及孔的精準定位[7-10],但是存在成本高、工作環境要求高等不足。基于激光傳感器的零件尺寸檢測在工作環境復雜的情況下可以有效的避免外界環境因素的干擾[11-13],因此針對采苗串生產過程中水泥粉塵多的實際檢測條件,提出一種基于漫反射激光傳感器孔位協同檢測技術,設計了如圖4 所示的采苗器孔位檢測系統。檢測系統設計安裝了多個漫反射激光傳感器,當采苗器通過激光傳感器的檢測位置時,傳感器向采苗器表面發送激光信號,采苗器除中心孔部位以外的外表面產生激光反射信號,控制器通過激光傳感器反射信號數據自動計算,從而判定采苗器中心孔位置,為后續的采苗器分揀、定位、穿線等工序控制處理提供關鍵的孔位數據。

圖4 采苗器孔位檢測系統示意圖

為了適應不同外形和孔位尺寸的采苗器孔位測量,傳感器布局采用組合結構設計,傳感器的數量和間距可根據實際工作情況進行調節。

1.4 定位機構

根據孔位檢測系統輸出的孔位數據,如圖5 所示的定位機構通過定點抓取方式進行采苗器定位,該機構采用伺服電機驅動,型號為HG-KN13J-S100,額定轉速3 000 r/min,最大轉矩0.95 N·m;通過絲桿模組進行傳動,從而精準地將采苗器輸送到指定的穿線位置,避免出現累計輸送誤差、影響穿線工序,根據搬運行程和速度選用絲桿,絲桿直徑為?16 mm、螺距為10 mm、有效行程為400 mm;抓取機械手設置有彈簧結構的真空吸盤,根據采苗器重量和大小選用真空吸盤,吸盤吸力為2 kg、直徑為?125 mm,滿足抓取形狀各異的采苗器的工作要求。

圖5 定位機構

1.5 穿線與剪線機構

如圖6 所示的穿線、剪線機構采用機械傳動與氣動控制相結合,機械傳動采用絲桿模組,通過伺服電機驅動進行精確定位;氣動控制采用穿線升降、穿線前退、剪線升降、剪線機械手、夾線機械手1、夾線機械手2 等控制氣缸,此組合傳動方式的結構簡單有效,且零部件加工較容易實現,性價比高。該機構通過PLC 控制6 個中間繼電器的通斷來控制6 個二位五通電磁閥的換向,從而控制6個氣缸的運行。

圖6 穿線與剪線機構

穿線、剪線機構的有效行程L可根據客戶采苗串長度需求進行適度調節,采苗器厚度為10 mm,定距擋塊厚度為20 mm定距擋塊,則有:

式中:x為采苗器數量;y為定距擋塊數量;l1為夾線機械手上部預留行程;l2為剪線機械手下部預留行程。

2 控制系統設計

2.1 控制系統整體方案

圖7 所示為設備控制系統以PLC 控制器為核心,通過接受各機構配置的傳感器發送的信號,來精準控制各機構氣缸控制閥或步進電機驅動器,從而控制各機構執行元件的動作,協同完成設備各機構的設定工作,自動實現送料、傳輸、檢測、定位、穿線、計數、剪線等工序,完成采苗器及定距擋塊的自動穿線成串工作。

圖7 控制系統結構示意圖

設備采用三菱GX Works2軟件設計程序,結合生產工藝流程,編制控制系統PLC程序,實現軟件控制編程與硬件動作精準對應,當生產過程中某步工序出現故障時,當前工序以及后續工序動作將自動停止,直至故障排除之后,系統才繼續恢復運行。程序控制流程圖如下圖8所示。

圖8 程序控制流程

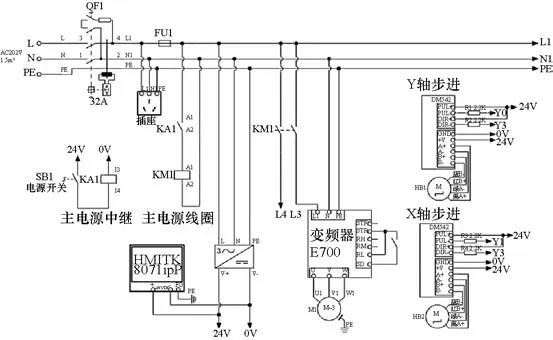

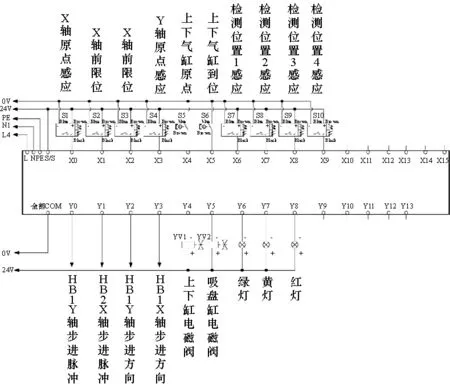

2.2 控制系統硬件設計

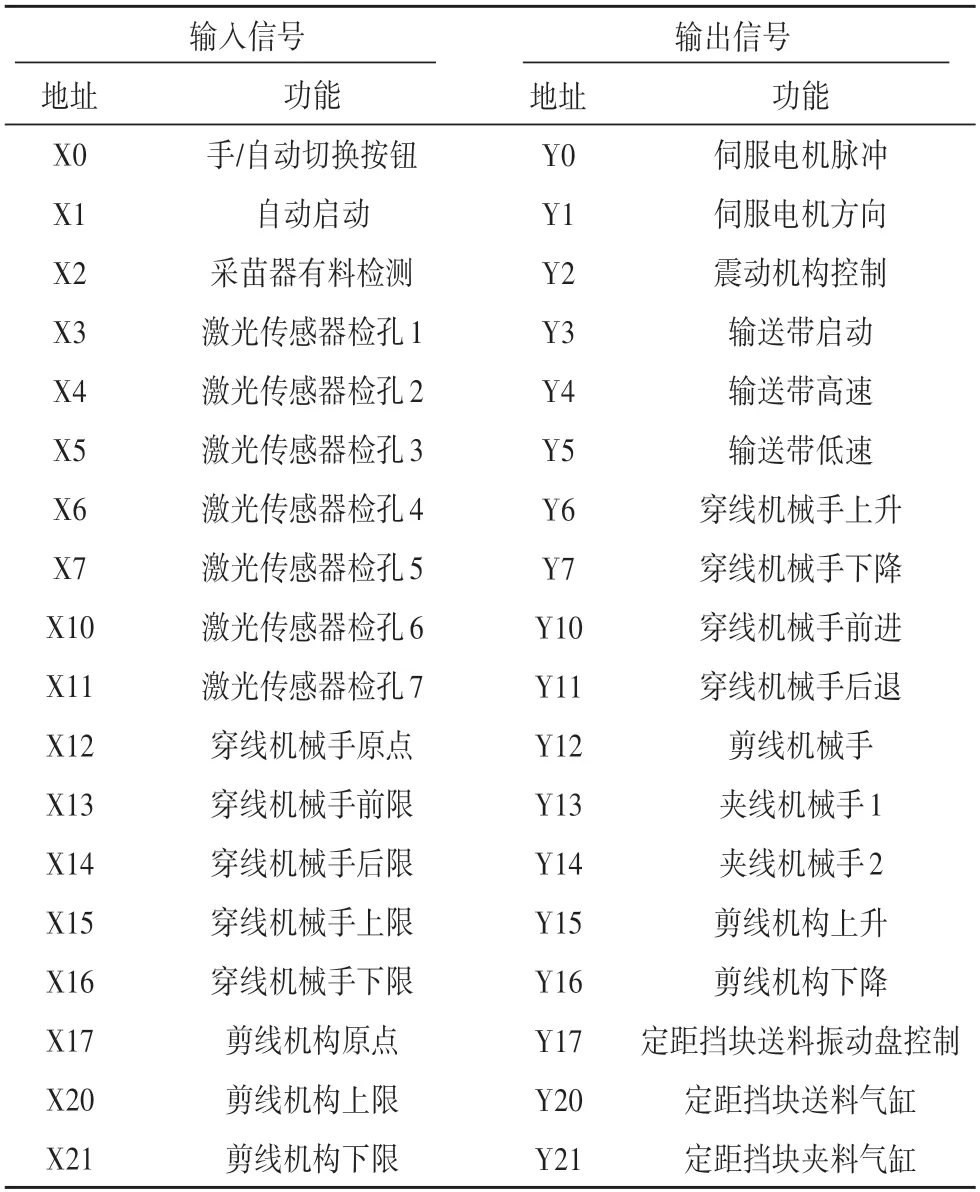

設備控制系統由PLC控制器、觸摸屏、激光傳感器、伺服電機、伺服驅動器、變頻器、控制氣缸等元器件組成。根據系統控制要求和信號輸入輸出接口類型,選用性價較高的三菱FX 系列第三代控制器FX3U-48MT;觸摸屏選用具有程序穿透功能的威綸通TK8071,避免在設備調試過程中頻繁拔插程序下載線,以提高設備調試的效率和質量。詳細輸入輸出地址分配如表1所示。

表1 PLC輸入輸出地址分配(部分)

根據表1 所示I/O 地址分配表,設計的硬件接線圖(部分)如圖9、圖10所示。

圖9 控制電路接線圖

圖10 控制系統接線圖

2.3 控制系統軟件設計

設備控制系統軟件主要由PLC 程序與觸摸屏程序組成[14-15]。通過設計觸摸屏界面、編制觸摸屏程序建立人機交互界面,通過人機界面建立虛擬輸入信號,取代物理按鈕,減少輸入控制線路的連接數量,從而減少硬件線路故障。設備觸摸屏硬件采用威綸通TK8071,設計如圖11 所示的觸摸屏人機交互界面,實時了解產量及設備故障信息,同時設計手動控制與自動控制切換功能程序,以滿足樣品試產、設備調試、故障排除及維修時的設備手動控制運行的需要。

圖11 觸摸屏程序設計

3 試驗驗證

3.1 控制系統仿真試驗

搭建設備控制系統,實現觸摸屏與PLC信號交互,即利用觸摸屏畫面控制PLC程序,對控制程序中的輸入輸出信號與觸摸屏畫面對應的圖形元件進行連接,完成觸摸屏畫面與PLC程序的校對與驗證。如圖12 所示的觸摸屏與PLC 聯機仿真驗證結果可知,執行機構能夠按照預先設計的控制流程動作,采苗串的生產產量及備料情況均能準確顯示在觸摸屏界面上,本次仿真試驗對控制過程監視的準確性進行了驗證,滿足了PLC控制器與觸摸屏通信監控的要求,確保了設備運行可靠性。

圖12 觸摸屏與PLC聯機仿真效果

3.2 孔位檢測系統樣機試驗

采苗器孔位檢測系統是牡蠣水泥制采苗串自動化生產設備的核心技術部分,制作了如圖13 所示的采苗器孔位檢測系統的試驗樣機。

圖13 采苗器孔位檢測系統試驗樣機

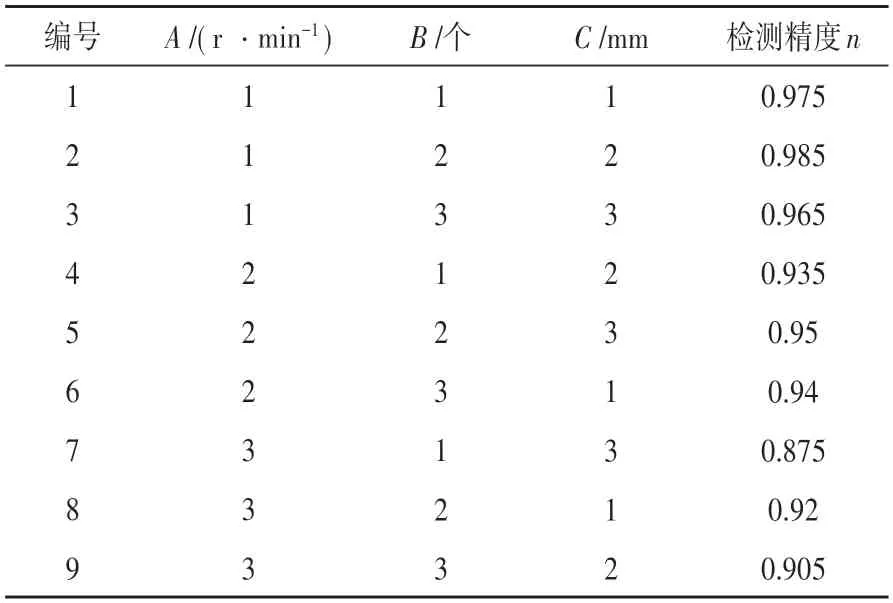

采用正交試驗方法確定檢測系統核心設計參數,綜合設備工作效率、采苗器樣品尺寸等實際工況,選擇輸送帶電機轉速(A)、傳感器數量(B)、傳感器間距(C)作為正交試驗因子,每個因子有3個水平,具體的參數代碼及實際值如表2所示。

表2 正交試驗設計因子及水平

使用Minitab數據統計分析軟件設計正交試驗表,根據正交試驗表中的參數組合方案,在試驗樣機上進行9 組試驗,每組200個采苗器樣品,統計檢測成功的采苗器數量,得到檢測精度n(n=檢測成功的采苗器數量200),正交試驗組合及結果如表3所示。表4 所示的信噪比響應表中的“排秩”可知試驗因子主次順序為ABC,即輸送帶電機轉速對精度影響最大,其他影響因子依次為傳感器數量、傳感器間距;選取各因子對應的信噪比值最大時的水平組合預測最佳參數方案,最佳方案為A1B2C1,即輸送帶電機轉速600 r/min、傳感器數量4個、傳感器間距7 mm。

表3 正交試驗結果

表4 信噪比響應表

為驗證樣機預測參數方案的正確性,按預測方案參數組合進行5 組檢測測試驗證試驗,精度均達到99.5%以上,滿足了設備對孔位檢測的技術要求。

4 結束語

根據牡蠣養殖中牡蠣水泥制采苗串生產的需求與工序特點,提出并設計了采苗串自動化設備整體結構方案,自動實現采苗器及定距擋塊的送料、傳輸、檢測、定位、穿線、計數、剪線等工序。針對采苗器孔位檢測工作環境復雜的特點,設計了一種基于漫反射激光傳感器的采苗器孔位檢測系統,為后續工序提供了關鍵的技術數據,增強了采苗串自動化生產設備對環境的適應性,降低了設備操作難度和維護成本。

開展了設備控制系統的模擬仿真及孔位檢測系統樣機試驗,分析結果可知,控制系統可按照預定的控制過程進行控制,觸摸屏與PLC通信監控的準確性高,孔位檢測系統樣機運行正常,結構設計合理,檢測精度達到了99.5%,滿足設備孔位檢測的技術要求。

該設備的設計可有助于降低工人勞動強度、改善作業環境,提升采苗串生產自動化程度、生產效率及生產質量,為解決沿海農民的貝類海鮮養殖的采苗串自動化生產實際問題提供了重要的借鑒與參考。