四流大方坯連鑄中間包控流結構優化與應用

胡志勇, 陳興華, 李家通, 陳鵬濤, 張開朱, 陳 敏

(1. 南京鋼鐵股份有限公司 第二煉鋼廠, 南京210035; 2. 東北大學 冶金學院, 沈陽110819)

多流連鑄中間包不僅具有穩壓和分流的基本功能,在均勻中間包內鋼水溫度、促進夾雜物上浮去除及提高鑄坯質量等方面也發揮著重要作用[1].眾所周知,連鑄多流中間包內流場特性和溫度場分布,對發揮中間包的上述冶金功能具有直接影響.對合金鋼連鑄中間包而言,中間包的工作狀態除影響上述冶金效果外,因連澆爐次少,澆鑄末期的殘余鋼水量對金屬收得率影響顯著,也是合金鋼連鑄生產時需要考慮的重要方面之一.特別是隨著小批量定制化生產需求的發展,生產時需要兼顧中間包的冶金效果、鑄坯質量和金屬收得率,這也對多流合金鋼連鑄中間包提出了更為嚴格的要求[2].

某廠新投產四流大方坯連鑄機,采用T 型連鑄中間包,主要用于生產軸承鋼、齒輪鋼等優質合金鋼,鑄坯斷面以250 mm×300 mm 為主.根據某廠生產實際和降本增效的需求,文中擬結合近年來國內外相似結構中間包控流技術與研究現狀,研究控流方式對中間包內流場和溫度場的影響,優化中間包控流技術方案,最大限度發揮中間包的冶金功能,促進某廠大方坯連鑄技術水平的提高.

1 研究方法

1.1 物理模擬

根據相似原理,研究中制作了幾何相似比λ為1 ∶4 的中間包物理模型[3-4].在實驗過程中,用水模擬鋼液,利用刺激-響應方法,通過測定不同實驗條件下模型中水溶液電導率的變化獲得停留時間分布(RTD)曲線,并以此分析中間包內流體的流動特性[5-6].其中,tr為響應時間,tpeak為峰值時間,tav為實際平均停留時間,Vp為活塞流體積分數,Vd為死區體積分數,Vm為全混流體積分數[3],并以染色劑顯示模型中間包內的流場特征.不同拉速條件下原型與模型流量的對應關系如表1 所列.

表1 原型與模型參數對應關系Table 1 Correspondence of parameters between prototype and model

1.2 數值模擬

1.2.1 模型建立與基本假設

按照現場實際中間包尺寸建立數學模型[7].考慮到中間包結構的對稱性,取中間包1/2 寬度進行等比例建模,并采用六面體結構網格進行劃分,網格總數約為5.0×105個.為簡化模擬條件,對中間包內流體作以下假設:①將鋼液的流動視為穩態的不可壓縮黏性流動;②鋼液的液面可以看作是自由液面,忽略覆蓋渣及鋼液表面波動對流場產生的影響;③鋼液密度不隨溫度變化而改變,且將鋼液密度設為常數;④雖然在實際條件下中間包傳熱為非穩態過程,但為了簡化計算工作量,將中間包內鋼液傳熱視為穩態過程.

1.2.2 控制方程與邊界條件

采用連續性方程、動量守恒方程、湍流k-ε 雙方程模型及能量守恒方程[8]描述中包內鋼水流動與傳熱行為.為求解以上方程,確定如下邊界條件:①采用速度入口的邊界條件,并根據鑄坯斷面尺寸和拉坯速度求得入口速度;②中間包各流出口的邊界條件設為自由出口;③忽略中間包液面覆蓋劑的剪切應力影響,將鋼液液面設置成剪應力為0 的自由表面;④中間包壁面為無滑移邊界條件,對稱平面上法向上的梯度也設為0,近壁區域采用標準壁面函數來計算;⑤鋼液入水口溫度為1 823 K.

1.2.3 求解與收斂標準

采用FLUENT 商業軟件的SIMPLE 方法對模型進行求解,在計算過程中對殘差曲線以及中間包速度入口與中間包上表面的質量流量差值進行監測,當所有殘差曲線變化值小于10-4且質量流量差值小于入口的1%時,即認為計算結果達到收斂.

1.2.4 模型驗證

為驗證數值模擬結果的準確性,對中間包物理模型建模,對常溫下物理模型內水的流場進行模擬,并將其與物理模擬結果進行比較,以驗證數值模擬結果的準確性.

1.3 研究方案

本研究中擬考察四種中間包控流方案,具體如圖1 所示.所有方案中的沖擊區均安裝了相同的穩流器控制器.方案1 是在安裝了穩流器的基礎上,還安裝了“燕尾式”導流墻和導流壩.兩個導流墻間距1 000 mm左右,在導流墻底部,開有“門型”導流孔.導流墻間距及開孔尺寸、導流壩的高度與位置,在實驗過程中會根據實驗結果逐步優化.設計這種導流墻的控流方式,主要是希望減少因鋼水對熔池擾動和包壁沖刷等帶來的外來夾雜物.方案2 是目前較為常用的一種導流墻形式,即在每個導流墻不同高度處分別開設兩個導流孔,導流孔大小也會根據實驗結果進行優化.考慮到采用1 000 mm間距的導流墻時,每個澆次結束時殘鋼量較多,影響金屬收得率,同時,為增加導流墻與2 號、3 號流間距,延長這兩流的響應時間,方案3 在方案2 的基礎上將導流墻間距由1 000 mm縮短至500 mm.方案4 是另一種常見的多孔導流墻(本研究中設為四孔),采用這種導流墻時,墻間距增加至1 690 mm,希望通過盡可能縮小導流墻與2 號、3 號流間距,使流股跨過這兩流后再進行鋼水分配;同時,這種方案取消了1 號、4號流上游的導流壩.

圖1 不同方案下中間包內控流元件布置示意圖(mm)Fig.1 Schematic of tundish structure under various flow control devices(mm)

研究中采用物理模擬的方法優化每種控流方案,并對比研究四種控流方案下流場特性,確定最佳控流方案;在此基礎上,進一步采用數值模擬的方法研究不同方案下中間包內的溫度場分布.

1.4 現場實際檢驗

為檢驗實驗室模擬研究結果的準確性,分別在應用原中間包和優化中間包時的第3 個澆次(確保中間包包體已完成蓄熱過程)開澆10 min后,在正常熔池液位條件下沿中間包長度和寬度方向不同位置,測定鋼液面下約150 mm 處的鋼水溫度,以評價中間包內不同溫度分布情況;并以塞棒位置處測得的鋼液溫度評價中間包各流間溫差大小.

2 結果與討論

圖2 是采用方案1 時平均拉速條件下原型中間包內鋼水RTD 曲線的數值模擬結果.根據物理模擬實驗結果轉換成原型數據后包內流體的流動特征參數如表2 所列.由圖2 和表2 中可以看出,在這種控流方式下,鋼水自導流墻底部的“門型”導流孔流出后,流股沿包底依次到達中間流(2 號、3號流)和端流(1 號、4 號流);1 號、2 號流的響應時間和峰值時間分別為180,773 s 和75,166 s.差別如此之大的響應時間和峰值時間,不僅直接影響鋼中夾雜物在各流去除效果,還會影響各流溫差和鑄坯凝固.特別是2 號流中形成明顯的短路流,給夾雜物上浮去除帶來極為不利的影響.此外,由表2 中還可看出,2 號流的活塞流體積分數很低,導致2號流的死區體積分數高達37.7%,整個中間包內死區平均體積分數為25.7%,這不利于中間包有效容積的充分利用和夾雜物上浮去除,還容易導致死區部分鋼水溫度過低.總之,采用這種“門型”導流孔,雖然有利于減少鋼水對熔池液面擾動和包壁沖刷,但鋼水在中間包內的流動特性很差,導致流場特征參數很不理想.

表2 方案1 下流動特征參數Table 2 Flow characteristic parameters under Scheme 1

圖2 方案1 下中間包的RTD 曲線Fig.2 RTD curves of tundish under Scheme 1

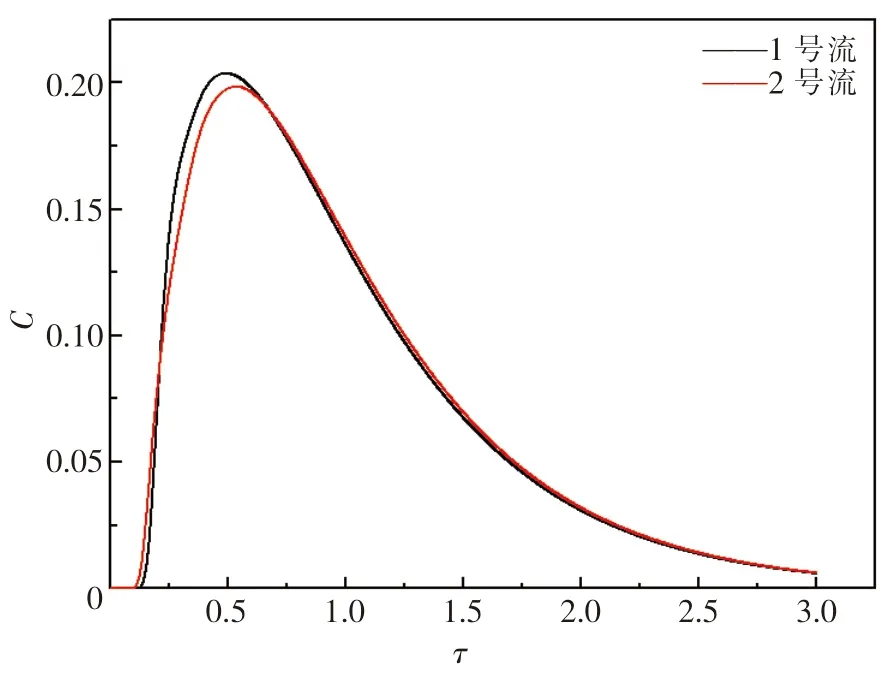

圖3 是采用方案2 時平均拉速條件下中間包鋼水RTD 曲線的數值模擬結果,包內流體的流動特征參數如表3 所列.由圖3 和表3 中可以看出,與方案1 相比,這種控流方式下鋼水在各流間分配的一致性得以顯著改善,響應時間、峰值時間及平均停留時間均較為一致,中間包內死區平均體積分數由方案1 時的25.7%降至19.2%.物理模擬結果顯示,采用這種控流方案時,由斜向上的導流孔流出的流股,可以跨過中間的2 號、3 號流,到達1 號、4號流上游的導流壩附近,并在導流壩的作用下,實現鋼水在各流間的再分配.圖4 是在這種控流方式下中間包內鋼水溫度分布情況.由圖中可以看出,包內鋼水不同位置溫差小,兩流出口溫差僅為3 K.總之,雖然在這種控流方式下中間包內死區平均體積分數依然略高,但中間包內流體流場和溫度場均得到明顯改善,各流間一致性良好.

圖3 方案2 下中間包的RTD 曲線Fig.3 RTD curves of tundish under Scheme 2

表3 方案2 下流動特征參數Table 3 Flow characteristic parameters under Scheme 2

圖4 方案2 下中間包內鋼水溫度分布情況Fig.4 Temperature distribution in the tundish under Scheme 2

圖5 是采用方案3 時平均拉速條件下中間包鋼水RTD 曲線的數值模擬結果,包內流體的流動特征參數如表4 所列.由圖5 和表4 中可以看出,與方案2 相比,當導流墻間距縮小至500 mm 時,隨導流墻與2 號、3 號流的距離增加,平均響應時間由方案2 時的165 s 增加至190 s.因此可以認為,減小導流墻間距有利于延長最短停留時間和減少殘鋼量.但與此同時,由導流孔流出的流股在向前流動時,在未達到2 號、3 號流之前速率已經下降至很小,在2 號、3 號流中形成了較為明顯的短路流,各流的峰值時間較方案2 也明顯縮短,平均僅為276 s.可以認為,盡管這種方案有利于減少殘鋼量、延長鋼水最短停留時間,且中間包內死區平均體積分數較方案2 也略有降低,但由于存在短路流且峰值時間過短,反而不利于夾雜物的上浮去除,故不推薦這種控流方案.

圖5 方案3 下中間包的RTD 曲線Fig.5 RTD curves of tundish under Scheme 3

表4 方案3 下流動特征參數Table 4 Flow characteristic parameters under Scheme 3

圖6 是采用方案4 時平均拉速條件下中間包鋼水RTD 曲線的數值模擬結果,包內流體的流動特征參數如表5 所列.由圖6 和表5 中可以看出,與方案2 相比,將導流墻間距增加至1 690 mm即接近2 號、3 號流水口附近后,從導流墻不同高度、不同寬度上的4 個導流孔流出的流股在行進過程中,可帶動整個熔池移動,使全混流平均體積分數由方案2 時的48.8%增加至59.6%,死區體積分數降至10%以下.同時,由于射流直接跨過2號、3 號流水口,并在1 號、2 號流(或3 號、4 號流)水口之間的位置進行分配,使得各流響應時間和峰值時間非常接近,在不采用導流壩的情況下也不存在形成短路流的問題.此時中間包內鋼水溫度分布情況如圖7 所示.由圖中可以看出,包內不同位置的溫差很小.因此,雖然采用這種方案時殘鋼量有所增加,但鑒于鋼水在各流間分配及流動特征參數的一致性較好,中間包內死區體積分數低,各流出口間溫差較小,有利于發揮中間包的冶金功能,故認為本方案是最佳方案.

圖6 方案4 下中間包的RTD 曲線Fig.6 RTD curves of tundish under Scheme 4

表5 方案4 下流動特征參數Table 5 Flow characteristic parameters under Scheme 4

圖7 方案4 下中間包內溫度分布Fig.7 Temperature distribution in the tundish under Scheme 4

3 實際應用效果

將采用方案4 制作的中間包用于GGr15 軸承鋼生產,以檢驗這種控流方案的應用效果.現場測試結果表明,中間包內不同位置鋼水溫差在5 K以內,各流間溫差小于3 K,開澆溫度較原來降低了5 K.熱軋材中夾雜物分級結果表明:A 類粗系夾雜物≤1.5 級,B 類和D 類粗系夾雜物≤0.5級,C 類粗系夾雜物≤0 級.因此,可以認為優化后中間包控流方案有效促進了鋼中夾雜物的上浮去除和鑄坯質量的提高.

4 結 論

(1)在幾種控流方案中,多孔導流墻(即方案4)的控流效果最佳,各流特征參數的一致性良好,響應時間和平均停留時間較長,且由于全混流體積分數較高,各流的死區平均體積分數可降至9.7%.綜合考慮控流效果和鋼水收得率,確定這種多孔導流墻方案為最優方案.

(2)在最優方案條件下,中間包內鋼水最大溫差為8 K,1 號、2 號、3 號和4 號流出口溫差小于1 K.

(3)GCr15 軸承鋼實際生產數據表明,優化方案在降低開澆過熱度和提高鋼的潔凈度等方面,均取得了良好的效果.