覆膜濾筒除塵器清除超細粉塵的過濾風速和清灰參數

趙 楊, 鐘圣俊, 苗 楠, 鐘明君

(東北大學 冶金學院, 沈陽110819)

超細粉塵一般指粒徑小于10 μm 的粉塵,主要來自焊接與激光切割等加工過程[1].焊接與激光切割技術在粉末冶金、汽車制造和光伏等行業有著廣泛的應用[2].近年來,焊接技術的發展取得了顯著的經濟與社會效益,但隨之而來的環境問題也愈發嚴重.例如,激光焊接時會釋放氮氧化物和氟化物等有毒有害物質,其粒徑小于1 μm.有毒有害的焊接粉塵會進入人體呼吸道,對作業人員健康產生危害,如引發塵肺病和咽炎等疾病.不僅如此,無限制地排放焊接煙塵也會導致PM2.5超標[3].因此,開展降低超細粉塵排放的研究十分迫切.

傳統濾筒的過濾介質為普通的網狀結構,無論粉塵粒徑大小,經過一定時間過濾后,都會出現濾料堵塞的情況,從而縮短濾筒壽命,提高成本和系統能耗.對此,現代工業除塵中采用覆膜濾筒替代傳統濾筒.覆膜濾筒是指在過濾介質表面覆一層聚四氟乙烯(PTFE)薄膜,使得粒徑小于1 μm的粉塵能有效地被濾筒捕集.因此,覆膜濾筒對降低超細粉塵的排放具有重要的實際意義.

過濾風速是指氣體通過單位面積濾料的平均速度,是反映除塵器除塵能力的重要技術指標.過濾風速直接影響除塵器的過濾效率和壓力損失[4].林莉君等[1]利用濾筒除塵器對粒徑分布為0.5 ~5 μm 的三種粉塵在過濾風速為0.4 ~2.8 m/min 時進行了過濾實驗,驗證了合適的過濾風速下濾筒除塵器具有高除塵效率、低壓力損失等優點.李慧芳[5]利用普通濾筒除塵器和內部添加錐體結構的濾筒除塵器,通過改變過濾風速對平均粒徑為23.04 μm 的滑石粉進行了過濾測試,結果表明,新型濾筒除塵器過濾效率高于常規濾筒除塵器,壓力損失也有所降低.在測試清灰性能方面,Simon 及Humphries 等[6-7]通過研究得出結論:壓力峰值可以作為評價除塵器清灰效果的重要指標,濾筒側壁壓力峰值越大,除塵器清灰效果越好.郭小永[8]利用Φ325 mm×1 000 mm的覆膜濾筒研究了噴吹孔徑、噴吹距離的改變對除塵器清灰性能的影響,確定了不同噴吹孔徑下的最佳噴吹距離.目前,對濾筒除塵器過濾性能的研究主要集中在結構、濾料等方面,對覆膜濾筒除塵器超細粉塵過濾性能研究較少.在當今工業用除塵器中,短濾筒得到普遍應用(如玻璃除塵),直徑分為324 和351 mm 兩種,長度分為660 和711 mm兩種.而目前關于清灰性能方面的研究主要集中于代替濾袋的1 000 mm長濾筒[9],對短濾筒的清灰性能研究較少.

因此,本文中利用Φ325 mm×660 mm 的PTFE 覆膜濾筒對超細粉塵進行了過濾與清灰實驗,利用變頻器調節風機風量,從而改變過濾風速,最終獲得不同過濾風速對除塵器過濾效率和壓力損失的影響;通過改變清灰參數獲得其對濾筒側壁壓力峰值的影響,最終確定本實驗平臺的最優清灰參數.

1 實驗裝置及方法

1.1 實驗裝置平臺

過濾性能實驗平臺如圖1 所示,主要包括箱體、PTFE 覆膜濾筒、振動喂料器、壓力傳感器等.出風口連接風量為805 ~1 677 m3/h 的可變頻離心風機.進風口橫截面尺寸為150 mm×150 mm,出風口橫截面尺寸為250 mm×250 mm.

圖1 過濾性能實驗平臺Fig.1 The test platform for filter performance

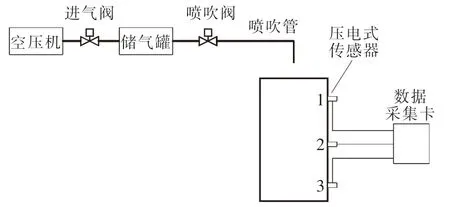

清灰性能實驗平臺如圖2 所示,主要包括空壓機、儲氣罐、噴吹閥、壓電式傳感器等.沿濾筒方向布置3 個測點,傳感器分別置于距濾筒頂端110,330,550 mm 處,記為1 號、2 號、3 號測點.

圖2 清灰性能實驗平臺Fig.2 The test platform for cleaning performance

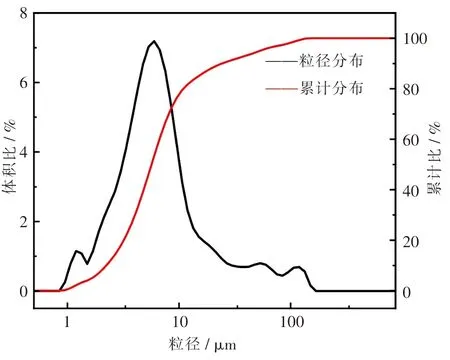

1.2 粉塵粒徑測試

本實驗中將滑石粉過篩后作為超細粉塵的代表,進行了粒徑分布的測定,如圖3 所示.超細粉塵具體定義為粒徑100%小于30 μm 的粉塵[10].由圖3 可知,粒徑大于30 μm 的顆粒占整體的比例小于0.7%.因此,本實驗中的粉塵可以作為超細粉塵進行后續研究.

圖3 粒徑分布圖Fig.3 The distribution map of particle size

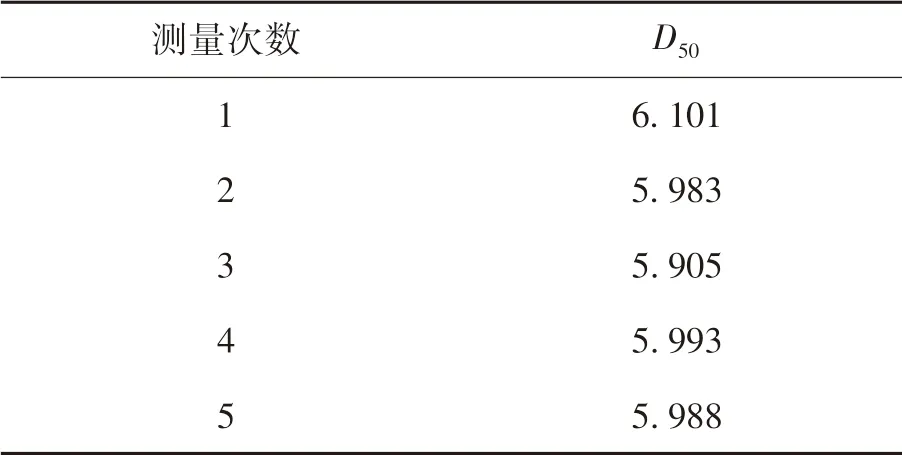

中位徑是指累計粒徑分布為50%時的顆粒物直徑大小,一般用D50表示[11].實際應用中,一般用中位徑來表示平均粒徑大小.因此,為了獲得更準確的實驗粉塵參數,對實驗粉塵進行5 次測量,以獲得平均粒徑大小.測量數據如表1 所列,最終求得50=5.99 μm.

表1 滑石粉中位徑測量Table 1 The measurement of median diameter of talc powder μm

1.3 測試項目及方法

1.3.1 漏風率測定

在進行實驗研究之前,對除塵器進行漏風率測試:控制變頻器實現風量調節,采用風速儀測量管道內除塵器進風口、出風口前后100 mm 處中心位置的風速.

1.3.2 壓力損失測定

根據不同的含塵濃度選擇對應的過濾風速.一般情況下,入口粉塵濃度為10 g/m3時,過濾風速控制在0.8~1.4 m/min[5].因此,本實驗中在過濾風速為0.8 ,1.0,1.2,1.4 m/min 時,對濾筒除塵器進行壓力損失測試.采用振動喂料器加入粉塵,設置入口粉塵濃度為10 g/m3.在設備貼近濾筒進出口處分別設置壓力測量點,將測壓點連接在差壓傳感器上,利用控制箱采集到的電壓值獲得濾筒測壓點處的壓力差;每隔5 min 記錄一次壓差,取3 次結果的平均值作為最終測試到的壓力損失.

壓力損失計算公式如下:

式中:ΔP 為除塵器的壓力損失,Pa;ΔP前為粉塵通過濾筒之前測點的壓力,Pa;ΔP后為粉塵通過濾筒之后測點的壓力,Pa.

1.3.3 過濾效率測定

探究不同過濾風速(0.8,1,1.2,1.4 m/min)對濾筒除塵器過濾效率的影響.在其他條件不變的情況下,過濾同樣的時間后停止過濾.過濾效率采用稱重法,提前用電子秤稱量潔凈濾筒的質量,過濾完成后拆下濾筒,用電子秤稱量含塵濾筒的質量,最后將箱體內的粉塵掃凈再稱其質量,從而計算過濾效率.

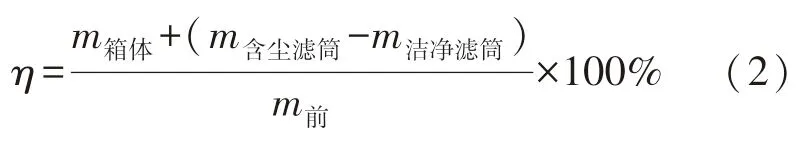

過濾效率計算公式如下:

式中:η 為過濾效率,%;m前為粉塵放入總量,g;m箱體為過濾后箱體內粉塵質量,g;m潔凈濾筒為潔凈濾筒質量,g;m含塵濾筒為含塵濾筒質量,g.

1.3.4 清灰側壁壓力峰值測定

在清灰效果實驗中,過濾風速為1.4 m/min,入口粉塵濃度為10 g/m3,當壓力損失達到300 Pa時,控制箱開啟一次脈沖噴吹.考慮到實驗環境下會出現數據波動現象,每組實驗重復5 次,取所獲數據的平均值.

根據實際工業清灰參數可知,清灰參數設置得過大或過小都會影響除塵效果.本實驗平臺脈沖寬度為100 ms,其余參數設定如下:

(1)用調壓閥調節噴吹壓力,噴吹壓力分別設置為0.4,0.5,0.6 MPa.此時其他參數設置為噴吹孔徑33 mm,噴吹距離0.

(2)用不同直徑的噴嘴改變噴吹孔徑,噴吹孔徑分別設置為33,46,56 mm.此時其他參數設置為噴吹距離0,噴吹壓力0.5 MPa.

(3)用短管改變噴吹距離(噴吹距離指噴吹口到濾筒口的距離),噴吹距離依次取值為0,50,100 mm.此時其他參數設置為噴吹孔徑33 mm,噴吹壓力0.5 MPa.

2 結果分析與討論

2.1 漏風率

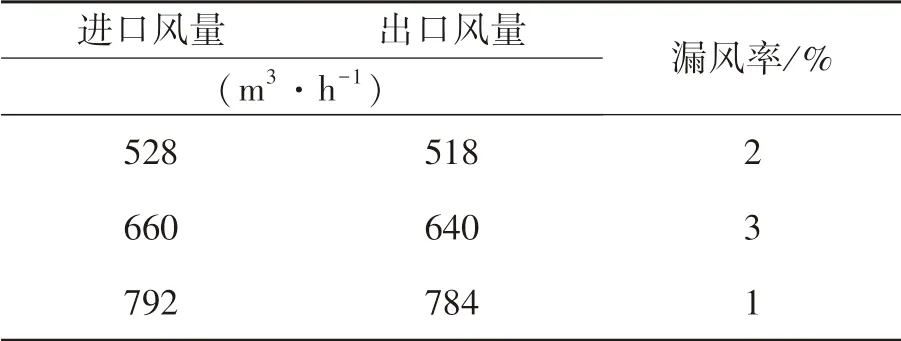

由表2 可知,此臺濾筒除塵器漏風率在5%以內,說明可以用此臺除塵器進行正常的實驗研究.

表2 實驗平臺漏風率測試Table 2 The air leakage rate test of the experimental platform

2.2 壓力損失

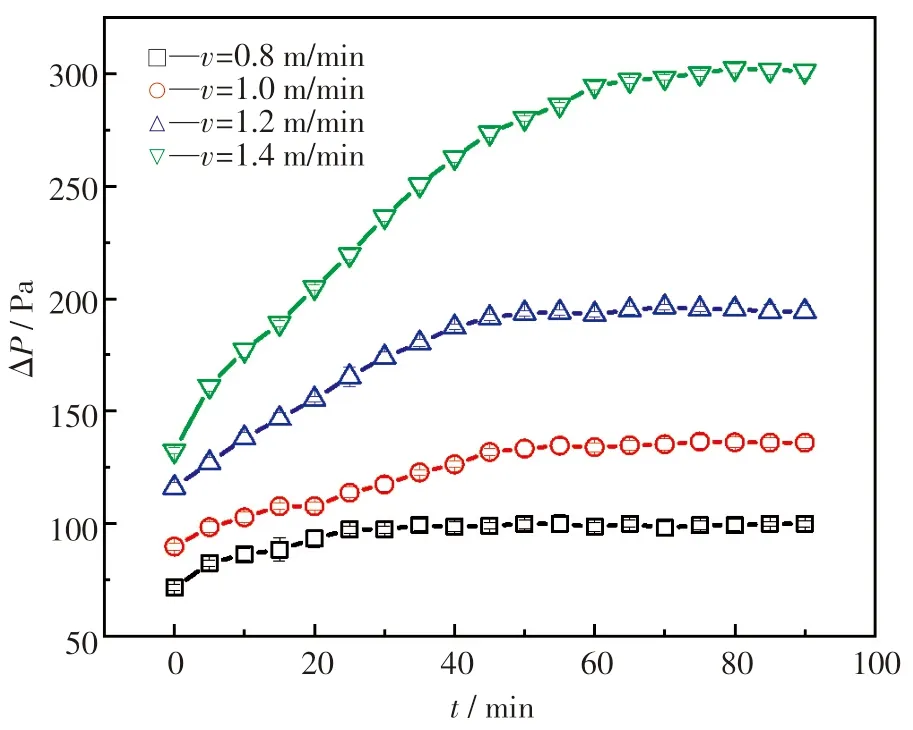

圖4 所示為不同過濾風速(v)對覆膜濾筒除塵器壓力損失的影響,圖中的誤差棒代表3 次實驗的誤差.由圖可知,相同過濾時間內,覆膜濾筒除塵器的壓力損失隨著過濾風速的增大而升高.由達西定律可知,過濾介質的壓力損失與迎面風速成正比[5].另外,在相同過濾風速下,隨著過濾時間的增加,濾筒除塵器壓力損失的增長速率先增大后降低.這是因為隨著過濾的進行,在過濾介質上會形成粉塵層,導致除塵器壓力損失迅速增大,但隨著粉塵層逐漸增厚,過濾介質對超細粉塵的捕集作用已經越來越接近其捕集能力的極限,所以壓力損失趨于平緩.

圖4 不同過濾風速對覆膜濾筒除塵器壓力損失的影響Fig.4 The influence of different filtration wind speeds on the pressure loss of the membrane cartridge dust collector

2.3 過濾效率

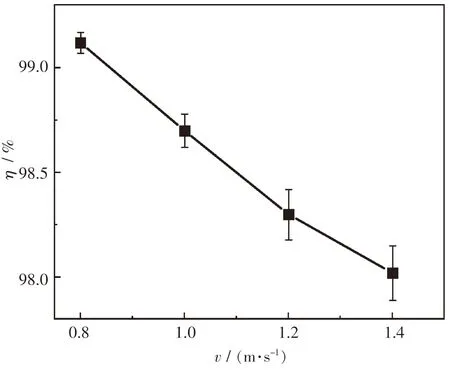

圖5 所示為不同過濾風速對覆膜濾筒除塵器過濾效率的影響,圖中的誤差棒代表3 次實驗的誤差.由圖可知,隨著過濾風速的增大,過濾效率逐漸降低.這說明過濾風速低有利于超細粉塵被過濾介質捕集.過濾風速過快會使本已被吸附在濾料縫隙中的粉塵又被吹入氣流中,從而導致過濾效率降低.由于超細粉塵具有粒徑小、容重小等特點,對于過濾超細粉塵來說,適當降低過濾風速可提高過濾效率.

圖5 不同過濾風速對覆膜濾筒除塵器效率的影響Fig.5 The influence of different filtration wind speeds on the filtration efficiency of the membrane cartridge dust collector

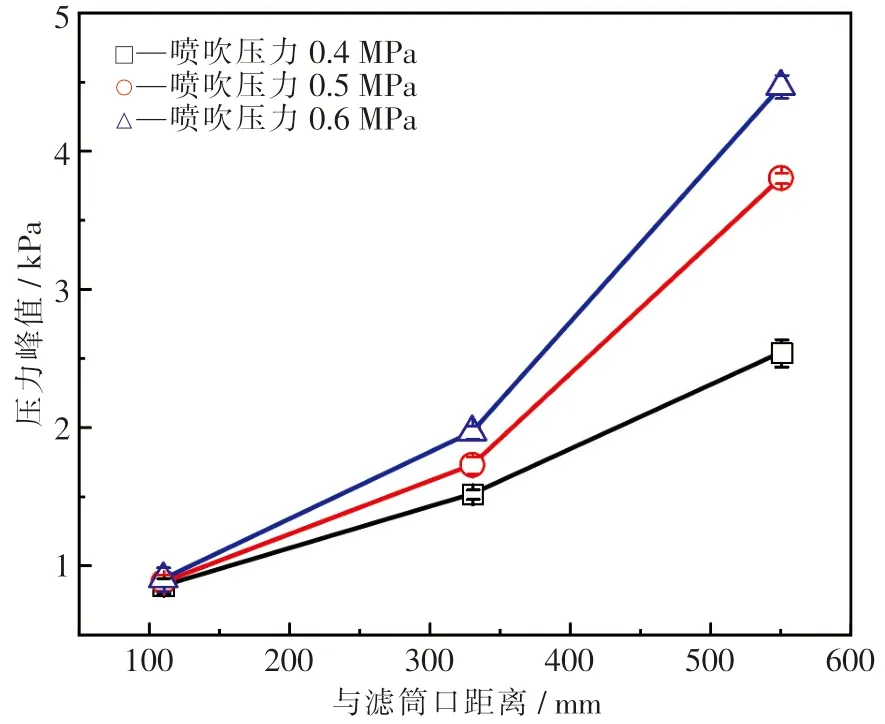

2.4 不同噴吹壓力下的濾筒側壁壓力峰值

圖6 所示為不同噴吹壓力下的濾筒側壁壓力峰值,圖中的誤差棒代表5 次實驗的誤差.由圖可知,隨著噴吹壓力的增大,各測點的壓力峰值也逐漸增大.這是因為噴吹壓力增大,噴吹口處的壓力也隨之增大,主導氣流誘導的周圍氣流增多,形成的反吹氣流速度變大,使得各測點的壓力峰值也逐漸增大.但是,1 號測點隨著噴吹壓力的增大,壓力峰值增大得不明顯,原因是1 號測點距噴吹口較近,氣流在到達此處時還未得到完全膨脹就向下運動.雖然噴吹壓力為0.6 MPa 時3 號測點的壓力峰值超過了4 kPa,但并不代表噴吹壓力越大,清灰效果就越好.如果噴吹壓力過大,濾筒下部清灰徹底,在下一次過濾時會有更大流量的含塵氣體通過,導致濾筒下部的過濾負荷增大;設備在運行一定時間后,濾筒下部濾料會提前破損,從而縮短濾筒壽命[12].因此,實驗中考慮到清灰的均勻性,噴吹壓力為0.4 MPa 時各測點的壓力峰值相比于其他噴吹壓力下的壓力峰值更均勻.所以在本實驗條件下,選定0.4 MPa 為最佳噴吹壓力.

圖6 不同噴吹壓力下濾筒側壁壓力峰值變化曲線Fig.6 The peak pressure variation curves of inner side wall of the cartridge variation under different injection pressures

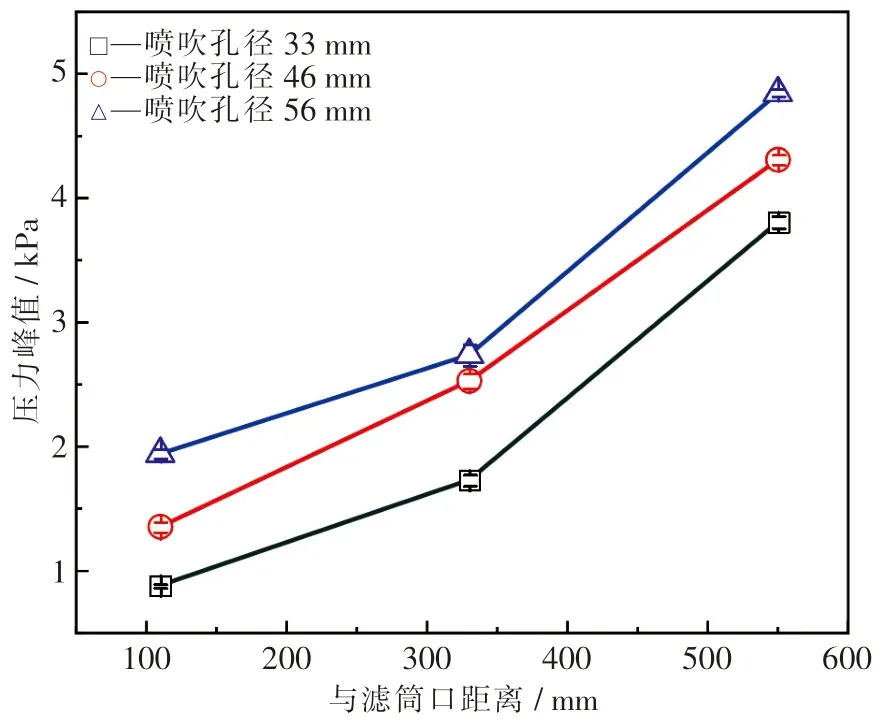

2.5 不同噴吹孔徑下的濾筒側壁壓力峰值

圖7 所示為不同噴吹孔徑下的濾筒側壁壓力峰值,圖中的誤差棒代表5 次實驗的誤差.由圖可知,隨著噴吹孔徑的增大,各測點的壓力峰值也逐漸增大.這是因為噴吹孔徑增大,在脈沖噴吹時單位時間內壓縮氣體的氣流量也會隨之增大,氣流的擴散現象越發顯著.考慮到清灰的均勻性,噴吹孔徑為46 和56 mm 時,各測點的壓力峰值均滿足清灰要求;但考慮到能耗和濾筒壽命,噴吹孔徑為46 mm 時能耗更少,壓力峰值更均勻.因此,46 mm為本實驗最優噴吹孔徑.

圖7 不同噴吹孔徑下濾筒側壁壓力峰值變化曲線Fig.7 The peak pressure variation curves of inner side wall of the cartridge under different injection diameters

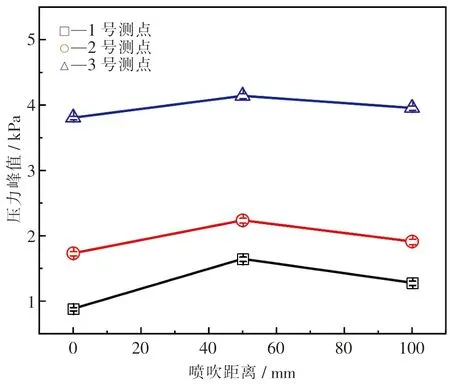

2.6 不同噴吹距離下的濾筒側壁壓力峰值

圖8 所示為不同噴吹距離下的濾筒側壁壓力峰值,圖中的誤差棒代表5 次實驗的誤差.由圖可知,隨著噴吹距離的增大,1 號、2 號、3 號測點的壓力峰值總體呈先增大后減小的趨勢.這是因為隨著噴吹距離的增大,壓縮氣體在經過1 號、2號、3 號測點時速度降低.根據流體力學能量方程可知,當能量不變、速度降低時,壓強增大[8].但當噴吹距離超過一個極值時,噴吹氣流會在運動過程中卷入過多外部氣流,導致速度迅速降低,同時噴吹距離的延長導致脈沖氣流到達濾筒測點時已損耗大部分能量.各測點在噴吹距離為100 mm 時壓力峰值減小,說明單純增加噴吹距離不一定會加強清灰效果,只有適當增加噴吹距離才能改善清灰性能.這與Lo、王玉鑫等[13-14]的實驗結果相吻合.在遵循清灰均勻性的基礎上,本實驗中噴吹距離為50 mm時,壓力峰值更均勻,因此選定實驗最優噴吹距離為50 mm.

圖8 不同噴吹距離下濾筒側壁壓力峰值變化曲線Fig.8 The peak pressure variation curves of inner side wall of the cartridge under different injection distances

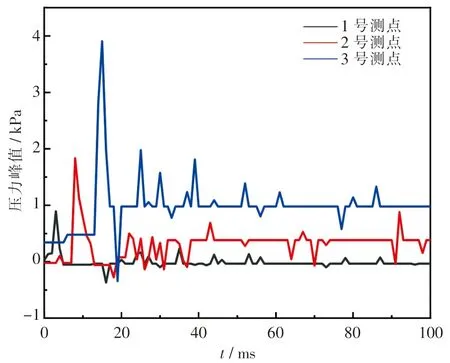

2.7 清灰側壁壓力峰值變化

在對濾筒內3 個測點進行壓力峰值測定的同時,記錄了濾筒側壁壓力實時變化曲線.以噴吹壓力0.5 MPa、噴吹孔徑33 mm、噴吹距離50 mm 為例,濾筒側壁壓力實時變化曲線如圖9 所示.由圖可知,3 個測點的壓力在達到峰值后會出現短時間的負壓狀態.這是因為脈沖氣流經過測點時速度較快并迅速向下運動,這樣一來,就會在氣流過后的區域形成負壓區.此外,由圖可知,濾筒側壁壓力峰值沿濾筒口向下不斷增大.這是由于脈沖氣流從噴吹口噴出后在濾筒上部沒有得到充分膨脹就迅速向下運動,在流動過程中繼續膨脹和擴散,同時誘導更多的氣流進入濾筒,使得濾筒側壁壓力增大.但壓縮氣流不能一直處于膨脹狀態,氣流在運動過程中也會與濾筒內壁發生摩擦,消耗一部分能量,濾筒內的氣流速度會越來越小,靜壓逐漸升高.當氣體運動到濾筒底部區域時,會受到濾筒底部封閉結構的阻礙,從而對側壁產生正壓,誘導氣流和主導氣流兩種因素共同作用使濾筒底部區域的壓力峰值達到最大[7].由此可知,濾筒側壁上部的壓力峰值最小,中部的壓力峰值次之,底部的壓力峰值最大.

圖9 濾筒側壁壓力實時變化曲線Fig.9 The real-time change curves of the inner side wall pressure of the cartridge

3 結 論

(1)過濾性能實驗結果表明:隨著過濾風速的增大,除塵器過濾效率逐漸降低,而壓力損失逐漸升高.單位面積的過濾風速為0.8 ~1.4 m/min時,除塵器的壓力損失為99 ~300 Pa,過濾效率為98.02%~99.12%.

(2)清灰性能實驗結果表明:在相同條件下,濾筒側壁底部的壓力峰值最大,中部的壓力峰值次之,上部的壓力峰值最小.隨著噴吹壓力和噴吹孔徑的增大,濾筒側壁壓力峰值也逐漸增大;隨著噴吹距離的增大,濾筒側壁壓力峰值先增大后減小.

(3)根據濾筒側壁壓力峰值的變化規律,確定本實驗平臺最優清灰參數如下:噴吹壓力為0.4 MPa,噴吹孔徑為46 mm,噴吹距離為50 mm.

(4)合理設計過濾風速和相關清灰參數有利于覆膜濾筒在超細粉塵除塵工藝中的應用.