小型化質子加速器機房防輻射大體積重混凝土制備及施工技術*

武 超,王 偉,王榮輝,林華敏,黃心穎,李志正,王義志,王梅杰

(1.中建三局集團有限公司工程總承包公司,湖北 武漢 430064;2.華中科技大學同濟醫學院附屬同濟醫院,湖北 武漢 430030)

1 質子治療設備的技術發展歷程

質子治療設備發展經歷實驗室階段、大型質子設備階段、小型質子設備階段。

1)實驗室階段 1903年英國物理學家威廉·亨利·布拉格(William Henry Bragg)發現布拉格峰效應,通過近50年的研究,1952年在美國加州大學伯克利分校的勞倫斯·伯克利國家實驗室開展最初的質子和氦粒子放療試驗,并于1954年首次使用質子射線治療晚期乳腺癌患者。

2)大型質子設備階段 1990年美國洛瑪琳達大學醫學中心建成全球第一家以醫院性質成立的質子治療中心,開創現代質子治療醫學中心的時代。后續通過16年的持續研究,2006年MD Anderson質子中心建成。該階段質子機房加上輔助設備和設施,占地面積近1萬m2,1棟建筑就是1個質子設備機房。

3)小型質子設備階段 2012年Mevion小型集成質子設備獲得FDA批準,并于2013年治療首位患者。占地面積較小,一般單個機房占地面積約260m2。

2 工程概況

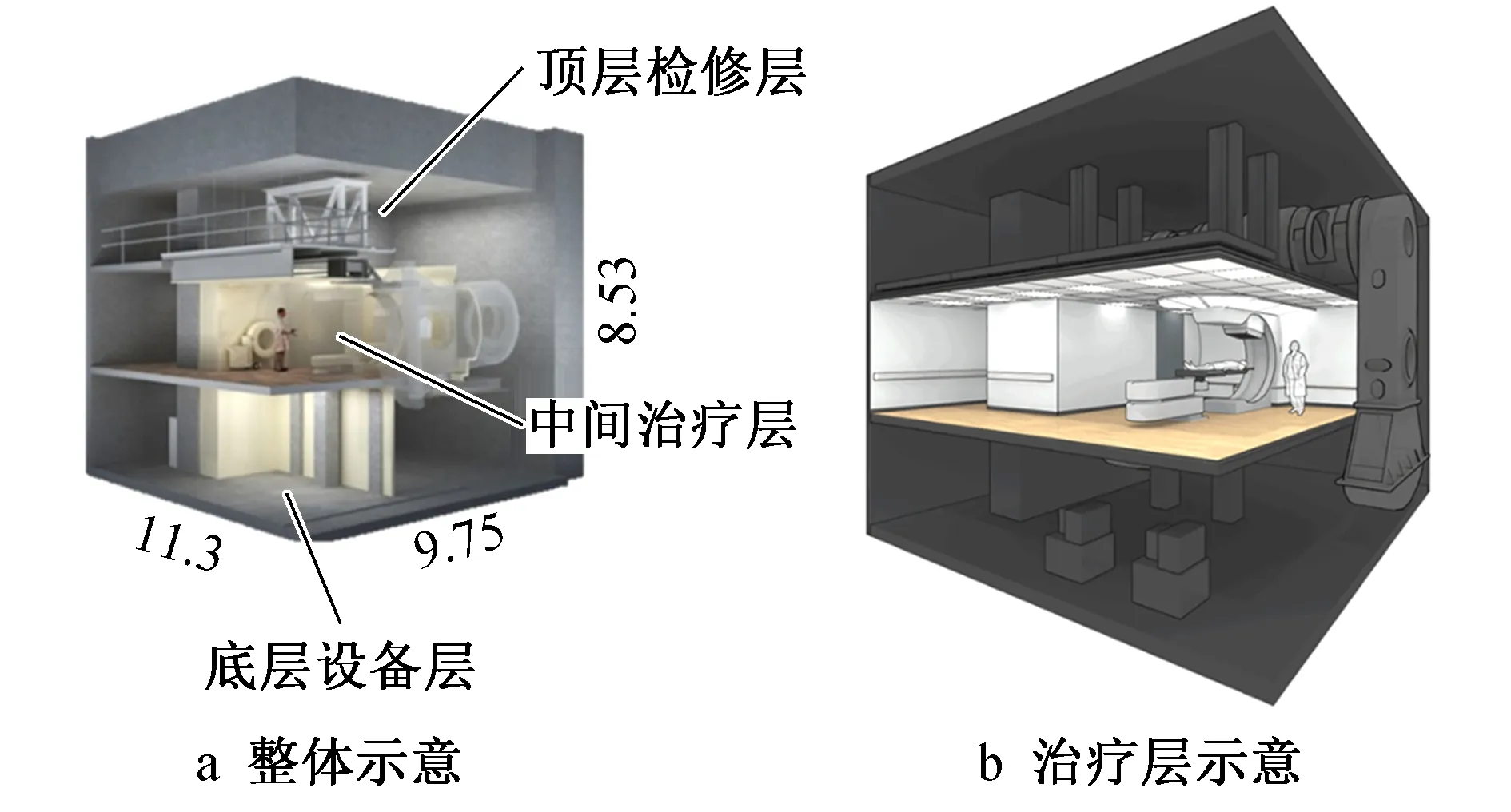

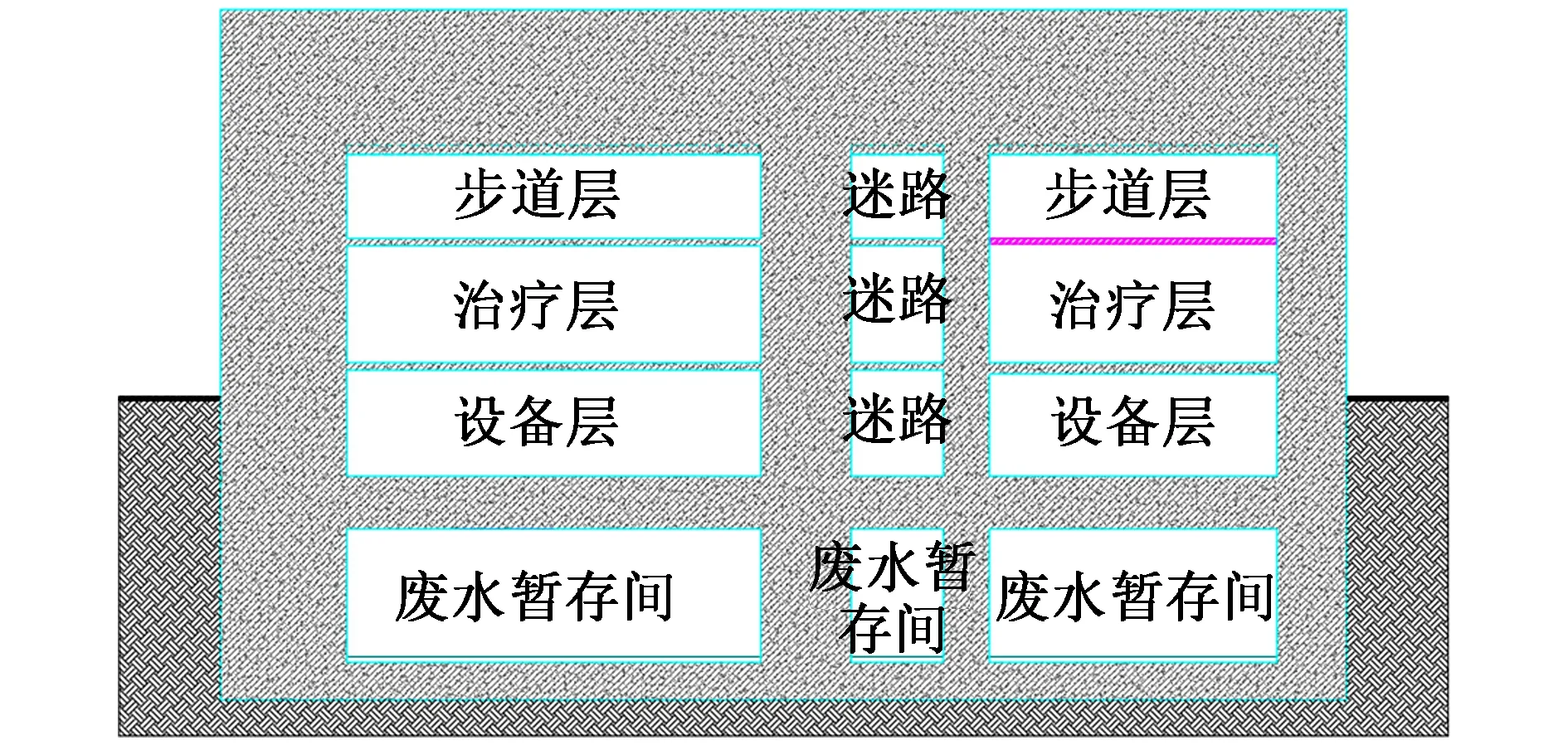

華中科技大學同濟醫院光谷院區配套項目(質子大樓)位于武漢市東湖新技術開發區高新大道501號,南面與高新大道相鄰,西鄰三環線高架。該質子大樓總建筑面積約12 500m2,包含質子加速器機房(見圖1)、直線加速器機房、回旋加速器機房、磁共振加速器機房、PET(CT/MR)、辦公室、會議室等配套用房。小型化質子加速器如圖1所示。質子機房剖面如圖2所示。

圖1 小型化質子加速器(單位:m)

圖2 質子機房剖面

3 組織管理重難點

1)大體積混凝土溫度控制難 小型化質子加速器區域構件尺寸普遍>2m,應控制水化熱、結構內外溫差、最大中心溫度等使其滿足規范要求,避免裂縫產生。

2)大體積混凝土收縮控制難 應調整骨料顆粒級配、砂率及添加外加劑的含量,把握混凝土的生產、澆筑和養護,避免混凝土收縮產生裂縫。

3)配置32kN/m3重混凝土難 國外鐵礦石受國際形勢影響,購置風險大、價格昂貴、容重大、易下沉,尋找國內優質鐵礦石,且滿足粗骨料密度配置要求難度大。

4)配置滿足耐久性要求的混凝土難 該結構設計年限50年,在輻射作用下,極大影響混凝土壽命,對混凝土的耐久性配置要求高。

基于以上難點,各參建單位從混凝土原材料控制、配合比設計優化,混凝土生產、施工、測溫及養護方面進行研究,保證小型化質子加速器防輻射大體積重混凝土的施工質量。

4 重混凝土制備技術

4.1 混凝土原材料控制技術

大體積混凝土所用原材料應性能穩定,符合相關現行國家和行業規范、標準和規定要求。此外,應考慮環境條件影響,使配制的混凝土滿足施工、力學、體積穩定性、耐久性及防輻射功能要求。混凝土原材料重點控制指標如下。

1)水泥

采用P·O42.5、中低水化熱水泥,有利于控制混凝土內部的水化熱及溫升。

2)粉煤灰

采用Ⅱ級粉煤灰。摻適量粉煤灰,不僅可以改善混凝土的和易性和泵送性能,且有利于降低混凝土水化熱,延遲熱峰。

3)礦粉

采用S95礦粉,摻入適量礦粉可改善混凝土流動度,降低水泥水化熱,提高混凝土抗滲能力、后期強度,改善混凝土內部結構,提高抗滲和抗腐蝕能力。混凝土摻入磨細礦粉后能延緩膠凝材料的水化速度,使混凝土的凝結時間延長。

4)磁鐵礦石粗骨料

防輻射混凝土骨料宜采用磁鐵礦,不得使用赤鐵礦、褐鐵礦、黃鐵礦(影響成型效果)。鐵礦石粗骨料宜采用二級或多級級配骨料混配而成,以滿足顆粒級配要求。

骨料原材料選取主要考慮顆粒級配、粒型、表觀密度、有害物質含量、Fe3O4含量等。基于此項標準,項目考察國內外10余家磁鐵礦石廠家,發現國內磁鐵礦質量一般,難以滿足項目需求。進口磁鐵礦各項指標較好,但成本高,不能保證供應足量。

項目通過第1道初選(選出雜質)、礦石第2道磁選(選出滿足要求的鐵礦石)、顆粒級配第3道篩選(選出滿足顆粒級配的鐵礦石)工序,最終選出的鐵礦石質量較高,相關均質性、容重、壓碎值、有害雜質、表觀密度等(>4 200kg/m3)均符合重混凝土對鐵礦石的要求。

5)鐵礦石細骨料

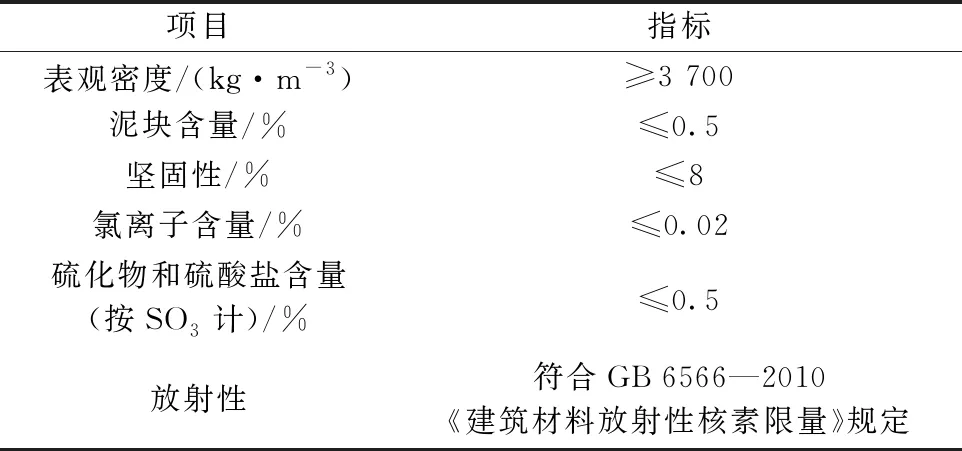

鐵礦石細骨料細度模數和顆粒級配、石粉含量和有機物含量應符合JGJ 52—2006《普通混凝土用砂、石質量及檢驗方法標準》,并符合如表1所示的規定。

表1 鐵礦石細骨料參數要求

6)普通細骨料

普通細骨料應符合GB/T 14684—2022《建設用砂》,宜采用吸水率低、空隙率小的潔凈中粗砂,細度模數宜為2.4~2.8,不應低于2.3或高于3.0,顆粒級配應符合Ⅱ區要求。砂中含泥量≤3.0%,泥塊含量≤1.0%,不得使用海砂、山砂及風化嚴重的多孔砂。

7)外加劑

考慮重混凝土使用表觀密度大的磁鐵礦石制備混凝土,一旦控制不好可能導致骨料下沉、漿骨分離等問題,進一步增加大體積混凝土結構裂縫控制難度,嚴重時導致貫穿裂縫,從而影響混凝土結構防輻射性能。為此,項目團隊聯合高校研究制備專用外加劑,具有高固含量、高減水率、高流動性、高穩健性的特點,確保混凝土具有較好流動性,同時不離析、不泌水、骨料沒有下沉。

8)專用抗裂劑

溫度應力在超大體積混凝土結構開裂中起主導作用,而混凝土溫控問題更突出,僅依靠單一現有膨脹劑產品已不能很好地解決混凝土溫度收縮問題。

為此,針對現有材料的膨脹歷程、混凝土溫度歷程、收縮歷程嚴重不匹配等問題,研究出大體積混凝土裂縫控制專用抗裂劑、混凝土(溫控、防滲)高效抗裂劑,從而雙重調控溫度歷程與膨脹歷程。溫度歷程調控是從水泥水化進程干預角度,通過調控化學外加劑,協同摻和料水化放熱特性,降低水泥水化加速期的放熱速率,為結構散熱贏得時間,從而削弱溫峰和溫降過程,降低開裂風險。膨脹歷程調控是基于實體結構變形歷程特點,利用不同膨脹特性的膨脹組分(氧化鈣、氧化鎂),實現分階段、全過程補償收縮。同時,利用水化熱調控材料和氧化鈣、氧化鎂類膨脹劑復合,可延緩結構升溫速率,避免膨脹劑膨脹速率過快,為建立有效膨脹和膨脹壓應力儲存贏得時間,增強補償收縮效果。

9)拌合用水

拌合用水應符合JGJ 63—2006《混凝土用水標準》,檢驗頻率應符合GB 50201—2012《土方與爆破工程施工及驗收規范》的規定。

4.2 混凝土配合比設計

配合比設計在滿足強度及摻和料摻量要求的基礎上,為提高混凝土抗裂性能,設計思路如下。

1)通過摻入礦物摻和料進行合理搭配優化,盡可能降低水泥與膠凝材料用量,大幅度減少水化放熱量,有利于控制混凝土收縮與開裂風險。

2)合理控制混凝土的水膠比與最大用水量,降低自由收縮帶來的不利影響。

3)在此基礎上進一步摻加適量的高效抗裂劑,優化放熱歷程,削弱水化放熱溫峰值和早期放熱量,且產生膨脹補償混凝土的自收縮與溫降收縮,通過改善水化速率與收縮歷程,協同調控提升抗裂性,抑制混凝土開裂。

4)減水型聚羧酸高性能減水劑的28d收縮率比≤100%,不增大混凝土收縮,可改善混凝土工作性能,提高其密實度、力學性能與耐久性。另外在混凝土中適當引氣可提高混凝土均質性、泵送性能及極限拉伸值,改善混凝土和易性,防止澆筑時浮漿過多引起混凝土開裂。

基于小型化質子加速器主體結構混凝土抗裂性需求,結合混凝土配合比設計原則,結合類似工程經驗與仿真計算結果,確定墻體混凝土開裂風險最高,頂板次之,底板開裂風險最小的結論,應重點分析控制此部位的配合比。

4.3 混凝土試配驗證

在滿足混凝土工作性能、力學性能、耐久性能與抗裂性能的基礎上,根據多次試配驗證,確定混凝土配合比,將磁鐵礦石+磁鐵礦砂作為粗骨料,主要用于小型化質子加速器區域施工。重混凝土澆筑試驗段如圖3所示。

圖3 重混凝土澆筑試驗段

4.4 混凝土耐久性試驗

對重混凝土進行抗凍試驗、抗滲試驗、收縮試驗(非接觸法)、抗氯離子滲透試驗、早期抗裂試驗,其各指標均滿足重混凝土性能要求。

5 混凝土質量保證措施

5.1 生產設備改造升級措施

1)將生產線攪拌機葉片全部更換為全新耐磨葉片,用于重混凝土攪拌生產。

2)加固處理骨料下料倉、稱斗,保證鐵礦砂、石的上料安全。

3)專倉堆放磁鐵礦砂、石,防止污染。

4)生產線一用一備,避免出現事故影響混凝土聯系供應。

5.2 生產前準備措施

1)生產前1周用高壓水槍沖洗清理鐵礦砂、石料倉,有效隔離其他材料,避免受到污染。

2)鐵礦砂、石要求使用翻斗貨車運輸,并加蓋篷布防雨。進貨數量應當充足,滿足施工需求并留有余量。

3)鐵礦砂、石到站后,通知施工方派人監督過磅,實驗室快速檢測砂、石含水率(提前約定好含水率范圍)。

4)鐵礦砂、石從出廠到進料,需進行嚴格的質量檢測,從外觀、含水率、密度等方面進行復檢,提前1周組織普通大體積抗裂混凝土專用砂、石骨料陸續進場,根據計劃方量提前足量備料。

5)提前5d騰倉準備進料專用抗裂劑和專用減水劑,每條生產線預留1個粉料倉和1個減水劑罐。

5.3 混凝土生產保證措施

1)專門生產線中,當小型化質子加速器中心的混凝土生產時,其他項目混凝土一律停止生產。

2)專門生產線專一生產重混凝土,重混凝土每盤按1.5m3生產,攪拌時間延長至2min。

3)所有罐車單趟裝載重混凝土6~8m3,放料完畢前,司機嚴禁沖洗下料斗,嚴禁加水。

5.4 混凝土運輸

1)場外運輸 擬采用多條備選運輸線路進行調度,通過及時關注GPS信息,確保混凝土供應免受交通影響。同時,為避免早晚高峰期擁堵,施工前選定備用路線。

2)場內運輸 安排專人值班,指揮現場交通,避免混凝土泵車堵車現象。

5.5 混凝土澆筑

1)混凝土泵選型

本工程混凝土澆筑量大、澆筑質量要求高,不允許出現冷縫、裂縫等,確定采用汽車泵進行現場泵送。混凝土泵車設置處,場地應平整堅實、道路暢通、供料方便,距離澆筑地點近,便于配管,接近排水設施,供水、供電方便,不影響施工道路通暢。

2)混凝土澆筑措施

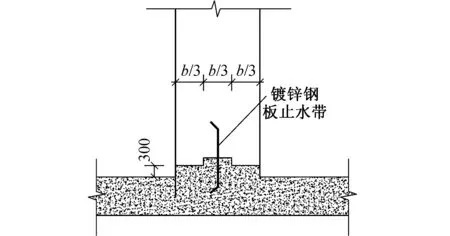

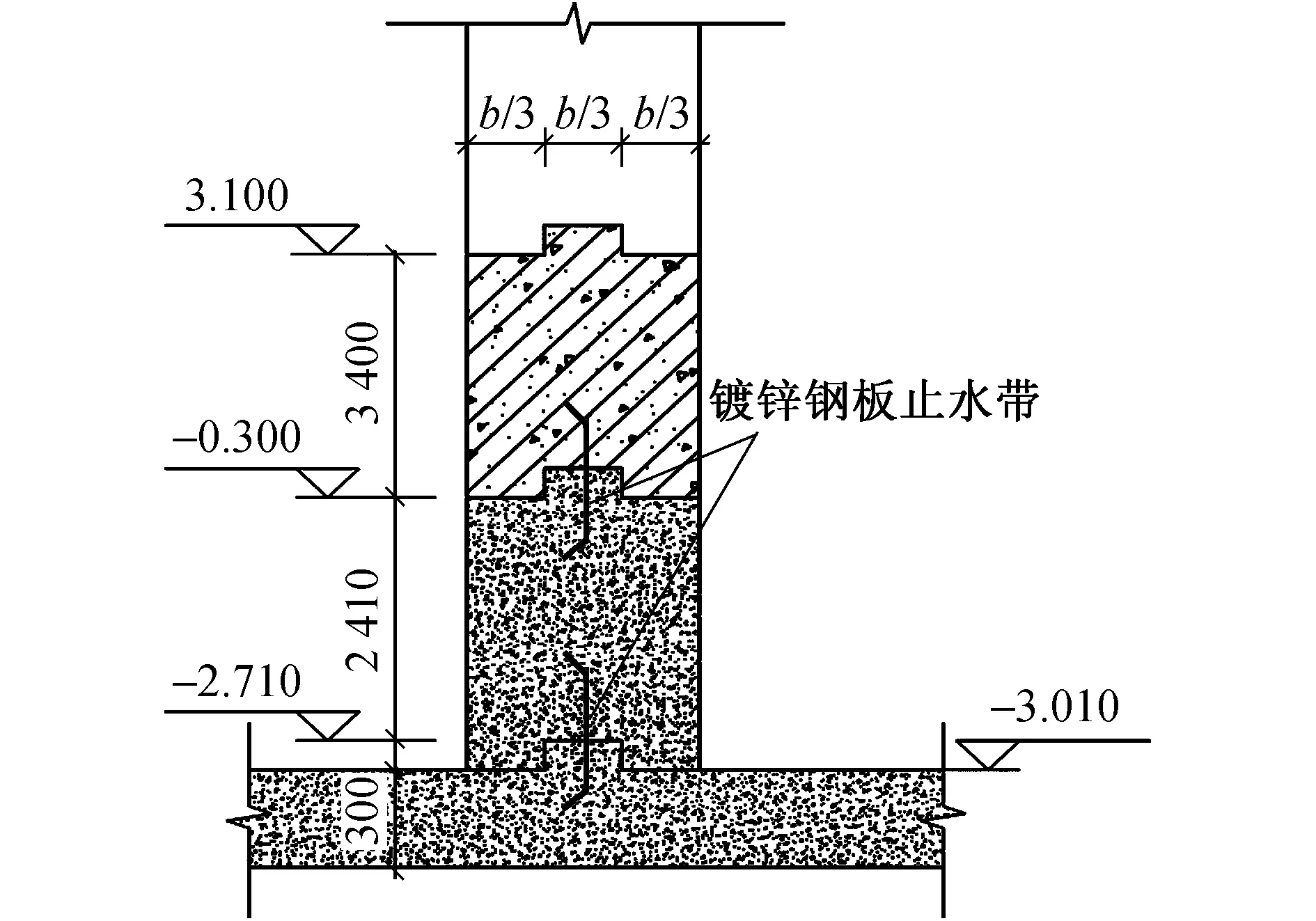

采用斜向推進、分層澆筑的方法澆筑底板混凝土,每層澆筑厚度約500mm,由遠端向泵方向斜向推進組織施工。墻體按每層300mm厚分層澆筑。在2種混凝土交界處布置鋼絲網,同時澆筑。重混凝土先澆筑,始終保持重混凝土比普通大體積混凝土高30~40cm,以免普通大體積混凝土流入重混凝土區域,影響整體防輻射性能。為保證混凝土澆筑質量,避免施工縫對輻射的影響,所有側墻水平施工縫采用凸字形處理,對標高低于0.500m的施工縫配備鍍鋅鋼板止水帶(見圖4)。小型化質子加速器區域水平結構均一次澆筑成型,避免產生豎向施工縫。

圖4 水平施工縫凸字形處理

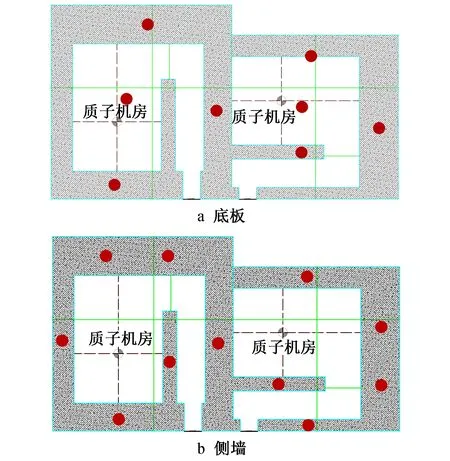

5.6 混凝土測溫

將測溫點盡量布置在易開裂部位,真實反映混凝土澆筑體內最高溫升、里表溫差、降溫速率及環境溫度。測溫點布置如圖5所示。澆筑后1~3d,每2h測1次;澆筑后4~7d,每4h測1次;澆筑后7~14d,每12h測1次。

圖5 測溫點布置

5.7 混凝土養護

養護方法決定混凝土成型后內部有無大量裂縫產生,可防射線泄漏。

1)墻體表面混凝土帶模養護并覆蓋保溫棉,進行噴霧保濕,養護時間≥28d。

2)頂板與底板混凝土采用薄膜養護并覆蓋保溫棉,進行噴霧保濕,養護時間≥28d。

6 結語

1)為保證32kN/m3重混凝土順利配制,通過對磁鐵礦進行3道篩選,選擇滿足要求的磁鐵礦石。添加礦粉、粉煤灰等降低混凝土水化熱,研發外加劑及抗裂劑,保證混凝土性能滿足要求,選擇黃砂、水泥等保證原材料質量。嚴格把控原材料質量,保證重混凝土質量。

2)為保證混凝土澆筑質量,施工前澆筑樣板段,驗證配合比的合理性。對生產設備進行改造升級,安排專門生產線、材料堆場、運輸車輛,以保證混凝土順利生產,澆筑過程中水平施工縫采用凸字形進行處理,樓板斜向推進、側墻分層澆筑,避免漏水及冷縫產生。

3)澆筑完成后埋設測溫點,根據測溫點數據選擇合理的保溫措施,墻體混凝土選用帶模養護、覆蓋保溫棉,并噴霧保濕的養護方案,板面混凝土選用薄膜養護、蓋保溫棉,噴霧保濕的養護方案,保障混凝土養護質量。

該小型化質子加速器機房從2021年12月15日開始插入底板施工,歷經113d(跨春節),于2022年4月6日完成頂板澆筑,混凝土成型質量、裂縫控制、過程測溫、強度檢測等指標經過監理及第三方檢測滿足相關規范要求,實現重混凝土防輻射、抗滲漏、低收縮、高密度、高均勻性等特殊要求。