多層疊加醫療加速器機房施工技術*

林華敏,劉 飛,宋 雙,王梅杰,黃心穎,王義志,王 健

(1.中建三局集團有限公司工程總承包公司,湖北 武漢 430064; 2.華中科技大學同濟醫學院附屬同濟醫院,湖北 武漢 430030)

1 工程概況

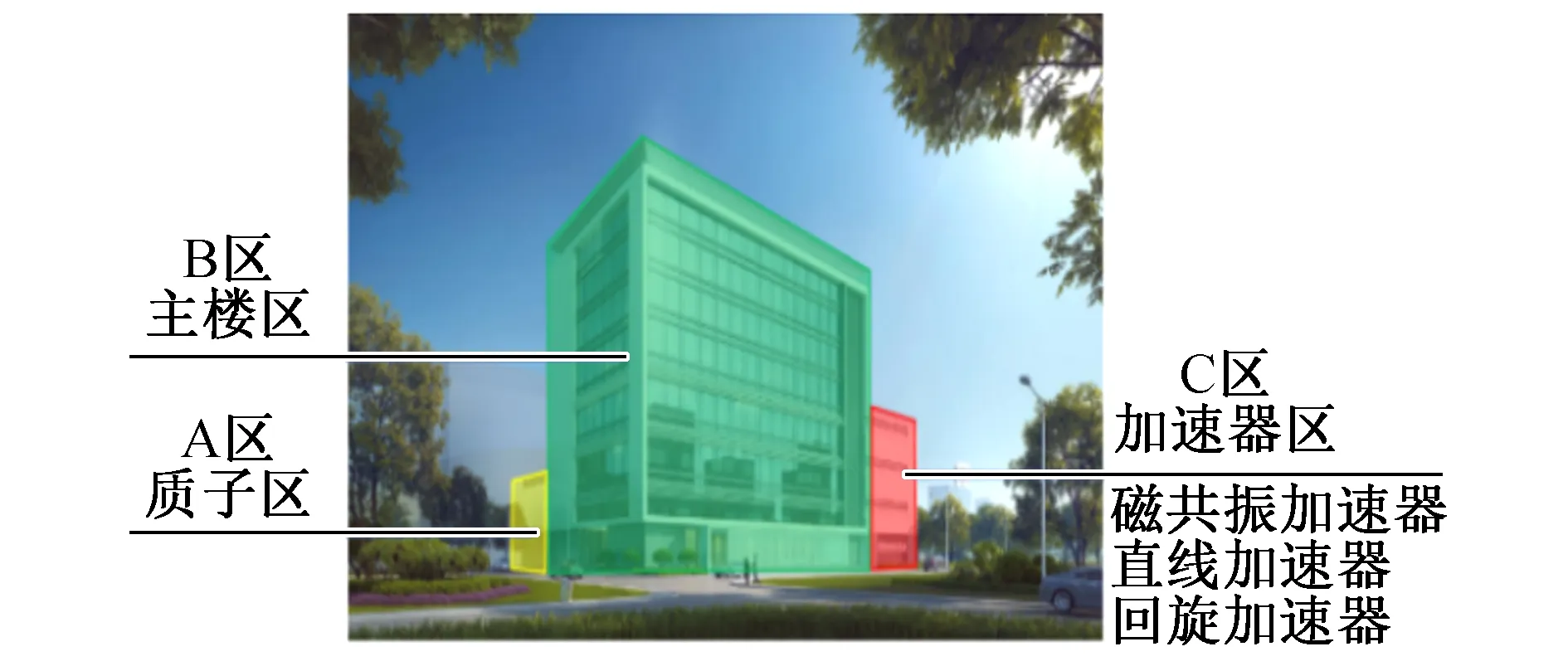

華中科技大學同濟醫院光谷院區配套項目(質子大樓)總占地面積2 178m2,在此空間內需建設回旋加速器、直線加速器及磁共振加速器等配套機房,為滿足加速器的使用空間,采用3層疊加式加速器機房結構形式。本項目加速器設3類,為醫院特殊功能(強輻射)房間。質子大樓效果如圖1所示。

圖1 質子大樓效果

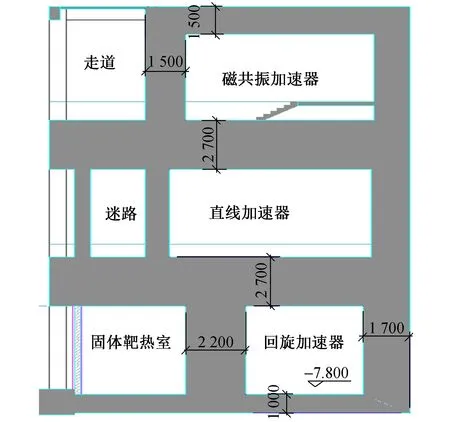

疊加式加速器機房中,回旋加速器位于地下室1層,直線加速器位于1層,磁共振加速器位于2層,其剖面如圖2所示。

圖2 疊加式加速器機房剖面

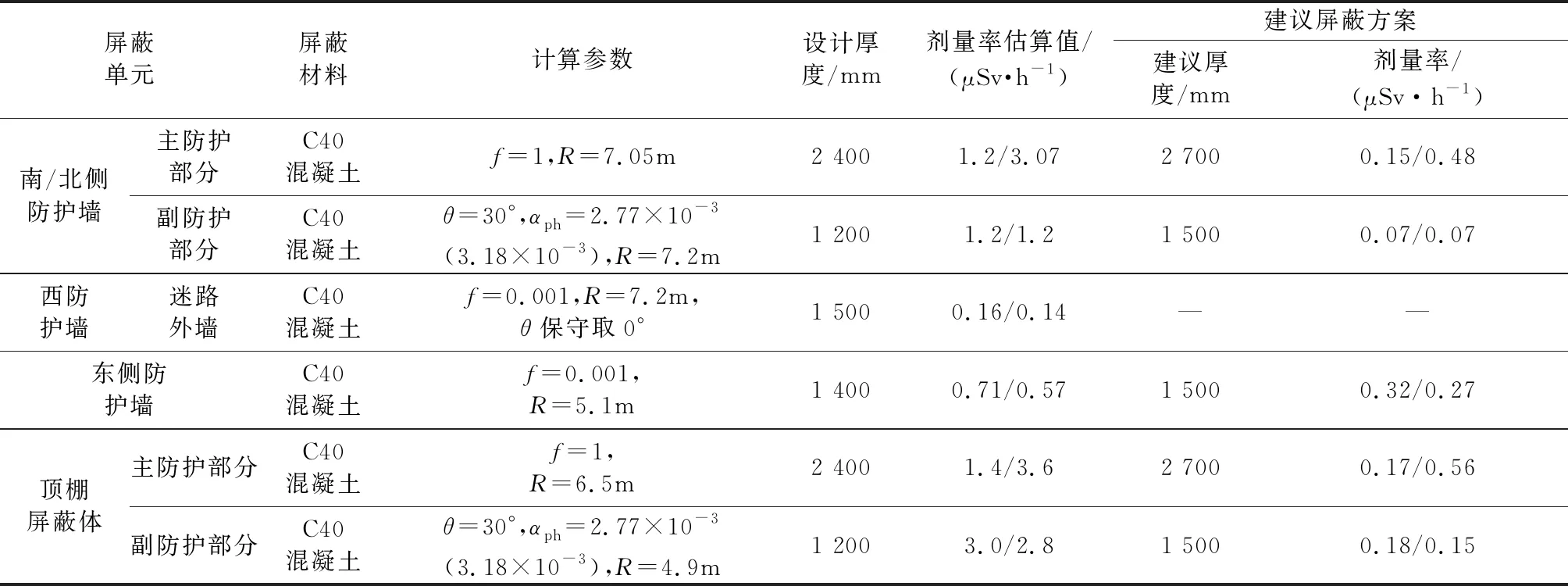

加速器機房采用現澆鋼筋混凝土剪力墻結構,使用C40混凝土(地下部分采用C40/P12混凝土),從側墻、頂棚、底板等6面防護著手,根據加速器輻射當量計算混凝土厚度。加速器機房結構厚度如表1所示,f為泄漏輻射比率;R為輻射源點至關注點的距離(m);θ為散射角度;αph為散射因子。

表1 加速器機房結構厚度

2 多層疊加醫療加速器機房施工重難點

2.1 大體積混凝土施工

加速器的使用功能要求(放射防護)極大地增加結構抗裂、抗滲施工難度,且需控制超厚板、超厚墻大體積混凝土的溫度,當結構厚度達到2m(局部3m)時,應控制混凝土水化熱,減小內外溫差,避免出現裂縫。

2.2 高精度預埋件施工

該加速器機房采用現澆鋼筋混凝土剪力墻結構,因后期開槽、開孔難度大,直線貫穿開孔將導致射線泄露,且加速器配套設施較多,接駁管線復雜,需要在結構內預埋套管,精度要求高,方可保證施工功能需求。

2.3 施工縫射線泄露控制

多層疊加醫療加速器機房混凝土達5 000m3,無法一次性澆筑完成,施工縫的留置直接影響整個結構的放射防護效果,如何有效避免射線泄露,施工縫的處理是重點。

2.4 高大模板支撐施工

施工多層疊加醫療加速器機房頂板時,經計算得到樓板厚度,為保證防輻射效果,避免上下樓層的加速器相互影響,樓板厚度均為2.7m,對支撐架體承壓能力要求極高。

采取分段式施工方法,由下而上、層層遞進,在保證結構施工質量的同時可提高施工效率,每層機房施工部署如圖3所示。

圖3 每層機房施工部署

3 超厚墻板混凝土制備及養護技術

多層疊加醫療加速器機房樓板最厚為2 700mm,墻最厚為2 200mm,屬于大體積混凝土。應重點控制原材料配合比,后期溫控、養護措施應到位。

3.1 配合比

本工程大體積混凝土需要高性能減水劑及混凝土抗裂劑,經過大量的試驗進行篩選優化,在滿足混凝土工作性能、力學性能、耐久性能與抗裂性能的基礎上,根據多次試配驗證,確定每立方米混凝土配合比如下:水泥250kg、粉煤灰99kg、中砂820kg、碎石1 060kg、水105kg、抗裂劑31kg、減水劑8.5kg。

3.2 專用減水劑

超厚墻板大體積混凝土澆筑一旦控制不好,可能導致骨料下沉、漿骨分離等問題,進一步增大控制大體積混凝土結構裂縫的難度,嚴重時導致貫穿裂縫,影響混凝土結構的防輻射性能。為此,采用蘇博特PCA-Ⅰ專用外加劑,具有高固含量、高減水率、高流動性、高穩健性等優點,在確保混凝土具有較好流動性的同時不離析、不泌水且骨料不下沉。根據試驗來看,現場混凝土澆筑質量較好。

3.3 專用抗裂劑

溫度應力在超大體積混凝土結構開裂中起主導作用,依靠單一的現有膨脹劑不能解決混凝土溫度收縮問題,針對現有材料膨脹歷程、混凝土溫度歷程、收縮歷程嚴重不匹配的問題,采用蘇博特HME-V混凝土(溫控、防滲)高效抗裂劑,從而雙重調控溫度歷程與膨脹歷程。

溫度歷程調控是從水泥水化進程干預角度,通過調節水泥水化放熱速率調控化學外加劑,協同摻和料水化放熱特性,一方面降低水泥水化加速期的熱速率,為結構散熱爭取時間,從而削弱溫峰和溫降過程,降低開裂風險。膨脹歷程調控基于實體結構變形歷程特點,利用不同膨脹特性的膨脹組分(氧化鈣、氧化鎂)實現分階段、全過程的補償收縮。同時,水化熱調控材料和氧化鈣、氧化鎂類膨脹劑進行復合反應,可延緩結構升溫速度,增強補償收縮效果。

3.4 控溫和養護

1)拆模前后進行 混凝土澆筑完成后,頂面開始第1次收漿抹面并覆蓋水能量薄膜,薄膜上面噴霧,以保持濕潤狀態,等待6~8h后立即進行第2次收漿抹面,然后繼續覆蓋水能量薄膜并噴霧,混凝土初凝后進行第3次收漿抹面,覆蓋≥3道保溫棉,最后在保溫棉上再覆蓋1層彩條布。墻體結構頂面采用覆蓋土工布+灑水保濕養護的方法,側表面直接使用帶木模板進行保溫養護,養護時間根據溫度監測結果進行確定。

2)拆模時間 墻體結構帶模養護時間≥7d,具體依據監測結果確定拆模時間,避免內表溫差最大時和環境溫度最低時拆模,宜在白天氣溫較高時拆模。

3)監測混凝土溫度 測溫點根據混凝土厚度均勻分布設置,豎向間距中,最底部測溫探頭距底板底面50mm,上部探頭距底板面50mm,中間部分間距應≤500mm(見圖4)。

圖4 結構測溫點布置

4)墻體拆模后養護 底板覆蓋塑料薄膜+保溫棉,側墻表面使用防護材料,在立面混凝土表面涂刷養護液+保溫棉進行保溫、保濕養護。根據測溫結果動態控制保溫棉厚度,溫度較低時應增加保溫棉厚度,溫度較高時應減少保溫棉厚度。

4 超厚樓板鋼筋施工要點

1)超厚樓板施工要點

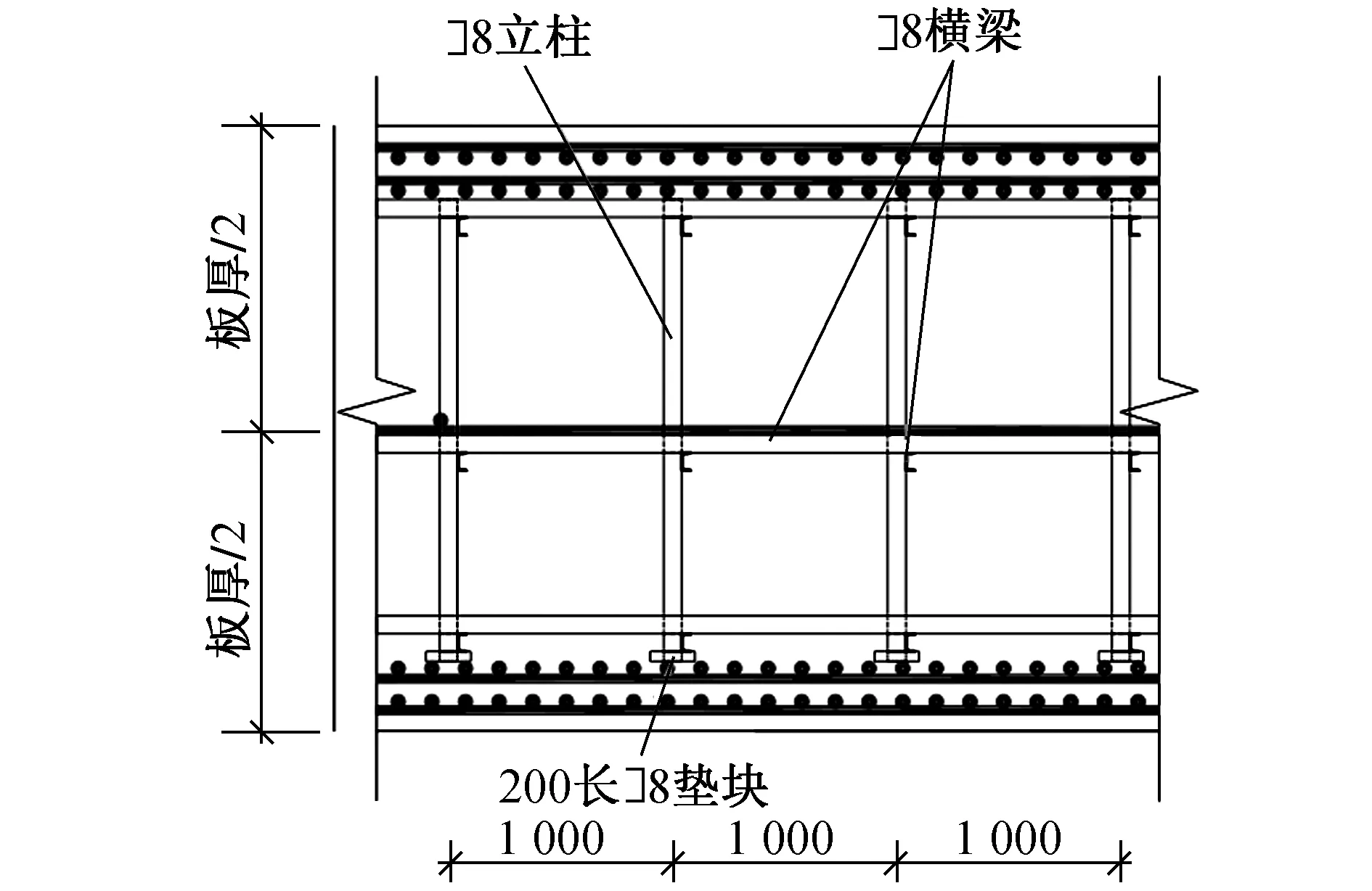

鋼筋施工流程如下:鋼筋定位放線→放置鋼筋墊塊→綁扎底筋→焊接200mm長槽鋼墊塊(開口朝上)→焊接槽鋼立桿→焊接第1道槽鋼橫梁→焊接第2道槽鋼橫梁→綁扎板中鋼筋→焊接第3道槽鋼橫梁→綁扎面筋。鋼筋內支撐布置如圖5所示。

圖5 超厚樓板鋼筋內支撐布置

2)超厚墻體鋼筋施工要點

施工該機房墻體鋼筋時,應設置水平向、豎向鋼筋定位梯子筋,梯子筋與墻身豎向鋼筋焊接,為防止鋼筋內撐頭長時間外露產生銹蝕,影響混凝土結構,模板拆除后應人工剔除外露鋼筋頭,并使用氧焊割掉,再使用同強度等級水泥砂漿進行封閉。

5 結構模板支撐體系施工要點

5.1 高支模架體整體搭設體系

為保證超厚樓板的穩固性,采用φ60承插型盤扣式鋼管支架。經過架體強度、抗剪密度、撓度及立桿穩定性驗算,確定該機房內架體立桿間距為600mm×600mm,水平步距為1.0m,其中最上一道步距控制為0.5m,小梁采用50mm×100mm木方進行滿搭,主梁采用I14,并采用18mm厚木模板。

5.2 側墻支撐體系

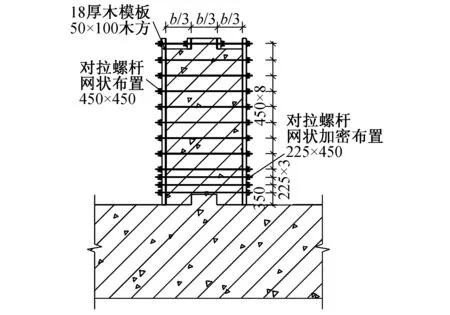

側墻由18mm厚木模板+50mm×100mm@200mm木方+φ48.3鋼管+對拉螺木進行加固,對拉螺栓間距450mm×450mm,底部4道加密螺栓間距225mm×450mm(見圖6)。

圖6 超厚墻體模板加固布置

6 預留預埋施工要點

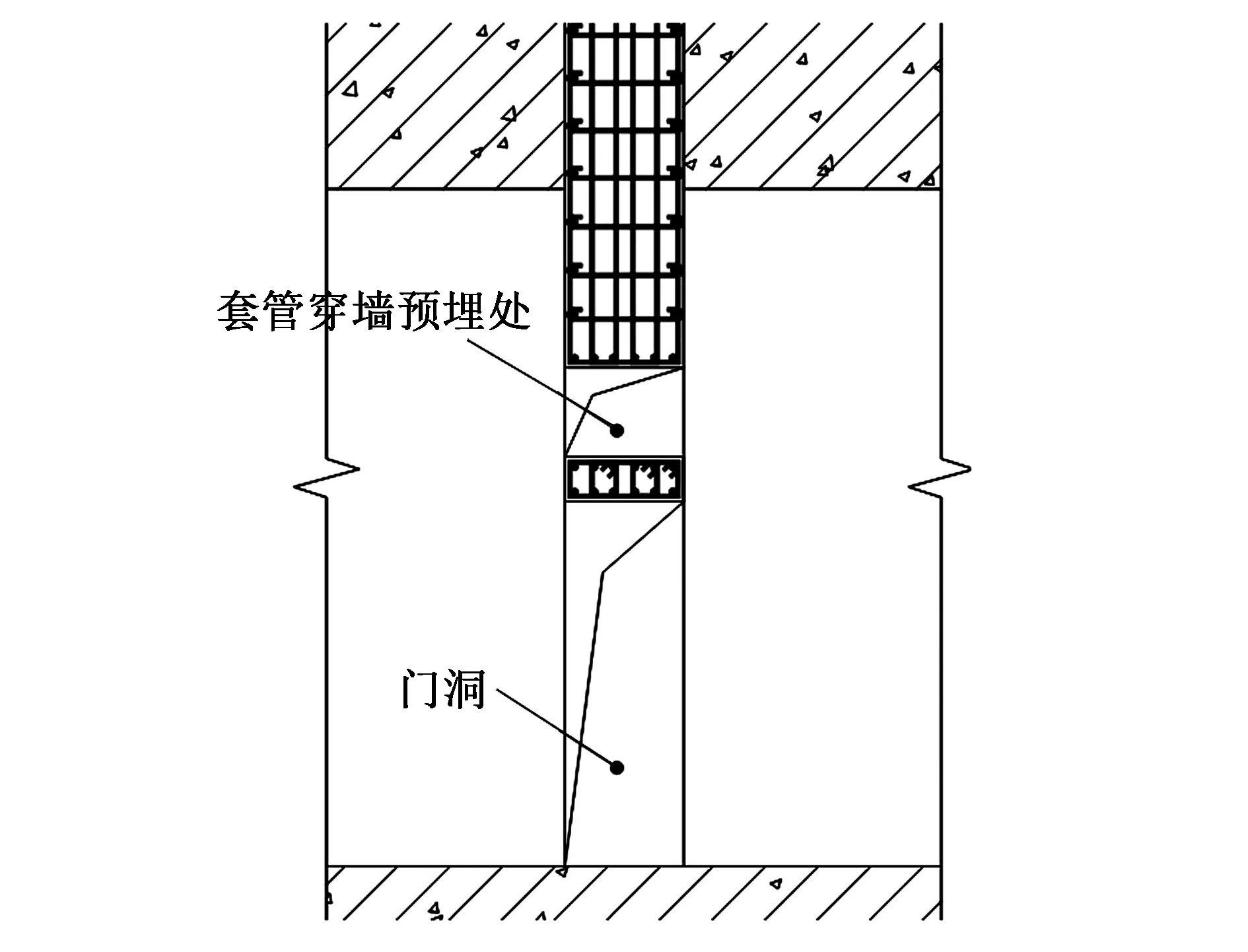

根據加速器使用需求,進行BIM綜合排布,對穿底板、墻體部位預埋相應套管,進行精準定位,墻體內鋼筋錯綜復雜,為保證結構穩定性和套管空間,墻體內單獨留置過墻部位不綁扎鋼筋,待套管固定后仍采用混凝土進行一次澆筑(見圖7)。

圖7 墻體穿墻套管預留示意

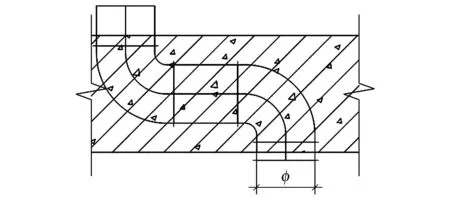

為避免加速器射線從套管內泄露,需在墻體中上翻、橫穿或者斜向、S形彎曲布置套管(見圖8)。

圖8 墻體內套管布置

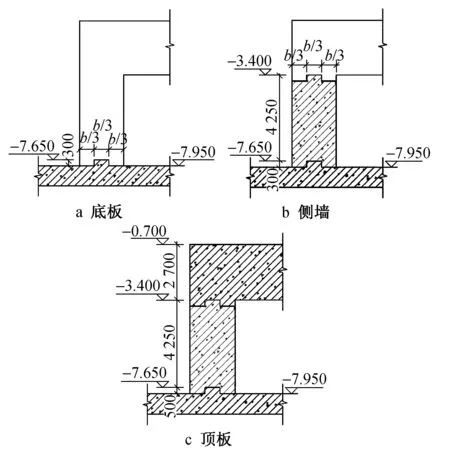

7 細部節點處理

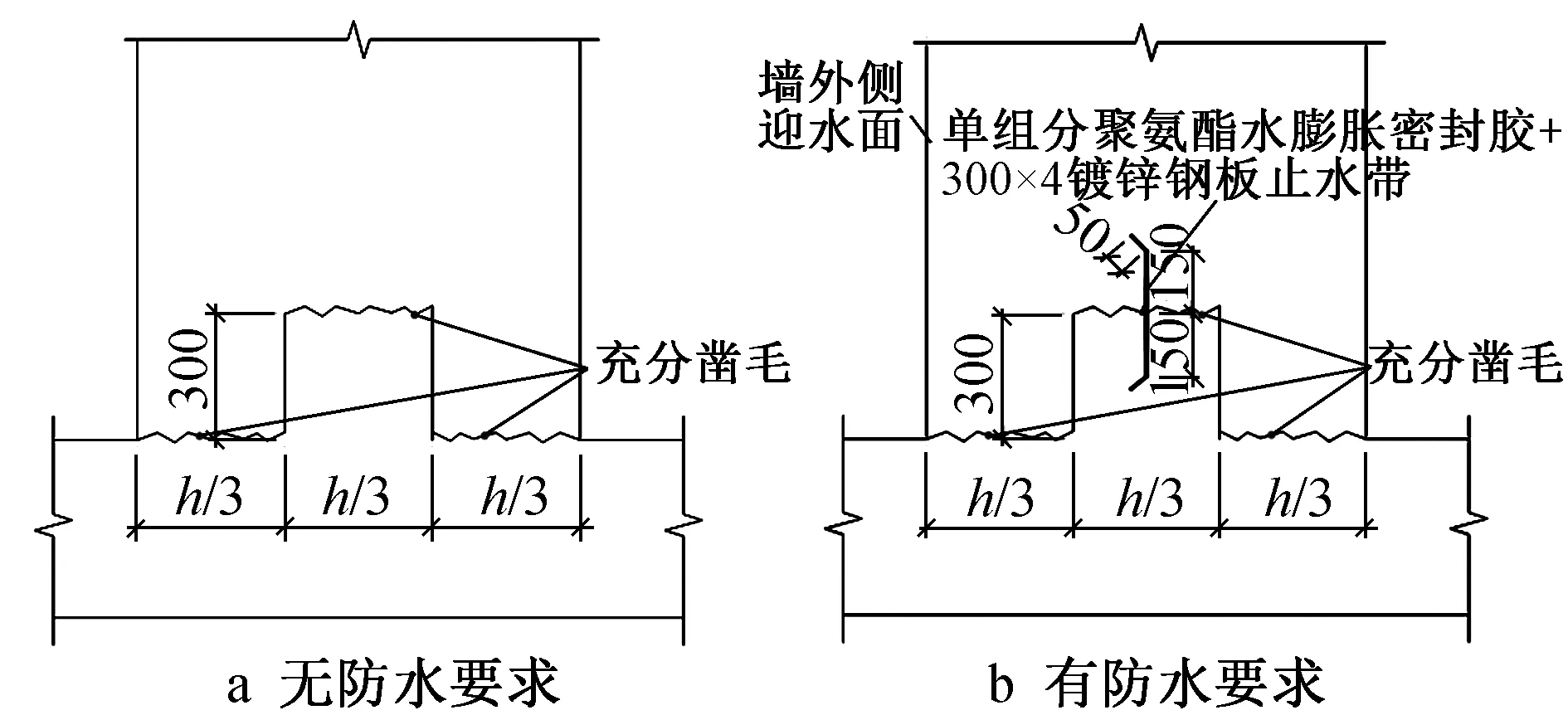

為保證混凝土澆筑質量,避免施工縫影響防輻射效果,所有側墻水平施工縫均采用企口進行處理,與地下室側墻相連的側墻施工縫需配備鍍鋅鋼板止水帶,如圖9所示。施工縫凸起300mm,留置寬度為墻厚的1/3,兩側采用對拉螺栓加固模板。

圖9 施工縫企口處理節點

8 結語

建設小型化質子加速器機房和配套設施是需要充分條件的,在已建設完成的有限院區空間中,較難容納需求空間較大的加速器機房,若疊加加速器機房可解決該問題。本文根據不同加速器的特點進行相應設計,整合到同一棟建筑中,滿足各自的施工需求。

加速器的正常運行包括水冷機、緊密空調及熱室等配套設備,具有大量復雜管線,為保證超厚混凝土結構的防輻射效果,不宜采用后開槽、開孔施工工藝,故全部采用預埋套管的形式,將套管加工成為S形、Z形等,代替直線形的普通套管。同時在結構混凝土施工過程中,采用企口形施工縫,代替平面形施工縫,避免加速器射線直穿墻體,在保證加速器正常運轉的同時做好防輻射措施。

回旋加速器、直線加速器、磁共振加速器3層疊加式加速器機房自2021年10月30日開始插入施工,至2022年3月30日完成結構封頂,經過業主、監理、廠家及第三方復核,結構垂直度及預埋件精度均滿足要求,實施效果良好。