非同心雙層輪輻狀空間鋼結構施工技術

張建基

(廣東省六建集團有限公司,廣東 佛山 528000)

1 工程概況

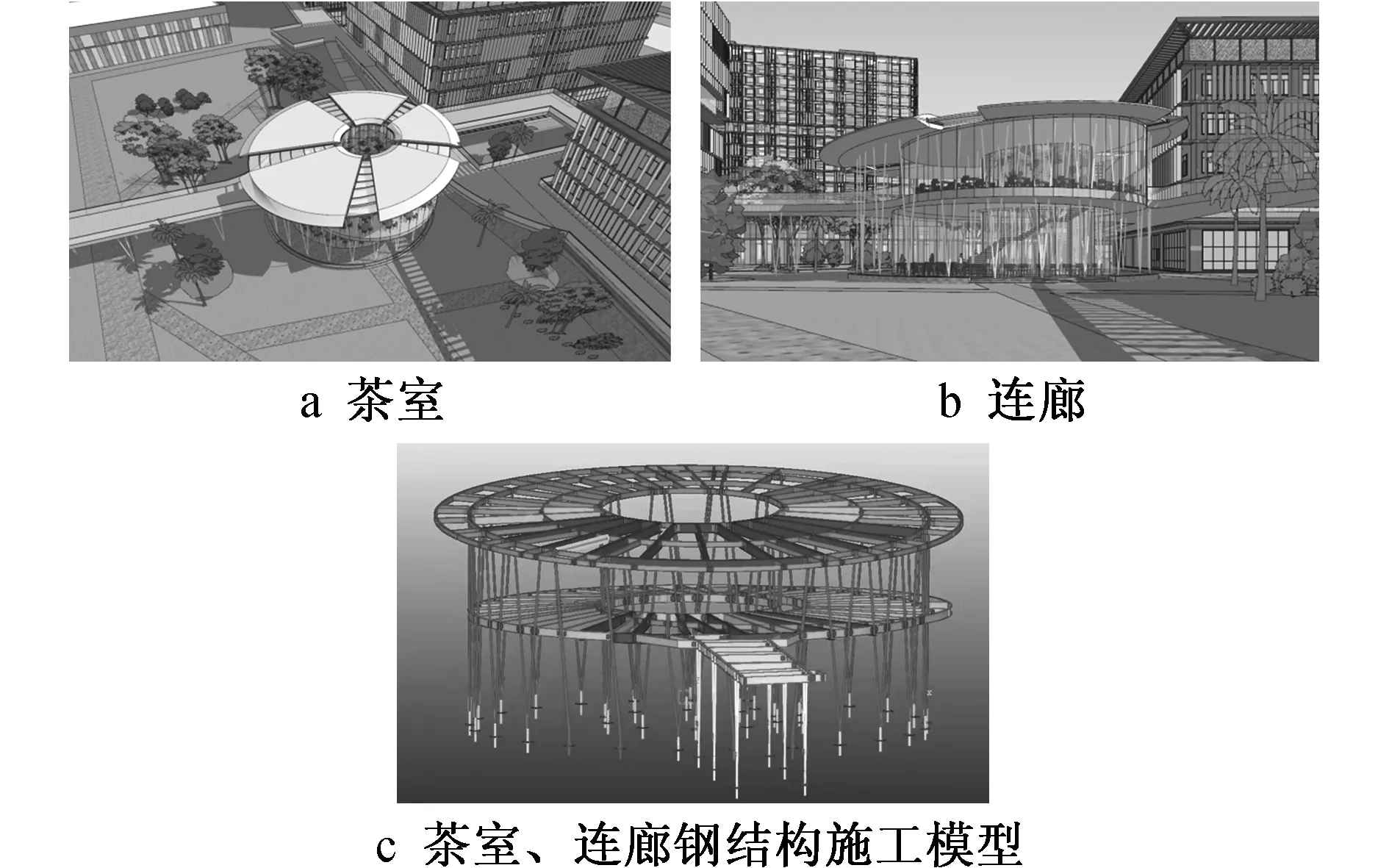

季華實驗室二期建設項目位于廣東省佛山市南海區環島南路,其中A8棟工程(茶室、連廊)建筑層數均為地上2層,建筑高度13.1m,建筑面積3 887.77m2,異形鋼結構茶室建筑投影面積530m2(見圖1)。鋼結構建筑耐久年限等級為二級,主體結構使用年限為50年,建筑耐火等級為二級,建筑抗震為標準設防類別,抗震設防烈度為7度,設計基本地震加速度為 0.1g,建筑場地類別為Ⅲ類。A8棟工程建筑為鋼框架結構,結合整個試驗區的布置和造型,位于中央花園核心處,是科研人員休閑場所,也是園區景觀重要組成部分。幕墻構件由淺色金屬鋁板與樓層間鑲板構成。為保證玻璃面的完整統一,可將開啟窗扇隱藏在窗戶邊框內,開啟窗扇可自然通風和排煙。采用低能耗幕墻玻璃,并在內庭院幕墻處增加開啟窗扇通風,通過立面構件減少直射陽光,減少空調數量,降低能耗,確保可持續發展的同時保證使用者視線貫通。

圖1 季華實驗室二期建設項目A8棟工程

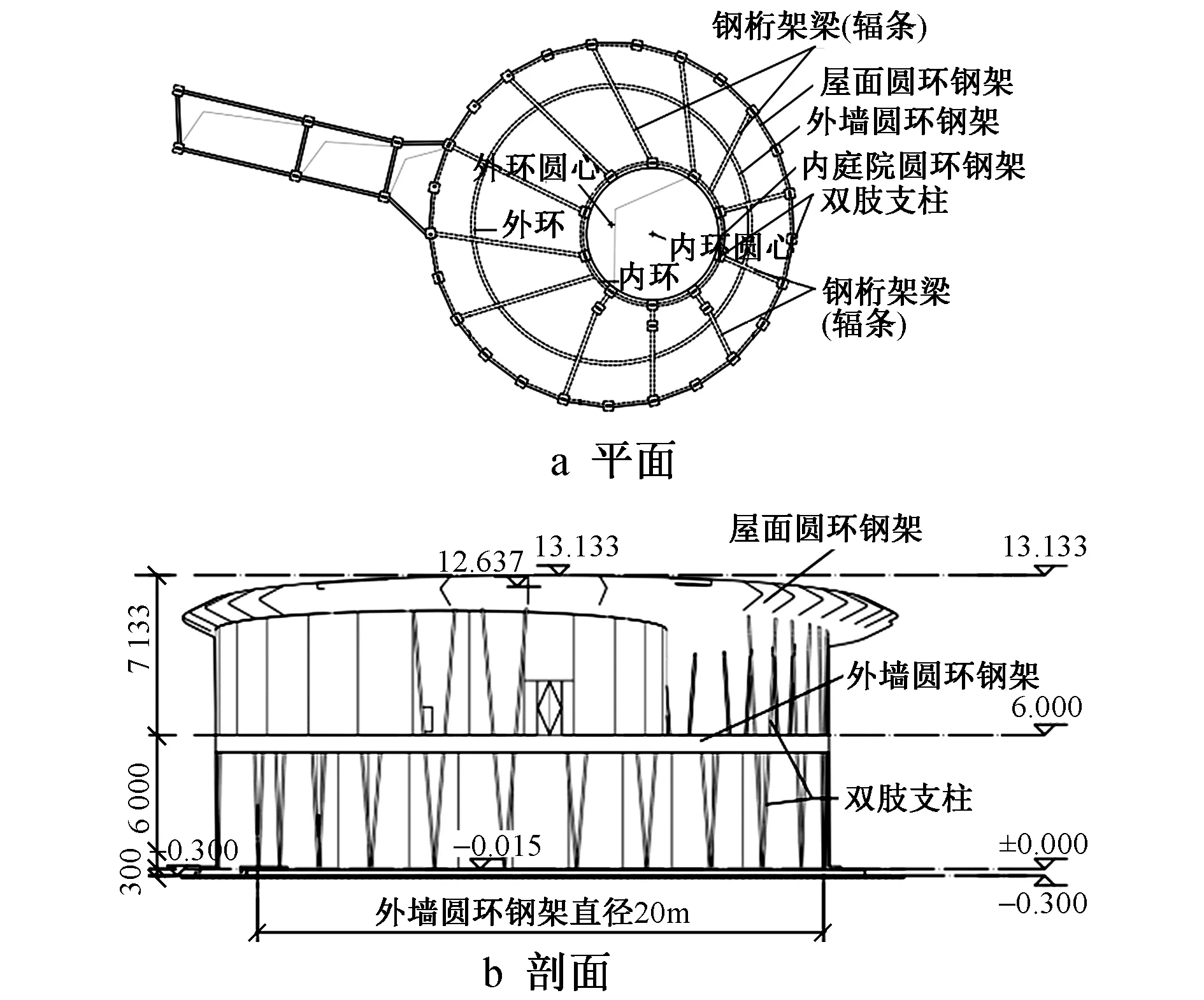

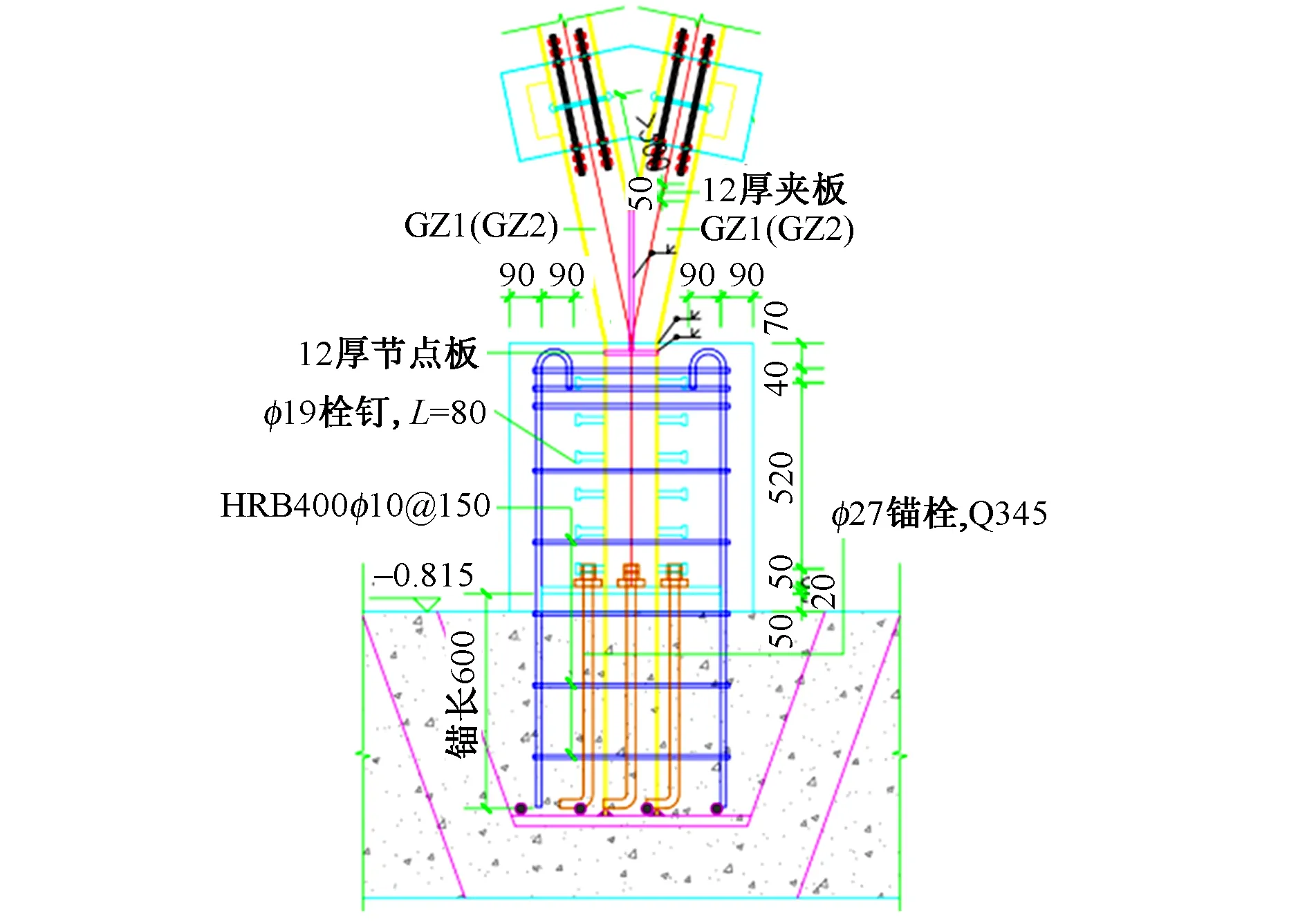

為實現建筑外立面、內庭院等復雜功能,呈現科學技術產業園的獨特景觀,作為科學技術產業園的代表性建筑,茶室采用非同心雙層輪輻狀空間鋼結構,通過78根雙肢支柱和若干根鋼梁形成穩定結構(見圖2)。鋼結構由上、下2層輪輻狀圓環鋼架組成,每個輪輻狀圓環鋼架由3個圓形鋼梁和輻條構成,分別為屋面、外墻及內庭院圓環鋼架,直徑分別為26,20,10m,圓心不在同一軸線上,輪輻狀圓環由多角度雙肢支柱支承。雙肢支柱如圖3所示。

圖2 A8棟工程平面和剖面

圖3 雙肢支柱

2 關鍵施工技術

茶室項目按非同心雙層輪輻狀空間鋼結構設計要求,各主支柱通過地腳螺栓固定在預埋件上,雙肢支柱在工廠制作加工并相貫焊接后,再吊裝焊接固定于預埋支柱上,環形梁先逐段點焊固定在雙肢支柱上,各段環形梁采用高強螺栓相連,校正完畢后再將雙肢支柱與梁滿焊連接,逐層施工柱、梁。

2.1 BIM及數控相貫線切割技術

各構件開料長度及尺寸不便于通過平、立、剖面2D圖紙直接確定,需結合空間建模獲取雙肢支柱與型鋼梁各單件構件的開料長度、尺寸、弧度等參數,各支腿為雙肢支柱(V形柱),鋼管間相貫口連接形狀不規整,開料、焊接難度大。

應用BIM技術,針對工程結構特點和特殊要求,創建鋼結構施工模型,用于深化設計,進行數字化、模擬化、協同化、可視化施工全過程跟蹤。根據鋼結構模型模擬施工過程,結合施工現場,考慮吊裝能力及安裝等因素,確定鋼構件單件尺寸,控制加工構件長度、質量、端口相貫線等參數。異形構件參數通過數控技術輸入數控相貫線切割機,自動制作鋼構件,能精確切割多支腿鋼節點相貫切口位置。

2.2 免棱鏡全站儀測量技術

異形鋼結構工程外形復雜、平面曲線化,且2個輪輻狀圓環鋼架不平行,為內徑非同心圓筒體空間構造,增加頂層各梁、柱及圓心定位測量難度。由于異形鋼結構造型復雜、高空作業危險,施工期間操作平臺、腳手架林立,通視條件不好,易破壞控制點,且鋼結構安裝軸線多,需控制各柱與圓形鋼梁節點、立柱夾角,安裝精度要求高。由于鋼結構觀測多為高空目標,為避免高空設置觀測標志帶來人身安全隱患,因此選用普通全站儀結合免棱鏡全站儀測量技術方案。

根據BIM模型,雙肢支柱部分長柱頂至天面,部分短柱頂至2層環形梁。安裝時先2層后天面,安裝2層鋼結構時,長柱露出2層結構易觀察,可采用普通全站儀測量長柱頂面的棱鏡片。由于施工現場視線障礙較多,吊裝時無法從地面控制點觀測部分棱鏡片,如短柱柱頂受操作平臺影響通視條件不好,采用觀測柱頂下1m標志方法,建立BIM模型,根據免棱鏡全站儀通視標志點快速得到相應坐標,完成棱鏡片無法觀測及部分獨立吊裝柱、梁的空間定位,精確定位各鋼構件,且可復核安裝后的位置。

2.3 多角度、全方位鋼構件連接技術

鋼結構支柱是管形,主梁為型鋼構件,相貫線切割面在高空散拼時易產生誤差,需進行二次調整,在施工現場進行組裝焊接易產生焊接變形,導致整體變形甚至坍塌。鋼結構安裝工程量大、各構件尺寸不統一、構件間拼裝接口不一致增大施工難度。

運用多支腿鋼節點安裝與鋼構件多角度、全方位焊接技術,可減少安裝焊接誤差、優化工期。通過焊接工藝評定試驗確定焊接工藝參數,鋼柱與梁夾角處設置臨時斜撐定位,鋼節點與主桁架對接焊接,坡口為帶內襯板U形坡口,該坡口形式可減少焊縫斷面,減小根部與面部間的收縮差,有效防止接口焊應力面不均產生撕裂現象。采用半自動CO2焊接、多層多道的對稱焊接方法,減小焊接變形。

3 工藝原理

異形鋼結構工程外形復雜、平面曲線化,各構件形狀尺寸、角度不統一,特別是端口相貫線不規則。利用BIM模型模擬施工過程,確定各鋼構件制作加工尺寸。利用BIM模型審閱設計方案,精確反映構件尺寸、端口形狀等數據,減少錯誤和疏漏。將空間數據信息納入模型后,可直接展示建筑面貌,迅速進行復核、校正。

數控相貫線切割機適用于在管材上切割圓柱正交、斜交、偏心交等相貫線孔、方孔、橢圓孔,并能在管端部切割與之相交的相貫線。運用數控相貫線切割技術,可精準、快速制作鋼構件,解決鋼構件無法對齊接合位置、偏移等問題。

鋼結構安裝軸線多,控制各柱與圓形鋼梁節點、立柱夾角尤為重要,因此測量定位精確非常關鍵。當通視條件不好時,利用BIM模型依據免棱鏡全站儀通視的標志點可快速得到相應坐標,準確定位各鋼構件節點坐標并復核,最大限度減少鋼構件安裝誤差,較好地監測異形鋼結構整體變形。

鋼構件安裝連接是施工過程中的重要環節,運用多角度、全方位鋼構件連接技術能確保安裝環節的精確性,減少安裝焊接誤差。

4 施工工藝流程

施工工藝流程為:施工準備→創建鋼結構施工模型→數控相貫線切割機開料、制作→測量定位→異形鋼結構安裝連接→安裝后檢測。

5 施工操作要點

5.1 創建鋼結構施工模型,確定構件參數

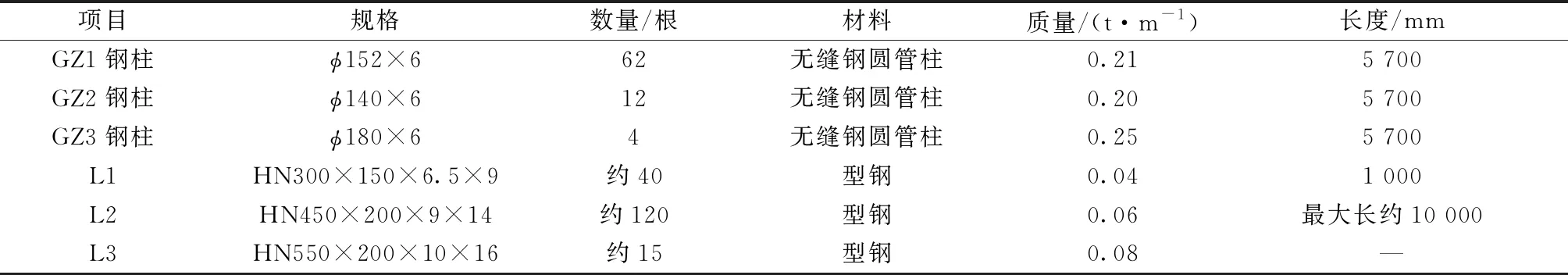

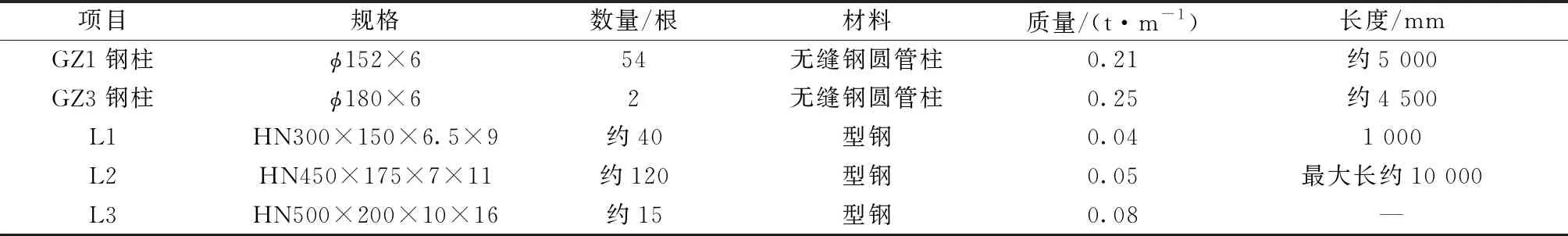

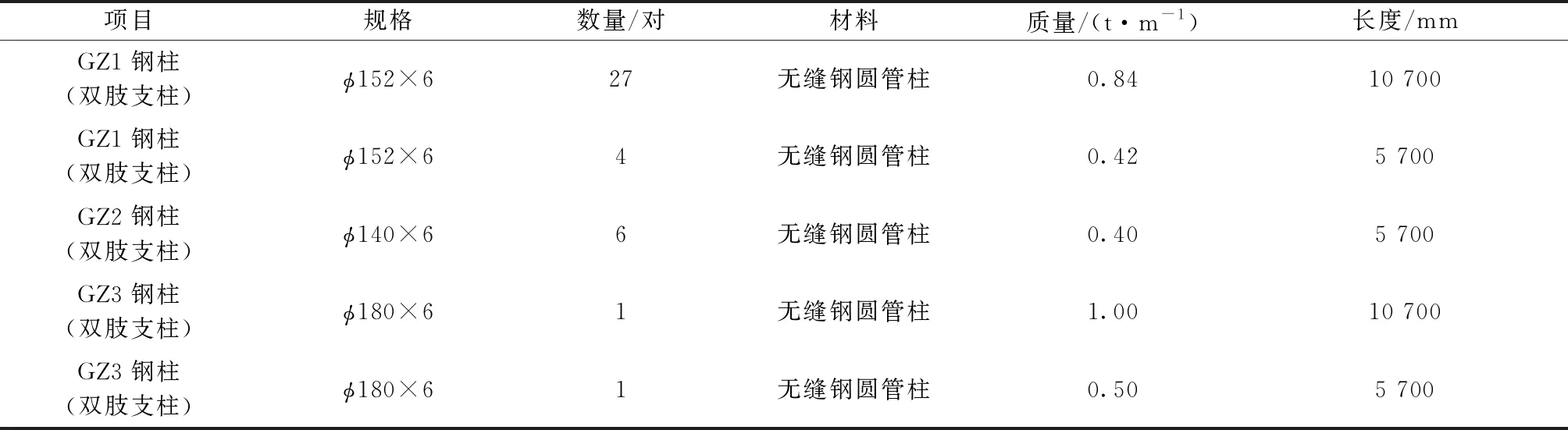

針對工程結構特點和特殊要求,創建鋼結構BIM施工模型,模擬柱和梁的吊裝、固定等施工過程,確定深化詳圖,根據鋼構件尺寸、節點位置等參數(見表1~3),制作、組裝鋼桁架分段,考慮現場吊裝能力,確定鋼構件單件尺寸,控制加工構件的長度、質量、端口相貫線等參數,為方便吊裝、安裝,單件構件加工尺寸一般為4.5~10m,荷載<20kN。依據以上原則在工廠內焊接雙肢支柱,減少現場焊接工作量,相比現場施工,大幅提高雙肢支柱的尺寸、角度等控制質量。采用20t起重機,鋼構件最不利荷載為10kN,構件高13m,異形鋼結構1,2層的輪輻狀空間鋼結構外環半徑為10m,起重機距建筑物外邊6m。當吊臂長25.1m,作業半徑16m時,起重機的起吊能力為20kN,滿足使用要求。

表1 第1段首層參數

5.2 數控相貫線切割機開料、制作

通過CNC數控輸入鋼構件及鋼管尺寸等參數,機器自動切割鋼構件相貫線、連接口等,數控中彎曲梁、多軸梁柱接頭、柱腳三向鋼管一次切割拼裝到位。利用深化軟件系統,直接讀出多向鋼構件軸向參數,一次彎制、切割、拼裝到位。

5.3 測量定位

利用BIM模型得出節點坐標,采用普通全站儀結合免棱鏡全站儀測量技術方案,異形鋼結構安裝測量分為地面拼裝測量、空中吊裝測量和安裝后檢測等。

5.3.1鋼結構網格地面拼裝測量

非同心雙層輪輻狀空間鋼結構的空中形態不同,需將空間設計坐標投影轉換至地面,作為異形鋼結構構件地面拼裝及安裝后檢測的控制線。在地面距離異形鋼結構數米安置2臺S1級全站儀,建立縱橫控制基準線。然后根據異形鋼結構地面坐標,采用全站儀按極坐標法放樣支撐點平面位置。

由于全站儀距觀測目標僅數米,采用雙極坐標法測量2組坐標,結果表明,點位誤差≤±2mm;采用鋼尺檢測部分球心距離,與設計距離誤差控制在±3mm內。

5.3.2空中吊裝測量

空中柱安裝,即雙肢支柱頂面精確定位,是本工程技術的重難點。

普通全站儀空中吊裝測量時,直接在至天面的長柱頂面粘貼棱鏡片,并采用雙極坐標法測量地面拼裝坐標,采用BIM模型將各棱鏡片在地面的拼裝坐標反算至空間設計坐標,吊裝過程中僅需監測棱鏡片三維坐標即完成定位。

免棱鏡全站儀采用觀測柱頂下1m標志方法,對部分獨立吊裝柱、梁進行空間定位。在支撐點上放置雙肢支柱,并在雙肢支柱頂面安放觀測標志,精確觀測柱頂平面坐標,及時調整其平面位置;采用S05級精密水準儀測量雙肢支柱頂面高程,調整其頂面高度。最后采用2臺全站儀,按雙極坐標法測量雙肢支柱頂面坐標,并焊接連接桿件固定各環梁。

表2 第2段2層參數

表3 雙肢支柱參數

吊裝測量時,將數臺S05,S1級全站儀安放在地面控制點上,按雙極坐標法同步觀測棱鏡片或球心的三維坐標。由于全站儀內預存各點三維坐標,利用全站儀放樣功能可實時調整鋼結構空間姿態,完成上弦球的安裝定位工作。

5.3.3安裝后檢測

鋼結構施工過程中,應調節垂直和水平位置至設計位置,安裝到位后,用全站儀捕捉空間三維坐標,監測最大理論變形的位置,并與設計位置進行對比。結果表明,調整施工方案和控制安裝過程中,施工誤差符合安裝和設計要求,可保證鋼結構質量。

5.4 多角度、全方位鋼構件連接技術

按設計要求及施工方案,環形梁先逐段點焊固定在雙肢支柱上,各段環形梁采用高強螺栓連接,待校正完畢后,再將雙肢支柱與梁完全焊接,逐層向下施工柱、梁。

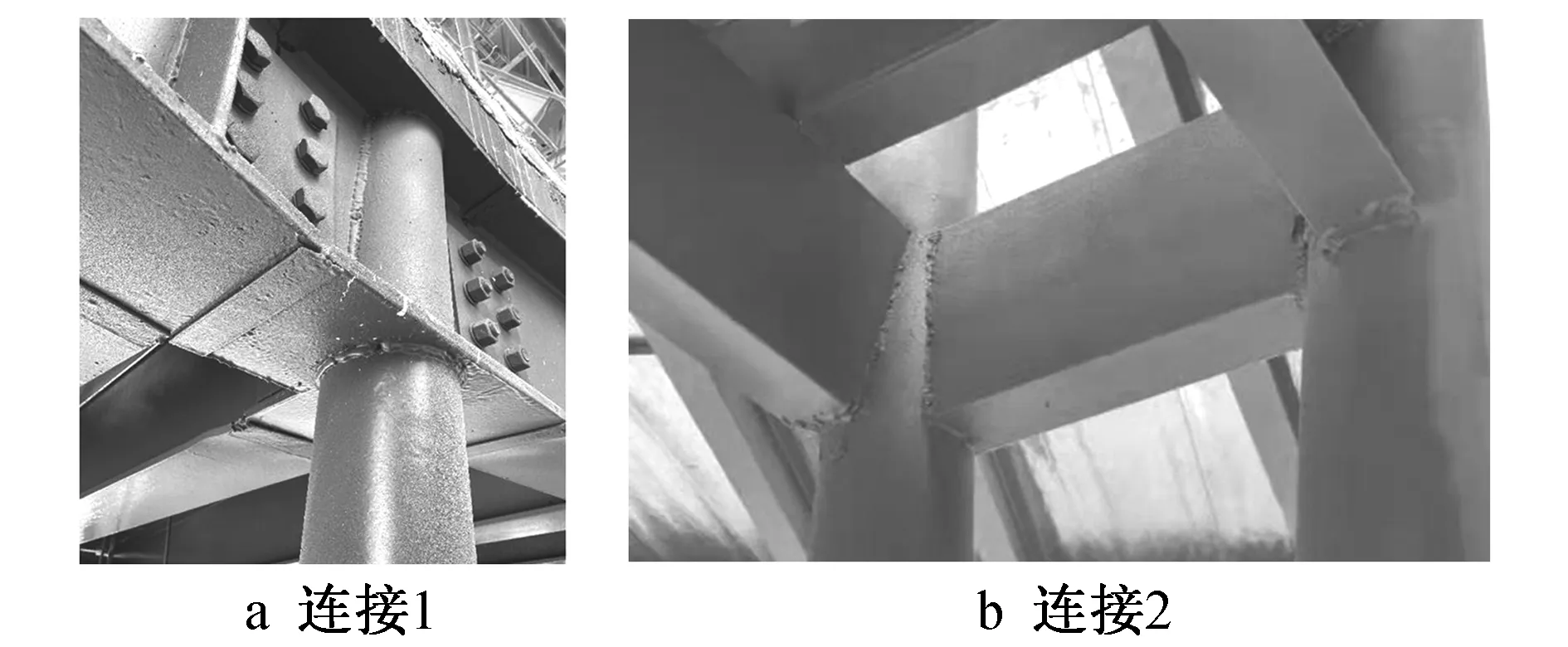

由于鋼結構具有多根支腿,形態各異、結構復雜,每根支柱與不同鋼構件連接,在施工現場組裝焊接時易產生焊接變形甚至整體變形,因此鋼結構安裝運用多角度、全方位鋼構件連接技術,能控制整個鋼結構構件的安裝精度(見圖4)。

圖4 柱梁多角度、全方位連接

鋼節點與圓管柱對接焊接時,使用帶內襯板的U形坡口,可減少焊縫斷面,減少根部與面部間的收縮差,有效防止接口焊面應力不均產生撕裂現象。

采用半自動CO2焊接技術,焊條型號為大西洋CHW-60C,可隨時遠距離手控電壓、電流變幅的CO2焊機,可滿足高空作業全方位焊接需要頻繁調整電壓、電流的要求。先安裝粗桿(熱輸出量大),再安裝細桿,平面力求對稱施焊,按仰焊→仰立焊→立焊→立平焊→平焊的順序施工,采用多層多道對稱焊接方法,減小焊接變形。

環形H型鋼下方搭設點式鋼管腳手架,H型鋼吊裝到斜鋼管格構柱位置后,利用高強螺栓固定,在H型鋼分段連接部位設置若干千斤頂,以調整環形H型鋼位置,直至滿足設計要求。

6 結語

在季華實驗室二期項目A8棟工程中,對非同心雙層輪輻狀空間鋼結構施工展開研究,全面分析鋼結構制作、安裝、測量難點,綜合應用BIM模型確定構件參數、數控相貫線切割機開料,普通全站儀結合免棱鏡全站儀測量技術及多支腿鋼節點安裝與鋼構件多角度、全方位焊接技術,解決非同心雙層輪輻狀空間鋼結構外形復雜,材料制作、測量定位、構件安裝難題,并介紹綜合施工技術的工作原理,闡述異形鋼結構制作、安裝工藝流程及技術要求。結果表明,工程方案及技術要求滿足施工安全和質量要求,可保證施工整體進度。