基于六西格瑪方法的管理應(yīng)用實(shí)踐

邱 莉,趙博偉

(成都飛機(jī)工業(yè)(集團(tuán))有限責(zé)任公司,成都 610092)

六西格瑪管理是一項(xiàng)以數(shù)據(jù)為基礎(chǔ),追求完美的質(zhì)量管理方法。西格瑪是一個希臘字母σ的中文譯音,統(tǒng)計(jì)學(xué)用來表示標(biāo)準(zhǔn)偏差,即數(shù)據(jù)的分散程度。對連續(xù)可計(jì)量的質(zhì)量特性:用“σ”度量質(zhì)量特性總體上對目標(biāo)值的偏離程度。幾個西格瑪是1種表示品質(zhì)的統(tǒng)計(jì)尺度。任何一個工作程序或工藝過程都可以用幾個西格瑪表示。六個西格瑪可解釋為每一百萬個機(jī)會中有3.4個出錯的機(jī)會,即合格率為99.999 66%[1-2]。

六西格瑪旨在持續(xù)改進(jìn)企業(yè)業(yè)務(wù)流程、實(shí)現(xiàn)顧客滿意的管理方法。其通過系統(tǒng)、集成地改進(jìn)管理流程,對現(xiàn)有管理流程進(jìn)行定義(Define)、測量(Measure)、分析(Analyze)、改進(jìn)(Improve)和控制(Control),即DMAIC流程,消除流程中的缺陷或不增值項(xiàng),從而提高管理質(zhì)量、服務(wù)水平,并且降低成本,縮短項(xiàng)目運(yùn)轉(zhuǎn)周期等,以達(dá)到增強(qiáng)企業(yè)競爭力,客戶滿意的目的[3-5]。

應(yīng)用六西格瑪方法的管理應(yīng)用,即為找到影響項(xiàng)目運(yùn)行、管理效率的真正需要改進(jìn)的關(guān)鍵問題,通過對全流程的梳理,找出相關(guān)原因,利用分析工具將問題與原因相關(guān)聯(lián),剖析關(guān)聯(lián)強(qiáng)弱程度,直到發(fā)掘出關(guān)鍵的、可解決的影響因子。項(xiàng)目團(tuán)隊(duì)將針對該類原因,通過各項(xiàng)相關(guān)工具方法,采取有效措施解決問題,并找到原因得到控制,管理優(yōu)化提升的目的。

該文主要介紹在某項(xiàng)目的管理應(yīng)用實(shí)踐中,使用六西格瑪方法的流程。

1 定義階段

應(yīng)用六西格瑪方法,第一個階段為定義階段。該階段需對希望解決的問題進(jìn)行充分的認(rèn)知,并對該問題作出具體描述。

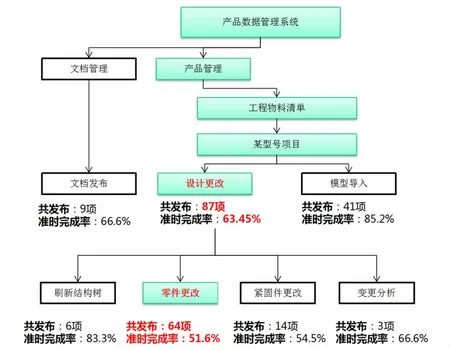

某項(xiàng)目在產(chǎn)品數(shù)據(jù)管理系統(tǒng)的審簽單信息如圖1所示,在1年內(nèi)共發(fā)出審簽單137份,其中設(shè)計(jì)更改審簽單發(fā)布87份,數(shù)量最多,但準(zhǔn)時完成率僅有63.45%,相較于文檔發(fā)布審簽單和模型導(dǎo)入審簽單,是準(zhǔn)時完成率最低的一項(xiàng)。而在設(shè)計(jì)更改審簽單中,又以零件更改審簽單發(fā)布數(shù)量最多,準(zhǔn)時完成率最低。

由圖1可以看出,零件更改審簽單是某項(xiàng)目在產(chǎn)品數(shù)據(jù)管理系統(tǒng)里缺陷占比最大的一項(xiàng),因此,把提高零件更改審簽單的準(zhǔn)時完成率作為優(yōu)先項(xiàng),對其他諸如刷新結(jié)構(gòu)樹、緊固件更改等審簽單將不再單獨(dú)列出來進(jìn)行分析[6]。這樣,團(tuán)隊(duì)就將提高產(chǎn)品數(shù)據(jù)管理系統(tǒng)中審簽單準(zhǔn)時完成率的問題進(jìn)行了具體的定義,定義階段的工作內(nèi)容如圖2所示。

圖1 產(chǎn)品數(shù)據(jù)管理系統(tǒng)審簽單信息

圖2 定義階段具體工作

2 測量階段

應(yīng)用六西格瑪方法,第二個階段為測量階段。該階段主要進(jìn)行測量系統(tǒng)和過程能力的分析。

根據(jù)已明確所需解決的問題,接下來就需要對問題具體指標(biāo)進(jìn)行量化,首先需要對量化過程中的測量系統(tǒng)進(jìn)行分析,接著需要對問題的全流程進(jìn)行梳理,對流程中的每一項(xiàng)過程綜合能力進(jìn)行分析。

“提高零件更改審簽單的準(zhǔn)時完成率”項(xiàng)目團(tuán)隊(duì)首先明確的是,所有數(shù)據(jù)通過產(chǎn)品數(shù)據(jù)管理系統(tǒng)進(jìn)行實(shí)時、全過程控制,數(shù)據(jù)從系統(tǒng)中直接讀取,測量系統(tǒng)可以直接使用,無需進(jìn)一步分析驗(yàn)證。

DM階段過程能力分析結(jié)果如圖3所示。從圖3可以看到,DM階段的技術(shù)能力尺度,即短期能力ZLT=-0.26,技術(shù)控制尺度,即長期能力ZST=0.57,屬于技術(shù)不好,控制好的范圍,屬于過程能力不足,需要改善。

圖3 DM階段過程能力分析結(jié)果

3 分析階段

應(yīng)用六西格瑪方法,第三個階段為分析階段。主要任務(wù)是找出關(guān)鍵因素。

通常通過數(shù)據(jù)分析及運(yùn)用相關(guān)工具,全面排查影響問題的相關(guān)因子之后。通過各項(xiàng)手段,如故障模式及影響分析工具、因果矩陣圖等,對排查出的相關(guān)因子進(jìn)行排序和篩查,篩選出來可能對問題影響較大且存在較大優(yōu)化空間的關(guān)鍵因素。

根據(jù)六西格瑪方法,應(yīng)用特性要因圖,在人、機(jī)、料、法、環(huán)和測6個方面分別找出針對更改審簽單的準(zhǔn)時完成率的19個影響因素。之后通過群策群力,通過優(yōu)先程度、緊急程度及改進(jìn)效果優(yōu)劣的判斷,投票表決后初步篩選出需解決問題的關(guān)鍵因素。

通過管理經(jīng)驗(yàn),或者相關(guān)統(tǒng)計(jì)工具,對關(guān)鍵因子進(jìn)行分析驗(yàn)證。通常在這一階段,需要結(jié)合測量階段的數(shù)據(jù),進(jìn)行統(tǒng)一梳理。根據(jù)數(shù)據(jù)的顯示分布狀態(tài),找到問題和影響因子的具體關(guān)聯(lián),同時對可能存在的極小概率事件導(dǎo)致的數(shù)據(jù)異常作出合理解釋,如該異常無法找到原因,則該異常可能也是關(guān)鍵因素之一。

明確關(guān)鍵因素后,通過頭腦風(fēng)暴、群策群力、投票表決和TRIZ創(chuàng)新方法等,探究能夠?qū)﹃P(guān)鍵因素進(jìn)行優(yōu)化的快速的、可通過分析對比驗(yàn)證的改善措施。

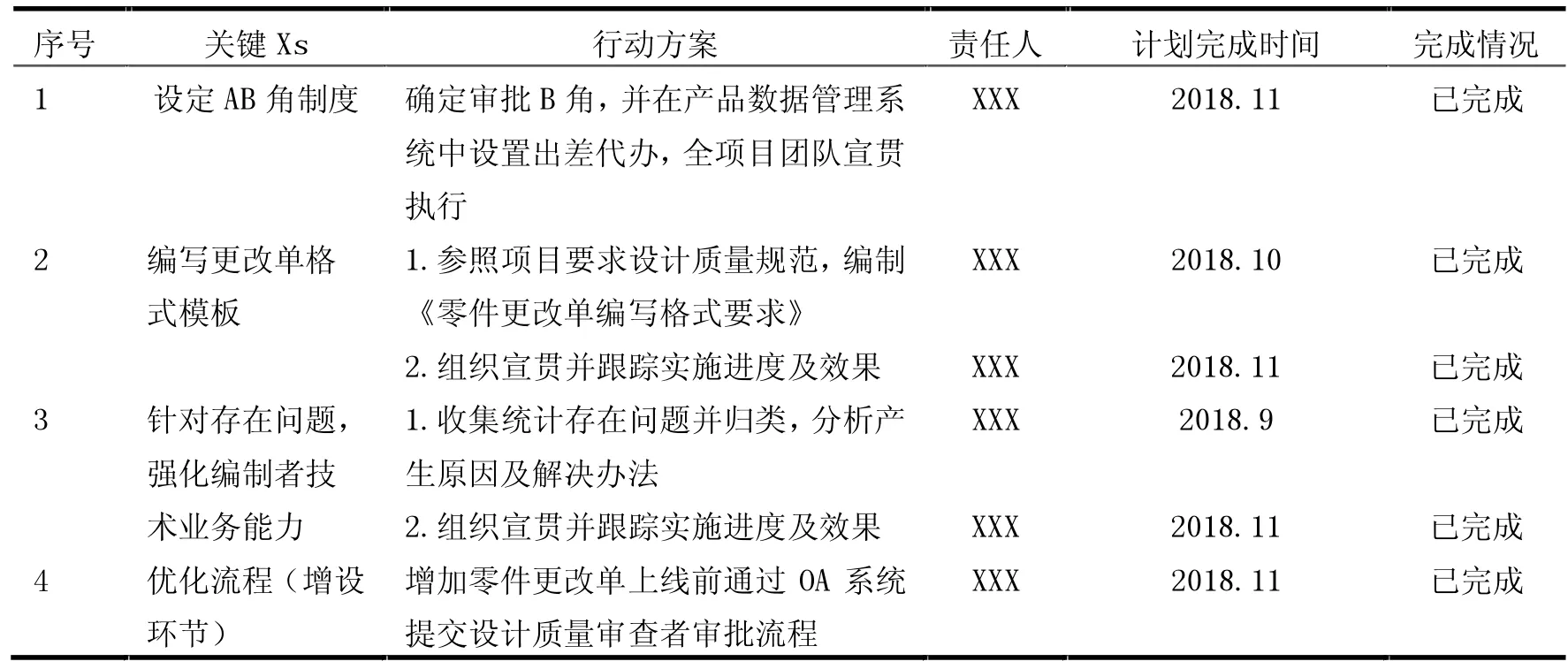

“提高零件更改單準(zhǔn)時完成率”項(xiàng)目團(tuán)隊(duì)在分析階段運(yùn)用統(tǒng)計(jì)分析工具,對審簽流程中的更改單編制、更改單審改、更改單審批和更改單工藝審查4個階段分別進(jìn)行綜合分析驗(yàn)證。根據(jù)測量階段的結(jié)論,以及經(jīng)過分析階段的分析驗(yàn)證,找出問題的關(guān)鍵影響因子,提出改進(jìn)階段的實(shí)施目標(biāo)及相應(yīng)計(jì)劃,見表1。

表1 改進(jìn)階段實(shí)施目標(biāo)及相應(yīng)計(jì)劃

4 改進(jìn)階段

應(yīng)用六西格瑪方法,第四個階段為改進(jìn)階段,主要任務(wù)為針對關(guān)鍵影響因子實(shí)施改進(jìn)及驗(yàn)證。

以針對存在問題中的強(qiáng)化編制者技術(shù)業(yè)務(wù)能力為例,針對更改單內(nèi)容錯誤這個關(guān)鍵影響因子,提出流程更改方式為明確更改單內(nèi)容常見問題,通過問題分析、復(fù)盤宣貫的方式,減少更改單編制者發(fā)生同類編制錯誤的問題,來達(dá)到改善的目的。

在改善前,編制人員因技術(shù)問題或其他非格式原因?qū)е埋g回,造成重復(fù)審簽增加審簽時間,共64份的零件更改單審簽流程中,由該類原因駁回27次,駁回率為42.18%。在改善后的21份零件更改單審簽流程中,由該類原因駁回3次,駁回率14.28%,得到明顯改善。

5 控制階段

應(yīng)用六西格瑪方法,第五個階段為控制階段,該階段主要任務(wù)為固化改善措施,防止后續(xù)效果變差。

控制就是將改善措施維持在整個流程中,形成閉環(huán)。如果不采取控制手段,已經(jīng)改善過的流程,可能因?yàn)槠渌蛩囟祷氐礁纳浦暗臓顟B(tài),導(dǎo)致真正的改善失敗。因此,“提高零件更改單準(zhǔn)時完成率”項(xiàng)目團(tuán)隊(duì)針對流程及改善方法,制定相應(yīng)控制計(jì)劃及考核目標(biāo),管控對更改單準(zhǔn)時完成率有顯著影響的關(guān)鍵因素,提出新的質(zhì)量管控實(shí)施要求,并實(shí)時監(jiān)控已解決問題的能力過程,進(jìn)行統(tǒng)一化、標(biāo)準(zhǔn)化作業(yè),形成質(zhì)量體系內(nèi)的一環(huán)。

6 結(jié)束語

以上就是“提高零件更改單準(zhǔn)時完成率”項(xiàng)目的管理應(yīng)用實(shí)踐。

該研究證明六西格瑪是分析、解決項(xiàng)目管理中提高準(zhǔn)時完成率的有效方法。通過應(yīng)用六西格瑪方法,在零件更改單準(zhǔn)時完成項(xiàng)目要求上,通過縮短審簽周期,降低駁回次數(shù)及重復(fù)審簽次數(shù)等,可以直接減少人力成本及管理費(fèi)用。同時為單位內(nèi)部建立審簽制度標(biāo)準(zhǔn)提供相應(yīng)基礎(chǔ),在相關(guān)流程中也具有參考意義及價(jià)值,為六西格瑪項(xiàng)目管理方法在分析研究、控制提升項(xiàng)目管理水平及項(xiàng)目質(zhì)量的應(yīng)用提供案例參考。