養護溫度對凝灰巖基膠凝材料力學性能的影響機理

張 平,馬旭東,韓世界,古龍龍,王章彥

(中建西部建設新疆有限公司,烏魯木齊 830000)

0 引 言

隨著我國土木工程建設的蓬勃發展,混凝土礦物摻合料的需求量日益增加[1],在中國的西部地區甚至出現粉煤灰和礦粉供應緊張、價格上漲等問題。因此結合本地特點開發具有火山灰活性的礦物摻合料部分或全部替代粉煤灰或礦粉,已經成為混凝土礦物摻合料發展的趨勢,這不僅可以解決傳統礦物摻合料供應緊張問題,節省工程造價,同時還能大大減少與火山噴發有關的環境問題[2]。凝灰巖是經過火山噴出散落在地面經過壓結和水化膠結固化而形成的一種火山灰碎屑巖[3-4],含有高硅、富鋁、低鐵等,還有大量的無定形玻璃體,具有一定的火山灰活性。目前,國內外學者[5-8]對凝灰巖作為一種重要膠凝材料進行大量研究。Cherrak等[9]探討了將鈣質凝灰巖替代砂來配制混凝土的可能性;Liguori等[10]論證了用沸石化凝灰巖制備環境友好型膠凝材料的可能性;Uzal等[11-12]將火山灰質材料摻入Protland水泥中,發現在特定的水膠比和細度條件下,摻入55%(質量分數)火山灰質材料的復合水泥120 d抗壓強度與純Protland水泥強度相當,并認為這與其火山灰效應有關。

養護溫度是影響膠凝材料水化反應程度和水化反應速度的主要因素,養護溫度控制在一定范圍能夠促進混凝土的水化并且有利于其力學性能的提高,但超過一定范圍則對其內部微觀結構造成一定程度的破壞從而影響養護效果,而針對這一影響目前尚沒有系統的研究。基于此,本文以凝灰巖為原料,通過改變養護溫度提高凝灰巖基膠凝材料的活性,系統研究了養護溫度對凝灰巖基膠凝材料的力學性能和水化機理,為凝灰巖在混凝土工程中的應用提供一定的理論指導。

1 實 驗

1.1 原材料

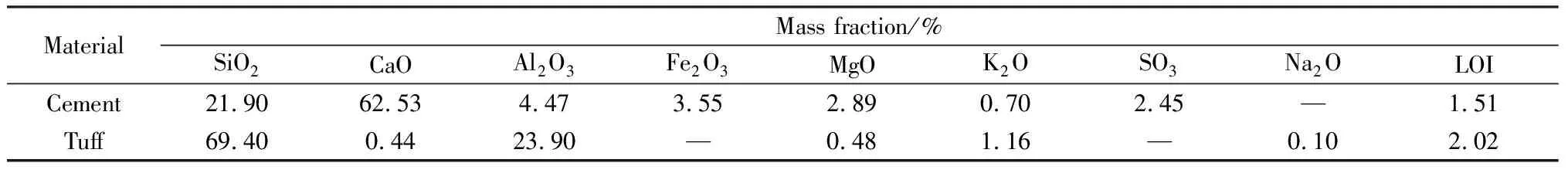

本試驗采用的水泥為昌吉天宇華鑫水泥有限責任公司P·O 42.5硅酸鹽水泥,凝灰巖來源于新疆伊寧地區的火山灰碎屑巖,比表面積為460 m2/kg。水泥和凝灰巖的化學組成如表1所示。水泥的基本性能如表2所示,凝灰巖的礦物相如圖1所示。

表1 水泥和凝灰巖的主要化學組成

表2 水泥的基本性能

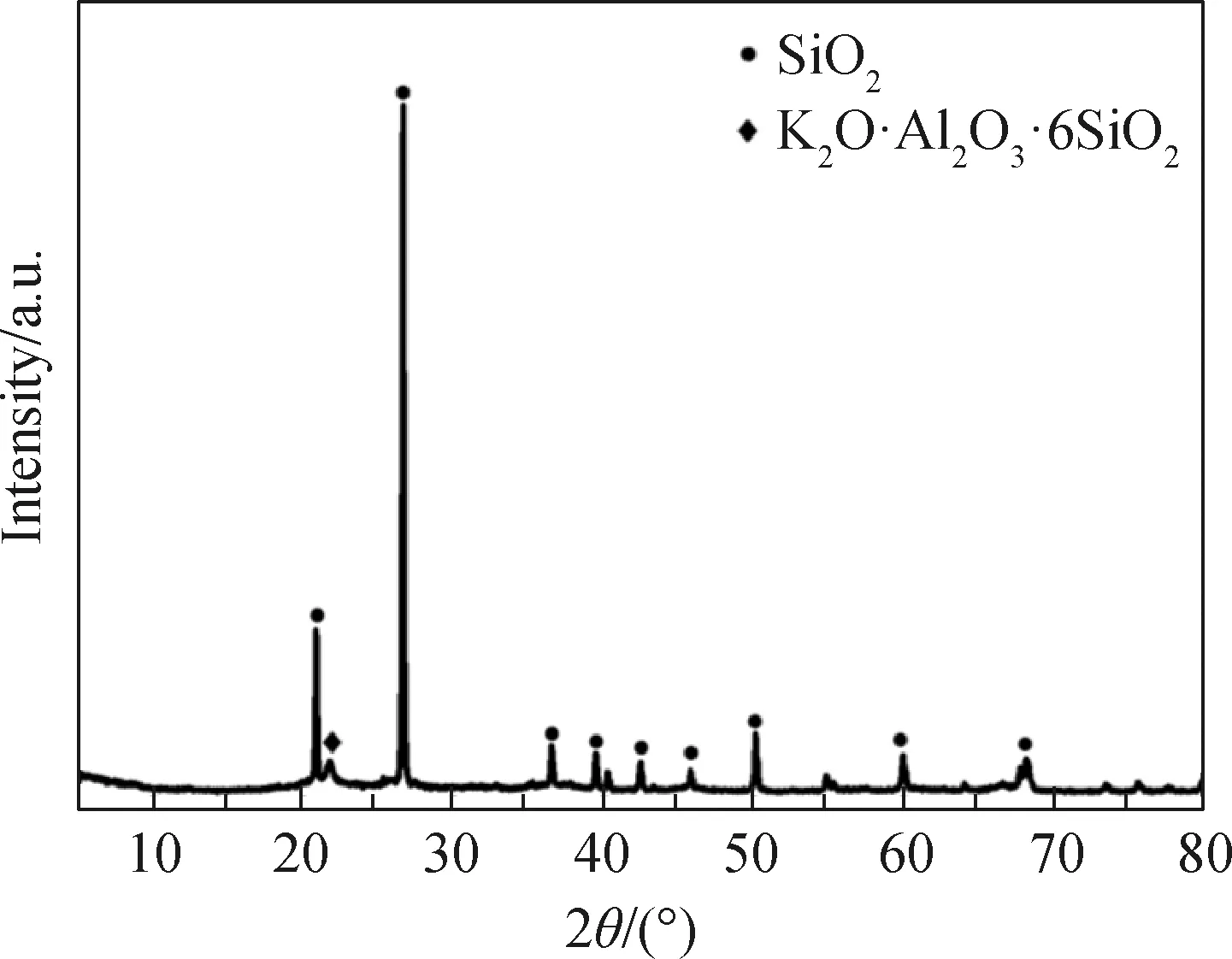

圖1 凝灰巖的XRD譜

如表1所示,凝灰巖的化學組成為SiO2、Al2O3、CaO、MgO、K2O以及少量的Na2O,由圖1可知,凝灰巖主要由石英相、鉀長石及部分無定型玻璃體構成。

1.2 試驗方法

1.2.1 凝灰巖基膠凝材料的力學性能試驗方法

將凝灰巖置于顎式破碎機(EP-100×125型)中進行破碎,再經過球磨機(SMφ500×500型)粉磨60 min制備磨細凝灰巖粉。

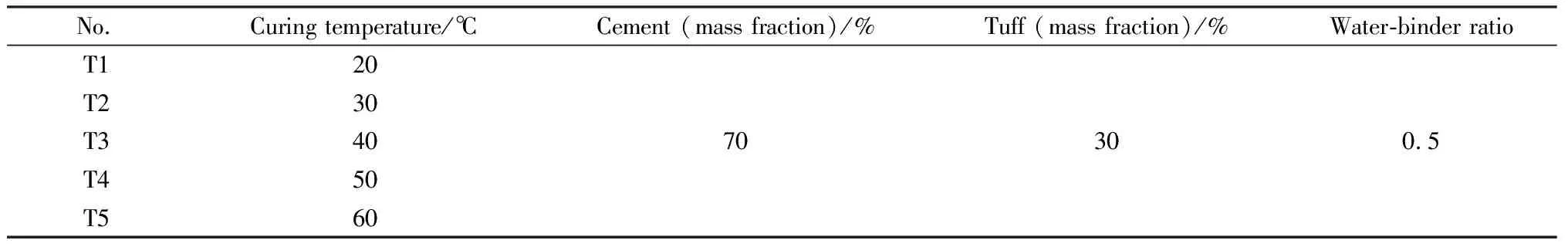

凝灰巖基膠凝材料的配合比如表3所示。磨細凝灰巖以30%等質量代替水泥,水膠比為0.5,成型尺寸為40 mm×40 mm×160 mm的水泥凈漿試件,成型24 h的試件脫模后分別在20 ℃、30 ℃、40 ℃、50 ℃和60 ℃養護24 h,然后標準養護(溫度(20±2)℃,相對濕度≥95%)至規定齡期,測試凝灰巖基膠凝材料凈漿試件3 d、7 d和28 d的力學性能。

表3 凝灰巖基膠凝材料的配合比

1.2.2 凝灰巖基膠凝材料的微觀結構分析

將養護至指定齡期的水泥硬化漿體試樣敲碎,取其中間部分的碎塊放入無水乙醇中終止水化48 h,中間更換一次無水乙醇。將終止水化的破碎樣在40~50 ℃的條件下烘干24 h后備用,采用PerkinElmer Spectrum Two型的傅里葉紅外光譜儀進行硅氧四面體聚合程度分析;采用美國TA公司的SDTQ 600型綜合熱分析儀分析樣品水化產物的組成及其含量;采用日本的JSM 5900型場發射電子掃描電鏡觀察膠凝材料水化產物的微觀形貌及規律;采用美國Micromeritics公司的Autopore IV 9510型高性能全自動壓汞儀進行凝灰巖基膠凝材料凈漿試塊的孔結構分析。

2 結果與討論

2.1 力學性能分析

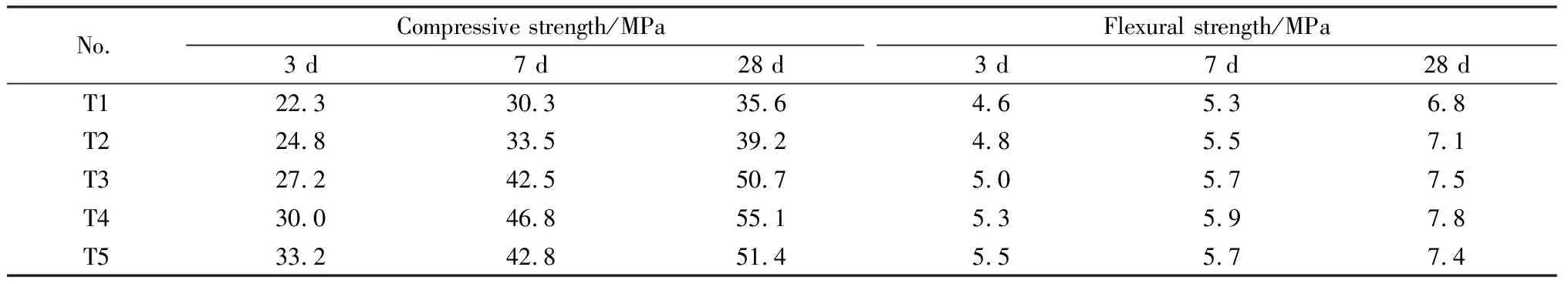

凝灰巖基膠凝材料的力學性能如表4所示,隨著養護溫度的提高,凝灰巖基膠凝材料的抗壓強度和抗折強度均逐漸提高。當養護溫度為20 ℃時,凝灰巖基膠凝材料的7 d和28 d的抗壓強度依次為30.3 MPa和35.6 MPa;繼續增大養護溫度,膠凝材料的抗壓強度逐漸增大,當養護溫度達到50 ℃時,凝灰巖基膠凝材料的力學性能達到最大,7 d和28 d的抗壓強度分別為46.8 MPa和55.1 MPa,相比于20 ℃時,分別提高了54.4%和54.8%,這是由于高溫環境會加速且充分促進膠凝材料的水化反應,促進生成水化產物,提高了凝灰巖基膠凝材料的力學性能;繼續增大養護溫度至60 ℃,凝灰巖基膠凝材料的抗壓強度有所降低,這可能是膠凝材料水化生成的AFt在高溫條件下不穩定且容易分解造成的。此外,從表4還可以看出,凝灰巖基膠凝材料的抗折強度與抗壓強度具有相同的發展規律。

表4 凝灰巖基膠凝材料的力學性能

綜上分析,提高養護溫度不僅能夠提高早期強度,還能提高后期強度。50 ℃養護下的凝灰巖基膠凝材料的力學性能達到最大值,28 d的抗壓強度和抗折強度分別為55.1 MPa和7.8 MPa。為了探討養護溫度對凝灰巖基膠凝材料力學性能的增強機理,將選取養護至28 d的T1試樣(20 ℃養護)和T4試樣(50 ℃養護)開展微觀試驗。

2.2 FTIR分析

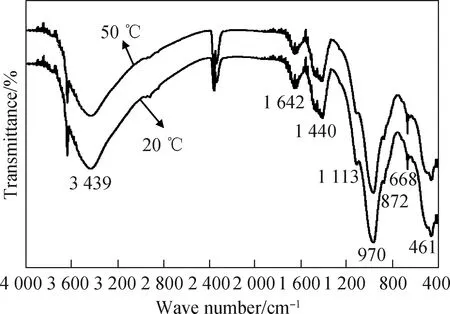

圖2為不同養護溫度下凝灰巖基膠凝材料水化28 d的FTIR譜。從圖2中可以看出,3 439 cm-1為H—O鍵的非對稱伸縮振動吸收峰,1 642 cm-1為H—O鍵的彎曲振動吸收峰[13],1 440 cm-1和873 cm-1為C—O—C鍵的伸縮振動吸收峰[14],1 113 cm-1、461cm-1和970 cm-1為Si—O鍵伸縮振動吸收峰[13],668 cm-1為T—O(T為Si或Al)鍵伸縮振動吸收峰。由圖2可見,不同養護溫度下凝灰巖基膠凝材料的FTIR譜基本相似,未見不同的振動吸收峰,表明提高養護溫度不會改變凝灰巖基膠凝材料的水化產物類型。

圖2 不同養護溫度下凝灰巖基膠凝材料水化28 d的FTIR譜

2.3 TG分析

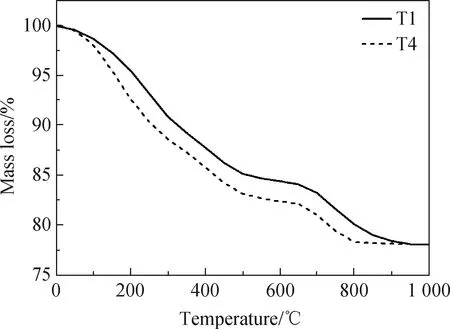

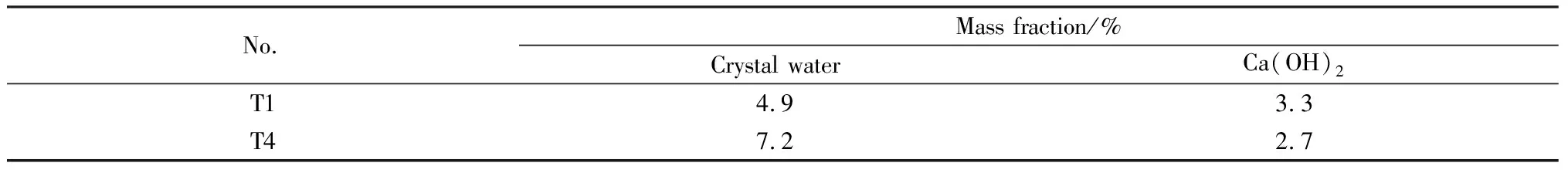

圖3為不同養護溫度下凝灰巖基膠凝材料水化28 d的TG曲線。由文獻[15-16]可知,87~180 ℃的失重主要由樣品中AFt和C-S-H等水化產物損失結晶水引起的[15];440~520 ℃的失重主要是樣品中Ca(OH)2的分解作用造成的;765~785 ℃的失重主要是樣品中CaCO3的分解作用造成的[16]。表5為凝灰巖基膠凝材料基體中結晶水和Ca(OH)2含量,由表5可知,20 ℃養護(T1)的凝灰巖基膠凝材料水化28 d形成水化產物結晶水和Ca(OH)2的含量分別為4.9%和3.3%。與T1相比,50 ℃養護(T4)的凝灰巖基膠凝材料形成水化產物結晶水含量增加了2.3個百分點,表明提高養護溫度能促進凝灰巖基膠凝材料的水化。此外還發現,與T1相比,50 ℃養護的凝灰巖基膠凝材料水化生成的Ca(OH)2含量降低了0.6個百分點,其主要原因是提高養護溫度激發了凝灰巖的潛在活性,促進了凝灰巖活性硅、鋁的溶出,并與Ca(OH)2發生火山灰反應生成更多的AFt和C-S-H等水化產物,降低了Ca(OH)2的含量。

圖3 不同養護溫度下凝灰巖基膠凝材料水化28 d的TG曲線

表5 凝灰巖基膠凝材料基體中結晶水和Ca(OH)2含量

2.4 SEM分析

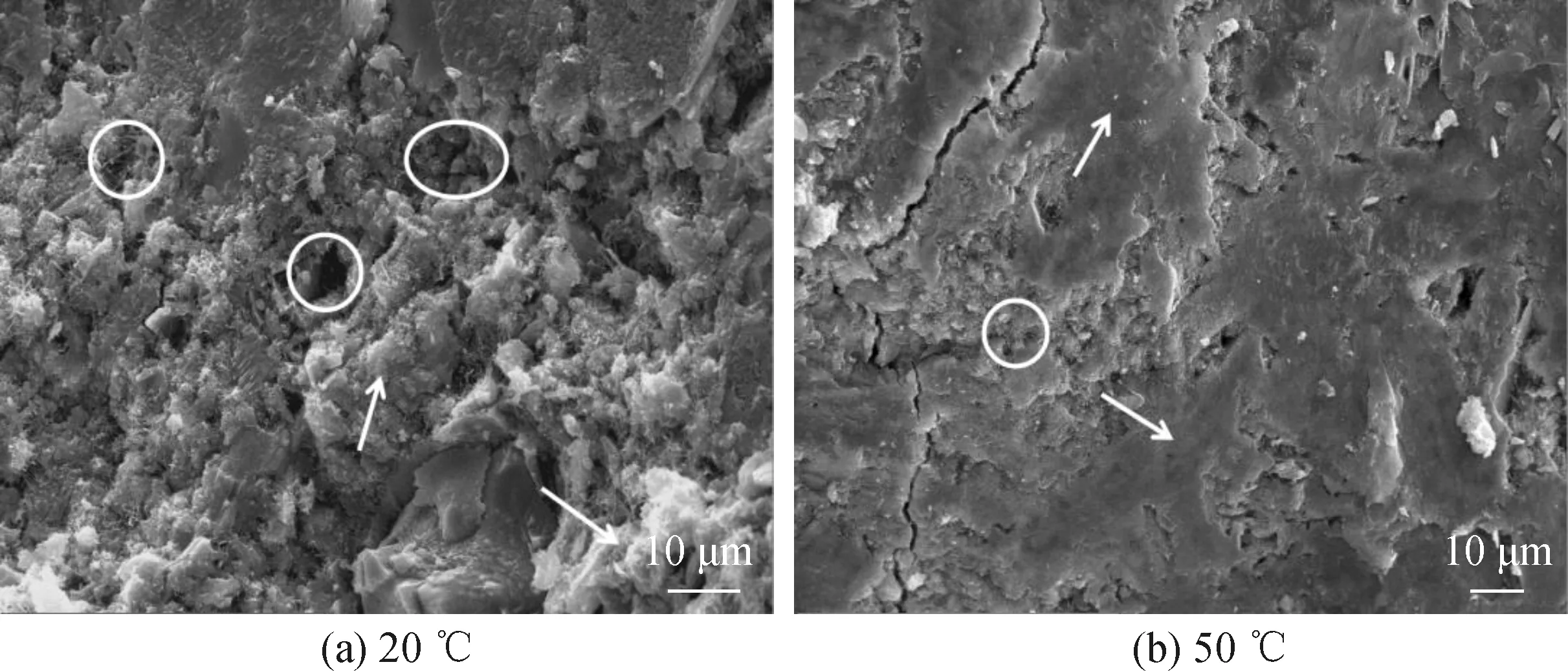

圖4為不同養護溫度下凝灰巖基膠凝材料水化28 d的SEM照片。從圖4(a)可以看出,20 ℃養護時,凝灰巖基膠凝材料水化形成大量的水化產物,但是水化產物之間存在大量的孔隙,基體結構較為疏松,宏觀上表現為凝灰巖基膠凝材料具有較低的力學性能。從圖4(b)可以觀察到,50 ℃養護的凝灰巖基膠凝材料水化形成的水化產物相互連成一片,水化產物之間的孔隙較少,基體結構較為致密,宏觀表現為凝灰巖基膠凝材料具有較高的力學性能,這與表4所呈現的強度規律是一致的。

圖4 不同養護溫度下凝灰巖基膠凝材料水化28 d的SEM照片

2.5 樣品的孔結構分析

表6為不同養護溫度下凝灰巖基膠凝材料水化產物的孔結構分布特征。根據文獻[17]將孔分為四類:凝膠孔(<10 nm)、過渡孔(10~100 nm)、毛細孔(100~1 000 nm)、大孔(>1 000 nm)。從表6可以看出,20 ℃養護(T1)的凝灰巖基膠凝材料的孔隙率為18.36%,臨界孔徑為32.56 nm,最可幾孔徑為28.41 nm,小于10 nm的孔徑占3.56 %,10~100 nm的孔徑占比49.32%,100~1 000 nm的孔徑占比為32.45%,大于1 000 nm的孔徑占比為14.67%。與T1相比,50 ℃養護(T4)的凝灰巖基膠凝材料的孔隙率降低了7.09個百分點,最可幾孔徑降低了14.80 nm,小于10 nm的孔徑增加12.28個百分點,10~100 nm的孔徑增加了16.94個百分點,100~1 000 nm的孔徑降低了19.87個百分點,大于1 000 nm的孔徑降低了9.35個百分點,這表明提高養護溫度可以降低凝灰巖基膠凝材料的孔隙率,增加凝膠孔和過渡孔的所占比例,減少毛細孔和大孔的所占比例,同時減少最可幾孔徑,使凝灰巖基膠凝材料的孔徑得到了一定的細化,改善了膠凝材料基體的孔結構,提高了基體結構的力學性能。

表6 凝灰巖基膠凝材料水化產物的孔徑分布特征

3 結 論

(1)提高養護溫度對凝灰巖基膠凝材料的力學性能具有一定的增強效果,提高養護溫度不僅能提高早期強度,還可以提高后期強度,凝灰巖基膠凝材料的最佳養護溫度為50 ℃。

(2)提高養護溫度不會改變凝灰巖基膠凝材料的水化產物類型,但增加了凝灰巖基膠凝材料中AFt和C-S-H等水化產物含量,降低了Ca(OH)2的含量。

(3)提高養護溫度可以增加凝膠孔和過渡孔占比,細化孔徑結構,降低孔隙率,提高基體結構的致密度。