柴油機潤滑系統剖析

楊建偉

(東風汽車股份有限公司商品研發院,湖北襄陽,441004)

0 引言

所謂發動機潤滑系統,就是在發動機機體內部,由機油泵提供壓力,將潤滑油源源不斷地供給發動機體各運動零件的摩擦表面,從而在零件表面形成一層潤滑油膜,將零件金屬表面隔開,以減少零件的摩擦和磨損,其主要功能就是潤滑。同時,高壓流動的潤滑油還能有效清除摩擦副表面的磨屑和其他有害雜質,防止在零件之間形成磨料而加劇磨損;利用潤滑油的流動性,將發動機內部摩擦副所產生的熱量帶走,防止發動機機體內部零件溫度過高而出現燒損。此外,因機油本身具有一定的黏性,可附著于運動零件的表面,填充在活塞和氣缸壁的間隙,還可幫助活塞環加強密封,減少漏氣;運動零件表面形成的油膜能有效吸收零件之間的沖擊并減小振動,起到減振緩沖的作用。再則,零件表面形成油膜還有降低工作噪聲及防止零件表面生銹的作用。

圖1示出了潤滑系統的主要功能。可見,潤滑系統之于發動機,相當于血液系統之于人體一樣,有著十分重要的作用。如何正確認識發動機潤滑系統并做好日常的使用保養,對于發動機及整車的經濟性、使用壽命都有著至關重要的影響。本文主要以柴油發動機為例,對其潤滑系統進行詳細剖析。

圖1 潤滑系統的主要功能

1 潤滑系潤滑方式、結構

1.1潤滑系潤滑方式

潤滑系的潤滑方式主要有壓力潤滑、飛濺潤滑、定期潤滑及自潤滑幾種。

(1)壓力潤滑(圖2)是利用發動機機體內部的機油泵,將潤滑油提升至一定的壓力并源源不斷地輸送到運動零件的摩擦副、摩擦面之間,從而形成具有一定承壓能力的油膜將兩摩擦零件完全隔開,實現潤滑。例如,發動機內部的曲軸、連桿、凸輪軸軸承,搖臂等承受負載較大、運動速度較高的零部件。

圖2 壓力潤滑示意圖

⑵飛濺潤滑(圖3)是用發動機工作時某些運動部件(一般主要是曲軸和凸輪軸)高速旋轉時飛濺起的、或從連桿大頭上設計的油孔噴出的霧狀油滴,來潤滑摩擦副表面的潤滑方式。該潤滑方式可有效使裸露在外承受載荷較輕的氣缸內壁、運動速度較小的配氣機構、挺柱等表面得到潤滑。

圖3 飛濺潤滑示意圖

⑶定期潤滑也就是人工定時在相關潤滑部位加注潤滑脂潤滑,亦稱脂潤滑,主要針對機體上一些不太重要、較為分散的、以及不易實施壓力或飛濺潤滑的部位,如發動機水泵軸承、發電機軸承、冷卻風扇軸承等。目前大多數柴油機機體采用脂潤滑的部位相對較少。

⑷自潤滑是近年來一種新興的潤滑方式,即一種采用含有尼龍、二硫化鉬等耐磨材料的軸承來代替加注潤滑脂的軸承,這種軸承使用維護便捷,不需定期加注潤滑脂,故稱為自潤滑。

根據機體運動副結構、零部件特征、功能等,柴油機潤滑系統一般多采用壓力潤滑與飛濺潤滑相結合的方式。

1.2 潤滑系結構

柴油機潤滑系統(圖4)零部件一般包含:油底殼(油池),機油泵,壓力調節閥,機油濾清器,機油節溫器、機油冷卻器,機油壓力傳感器、溫度傳感器、機油壓力表、溫度表等。目前,大多柴油機潤滑系統采用的是復合潤滑方式,即曲軸連桿軸徑、凸輪軸軸徑、凸輪軸止推凸緣、正時齒輪等采用壓力潤滑方式;活塞、活塞環、活塞銷、氣缸壁、氣門、挺桿、凸輪等采用飛濺潤滑方式。

圖4 某柴油機潤滑油路示意圖

按潤滑系統各部件的功能可以將潤滑系統分為潤滑油存儲裝置、潤滑油升壓裝置、潤滑油冷卻裝置、安全和限壓裝置、潤滑油濾清裝置以及潤滑系檢視裝置。各裝置包含的相關部件如下:潤滑油存儲裝置包含油底殼(機油盤、機油池);潤滑油增壓裝置包含機油泵、油管;潤滑油冷卻裝置包含機油冷卻器;安全和限壓裝置包含壓力調節閥、旁通閥;潤滑油濾清裝置包含集濾器、粗濾器、細濾器;潤滑系檢視裝置包含油壓傳感器、油溫傳感器、機油標尺。

作為潤滑系的核心部件,機油泵將潤滑系機油提升至足夠壓力,強制將機油輸送至各機件摩擦表面,保證發動機各運動摩擦副能得到良好充分潤滑。目前柴油機潤滑系中廣泛采用的是齒輪式機油泵,該機油泵具有轉速高、噪聲低等優點。

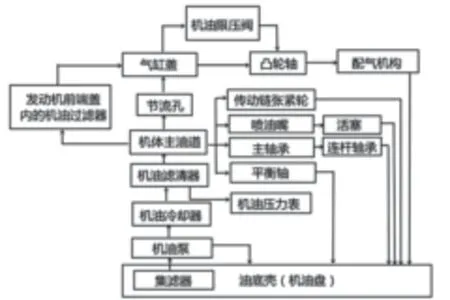

柴油機潤滑系統流程如圖5所示。由于發動機在連續運轉過程中,金屬磨屑、積炭或其他顆粒物等會跟隨潤滑油被帶入潤滑系統,同時燃燒室內高溫高壓氣體對潤滑油的氧化作用,會導致潤滑油變臟甚至變質,這不僅會造成油道的堵塞,也會加速運動零件的磨損,從而直接造成潤滑系統因供油壓力不足而加速機件的磨損和損毀。因此,為了保持機油的清潔度,延長柴油機的使用壽命,一般柴油機使用多級濾清器,即集濾器、粗濾器和細濾器三級濾清方式。集濾器是裝在機油泵之前的吸油口端,多采用濾網式,其作用是防止較大的機械顆粒物進入機油泵。機油粗濾器串聯于機油泵與主油道之間,屬于全流式濾清器,多用縫隙式濾清方法。機油細濾器主要濾去機油中及其細小雜質,其缺點是流量小,阻力大,機油流量僅占機油泵流量的12%左右,故多數細濾器安裝方法為分流式,即與主油道并聯。

圖5 柴油機潤滑系統流程圖

2 潤滑系常見故障模式

2.1機油壓力過低

柴油機機油壓力過低是指發動機在運轉過程中,機油壓力達不到規定最小壓力值,或者發動機啟動后,機油壓力迅速下降至零,此時車輛儀表上機油壓力指示故障燈會點亮。柴油機尤其是渦輪增壓柴油機,對機油壓力控制較為嚴格,若機油壓力達不到規定值,則容易造成發動機燒瓦、拉缸等事故,因此當發動機機油壓力過低時,應立即停止機體運轉并進行檢修。產生機油壓力過低的主要原因有以下幾個方面。

⑴機油泵故障:一般主要原因是機油泵磨損,導致間隙增大,泵油能力下降;機油泵限壓閥調整不當,導致限制壓力過低,此時一般更換新的就油泵后故障即可排除。

⑵油道堵塞:如機油濾清器保養不及時產生堵塞等,此時需要疏通、清理油道。

⑶機油泄漏:如曲軸軸承間隙偏大,導致大量機油從間隙處泄漏;主油道存在泄漏等。

⑷機油黏度過小:如發動機冷卻系統存在滲漏,機油內混

(責任編輯:王作函)

⑸機油質量不佳:將會導致發動機溫度升高后,機油黏度迅速下降,從而造成壓力過低。

⑹機油壓力傳感器或電路故障:機油壓力傳感器損壞時,會造成對機油壓力的誤判,這種情況要更傳感器或找專業人士進行維修。

2.2機油消耗嚴重

當發動機出現機油消耗嚴重現象時,如果排除機體機油滲漏故障外,可能存在發動機燒機油現象,此時,一般常會伴有發動機排氣管冒藍煙現象。此故障原因一般有以下幾個方面。

⑴油底殼內油量過多:發動機油底殼內加入過多的機油會導致曲軸在高速旋轉時產生很大的阻力,同時連桿大端會帶動大量的油飛濺到氣缸壁上,大量的油會沖進燃燒室參與燃燒后才被活塞環刮掉,產生大量的藍煙和積碳加速零件的磨損;如果油太多,打開油塞,將油池機油排放到標尺規定的液位。

⑵活塞環、油環密封失效:油環磨損或活塞環彈性差、斷裂,以及活塞環被積炭粘牢在環槽中等原因所引起的活塞環刮油效果大大降低,使氣缸壁上的機油竄至活塞頂部燃燒室內,引起燒機油。

⑶氣缸套磨損嚴重:發動機工作時,過度磨損的活塞或氣缸套的配合間隙會增加很多,這樣,當發動機工作時,濺到氣缸壁上的機油會很容易竄入燃燒室參與燃燒。

2.3機油內滲水

當油底殼內機油量出現增加時,很有可能是機油內進入了冷卻液。當氣缸墊出現燒蝕、缸套穴蝕嚴重穿孔、缸套密封圈失效、機油散熱器損壞等故障時,冷卻液通過冷卻水道進入潤滑油道,從而滲入油底殼內,造成機油量增加。此故障原因一般有如下幾個方面。

⑴缸套損壞:當缸套出現裂紋或穴蝕穿孔后,這時候冷卻液就會通過裂紋或蝕孔直接滲入到油底殼內。當然,也可能是因為缸套密封圈出現老化失效,這時需要排查并進行更換。

⑵發動機水堵漏水:如果發動機水堵由于水垢的腐蝕造成密封失效,則會出現漏水的情況,這時候冷卻液會通過水道滲入油道,從而流入油底殼。

③機油散熱器損壞:當機油散熱器管路出現破損,也會造成油道進水的情況。

④氣缸墊損壞:如果氣缸墊發生損壞,高壓循環水便直接流進機油油道,造成機油進水。

總之,潤滑系統的故障模式不盡相同,但一般能被駕駛人員直接或間接辨識的有機油壓力表指示、機油故障報警燈等,當壓力表壓力過低或機油故障燈點亮時,應及時停止車輛運行,并逐項進行排查解除,否則將會造成發動機或車輛更為嚴重的損害。

3 潤滑系保養

潤滑系統的維護保養對于發動機的使用尤其重要,其日常保養內容主要有:通過機油標尺的液位刻度檢查發動機機油液面的高度,發現高度不足時,應及時補充機油;嚴格按保養周期更換機油濾清器、機油等;一定要按車輛出廠要求,使用規定型號的潤滑油;當發現機油壓力過低、機油消耗嚴重、發動機油底殼內機油量增加等現象時,首先要第一時間停止機體運轉,再及時診斷,查明原因并及時排除。

3.1潤滑油的選擇

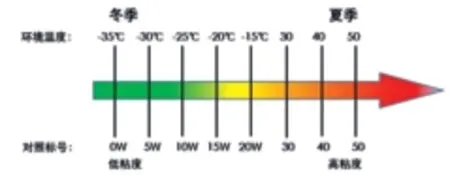

柴油機潤滑油的優劣對潤滑系能否正常工作影響很大,選用時盡量選擇大品牌質量有保證的潤滑油,使用劣質潤滑油會使發動機在運行時嚴重結膠,不僅失去潤滑作用,反而加劇機體零件磨損。其次要注意的是潤滑油的黏度和牌號,應根據不同的氣候條件和使用條件進行選擇。如在高溫季節或發動機嚴重磨損的狀況下,選用高黏度的潤滑油則有利于形成油膜,減少發動機磨損。具體可參照圖6潤滑油牌號與使用溫度對照表。

圖6 機油牌號與使用溫度對照表

3.2定期保養

發動機潤滑油多久應該換一次,不單只是潤滑油品質、機油濾清器好壞決定的,這還跟車輛使用環境、發動機綜合性能、駕駛員駕駛習慣等諸多方面因素有關。因此最可靠的方法就是根據車輛使用手冊上面的建議時間或里程進行更換,因為這個建議已經是最保守的,只要在更換周期結束之時或之前更換潤滑油就沒什么問題。

不過無論是保養手冊上的指引,還是車主自定的保養周期,都是指在“一般駕駛”情況下的更換周期。而像在長期低速下的“耗損性駕駛”,惡劣的灰塵、砂石路段行駛,會有大量沙塵顆粒物的侵入,會加劇機油濾芯的堵塞以及潤滑油的雜質含量。在這種情況下,潤滑油的更換里程就需要縮短,從而才能有效保證發動機的正常運行,延長發動機使用壽命。

4 結語

總之,潤滑系統對于柴油機本體來說是一個十分重要的系統,在日常的車輛使用保養中一定要慎重對待,確保選擇正品及合適型號的潤滑油,并定期進行保養維護,當出現潤滑系統故障模式時應及時診斷排查,并及時排除,從而保證發動機的正常運行,有效延長發動機使用壽命。