基于熱電耦合液體冷卻的動力電池熱管理系統的實驗研究

單春賢,夏燈富,劉朝陽,唐愛坤

(江蘇大學 能源與動力工程學院,鎮江212013,中國)

《新能源汽車產業發展規劃(2021-2035 年)》[1]提出:到2025 年,新能源汽車銷量預計將達到新車總銷量的20%左右。到2035 年,純電動汽車將成為新車銷售的主流,公共領域的車輛將實現完全電氣化。然而這也帶來了一定的挑戰,例如續航里程問題,這要求動力電池模組必須具備較高的能量密度和較長的循環工作周期[2]。鋰離子電池在充電和放電的過程中會產生大量熱量,導致電池溫度持續升高,在電池高倍率放電工況以及高溫環境下尤為顯著[3-4]。此外,動力鋰離子電池的壽命衰減也隨著溫度不均勻性的增大而加快[5-6]。

目前針對鋰電池熱管理系統的研究已成為一個熱點。姚孟良[7]等人總結了電池的生熱模型與現有的熱管理方法,并重點分析了集成熱管理系統的研究現狀與系統性能評價。YANG Tairan 等人[8]研究發現在串聯式空氣冷卻系統中,交錯排列可以改善電池組溫度均勻性,但卻無法有效減小電池的單體溫差。蔡森林等人[9]提出了一種并聯非等長直流道的液冷板結構,電池組的最高溫度和最大溫差的降幅分別達到了0.26 ℃和0.27 ℃。LAN Chuanjin 等人[10]通過對電池側邊進行冷卻,結果顯示當電池兩側冷卻液流向相反時,在1C 放電速率下,流量為0.20 L/min 時,電池溫差僅為0.8 ℃。F.Samimi和LI Yantong[11-12]探討了利用相變材料(phase change material,PCM)潛熱吸收和釋放,對電池組的溫度進行控制的可行性。相比之下,空冷系統雖然安裝成本低,系統體積小,維護成本低,但唯一的缺點是傳熱效率低。液冷導熱系數大、比熱容大,但裝置占地面積大、且需要大量的主動冷卻。PCM 方式成本低、安裝方便、冷卻效率高,但使用時需要克服導熱系數低、泄漏等問題。熱電制冷技術是基于Peltier 效應的一種制冷方式,沒有運動部件和內部化學反應,無噪音,運行壽命高,維護成本低[13]。Y.Lyu 等人[14]提出一種基于液冷與熱電冷卻耦合熱管理系統,并分析了其對單個電池的冷卻效果。HAN Xiaolong 等人[15]介紹了一種新型的分體式液體循環冷卻輔助熱電制冷系統。HE Ruan 等人[16]開發了一種流體—熱電多物理耦合模型,以揭示使用納米流體增強熱電冷卻系統的性能。可見,將液冷與熱電單元同時用于電池冷卻系統是一項有前景的研究。

目前,熱電元件的熱管理系統主要以該系統的溫降/溫升速率作為衡量指標,沒有充分考慮溫差的影響,部分研究以單塊電池作為研究對象,未考慮到實際車體中電池模組的運行工況。本文設計了一種基于熱電元件的熱管理系統,先利用單體鋰離子電池,對比測試了自然對流冷卻、底部液冷和熱電冷卻工況下,電池的熱特性,分析熱電冷卻方案的可行性。在此基礎上搭建了小型動力電池模組,研究熱電元件耦合系統的冷卻性能。這些研究對于延長電池的循環壽命、續航里程以及提高純電動汽車整車安全性將具有重要的意義。

1 冷卻系統設計及實驗方案

1.1 熱電/液冷系統設計

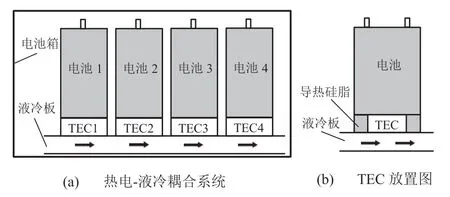

本研究所設計的熱電液冷耦合熱管理裝置如圖1所示。

圖1 熱電—液冷耦合系統

每塊電池底部分別裝配了一個與液冷組件相連的熱電冷卻器(thermoelectric cooler,TEC),各接觸面均粘貼導熱系數為2 W/ (Km)的導熱硅膠墊片。電池箱體在有限空間內保護電池、TEC、液冷板不受外力擠壓,引起變形等物理損傷。液冷板為2 進口2 出口,與4 塊電池構成電池模組,選擇電池尺寸115 mm×32 mm×180 mm,電池箱體尺寸380 mm×250 mm×160 mm,底部熱電系統選擇TEC-12706 型號熱電元件,部件的相應參數均已在表1 中詳細列出。

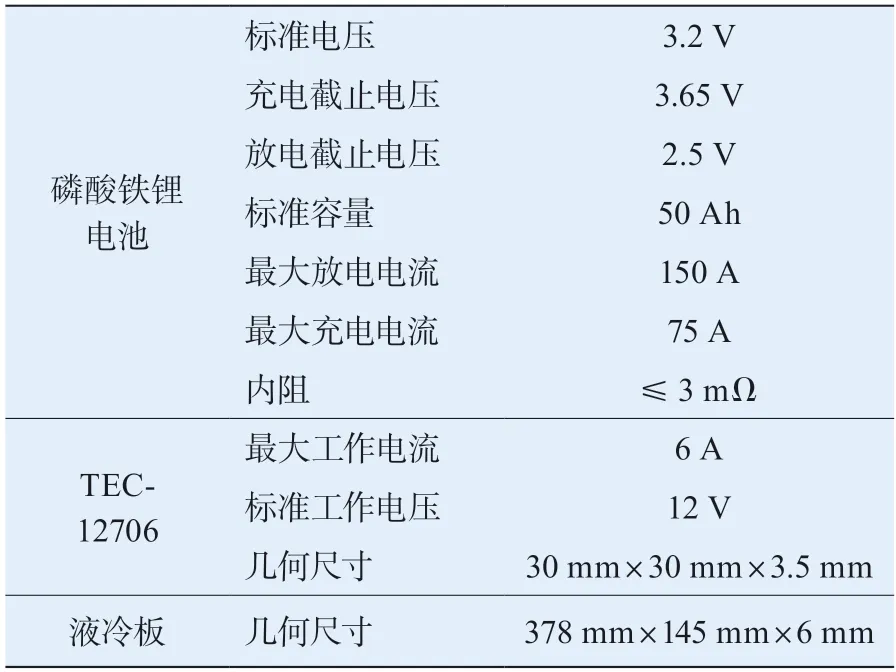

表1 熱電熱管理系統器件參數表

相比于純液冷型的電池冷卻裝置,本設計僅在液冷板與電池間加TEC,不需要額外空間,可更快地對電池進行降溫,不會導致電池散熱不均勻,使得模組工作在穩定的溫度環境,保障其工作效率和循環壽命。

1.2 實驗臺架搭建

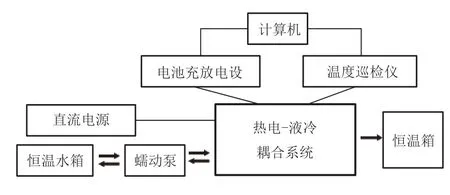

搭建了如圖2 所示的電池組熱特性測試臺架,其中計算機與電池充放電設備和溫度巡檢儀相連,分別控制電池組充放電電流并記錄電池模組壁面溫度;直流電源用來提供熱電元件的工作電能;恒溫箱控制電池模組的環境溫度,通過蠕動泵和恒溫水箱調節冷卻介質的溫度和流量來研究熱電元件熱端冷卻液工況對系統冷卻性能的影響。

圖2 熱電-液冷耦合系統實驗臺架

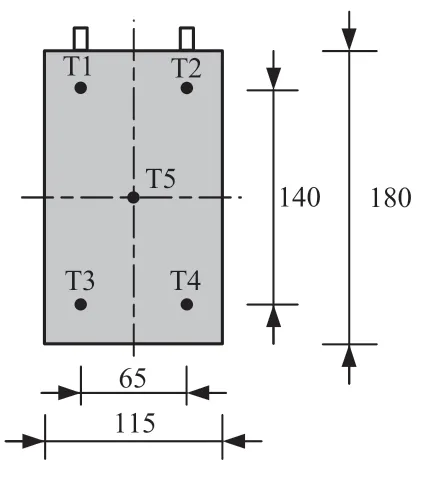

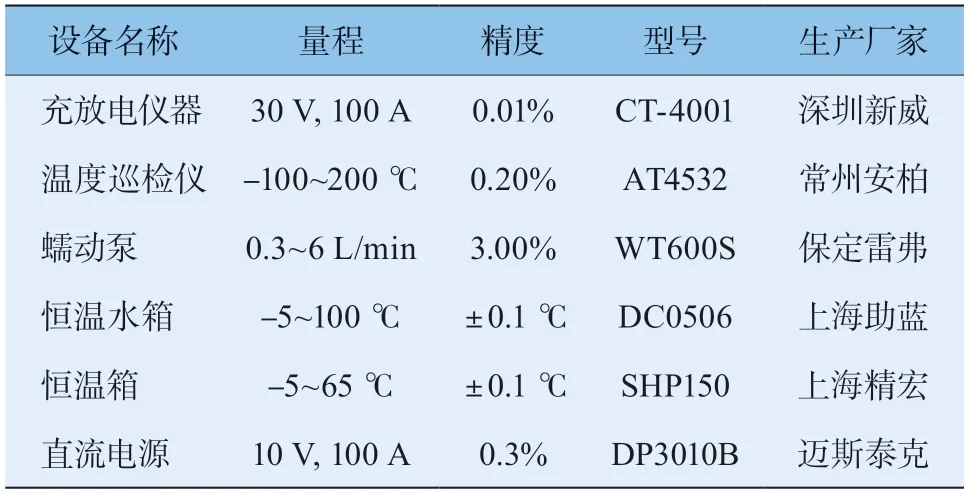

圖3 為電池組中電池壁面熱電偶布置方式。受溫度巡檢儀通道數限制,本文在每個電池上只能布置5 根熱電偶。組間溫差為針對4 塊電池構成的小型模組20 個熱電偶讀數中,最高溫度與最低溫度的差值;單體電池溫差是每個電池布置的5 個熱電偶讀數中,最高溫度與最低溫度的差值。詳細儀器參數如表2所示。

圖3 電池測溫點布置

表2 測試儀器的主要參數

2 結果與討論

2.1 熱電冷卻方案可行性分析

本節利用單塊磷酸鐵鋰電池,對比自然對流冷卻、底部液冷和熱電冷卻方式下,單體電池的散熱效果。在3 種冷卻方式下,電池以1C倍率進行放電,恒溫箱設定為30 ℃。在自然對流實驗中,利用恒溫箱對電池進行自然對流冷卻;液冷實驗中,恒溫水箱和蠕動泵參數分別設定為30 ℃和1.2 L/min,對電池進行底部液冷;熱電冷卻實驗,在液冷工況的基礎上,熱電元件工作電壓設定為12 V。

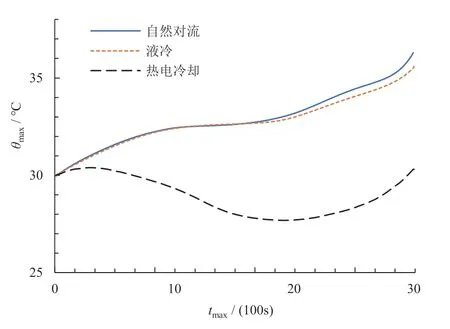

圖4 是不同冷卻方式下電池組最高溫度θmax的變化曲線。

圖4 不同冷卻方式下電池組最高溫度θmax 的變化曲線

如圖4 所示:自然對流冷卻和液冷方式下,電池溫度的峰值相較于其起始溫度分別增長了6.3 ℃和5.6 ℃,而熱電冷卻方式下,電池溫度峰值僅比環境溫度高出0.2 ℃。對于TEC 而言,冷卻效果不能立刻在電池頂部有所響應,因此在放電初期,電池最高溫度逐漸增長。放電中后期電池產熱量逐漸增大,并逐漸大于TEC 的制冷量,導致電池溫度逐漸升高。

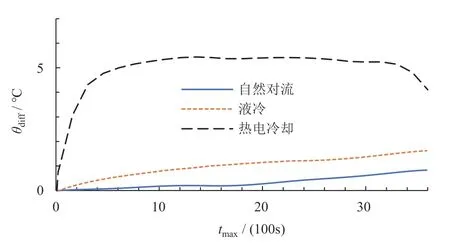

圖5 為不同冷卻方式下電池組溫差θdiff的變化曲線。如圖5 所示:自然對流和液冷工況下,電池單體溫差趨勢相近,放電結束單體電池最大溫差相差0.9 ℃。熱電冷卻工況下,放電初期TEC 響應迅速,但受電池豎直方向導熱限制,電池頂部與底部的溫差迅速增大;放電后期,電池產熱量迅速增加,導致TEC 溫度升高,熱端的熱量無法及時排出,削弱了其制冷效果,電池的單體溫差減小。

圖5 不同冷卻方式下電池組溫差θdiff 的變化

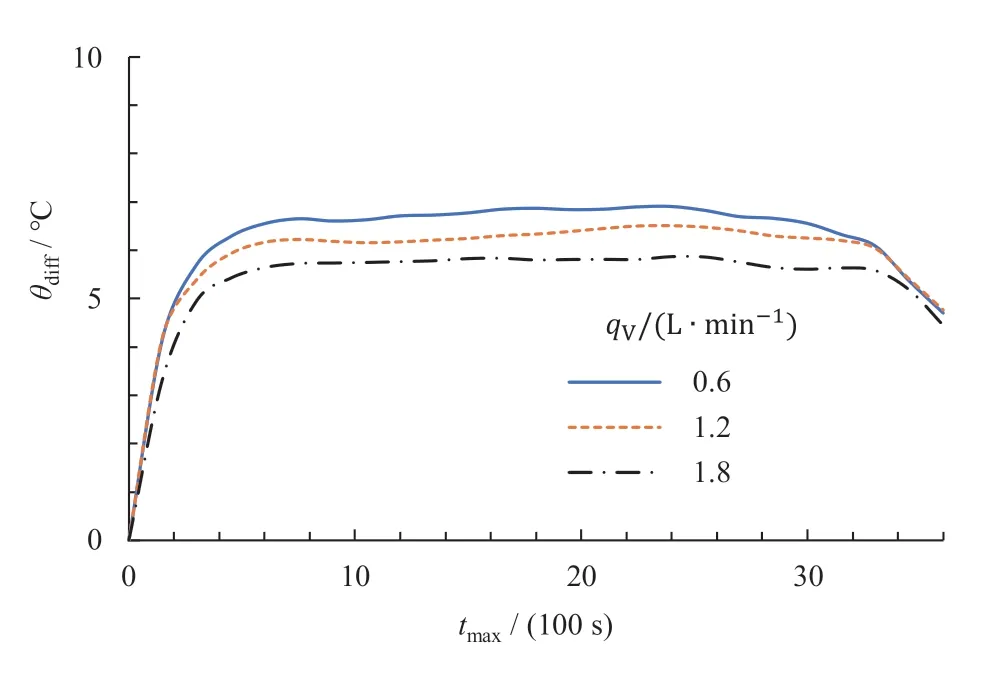

2.2 冷卻液流量的影響

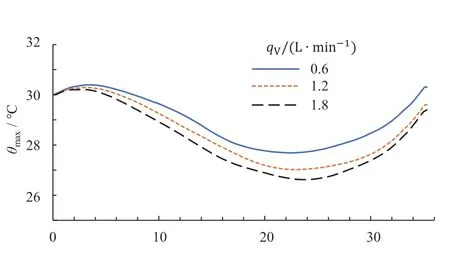

圖6、圖7 所示為熱電熱管理系統在30 ℃冷卻液工況下運行時,各冷卻液流量(qV)工況下電池組的電池組的最大溫升(θmax)和最大溫差(θdiff)。實驗過程中,電池組的放電倍率設定為1C工況,熱電元件同樣以12 V 工況進行運行,并選擇了0.6、1.2、1.8 L/min 3 種qV進行了分析。

圖6 不同冷卻液流量qV下電池組最高溫度θmax 變化

圖7 不同流量qV下電池組的溫差θdiff 變化

由圖6 可知:增大流量可以增強熱電熱管理系統對電池組的冷卻效果,其中在0.6 L/min 流量下,電池組溫度在放電結束時為30.3 ℃,隨著流量增長為1.8 L/min,電池組溫度僅為29.4 ℃,低于初始值。這與TEC 的工作特性有關,提高冷卻液流量可以強化TEC熱端的散熱,提高TEC 的制冷能力,實現對電池組的快速冷卻。

從圖7 可以看出:溫差與流量呈現負相關規律。當流量為0.6 L/min 時,電池組溫差達到6.9 ℃;隨著流量增長到1.2 L/min,溫差減小為6 ℃;當流量升高至1.8 L/min 時,電池組最大溫差進一步減小,僅為5.5 ℃。這是因為增大冷卻液流量可以提高TEC 制冷性能的一致性,從而提高電池間的溫度均勻性。

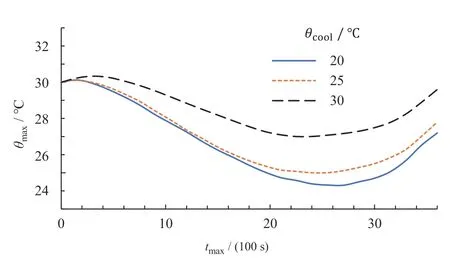

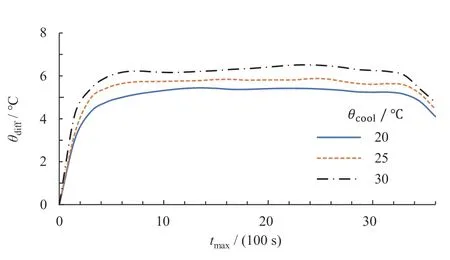

2.3 冷卻液溫度的影響

實際上,TEC 的冷卻性能與其熱端的冷卻液溫度(θcool)也息息相關,本節測試并分析不同冷卻液溫度工況下,熱電熱管理系統中電池模組的熱特性,相應數據如圖8、圖9 所示,分別為電池組的最大溫升(θmax)和最大溫差(θdiff)。實驗中,電池組以1C倍率放電,液冷流量被設定為1.2 L/min,冷卻液溫度依次設定為20、25、30 ℃。

圖8 不同冷卻液溫度θcool 下電池組最高溫度θmax 的變化

圖9 不同冷卻液溫度θcool 下電池組的溫差θdiff 變化

從圖8 可知:冷卻液由30 ℃逐漸降低至20 ℃,放電結束電池組的最高溫度從29.4 ℃下降到27.2 ℃。然而25 ℃冷卻液工況與20 ℃冷卻液工況相比,電池組冷卻效果相近,僅從系統功耗的角度考慮,25 ℃冷卻液工況更為適宜。

從圖9 中發現:電池組最大溫差會隨著冷卻液溫度的降低而不斷減小。冷卻液溫度從30 ℃降為20 ℃,電池組最大溫差由6.5 ℃下降了1.4 ℃。因此降低冷卻液溫度可以提高熱電模塊的制冷一致性,從而減小電池組溫差。

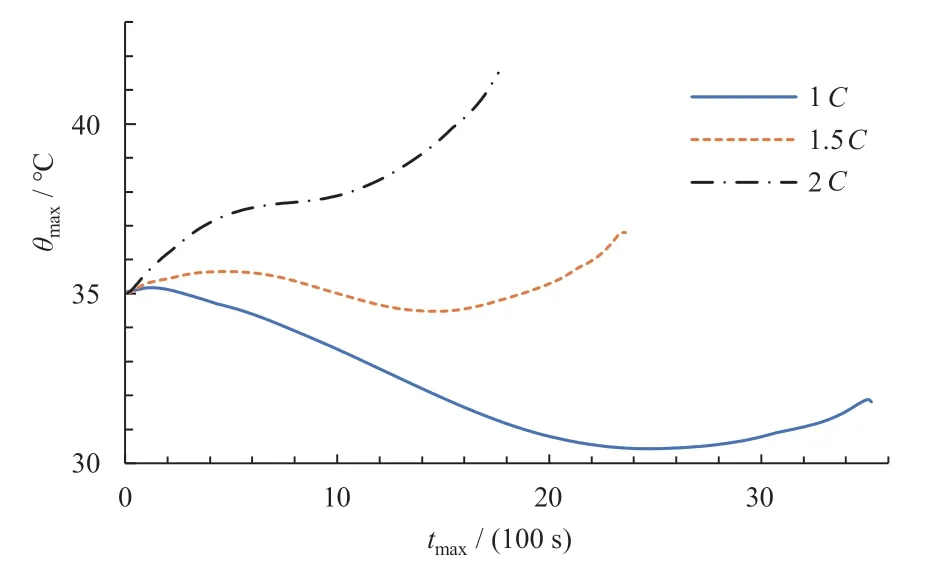

2.4 不同放電倍率工況下動力模組溫度特性

本節將熱電元件熱端的冷卻液流量設置為1.2 L/min,冷卻液溫度與環境溫度一致。受電池充放電測試設備量程限制,僅在1C、1.5C和2C放電倍率下進行電池組的熱特性測試。圖10 為不同放電倍率下電池組最高溫度(θmax)的變化曲線,電池模組最高溫升與放電倍率的大小成正相關。1C放電倍率下,電池組最高溫度始終低于環境溫度;1.5C放電倍率工況下,電池模組的溫度波動較小,仍可穩定在環境溫度35 ℃附近;當放電倍率增大至2C時,其溫度曲線整體呈現遞增趨勢,但仍未超出其上限值。

圖10 不同放電倍率下電池組最高溫度θmax 的變化曲線

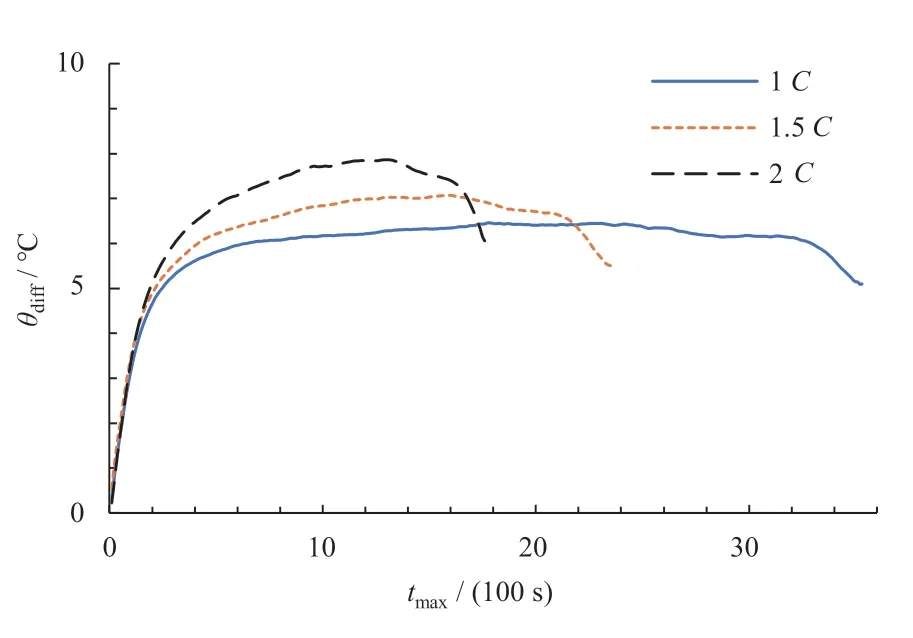

圖11 為不同放電倍率下電池組溫差(θdiff)的變化曲線,隨著電池模組放電倍率的增大,其溫差也在逐漸增大。當放電倍率為1C時,其溫差可以穩定6 ℃附近;增大放電倍率增至1.5C,其最大溫差為7 ℃;而在2C放電倍率工況下,高達8.1 ℃。此外,大放電倍率工況會增大電池模組在單位時間內釋放的熱量,打破熱電元件制冷與電池內部熱傳導之間的平衡。

圖11 不同放電倍率下電池組溫差θdiff 特性

2.5 高倍率循環充放電工況下動力模組溫度特性

能否長時間高負荷運行也是動力電池的重要評價指標。因此設置環境溫度35 ℃、冷卻液流量1.2 L/min 檢驗其散熱性能與穩定性。模組2C放電1C充電,每次過程間隔十秒,循環3 個周期。圖12、圖13 為高溫環境下,電池組循環充放電的最大溫度(θmax)與溫差(θdiff)。

圖12 電池組循環充放電最高溫度θmax 特性

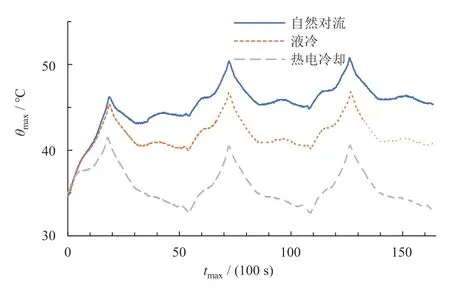

圖13 不同冷卻方式下電池組充放電過程中的溫差θdiff

從圖12 可以看出:相比于充電,動力模組在放電時段內溫度偏高,這是因為該過程中電能與熱能的轉換率更大,電池在單位時間內釋放的熱量更多。電池組在自然對流冷卻末期最高溫度分別達到46.2、50.4、50.8 ℃,遠超其最佳溫度上限。這說明,自然對流冷卻很難適用于動力模組在高溫環境下的循環充放電工況。當電池組冷卻方式為液冷時,第1 次放電相比于自然對流冷卻方式減小了4 ℃,這對于電池組進入下一次放電過程是有利的。在第3 次充放電過程中,電池組溫度峰值達到了46.4 ℃,相比于環境溫度升高了11.4 ℃,超出了最佳溫度上限。

由圖13 可知:自然對流冷卻工況下電池壁面的溫度均勻性最好,但其溫升已遠超出最佳運行范圍。液冷在循環過程的大多數時間段內,電池溫度超過了40 ℃,且溫差也較大。熱電冷卻時,電池組壁面最大溫升值僅為液冷工況下溫升值的1/3,且在運行時段內,溫差均可以保持在8 ℃以內。因此雖然熱電冷卻在降低電池組最高溫度的同時,所帶來的溫差是最大的,但這對于電池在高倍率放電工況下而言是可以接受的。

3 結論

本文借助單塊50 Ah 的磷酸鐵鋰電池,驗證了基于熱電元件的電池熱管理系統可行性。通過搭建的小型電池模組,研究了熱電單元熱端散熱條件、電池組放電倍率及循環充放電工況下的熱特性。研究結論如下:

單體電池可行性測試證明了熱電單元在降低電池最高溫度方面展示了一定的優越性,其最高溫升僅比初始溫度升高了0.2 ℃。增大冷卻液流速或降低其溫度,均可提高熱電元件制冷性能。各個放電倍率工況下,采用熱電冷卻方式后動力電池組均獲得了較好的工作效果。環境溫度35 ℃、2C倍率工況下,電池組最大溫度相比于環境溫度僅升高了3.5 ℃,電池組溫差保持在8 ℃以內。此外,在惡劣環境下連續充放電測試中,熱電耦合液冷模式下最高溫升僅為4 ℃,大幅提升了模組工作過程的安全性。

這些結果可望為進一步優化系統提供必要的參考依據。