3孔探針的校準及在平面葉柵試驗狀態控制中的應用

趙 展,郝晟淳,許向沈,李 昊,張天龍,才彥雙

(中國航發沈陽發動機研究所,沈陽 110015)

0 引言

3孔探針作為一種有效獲取氣流特性的裝置,被廣泛應用于二元流場的測量中。其結構簡單,制造、校準成本低廉,同時還具備測量精度高、使用便捷等優點,可準確捕獲流場總壓、靜壓、馬赫數及氣流方向,逐漸成為平面葉柵試驗中的主要測量工具。在工程應用中,3孔探針多采用L型設計,其使用方法包括自動對向測量和非自動對向測量2種。前者測量范圍廣,結果顯示直觀,但其角度控制機構較為復雜,試驗成本高;工程中較多采用非自動對向測量,在標準風洞中對探針進行校準標定,當正式試驗時,利用校準數據反推出探針所處試驗狀態。

在進行平面葉柵試驗過程中,準確把控試驗件進氣狀態是獲取有效數據并評估試驗件性能的先決條件。目前3孔探針多用于對柵后沿額向1個或多個柵距試驗狀態的掃略式采集,較少用于對試驗狀態的控制。在工程中更多采用試驗件前穩壓室總壓、進口壁面靜壓、裝夾轉盤機械角度等來評估平面葉柵試驗件進氣狀態。Gomes等詳細研究了探針的校準與應用,提出了適用于多種葉柵與復雜試驗環境下的探針技術,可大幅度縮短測試時間,提高試驗效率;Ingram等建立了用于評估與減小探針在低速平面葉柵試驗中測量不確定度的模型;王東等對3孔探針自動對向技術應用及其誤差的分布進行了詳細分析;陳武等采用大分離區情況的測試方法對3孔探針進行了研究。

近年來,部分高校及科研單位在葉柵進口放置3孔探針,將其測得的馬赫數、氣流角作為平面葉柵試驗狀態的控制依據,有效地減小了由附面層流動損失、設備磨損及試驗器機械轉盤齒隙等因素所引入的進口流場測量誤差。但這種試驗方法的試驗狀態僅依靠探針控制,因此探針校準與使用方法至關重要,對其計算數據準確性及試驗狀態控制穩定性等方面也需充分論證。

本文利用壓氣機平面葉柵試驗件進行一系列葉柵吹風試驗,驗證了柵前3孔探針的校準與使用方法,并結合試驗數據,對比分析了在不同試驗狀態下控制方法對試驗結果的影響。

1 探針及校準曲線

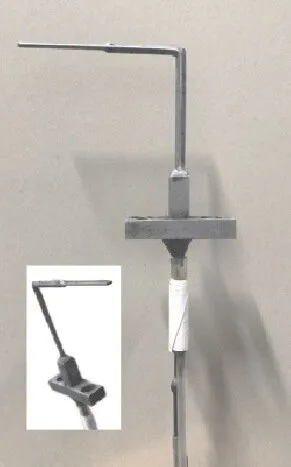

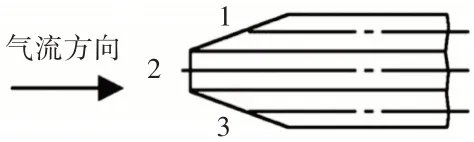

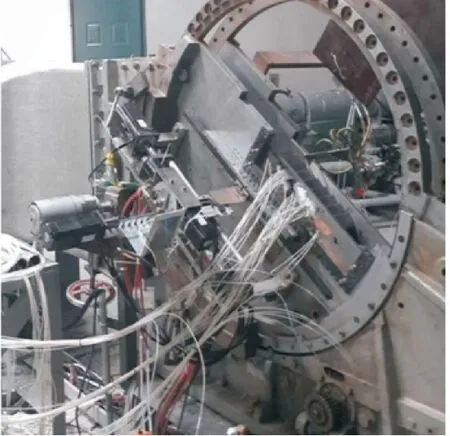

本次試驗所采用的3孔探針為L型探針,其外觀如圖1所示。探針頭部受感部為尖劈形式,其位置如圖2所示。

圖1 L型3孔探針外觀

圖2 探針孔位置(俯視)

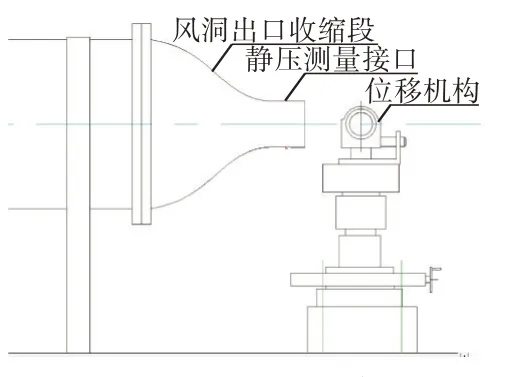

在某標準射流式風洞中對該3孔探針進行校準,校準風洞出口及探針位移機構如圖3所示。

圖3 校準風洞出口及探針位移機構

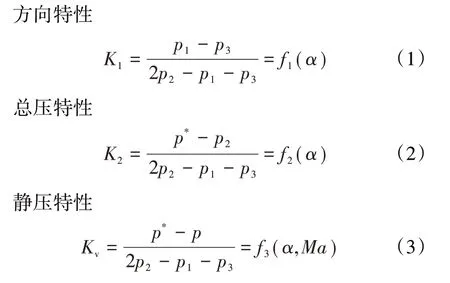

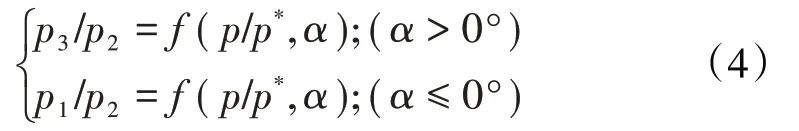

結合本次試驗需求,探針校準馬赫數范圍設定為=0.30.9,間隔0.1;偏轉角度范圍設定為=-30+30,間隔5°,探針各校準系數定義如下。

式中:、、分別為正對3孔探針從左至右3個測壓孔所測量的壓力值;為探針校準總壓;為探針校準靜壓;為探針校準偏轉角;為探針校準馬赫數。

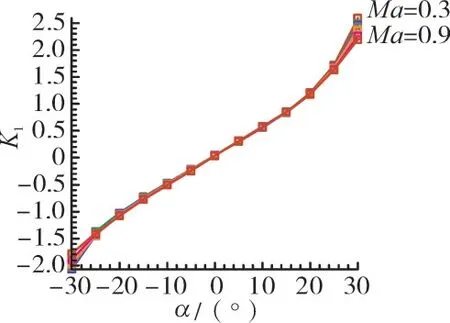

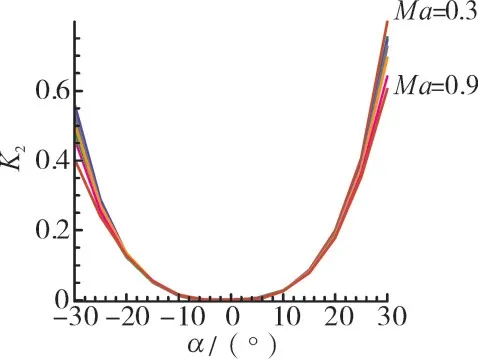

根據3孔探針校準試驗結果,由式(1)~(3)計算得到該探針在各種狀態下的校準系數,其方向、總壓和靜壓特性曲線分別如圖4~6所示。從圖中可見,該探針在高亞聲速范圍內,其偏轉角及總壓分布較好,而靜壓特性分布隨馬赫數變化呈明顯離散化。

圖4 方向特性曲線

圖5 總壓特性曲線

圖6 靜壓特性曲線

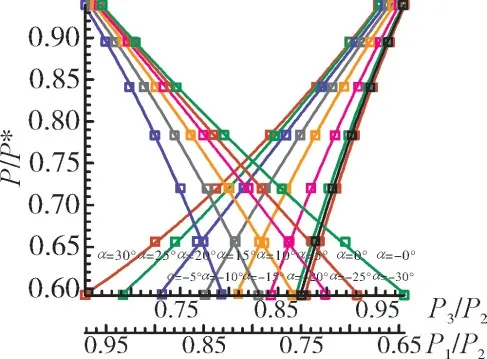

在高馬赫數下(≥0.3)空氣的可壓縮性使得靜壓特性曲線離散嚴重,顯然,若直接使用式(3)反推計算靜壓,會因引入較大誤差使得馬赫數失真。在實際應用中,為盡量減小誤差可采用擬合函數的方法

本文采用二次多項式的方法對其進行擬合,試驗所使用的探針靜壓特性擬合曲線如圖7所示。

圖7 探針靜壓特性擬合曲線

2 試驗設備及試驗件

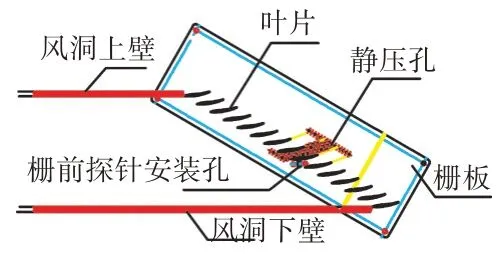

本次試驗在某高亞聲速平面葉柵試驗器上進行。該試驗器是連續式常溫開口射流式風洞,由進氣段、擴散段、穩流段、收斂段和試驗段5部分組成,其試驗段如圖8所示。試驗器有效風口面積為100 mm×250 mm,進口馬赫數≤0.95,進口氣流角=20°~110°,可 安 裝 葉 片7~13片。在風口面積為100 mm×120 mm,=0.68時,主流面積/流場總面積之比為0.746。

圖8 某高亞聲速平面葉柵試驗器

試驗使用DSA3217測量壓力,其精度為±0.5%,來流總溫采用T型熱電偶接入VXI進行采集,其精度為±1.0℃。

本次試驗所用試驗件為平面葉柵試驗件,采用多圓弧葉型造型方法。該試驗件共設置17個葉柵通道,在第9個葉柵通道中間布置柵前3孔探針,并用螺釘將其固定于柵板上,如圖9所示。

圖9 平面葉柵試驗件

3 結果與討論

3.1 對馬赫數測量的影響

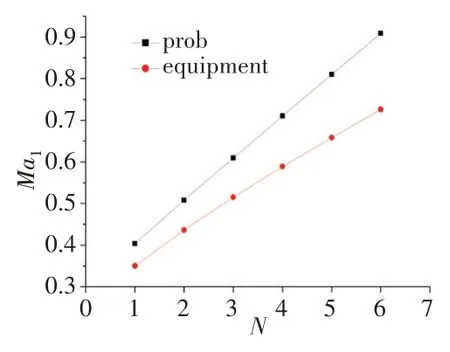

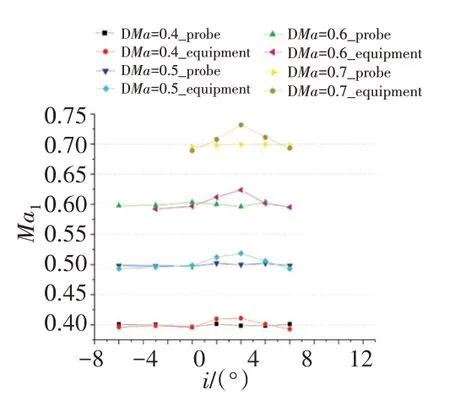

在試驗過程中發現,采用柵前3孔探針測得的馬赫數與通過試驗器穩壓箱總壓、柵前壁面靜壓計算得到的馬赫數(以下簡稱設備馬赫數)相差較大,6種特定試驗狀態下采用2種試驗方法得到的馬赫數結果對比如圖10所示。從圖中可見,在同一試驗狀態下二者馬赫數測量結果最大相差為0.18。對數據溯源分析可知,在探針校準過程中,馬赫數計算所使用的靜壓取壓方式不一致是引起問題的主要原因。

圖10 采用2種試驗方法得到的馬赫數結果對比

該探針在校準時總壓取自風洞噴嘴前穩壓箱總壓,而靜壓可取自噴嘴處壁面靜壓或采用大氣壓。本文利用探針校準時采用前一種方式,如圖11所示。

圖11 探針校準方式

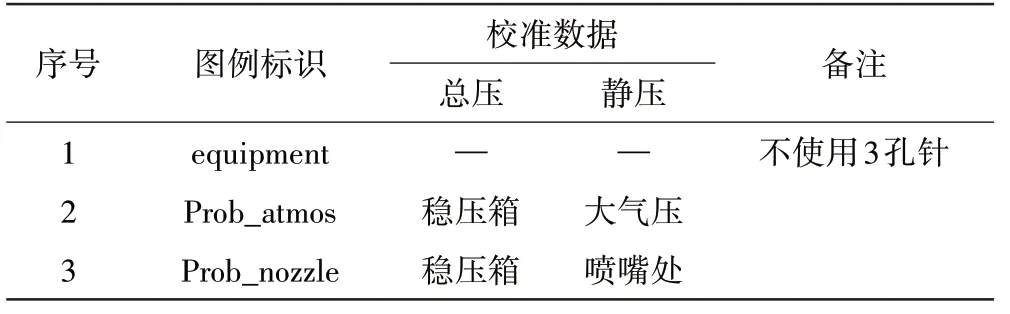

為進一步研究不同靜壓取壓方式對試驗狀態馬赫數的影響,使用大氣壓作為靜壓,在風洞上重新對該探針進行校準。進行平面葉柵試驗的不同試驗方法對比見表1。

表1 不同試驗方法對比

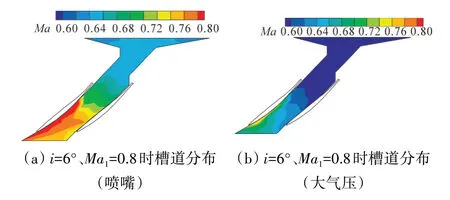

在進氣角為0°、不同控制狀態馬赫數控制方法下葉柵總壓損失系數對比如圖12所示。從圖中可見,隨著馬赫數提高,總壓損失系數逐漸增大。當≤0.6時,總壓損失系數隨設備馬赫數、3孔針(大氣壓靜壓)馬赫數變化情況基本一致;當>0.6時,總壓損失系數隨設備馬赫數提高而增大更快。同時,在整個試驗馬赫數范圍內,3孔探針(噴嘴靜壓)的總壓損失明顯小于其他2類的。結合圖10可知,在相同試驗狀態下,3孔探針(噴嘴靜壓)計算得到的馬赫數偏高,使得曲線整體右移。與2維計算結果相比,此方法得到的總壓損失略小。

圖12 不同控制狀態馬赫數控制方法下葉柵總壓損失系數對比

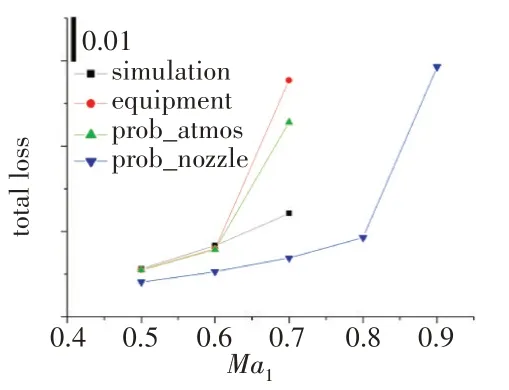

在某一攻角下,逐漸提高進口馬赫數(=0.5~0.9),當流道內首次達到=1.0時,即認為葉柵達到臨界狀態,此時的葉柵進口馬赫數為葉柵的臨界馬赫數。

通過試驗獲取葉柵在全部攻角范圍內的臨界馬赫數,其分布曲線如圖13所示。從圖中可見,在分別使用設備馬赫數、3孔探針(大氣壓)進行控制時,其臨界馬赫數變化趨勢一致,隨著攻角的增大先提高后降低,當攻角=6°時,達到最大臨界馬赫數值分別為=0.838和=0.845,其數值相當;而在使用3孔探針(噴嘴靜壓)馬赫數作為控制狀態時,在>0°的狀態下,即使提高進口馬赫數至0.9,葉柵仍未達到臨界。

圖13 臨界馬赫數分布曲線

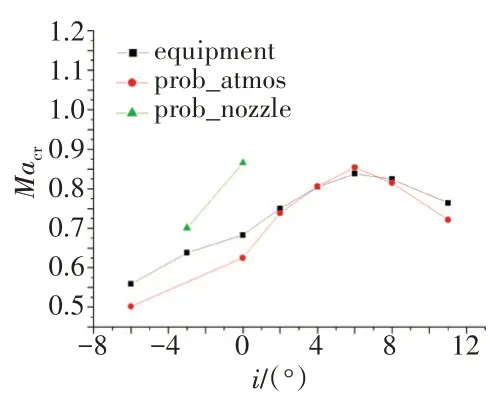

壁面靜壓槽道馬赫數分布對比如圖14所示。在=6°、=0.8狀態下,當以3孔探針(噴嘴靜壓)進行控制時,整個葉柵流道內等熵馬赫數最高為0.72,遠小于進口馬赫數0.8,而實際上在喉部之前為漸縮型流道,沒有擴壓條件。相比3孔探針(大氣壓靜壓)控制方法試驗結果中,流道中的馬赫數在葉背先提高后降低,最高達到0.908,更符合一般氣動規律。

圖14 壁面靜壓槽道馬赫數分布對比

綜上所述,在進行3孔探針校準時,與噴嘴處壁面靜壓相比,使用當地大氣環境壓力(風洞出口距離排氣軸線3 m外使用標準大氣壓力計測量)作為探針位置處的靜壓參考值更加合理。

3.2 對控制穩定性的影響

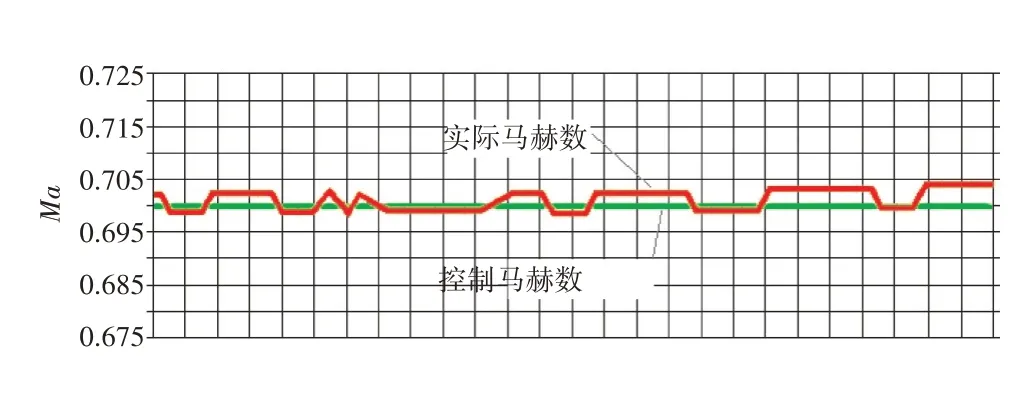

在平面葉柵試驗件前設置3孔探針,使用其測得的馬赫數、進氣攻角控制試驗狀態。在試驗過程中發現,在某攻角附近進行性能錄取時,即使極小幅度的氣流擾動也會對平面葉柵狀態控制產生顯著影響,如圖15所示。

圖15 某試驗狀態下馬赫數監控界面

同時發現,即便使用大氣壓為靜壓的校準數據,3孔探針測得馬赫數與設備馬赫數仍在部分攻角下存在明顯差異,且隨著設定馬赫數的提高,出現攻角范圍不變、幅值略為增大的現象,如圖16所示。

圖16 設定Ma=0.4~0.7時不同攻角下3孔探針與設備所測進口馬赫數對比

通過對數據分析發現,以上2種現象是由探針機械零點引起的。在探針的制作過程中,因各孔無法嚴格保證按指定幾何尺寸加工,一般存在一定的機械零點,此零點可通過校準曲線進行估算,如本探針機械零點約為-0.7°。

從原理上看,在校準時馬赫數、角度間隔越小,使用時探針的測試精度就越高,而探針的校準成本也越大。但在工程中根據探針實際應用環境,一般選取△=0.1、△=5°。在校準數據使用過程中,由于靜壓特性曲線離散較為嚴重(圖6),一般采用式(4)進行多項式擬合得到擬合曲線。而因機械零點與標定零點不能完全重合,在機械零點所在的校準角度區間范圍內,零點偏差的存在會導致額外的計算誤差。

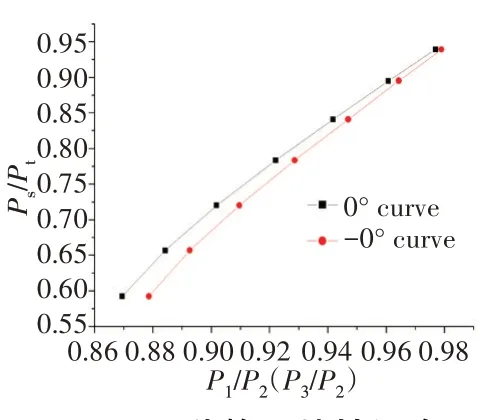

例如,本次試驗所使用的探針機械零點為-0.7°,在0°時采用/、/作為自變量獲得的擬合曲線如圖17所示。從圖中可見,2條曲線并未重合,且靜壓比(/或/)越小,對應計算得到的插值馬赫數差異(/)越大。而這不僅使探針在零點(-0.7°)附近計算得到的馬赫數受氣流影響呈階躍變化,還使零點所在的校準區間(-5°~0°)內,馬赫數的測量存在明顯誤差。

圖17 2種靜壓特性擬合曲線對比

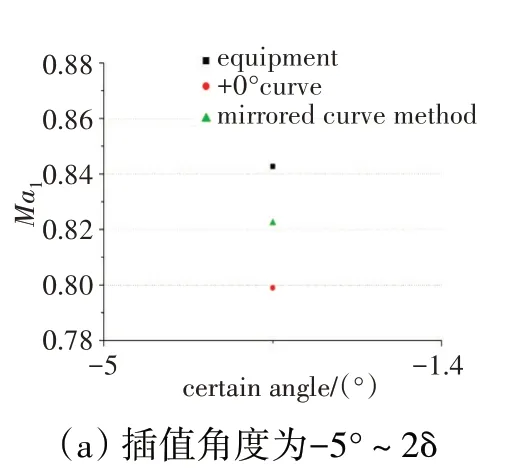

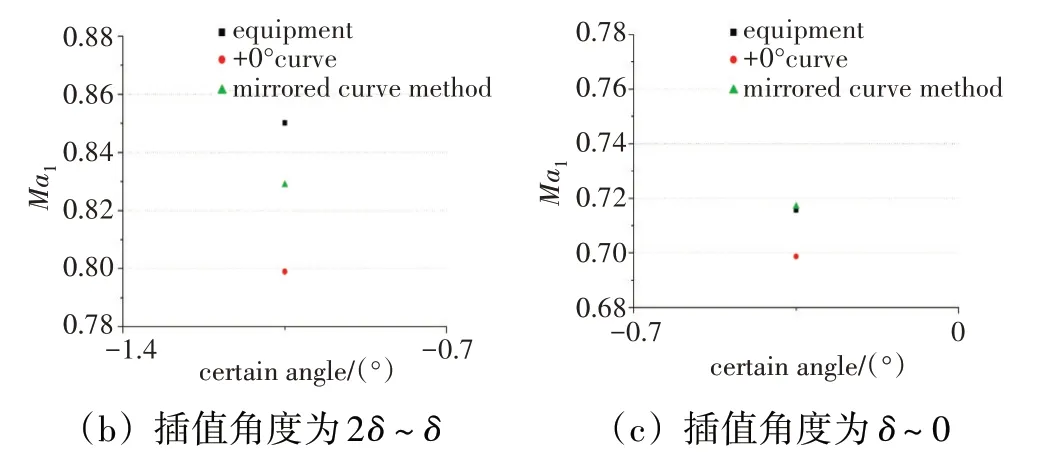

為減小該誤差,并使試驗狀態控制更平穩,本文提出了鏡像曲線法。具體為:零點落入校準角度(-5~0°)之間,且更接近0°,假設探針校準曲線在零點附近完全對稱,則將0°擬合曲線中與對調后得出的擬合曲線認定為2處校準曲線。在校準數據使用時會出現:

(1)若氣流與探針夾角在-5°~2之間,則采用-5°與2曲線,并使用/進行內插;

(2)若氣流與探針夾角在2~之間,則采用-5°與2曲線,并使用/進行外插;

(3)若氣流與探針夾角在~0°之間,則采用0°與5°校準曲線,并使用/進行外插。

對比不同數據處理方法得到的試驗結果如圖18所示。從圖中可見,與直接使用擬合曲線相比,鏡像曲線法在氣動零點附近(-5°~0°)測試結果更接近設備實際馬赫數。插值角度位于2~之間時,采用不同方法計算獲得的馬赫數離散最大,主要是由2校準曲線與外插引起的誤差疊加導致的。

圖18 典型狀態下不同試驗方法馬赫數分布

采用鏡像曲線法減小了由校準曲線使用方法引入的馬赫數計算誤差,在使用3孔探針進行平面葉柵試驗狀態控制時,可顯著減小由此引入的進口馬赫數波動。3孔探針零點(-0.7°)附近,平面葉柵性能采集軟件的馬赫數監控界面如圖19所示。從圖中可見,與改進前(圖15)相比,在試驗過程中進口狀態控制馬赫數更加穩定(△≤±0.05)。

圖19 改進后在試驗中馬赫數監控界面

4 結論

(1)針對高馬赫數(≥0.3)下,因空氣的可壓縮性導致3孔探針靜壓特性曲線離散較為嚴重問題,通過函數擬合的方法提高了使用時的測量準確性;

(2)在對3孔探針進行校準時,選擇風洞出口當地大氣壓作為探針處的靜壓參考值更為合理;

(3)在使用柵前3孔探針控制平面葉柵試驗狀態時,采用鏡像曲線法減小了因機械零點的存在導致所在校準區間馬赫數的測量誤差,同時消除了馬赫數在零點附近的階躍跳動。