工作面刮板輸送機與采煤機協同調速技術的實踐

徐士龍 孟凡龍 高理鵬

(山東能源棗礦集團高煤公司,山東 濟寧 277600)

1 工程概況

山東能源棗礦集團高莊煤業有限公司3上1112工作面設計長度1235 m,主要開采3上煤層,總體為一傾向北西寬緩的單斜構造,沿走向、傾向有波狀起伏,工作面傾角為5°~18°,平均10°。3上1112 工 作 面 采 用MG900/2400-WD 交 流 電 牽引采煤機、ZY8000/25/50 型掩護式液壓支架、SGZ1000/3×1000 型刮板輸送機。

3上1112 工作面生產期間,對于采煤機牽引速度的調節主要是采用人工調節的模式,同時刮板輸送機的行進速度也是基于采煤機牽引速度而采用的人工調節模式。從現場生產的實踐來看,采煤機及刮板輸送機工作的人工調節模式能基本滿足設備正常的截煤及運輸作業,但是仍然存在著設備運行速度調節滯后、設備運行能耗高、設備運行智能化程度低的問題,這與該煤礦智能工作面及智慧礦山的建設目標不符。針對這一情況,該煤礦基于節能降耗、提高智能化開采的目的,采用協同調速技術對采煤機和刮板輸送機的行進速度進行智能化調節[1-6],在不影響采煤機截割作業的前提下實現對刮板輸送機運行速度的全自動調節,有效提高刮板輸送機的運行效率。

2 刮板輸送機與采煤機協同調速系統

2.1 刮板輸送機與采煤機工作分析

MG900/2400-WD 型采煤機主要由截割部、牽引部、電氣部和輔助裝置組成,SGZ1000/3×1000型刮板輸送機主要由中部槽、機頭、機尾組成。在該工作面開采時,刮板輸送機的功能有兩種,第一是向外運輸煤炭,第二是為采煤機割煤作業提供行進通道,從而完成采煤機的連續作業。刮板輸送機及采煤機工作的協調過程如圖1。

圖1 刮板輸送機及采煤機工作的協調過程示意圖

工作面的煤炭開采量與采煤機開采速度的推進是息息相關的,工作面的第一要務是保障采煤機截割作業的安全和穩定,實現煤炭資源的最大利益開采。但是當前SGZ1000/3×1000 型刮板輸送機的運行主要是采用人工調節以最大程度適應采煤機的截割作業。為預防采煤機割煤停滯問題的發生,對于刮板輸送機的運行功率明顯高于采煤截割作業功率必須進行優化調整。

2.2 速度協同系統結構

2.2.1 協調調速原理

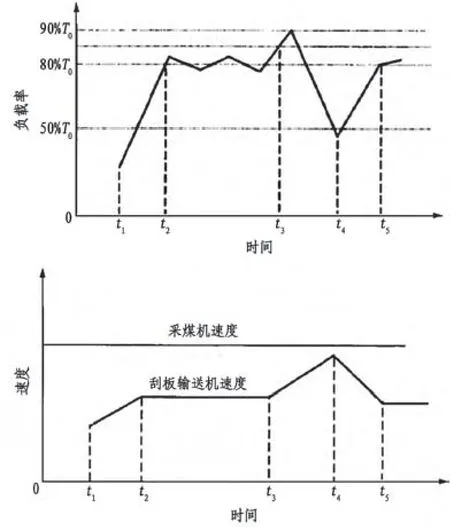

從刮板輸送機與采煤機工作分析可知,協調調速系統的應用是在保證采煤機截割作業的需要及刮板輸送機運輸煤炭物料需要的大前提下進行的,此時在該前提下通過調整刮板輸送機的運行速度,最大程度匹配采煤機的工作,實現刮板輸送機節能降耗的目的。速度協同系統協調調速的控制模式如圖2。

圖2 刮板輸送機速度協同系統協調調速控制模式示意圖

采煤機截割作業過程設定為恒速運行模式狀態下,此時采煤機在t1時間連續截割作業,刮板輸送機負載不斷增加,刮板輸送機運行速度不斷增大;當采煤機截割作業時刻達t2后,此時刮板輸送機負載高達該設備額定載荷的80%,刮板輸送機的負載、刮板輸送機運行速度、采煤機截割作業速度三者達到平衡狀態,刮板輸送機保持恒速運行模式;當采煤機截割作業時刻達到t3時,刮板輸送機的負載高達該設備額定載荷的85%,此時應該調高刮板輸送機的運行速度,減小設備上運輸的煤炭物料的量,從而降低設備的負載;當采煤機截割作業時刻達t4時,刮板輸送機的載荷下降到設備額定載荷的50%,即可調低刮板輸送機的運行速度,讓其保持正常運行速度。

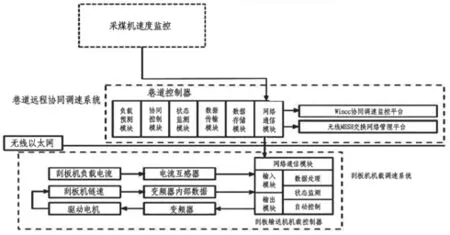

2.2.2 協調調速系統結構

刮板輸送機與采煤機協同調速系統結構如圖3,主要包括采煤機速度監控系統、巷道遠程協同調速系統、刮板機機載調速系統三大部分,主要有PLC 控制器、集控箱,互感器、變頻器、無線以太網等零部件。調速系統可監測刮板輸送機載荷以及采煤機速度,并通過變頻器調整刮板輸送機運行速度。PLC 控制器采用西門子S7-300 型,是該協調調速系統的核心,分別用來處理采煤機工作的參數信息和刮板輸送機工作的參數信息。集控箱型號為KXJ0.5-1140,能有效簡化協調調速系統的通信傳輸。

圖3 刮板輸送機與采煤機協同調速系統結構示意圖

3 工程應用及效果

從2021 年4 月起,刮板輸送機與采煤機協同調速系統在高煤公司3上1112 工作面的開采現場進行了安裝調試,并投入到了應用當中。現場實踐應用效果表明,刮板輸送機與采煤機協同調速系統應用后,采煤機和刮板運輸機整體工作正常,刮板運輸機的運行速度能較好地匹配采煤機的截割作業,3上1112 工作面生產的連續性較好,協同調速系統的應用達到了設計目的。

從2021 年4 月至7 月,3上1112 工作面一共正常生產65 d。對比之前相同時間段,設備的開機率大幅度提高,采煤機的生產工作時間增加了22%,同時有效地降低了采煤設備的啟動能耗。對比之前,3上1112 工作面每個圓班平均節約時間約30 min,該時間段可多生產煤炭約720 t,經濟效益顯著。

刮板輸送機與采煤機協同調速系統應用后,開采設備節能降耗效果顯著。用月度電能消耗量進行計算,對比之前開采設備的運行速度要低30%左右,電能消耗降低20%左右,每月至少可節省電費約5萬元,經濟效益顯著。

4 結語

高煤公司3上1112 工作面刮板輸送機的行進速度和采煤機的牽引速度全部采用人工調節模式。從工作現場情況來看,刮板輸送機運行速度及能力明顯高于采煤機截割煤作業能力,設備運行速度調節滯后,設備運行能耗高,設備運行智能化程度低。針對這一情況,設計了刮板輸送機與采煤機協同調速系統,在對采煤機、刮板輸送機載荷分析的基礎上應用變頻器對采煤機和刮板輸送機的行進速度進行智能化調節。系統應用后采煤機和刮板運輸機整體工作正常,刮板運輸機的運行速度能較好地匹配采煤機的截割作業,3上1112 工作面生產的連續性較好,同時每個圓班可多生產煤炭約720 t,月節省電費約5 萬元,經濟效益顯著。