基于雙酶水解優化牛肉酶解液工藝及其呈味成分分析

桂海佳,李江龍,李澤林,王雪峰,谷大海,肖智超,范江平

(云南農業大學 食品科學技術學院,昆明 650201)

隨著經濟的發展,我國對牛肉的消費需求迅速上升,截至2017年,我國牛肉消費總量為794萬噸,位居世界前列[1]。牛肉氨基酸組成與人體接近,是人體必需氨基酸的重要來源。在牛肉屠宰初加工過程中會產生大量副產物,其中骨、血液、內臟、油脂及碎肉殘渣等為其主要副產品,對于這些副產品的處理,主要用于制備工業油、骨粉、肥料及燃料等[2]。目前,伴隨食品工業的發展,食品調味料也不斷發展,其中利用酶解法制備調味料是相對溫和、綠色無污染的一種方式,通過添加蛋白酶將食物中的蛋白質水解成多肽或者游離氨基酸可以提高呈味物質的釋放,并且相關研究表明水解得到的多肽更有利于消化吸收,且往往還具有抗氧化等多種生物活性[3-5]。

酶具有專一性、高效性等特點,而天然蛋白質組成和結構復雜,因此使用單一酶往往水解不徹底,需要幾種酶協同作用才能使蛋白質完全水解[6-7]。本研究擬用牛肉加工過程中產生的碎肉等副產物為原料,采用雙酶對牛肉副產物進行酶解及對工藝進行優化,然后對酶解液的氨基酸及揮發性成分進行分析鑒定,為后續牛肉副產物調味料的加工利用提供參考。

1 材料與方法

1.1 材料

牛肉:新鮮牛肉副產物剔除油脂較厚以及筋、腱較多的部分,購于昆明蒜村菜市場。

1.2 試劑

復合蛋白酶(50000 U/g)、堿性蛋白酶(50000 U/g)、風味蛋白酶(50000 U/g):浙江一諾生物科技有限公司;木瓜蛋白酶(100000 U/g):南寧龐博生物工程有限公司;氫氧化鈉、甲醛、硫酸銅、硫酸鉀、硼酸:天津市風船化學試劑科技有限公司。

1.3 主要儀器

PHS-3C型雷磁pH計 上海儀電科學儀器股份有限公司;JC-SY型電熱恒溫水浴鍋 上海成順儀器儀表有限公司;SPH120G型消解儀 阿爾瓦儀器有限公司;DT5-2型低速臺式離心機 北京時代北利離心機有限公司;S-433D型氨基酸自動分析儀 德國Sykam公司。

1.4 試驗方法

1.4.1 牛肉酶解液的制備

1.4.1.1 牛肉酶解工藝流程

牛肉副產物預處理→按一定料液比加水混勻→加酶→調節pH→水浴酶解→滅酶(沸水浴10 min)→離心(4000 r/min離心15 min)→取上清液備用。

1.4.1.2 分步酶解工藝流程

牛肉下腳料預處理→加第一種酶→水浴酶解→滅酶,冷卻→加第二種酶→水浴酶解離心→滅酶,冷卻→離心取上清液備用。

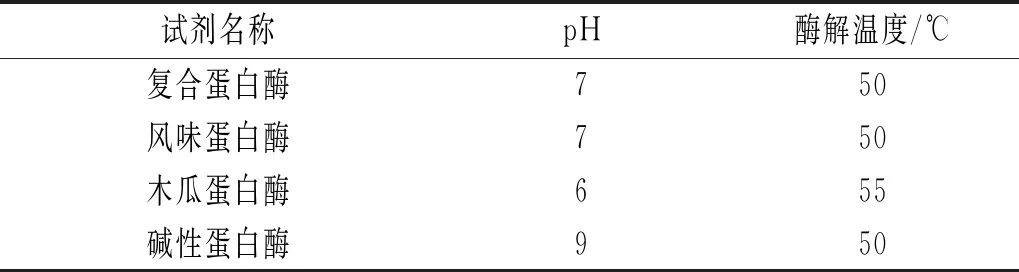

1.4.2 蛋白酶的篩選

選取復合蛋白酶、風味蛋白酶、木瓜蛋白酶、堿性蛋白酶,在料液比1∶1、加酶量1%及最適溫度和pH條件下酶解一定時間,以水解度為指標,確定最佳蛋白酶,條件見表1。

表1 不同蛋白酶制劑及其最適反應條件

1.4.3 單因素試驗

在木瓜蛋白酶、風味蛋白酶、堿性蛋白酶、復合蛋白酶中篩選出較適宜的兩種酶,對牛肉進行雙酶分步酶解。

風味蛋白酶選擇酶添加量(0.5%、1.5%、2.5%、3.5%、4.5%)、pH(6.0,6.5,7.0,7.5,8.0)、酶解溫度(40,45,50,55,60 ℃)和酶解時間(180,210,240,270,300 min)4個因素,木瓜蛋白酶選擇酶添加量(0.5%、1.5%、2.5%、3.5%、4.5%)、pH(5.5,6.0,6.5,7.0,7.5)、酶解溫度(45,50,55,60,65 ℃)和酶解時間(210,240,270,300,330 min)4個因素,以水解度為指標進行單因素試驗,對牛肉酶解條件進行優化。

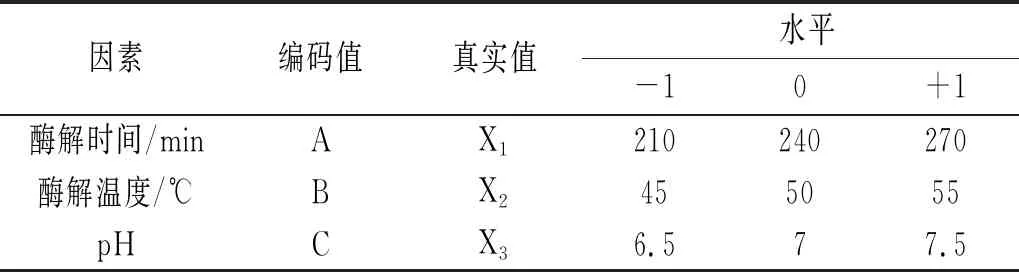

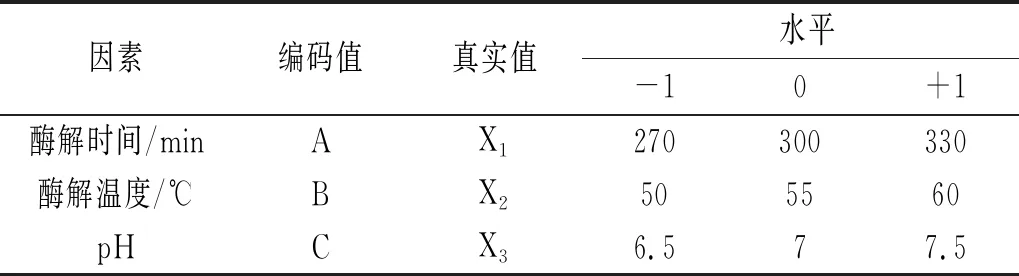

1.4.4 響應面優化試驗

在單因素試驗的基礎上,以水解度為響應值(Y),選取對牛肉酶解影響較強的3個因素酶解時間(A)、酶解溫度(B)、pH(C)為自變量,利用Box-Behnken中心組合原理,設計三因素三水平的響應面試驗,探索牛肉酶解的最佳條件,因素水平見表2和表3。

表2 風味蛋白酶響應面試驗因素水平編碼表

表3 木瓜蛋白酶響應面試驗因素水平編碼表

1.4.5 水解度的測定

根據劉媛等[8]的方法,按照以下公式計算水解度:

水解度=水解液中的游離氨基酸量/水解液中的總氮量×100%。

總氨基氮含量采用甲醛滴定法:根據GB 5009.235-2016《食品安全國家標準 食品中氨基酸態氮的測定》[9]的方法進行測定。

蛋白質含量參照GB 5009.5—2016《食品安全國家標準 食品中蛋白質的測定》[10],采用凱氏定氮法測定。

1.4.6 揮發性成分測定

樣品處理方法:取樣品加入20 mL頂空瓶中,加蓋密封。

SPME條件:設備:CTC三位一體自動進樣器;萃取頭:50/30 μm DVB/CAR/PDMS;溫度:50 ℃;時間:振蕩15 min,萃取30 min;振蕩速度:250 r/min;解吸時間:5 min;GC循環時間:50 min。

GC條件:色譜柱:DB-Wax(30 m×0.25 mm×0.25 μm);進樣溫度:260 ℃;分流比:無分流;載氣:氦氣(99.999%);流量:1 mL/min;柱溫:40 ℃,保持5 min,以5 ℃/min升至220 ℃,以20 ℃/min升至250 ℃,保持2.5 min;接口溫度:260 ℃;MS條件:離子源溫度:230 ℃;四級桿溫度:150 ℃;電離方式:EI+,70 eV;掃描方式:全掃描;質量范圍:20~400 amu;NIST 2014譜庫。

2 結果與討論

2.1 單因素試驗

2.1.1 單酶的篩選

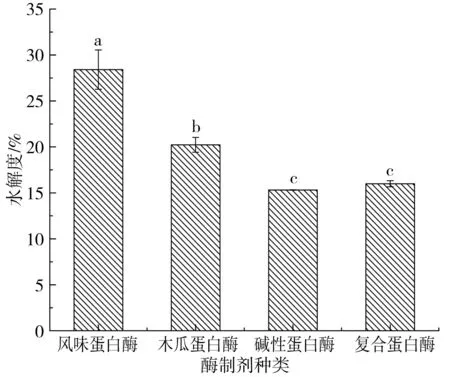

由圖1可知,風味蛋白酶與木瓜蛋白酶的水解效果較好,且木瓜蛋白酶屬于內切肽酶,而風味蛋白酶屬于外切肽酶,兩種酶的作用位點不一致,可以提升水解度,所以本試驗選擇木瓜蛋白酶、風味蛋白酶作為牛肉酶解最佳用酶。

圖1 不同蛋白酶制劑對牛肉酶解效果的影響

2.1.2 pH值對牛肉酶解效果的影響

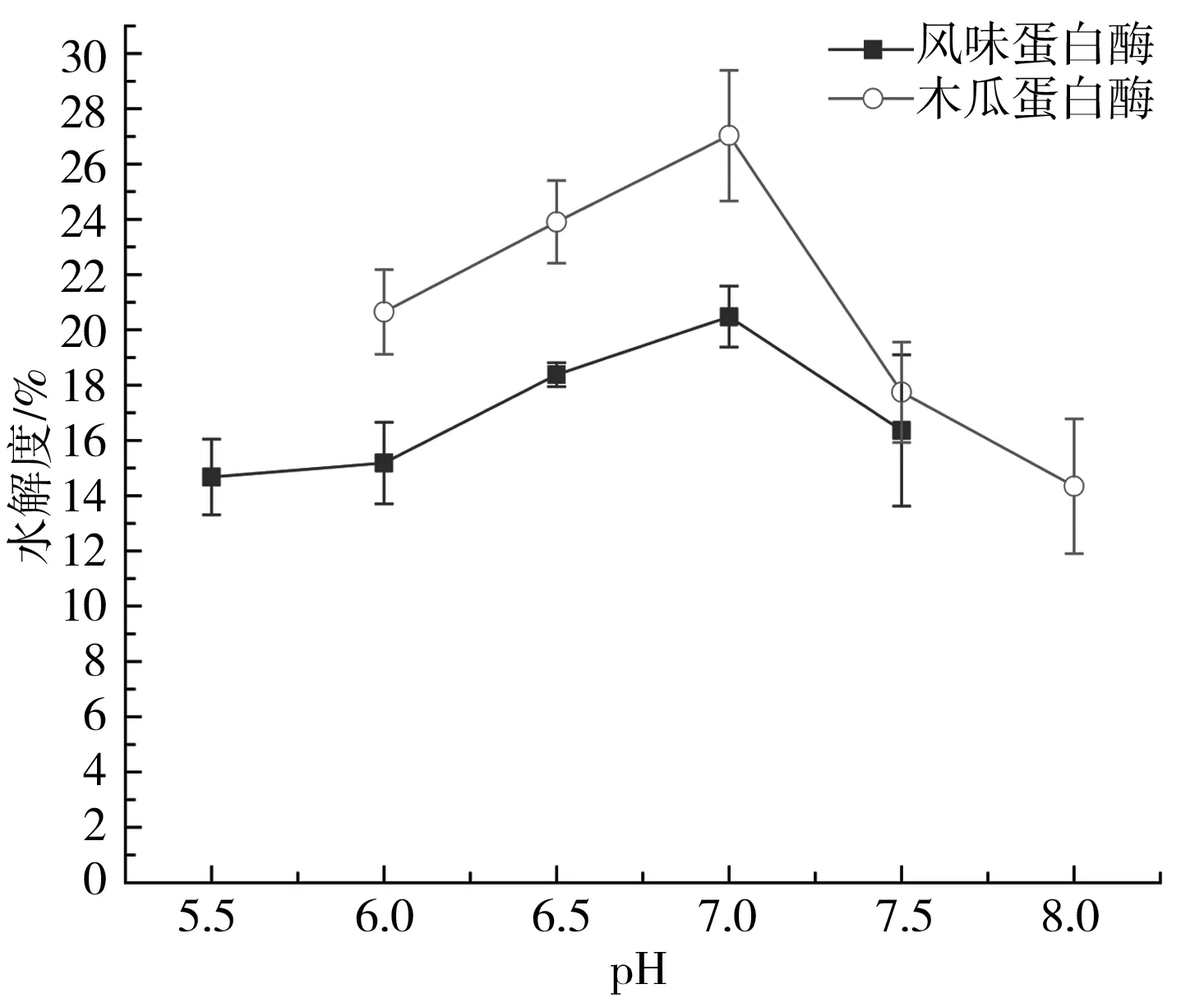

pH值能影響酶分子的結構穩定性和底物活性部位上有關基團的解離,進而影響與底物蛋白的結合與催化[11],pH值過高或過低的條件下酶的空間構象會改變,使酶活性降低甚至失活。由圖2可知,隨著pH值的升高,水解度呈先上升后下降的趨勢。木瓜蛋白酶、風味蛋白酶在pH 7.0時水解度都達到最大。

圖2 不同pH值對牛肉酶解效果的影響

2.1.3 酶添加量對牛肉酶解效果的影響

由圖3可知,當酶添加量不斷增加時,水解度總體呈現不斷上升的趨勢。風味蛋白酶的添加量大于2.5%時,水解度增長速度趨于平緩;木瓜蛋白酶的添加量小于3.5%時水解度上升明顯,大于3.5%時趨于平緩。這是由于起初酶添加量增加時,底物得到充分水解,水解度增加,隨著酶添加量的逐漸增大,底物質量濃度相對減小,有一部分酶分子沒有機會與底物結合,所以盡管加酶量成倍增加,水解度卻趨于穩定[12-13]。出于成本考慮,風味蛋白酶的最佳添加量為2.5%,木瓜蛋白酶的最佳添加量為3.5%。

圖3 不同酶添加量對牛肉酶解效果的影響

2.1.4 酶解溫度對牛肉酶解效果的影響

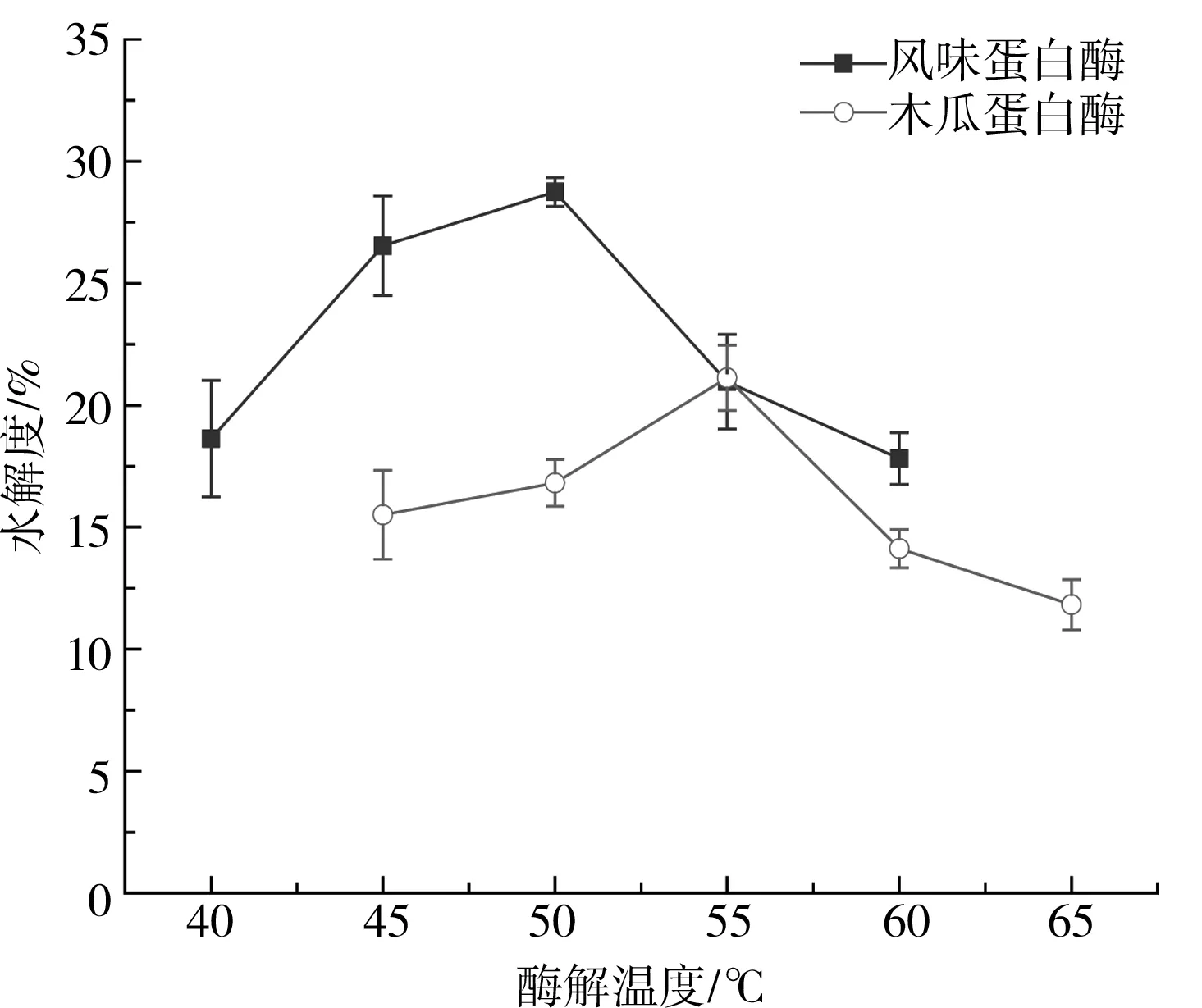

由圖4可知,溫度對牛肉水解效果影響顯著,溫度可以刺激酶的活性,過高或過低的酶解溫度均會影響酶的活性,溫度過低不僅影響酶活力,還會使得酶與底物的結合效率降低,抑制酶促反應速率,溫度過高則會導致蛋白酶的結構發生不可逆的破壞,從而影響酶解效果[14]。因此,風味蛋白酶的最適酶解溫度為50 ℃,木瓜蛋白酶最適酶解溫度為55 ℃。

圖4 不同酶解溫度對牛肉酶解效果的影響

2.1.5 酶解時間對牛肉酶解效果的影響

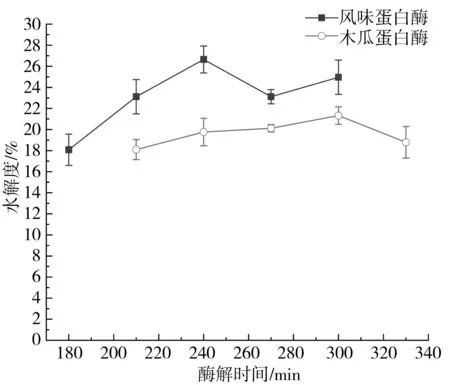

由圖5可知,使用風味蛋白酶,水解度呈先上升再下降再上升的趨勢,風味蛋白酶的酶解時間達到240 min時,酶解牛肉的水解度最大,使用木瓜蛋白酶,水解度呈先上升后下降的趨勢,木瓜蛋白酶在300 min時水解度達到最大值。這是因為在短時間內,底物充分與蛋白酶結合反應,蛋白質被分解為氨基酸和小分子肽等產物。隨著時間的增加,由于底物減少以及反應產物增多對反應產生競爭性抑制作用,降低酶的活性,導致水解度不繼續增加反而有所下降[15]。

圖5 不同酶解時間對牛肉酶解效果的影響

2.2 響應面試驗

2.2.1 風味蛋白酶響應面優化回歸模型與方差分析

對表4中數據進行回歸分析,結果得到水解度(Y)與酶解時間(A)、酶解溫度(B)、pH(C)的二次多項回歸方程為:

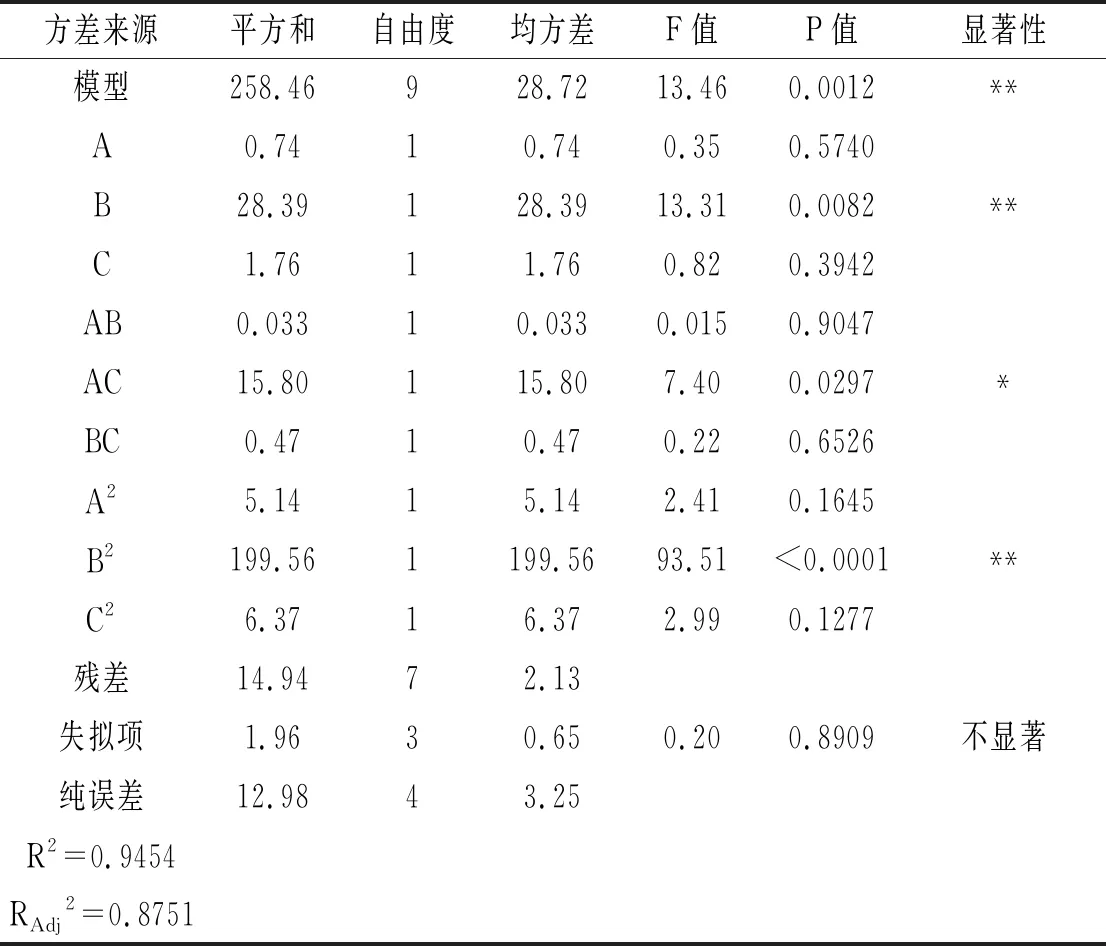

表4 回歸模型方差分析及模型顯著性檢驗

Y=-689.70059+1.53695A+27.09796B-43.01430C-6.04167E-004AB-0.13249AC+0.13733BC-1.22805E-003A2-0.27537B2+4.92022C2。

對回歸模型進行方差分析,結果見表4。模型的P<0.01,表明該模型極顯著,且失擬項的P=0.8909>0.05,失擬項不顯著,說明擬合度好,此模型可用。該回歸模型的絕對系數R2=0.9454,RAdj2=0.8751,說明該回歸模型可以充分解釋該工藝,此模型可用于分析酶解牛肉的工藝優化。根據各因素的顯著水平,結合F值大小可以判斷對水解度的影響順序為:酶解溫度>pH>酶解時間。

通過模型得到的最優結果為:pH 7.5、酶解溫度50.84 ℃、酶解時間210 min,水解度為36.1971%。根據實際情況調整為pH 7.5、酶解溫度51 ℃、酶解時間210 min,在此工藝條件下進行3組重復試驗,并計算其水解度的平均值為(34.69±0.61)%,與理論值相比誤差小,說明該優化結果具有可行性。

2.2.2 風味蛋白酶響應曲面分析

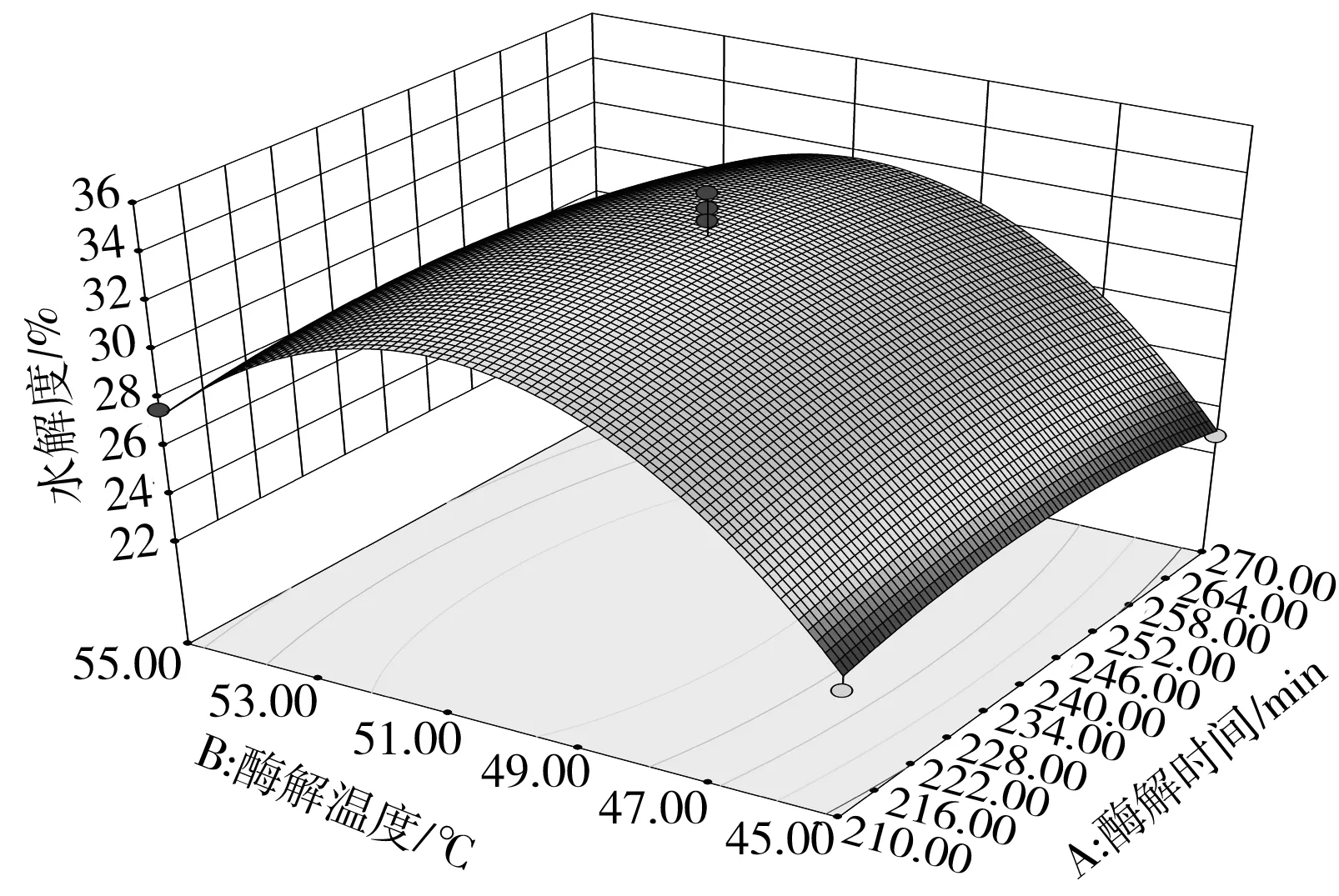

響應曲面圖可以反映兩個變量之間的交互類型以及各因素對水解度影響的顯著性。各因素交互作用對水解度影響的曲面圖見圖6。

圖6 各因素交互作用響應曲面

由圖6可知,隨著酶解時間、酶解溫度和pH的增大,水解度先增大后減小,這與單因素試驗結果一致,交互作用顯著性與表4中的結果一致。

2.2.3 木瓜蛋白酶響應面優化回歸模型與方差分析

對表5中數據進行回歸分析,結果得到水解度(Y)與酶解時間(A)、酶解溫度(B)、pH(C)的二次多項回歸方程為:

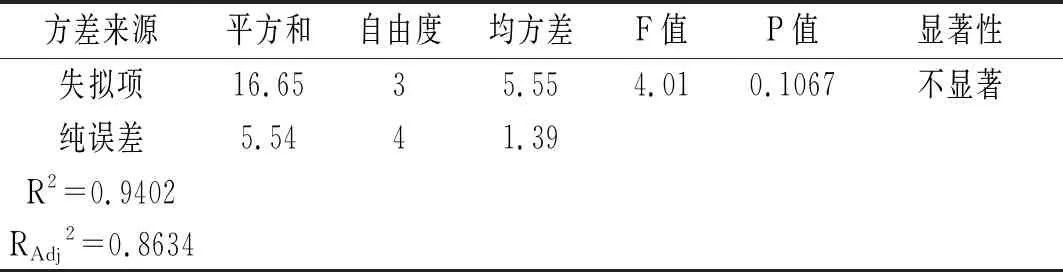

表5 回歸模型方差分析及模型顯著性檢驗

續 表

Y=-942.72450+3.35642A+15.04385B+15.62725C-5.91667E-003AB+5.75000E-003AC+0.50600BC-4.99611E-003A2-0.15736B2-3.11900C2。

對回歸模型進行方差分析,結果見表5。模型的P<0.01,表明該模型極顯著,且失擬項的P=0.1067>0.05,失擬項不顯著,說明擬合度好,此模型可用。該回歸模型的絕對系數R2=0.9402,RAdj2=0.8634,說明該回歸模型可以充分解釋該工藝,此模型可用于分析酶解牛肉的工藝優化。根據各因素的顯著水平,結合F值大小可以判斷對水解度的影響順序為:酶解溫度>酶解時間>pH。

通過模型得到的最優結果為:pH 7.13、酶解溫度53.46 ℃、酶解時間308.36 min,水解度為32.5544%。根據實際情況調整為pH 7、酶解溫度53 ℃、酶解時間310 min,水解度為32.55%,在此工藝條件下進行3組重復試驗,并計算其水解度的平均值為(32.49±1.30)%,與理論值相比誤差小,說明該優化結果具有可行性。

2.2.4 木瓜蛋白酶響應曲面

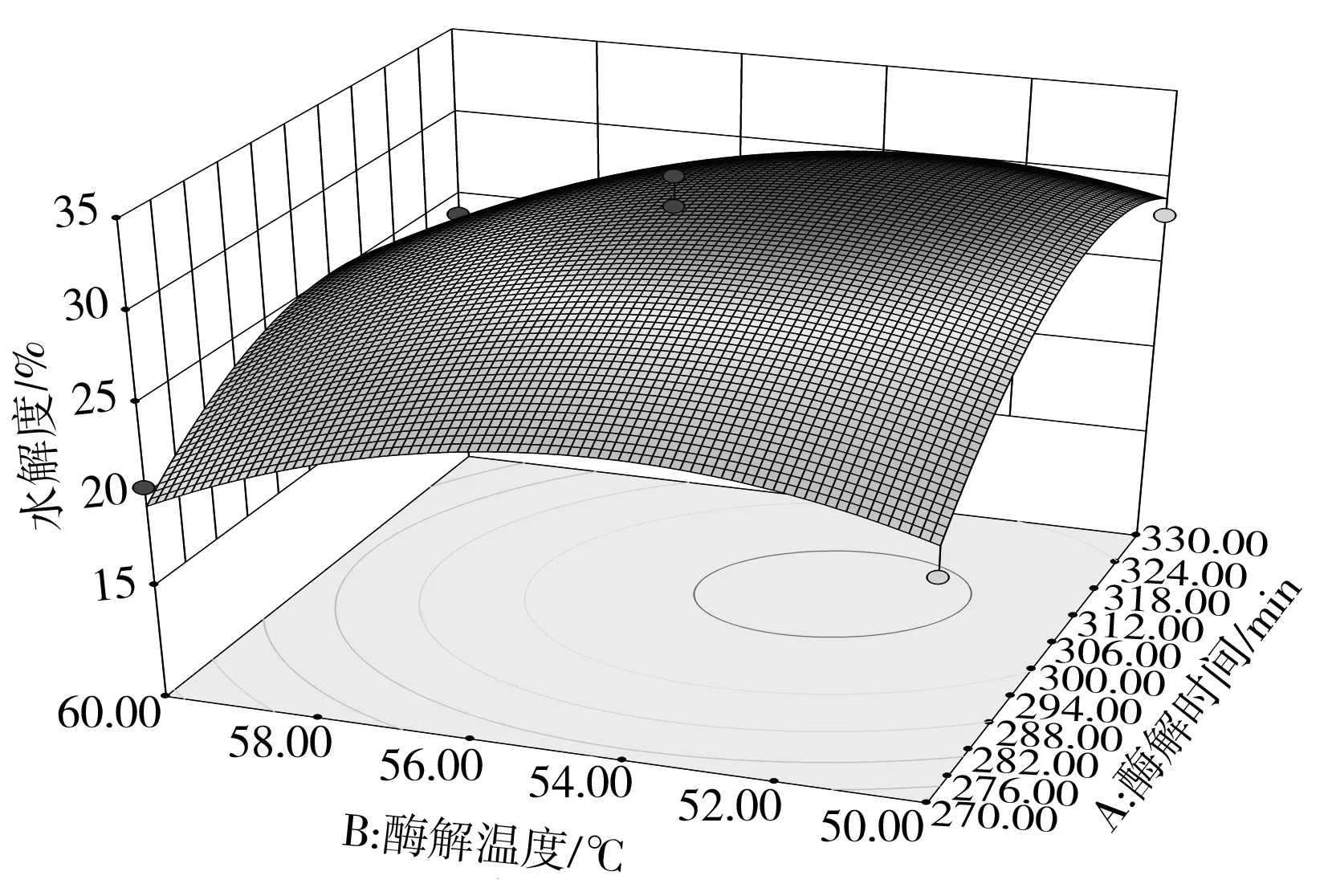

各因素交互作用對水解度影響的曲面圖見圖7。

圖7 各因素交互作用響應曲面圖

由圖7可知,隨著酶解時間、酶解溫度和pH的增大,水解度先增大后減小,這與單因素試驗結果一致。酶解溫度和pH的交互作用顯著,酶解時間和酶解溫度、pH和酶解時間的交互作用不顯著,這與表5中的結果一致。

2.2.5 雙酶分步酶解

雙酶水解過程中酶的使用順序不同可能會對酶解效果產生影響,根據風味蛋白酶和木瓜蛋白酶的響應面試驗結果,使兩種酶在各自的最佳試驗條件下分步對牛肉進行酶解。雙酶酶解的工藝條件:木瓜蛋白酶:牛肉與水的比例為1∶1、pH 7、酶解溫度53 ℃、酶解時間310 min、酶添加量3.5%;風味蛋白酶:牛肉與水的比例為1∶1、酶解時間210 min、酶添加量2.5%、酶解溫度51 ℃、pH 7.5。

由表6可知,酶的添加順序對水解度有影響,先加風味蛋白酶再加木瓜蛋白酶低于先加木瓜蛋白酶再加風味蛋白酶水解蛋白的效果,這是因為兩種酶作用的位點不同[16]。同時,采用兩種不同的酶進行酶解,可以得到不同切割位點的肽段,更加豐富了酶解物的肽鏈種類,并且木瓜蛋白酶作為內切肽酶,酶解后會產生一定苦味,而風味酶作用于后期可以降低苦味,兩者以適當比例復配不僅可以提高水解度,而且可以有效消除酶解產生的不良風味,因此,選擇先加木瓜蛋白酶再加風味蛋白酶的加酶順序。

表6 雙酶分步酶解結果分析

2.3 酶解液游離氨基酸分析

氨基酸與酶解液風味的形成緊密相關,氨基酸結構特性影響其呈味特征,如鮮味、苦味、甜味等都受到氨基酸的影響[17]。由表7可知,牛肉酶解前游離氨基酸的種類以絲氨酸、丙氨酸、纈氨酸和蛋氨酸為主,酶解后含量較豐富的游離氨基酸為亮氨酸、精氨酸、纈氨酸、苯丙氨酸和酪氨酸,且酶解后游離氨基酸含量明顯增加,并且種類齊全,必需氨基酸占總氨基酸含量的59.97%,可為后續的美拉德反應提供底物。酶解前的游離氨基酸總量為1.443 mg/g,酶解后的游離氨基酸總量達到14.801 mg/g,總含量明顯增加。谷氨酸、天門冬氨酸主要呈現鮮香味道,酶解后這兩種氨基酸的含量顯著增加,為酶解液提供了特有鮮香味道。因此,該響應面優化工藝適用于牛肉酶解,所得產物營養價值高,符合產品開發原則。

表7 牛肉酶解前后游離氨基酸比較

續 表

2.4 酶解前后揮發性成分分析

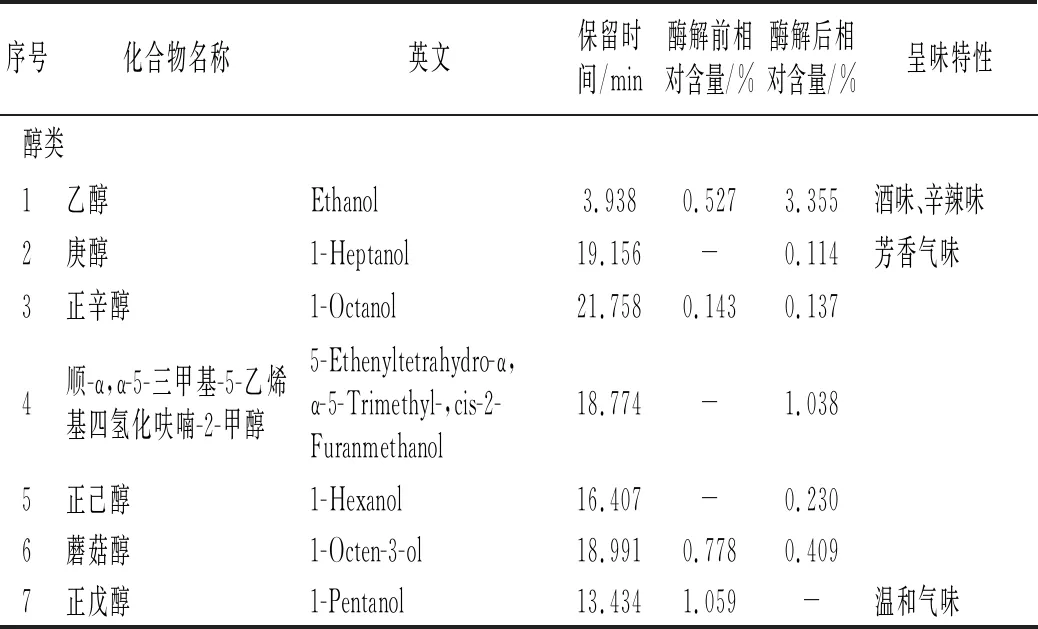

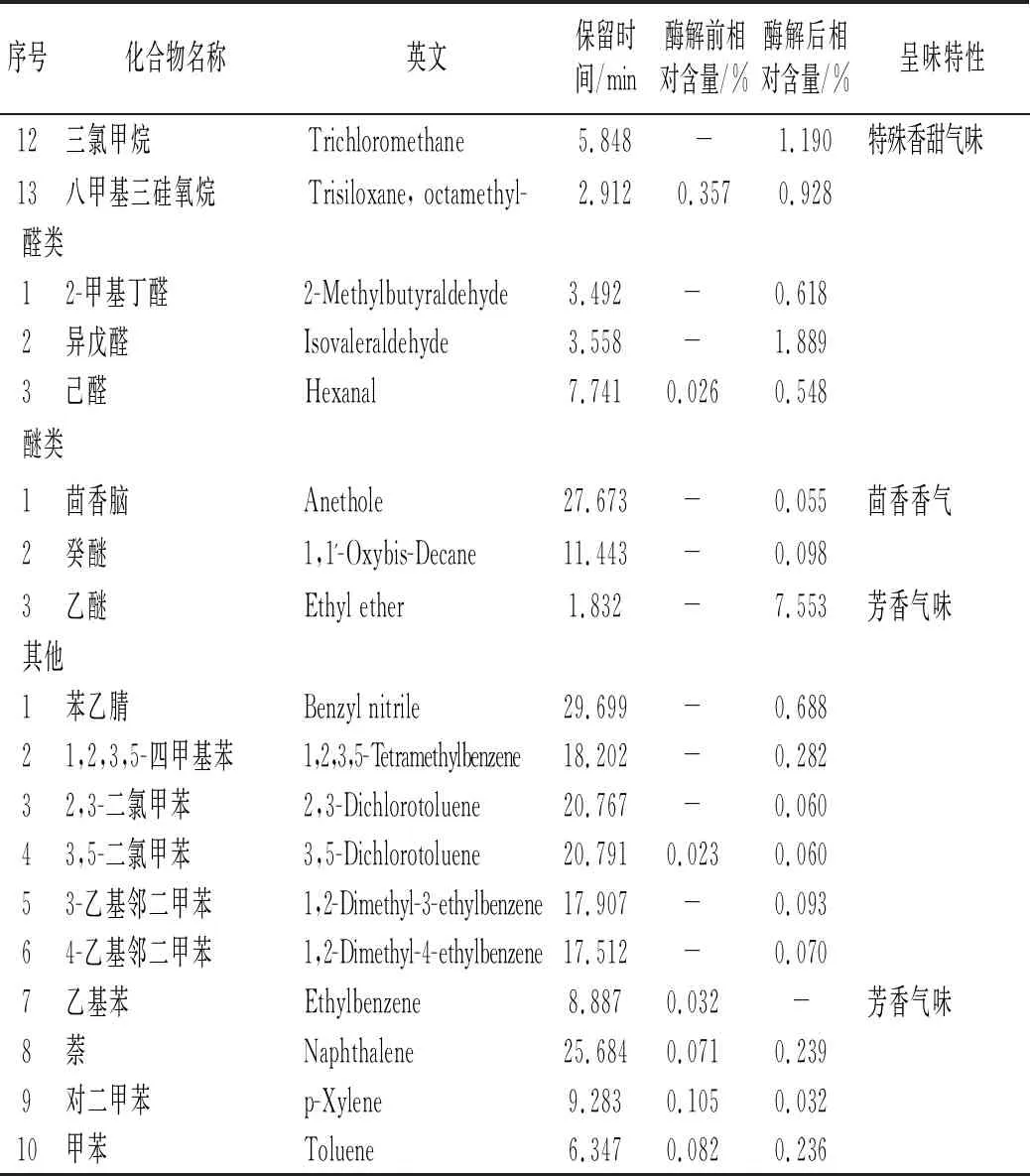

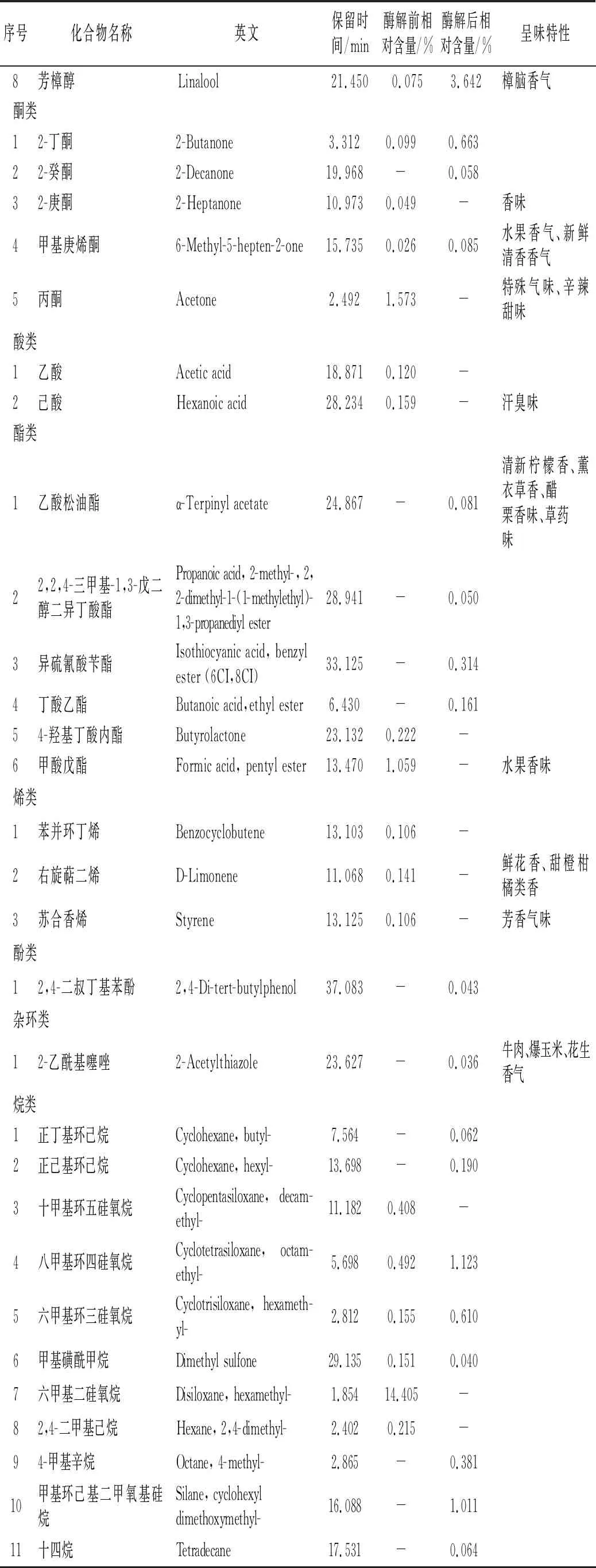

由表8可知,酶解前后共有55種揮發性物質,主要包括8種醇類、5種酮類、2種酸類、6種酯類、3種烯烴類、1種酚類、1種雜環類、13種烷烴類、3種醚類、3種醛類以及10種其他類物質。

表8 酶解前后揮發性成分比較

續 表

續 表

酶解后醇類物質呈現上升趨勢的是芳樟醇、乙醇等物質,酶解后出現了庚醇、正己醇、順-α,α-5-三甲基-5-乙烯基四氫化呋喃-2-甲醇等具有香氣特征的物質。其中,庚醇具有芳香味,芳樟醇會產生類似鈴木花香味,有利于改善酶解液的風味。醇類化合物是肉中脂質降解氧化形成的產物,可賦予牛肉香甜味[18]。酮類化合物多來源于不飽和脂肪酸的氧化中降解,也可能來源于醇類的氧化或酯類的降解[19]。酮類化合物大多具有良好的風味,酸類物質酶解后含量降低,乙酸和己酸酶解后含量降低,己酸呈現汗味,在酶解后不良風味降低。具有水果香的甲酸戊酯下降。2-乙酰基噻唑具有牛肉味的雜環類物質增加。烷烴類化合物主要來源于脂質分解,烷烴類化合物大多香氣較弱或無味,但烴類化合物可能作為雜環類化合物的重要中間體對風味形成具有基底作用。烯烴類化合物可作為醛類、酮類物質的前體物質對風味形成具有潛在作用。醛類物質是脂肪經加熱產生的,閾值較低,盡管相對含量較低,但往往是評價食物,尤其是肉類風味的可靠指標[20-21]。

3 結論

分步水解牛肉蛋白的最佳工藝條件為先用木瓜蛋白酶酶解,酶解時間310 min、酶解溫度53 ℃、酶添加量3.5%(以底物質量計算)、pH 7,再用風味蛋白酶酶解,酶解時間210 min、酶添加量2.5%(以底物質量計算)、酶解溫度51 ℃、pH 7.5,水解度為(41.48±0.34)%,所得酶解液中的游離氨基酸含量明顯增加,總量達到14.801 mg/g,采用SPME-GC-MS測定揮發性風味成分,從牛肉酶解液中鑒定出41種化合物。