礦井提升機閘瓦間隙監測裝置的設計

卜沁文,曲翰林,楊磊,張子涵

(中國礦業大學(北京),北京 100083)

0 引 言

煤炭是人們日常生活中所需能源的重要組成部分和工業生產的重要原材料,作為重要的一次能源之一,其開采消費需求量巨大。2020年全國煤炭消費量40.4 億噸,占一次能源消費的57%左右,是國民經濟發展的重要支撐。同時作為礦山的重要設備,礦井提升機是地下礦井與外界的唯一通道,一旦發生故障,對人員和經濟的傷害是不可估量的。

其中,閘瓦間隙是該裝置制動系統中尤其關鍵的一個技術參數,對確保其制動安全起重要影響。閘瓦間隙超出一定范圍,會導致整個提升機的剎車能力大幅下降,以至于停車不及時或者不可靠,導致過卷。同時,如果閘瓦間隙低于一定數值,又會產生過大的制動力,以至于緊急制動減速度超出正常范圍,一方面加大了設備的制動載荷,一方面也容易影響乘坐人員。

考慮到提升機常常用于運輸人員物資,狀態不斷地發生變化,影響制動的相關參數一直處于動態變化中。因而當制動參數的變化范圍大于安全范圍時,極易發生危險事故,導致難以承受的后果。所以,設計能夠實時監測制動系統的設備,盡力降低事故的發生可能性非常重要。

所以,在《煤礦安全規程》中要求盤形閘的閘瓦與閘盤之間的間隙不得超過2 mm,同時一旦超出規定數值(2 mm)時,提升機必備的閘瓦間隙保護裝置會發生自動報警或者自動斷電。

因此,為保障提升機安全運行,設計可以實時監測該設備閘瓦間隙數值的裝置尤為關鍵。

1 系統原理分析

1.1 盤式制動器閘瓦

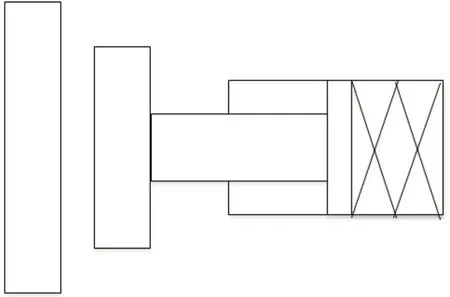

如圖1所示,盤式制動器是通過液壓來松閘,利用碟形彈簧的彈簧力來制動。當油壓升高時,彈簧受到擠壓產生形變,以達到松閘的效果。相反,當油壓值逐漸減小時,彈簧逐漸恢復原本的形變,推動活塞,以產生制動力,達到礦井提升機的制動效果。要讓制動盤不會因為壓力過大發生形變或損壞,本系統選擇帶有兩個制動盤的制動器,能夠有效地減少此種情況發生的概率。

圖1 盤式制動器閘瓦

該原理的優勢主要是,碟形彈簧具有低行程、高補償力的特性,即使經過多次形變后仍能基本保持原形狀,能夠很好地保證檢測結果的準確性。同時,相對于彈簧的拉伸形變,受壓形變更不容易影響彈簧的效果,這樣能夠很好地延長碟形彈簧的使用時間并且使提升機更為安全和可靠,減少事故的發生概率。

1.2 閘瓦間隙測量方法

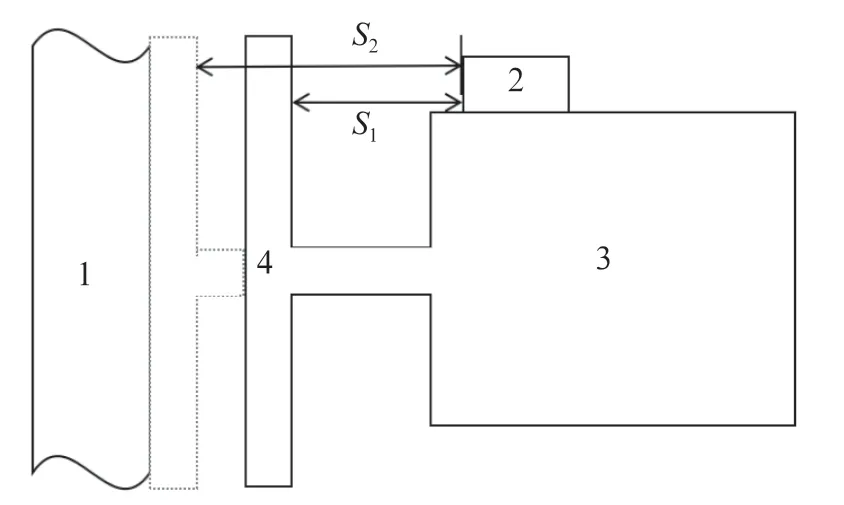

本文設計的裝置是使用電渦流位移傳感器測量閘瓦間隙,電渦流傳感器能夠較為精確地測量出所需要監測的距離。考慮到油缸不隨閘盤運動,電渦流傳感器被固定于此外側,用于檢測電渦流傳感器與閘瓦間距離。如圖2所示,1 為閘盤,2 為電渦流傳感器,3 為制動器油缸,4 為閘瓦摩擦片。

圖2 位移傳感器測量閘瓦

一方面,在提升機抱閘的時候,該裝置會記錄每個傳感器與閘瓦摩擦片的初始距離存于EEPROM。電可擦除可編程只讀存儲器EEPROM 具有掉電不丟失的特性,在不通電或斷電的情況下仍能夠記錄的距離,這樣有利于數據的保存。另一方面,當油壓升高時,油壓力推動活塞壓縮碟形彈簧,提升機松閘,閘瓦向原理閘盤方向移動,記錄此時傳感器與摩擦片的距離,記錄數據為,通過計算差值即可獲得閘瓦間隙:=-。由于《煤礦安全規程》中對閘瓦間隙的精度要求很高,而該裝置則能夠精確地監測閘瓦間隙且具有較好的實時性,能夠有效地防止由于閘瓦間隙過大造成的礦井安全事故。

2 系統總體設計

2.1 系統功能需求

監測功能:系統須具備各種傳感器以實現實時監測的功能,共需監測16 路的提升機盤型閘瓦間隙、2 路的閘盤偏擺和1 路的制動系統油壓。

顯示功能:系統選用低功耗液晶屏顯示參數,將傳感器測得的閘間隙值、偏擺值、液壓值實時傳輸至顯示屏。

參數設置:報警閘瓦間隙默認設置為2 mm,同時考慮到實際使用要求,用戶可自行設置油壓值,報警臨界間隙值等參數,使系統可以根據環境進行調整。

報警功能:系統設置了聲光報警功能,傳感器測得的數據超過限度或發生其他異常時,系統能發現異常,并發出報警信號。

通信功能:系統須具備穩定可靠的通信功能,以保證隨時將監測數據傳至上位機,讓系統用戶實時獲取相關數據。

數據存儲:為方便系統報警提升機停運后,用戶能對事故原因分析有可靠的數據支持,須能存儲故障信息。

其他功能:遠程監控、數據查詢等。

2.2 總體設計

根據系統功能需求,本系統總體設計如圖3所示。該設計采用位移傳感器和壓力變送器分別測量提升機閘瓦間隙、閘盤偏擺和制動油壓。然后,測量所得位移信號和壓力信號經由電壓跟隨器送入32 選1 開關,該開關的輸出端再與高精度模數轉換器相連,以將模擬量轉換為微控制器可處理的數字量。同時,微控制器將通過32 選1 開關和模數轉換器,得到精確度較高的位移和壓力數據,以此為基礎,計算得出間隙、偏擺和油壓具體數據。為了可以達到實時監測報警的作用,該設計將所得監測數據用液晶屏實時顯示并通過CAN總線接上傳給上位機,然后將這些數據實時與設定報警值做比較。一旦滿足報警條件時,就啟用聲光報警系統以達到報警和停止提升機運行的作用,同時將故障相關情況存儲到EEPROM。

圖3 總體設計圖

3 系統硬件設計

3.1 微控制器

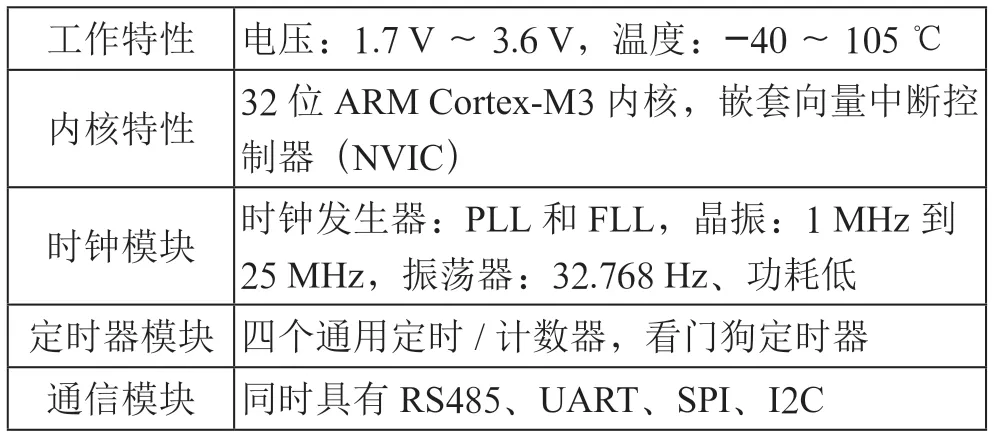

本系統設計的提升機閘瓦間隙防護裝置使用的微控制器是基于ARM Cortex-M3 的微控制器LPC1752。該微控制器的外設組件有64 KB 的flash 存儲器、16 KB 的數據存儲器、USB 主機端口、四個UART、一個CAN 控制器、二個SSP控制器、SPI 端口、二個I2C 端口、六信道的十二位ADC、十位DAC、電源控制PWM、四個通用定時器,帶獨立電池供電的超低功耗RTC 和超五十個的通用I/O 管腳等,使得LPC1752 芯片在使用中更為穩定可靠,因而多使用于工業控制領域。同時,該芯片采用單個3.3 V 電源,溫度范圍為-40到85 攝氏度,可在高達100 MHz 的頻率下運行,并包含一個支持八個區的存儲器保護單元,內置了嵌套的向量中斷控制器(NVIC)。系統特性如表1所示。

表1 微控制器系統特性

3.2 數據采集

3.2.1 電渦流位移傳感器

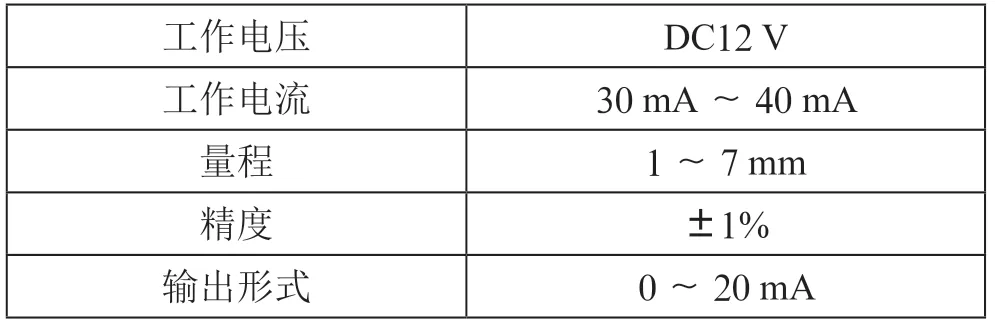

本系統選用渦流位移傳感器實時采集閘瓦間隙、閘瓦偏擺的數值,電渦流位移傳感器是0~20 mA 模擬量輸出,該特性便于遠距離傳輸。位移傳感器基本特性如表2所示。

表2 位移傳感器基本特性

3.2.2 陶瓷壓力變送器

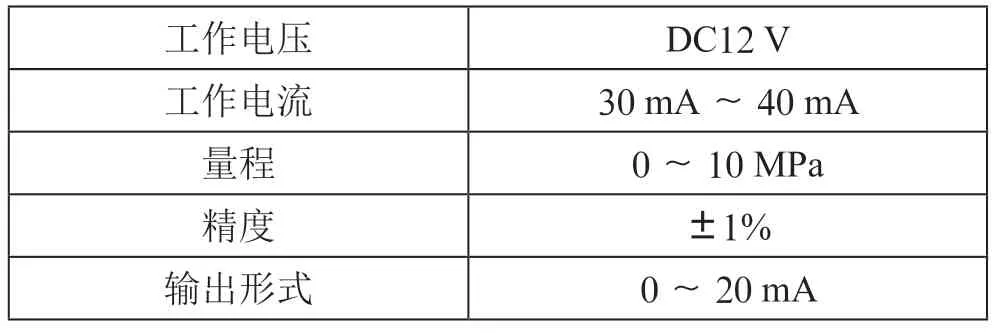

本系統選用陶瓷壓力變送器采集制動油壓的數值。該傳感器精度高達±1%,保證了監測效果。壓力傳感器的基本特性如表3所示。

表3 壓力傳感器基本特性

3.2.3 電壓跟隨器

本系統在傳感器的輸出端加設了運算放大器AD8605 作為電壓跟隨器。電壓跟隨器具有輸入阻抗無限大,輸出阻抗接近于零的特性,以達到緩沖、隔離的效果,從而提高識別精度、穩定輸入信號。同時,AD8605 還具有開環增益高、補償電壓低等特性。

3.2.4 數模轉換器

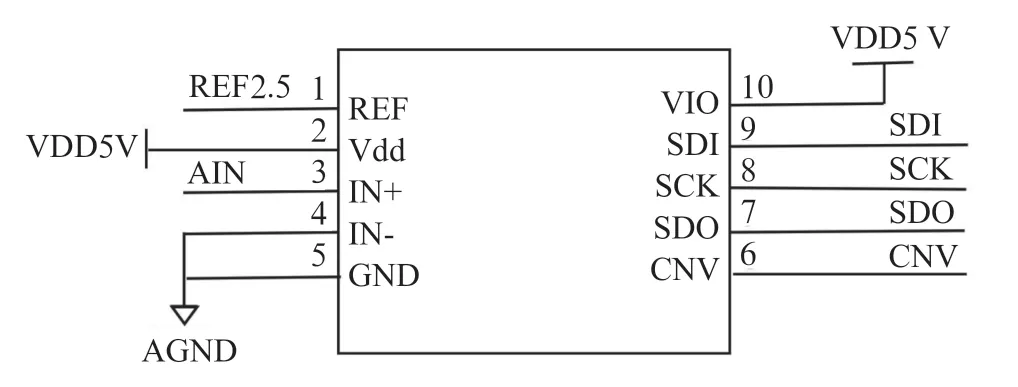

該轉換器采用單供電電源,具有電荷再分配、16 bits 的分辨率、250 ksps 的轉換速率以及0.7~3.2 us 轉換時間等特性,接線采用三線串行的方式,其電路設計如圖4所示。

圖4 數模轉換器電路設計

3.3 數據通信模塊和人機交流模塊

3.3.1 CAN 總線接口電路設計

本系統選擇MCU 自帶一路支持CAN2.0B 的CAN 控制器,這樣,要實現CAN 總線通信只需配置一個CAN收發器。CAN 報文經過MCU 的CAN 控制器送入CTM-8251AT,傳輸線上設計TVS 管實現過壓和脈沖干擾,共模扼流圈B82793 濾除電磁干擾,用不同匹配電阻實現不同傳輸距離。

3.3.2 液晶屏電路設計

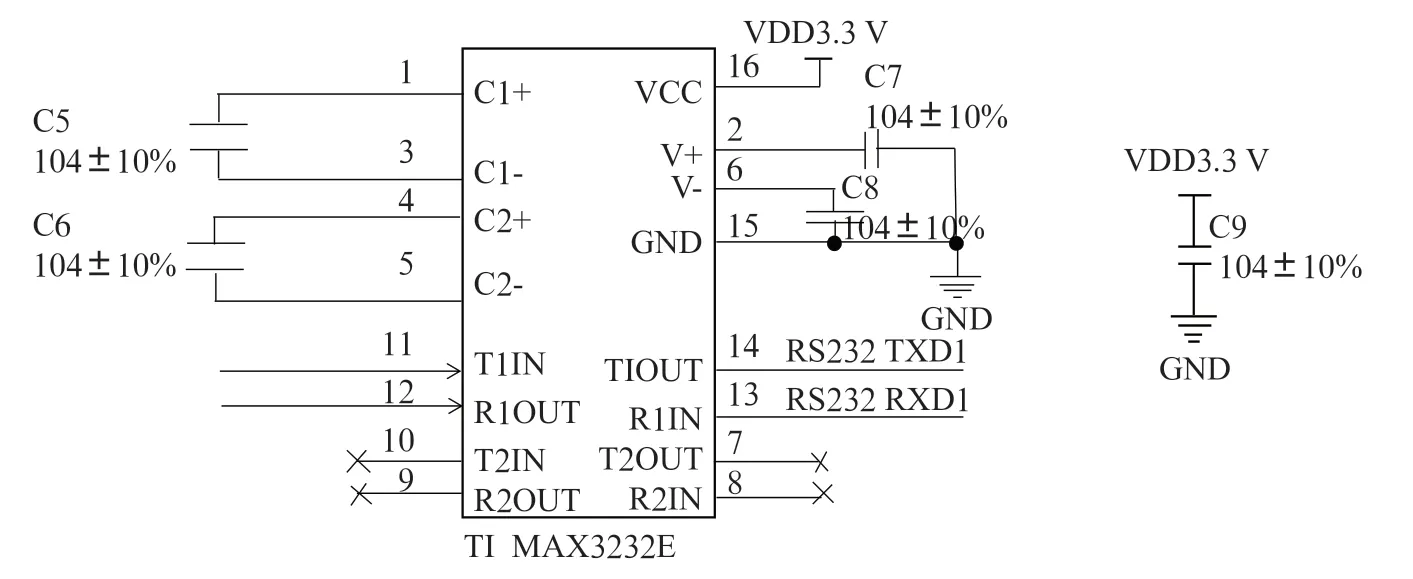

本系統采用RS-232 接口連接DGUS 屏MT80600T080_07WT,由于RS-232 具有負邏輯的邏輯電壓,要通過微控制器實現RS-232 協議通信,則需要相應的電平轉換,其中轉換芯片選用MAX3232 芯片,用以實現LPC1752 控制液晶屏和ISP 的功能,其電路設計如圖5所示。

圖5 液晶屏電路設計

4 系統軟件設計

4.1 設計思路

本系統運用keil uVision5 平臺以c 語言來開發程序。

在軟件設計時,根據系統的功能需求,先設計出主函數,然后再根據所分成的四項重要功能模組——數據采集模塊、數據存儲模塊、數據通信模塊和人機交互模塊來設計相應函數。同時對四個模塊分別地進行研究,匹配對應的硬件資源,然后再依據不同功能相應的驅動程序,定義了各模塊的MCU 的外圍部分,其中數據采集模塊負責對16 路提升機閘瓦間隙,2 路閘盤偏擺和1 路制動油壓數據的采集,主要涉及三個硬件模塊:定時器模塊、ADC7685 模塊和32 選1 開關ADG732 模塊。數據存儲模塊則依靠EEPROM,以及CAT1023 和CAT24C256 來存儲相關數值(CAT1023 用來保存用戶輸入的參數值,CAT24C256 用來保存錯誤文件)數據存儲模塊涉及I2C 驅動,數據通信模塊負責向上位機發送提升機閘瓦間隙、閘瓦磨損、閘盤偏擺和制動油壓值。則主要涉及CAN 總線驅動,UART 以及Iport-1 的配置。人機交互模塊來實現計算機與用戶之間方便通信,例如提供監測信息、頁面切換、報警等,主要涉及相關警報、鍵盤、液晶屏的相關驅動。

4.2 軟件主流程設計

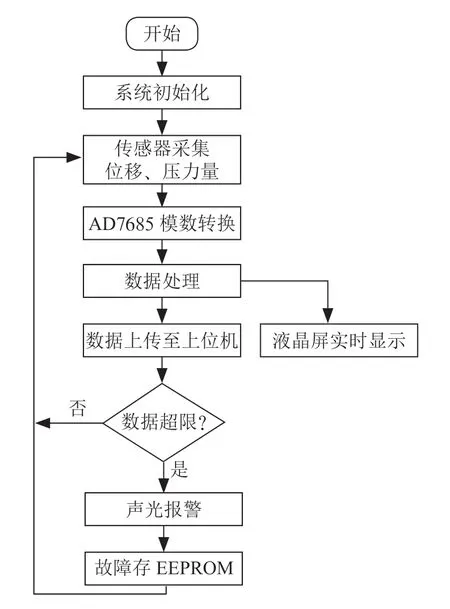

本裝置的軟件設計主程序流程圖如圖6所示。

圖6 主程序流程圖

主程序開始后,對系統進行初始化,包括IO 口初始化、定時器初始化、串口初始化、A/D 轉換器初始化、CAN 初始化等,通過32 選1 開關分時實時采集16 路間隙傳感器、2 路偏擺傳感器和1 路油壓傳感器,經AD7685 轉換為數字量后進行數據處理,處理后的監測數據送液晶屏實時顯示,通過CAN 總線上報給上位機。對監測數據進行超限判斷,如超限發出聲光報警,并將故障數據存儲到EEPROM,供查詢。

5 結 論

論文主要研究礦井提升機的盤式制動器,依據《煤礦安全規程》,以控制系統所需功能為基礎,結合嵌入式技術,研發了一款針對盤式制動器間隙的提升機監測裝置。該裝置可達到對提升機閘瓦間隙、閘盤偏擺和制動油壓的實時監測功能、監測數值顯示功能、聲光報警功能和故障記錄的存儲和查詢功能,從而減少了提升機故障所引起危害和煤礦對提升機維修的不必要的開支。最后,應用CAN 總線實現上位機對監控系統的集中管理和監控。

提升機閘間隙監測是一項極為復雜且急需創新的工程,本文設計的監測裝置仍然存在很多亟待研究的部分。一方面,難以無法用實驗結果衡量真實環境下系統可靠性和數據采集準確性;另一方面,本裝置中配置了CAN 總線接口,但是具體通信格式仍然需要實地數據的參考。