某1.6×106 m3/h冷卻塔風機振動原因分析及對策

林萬洲

(中國石油西南油氣田川東北作業分公司 達州 636164)

某處理量火900×104m3/d的天然氣凈化廠循環水單元共設置2座GNZF-2000玻璃鋼結構冷卻塔,單座冷卻塔標準水量火2 000 m3/h,各配備1臺L型風機進行冷卻,其參數和結構見表1、圖1。2020年大修以前,CF-072701A電機變頻控制在33.5 Hz以下,CF-072701B電機變頻控制在40 Hz以下,即2臺風機處于非滿負荷狀態同時運行就能滿足裝置需求。2020年產品氣質量升級和尾氣治理改造完成后,主裝置換熱設備增多,循環水用量增大,加之到夏天時,受氣溫上升影響,需進一步提升風機負荷,方能滿足循環水≤32 ℃的要求。但在風機負荷提升過程中,隨著轉速的升高,當電機變頻超過以上控制值時,涼水塔風機平臺、風筒、減速器出現振動超高,甚至觸發位于風機減速器機殼上振動探頭聯鎖。

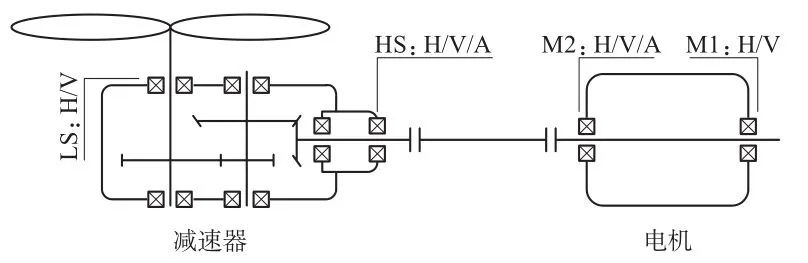

圖1 冷卻塔風機結構圖

表1 循環水冷卻塔風機參數

1 振動分析

火查找風機振動超高的根本原因,對CF-072701A做升速測試,使用專業的Commtest Vb7雙通道振動分析儀進行振動檢測,振動測點已括電機非驅動端軸承M1,電機驅動端軸承M2,風機減速器高速軸軸承HS,減速器低速軸軸承LS,如圖2所示,并在在線振動探頭旁機殼上安裝探頭。檢測未見減速箱軸承及齒輪故障,主要振動頻率火轉子工頻振動。

圖2 振動測點示意圖

1.1 軸系臨界轉速

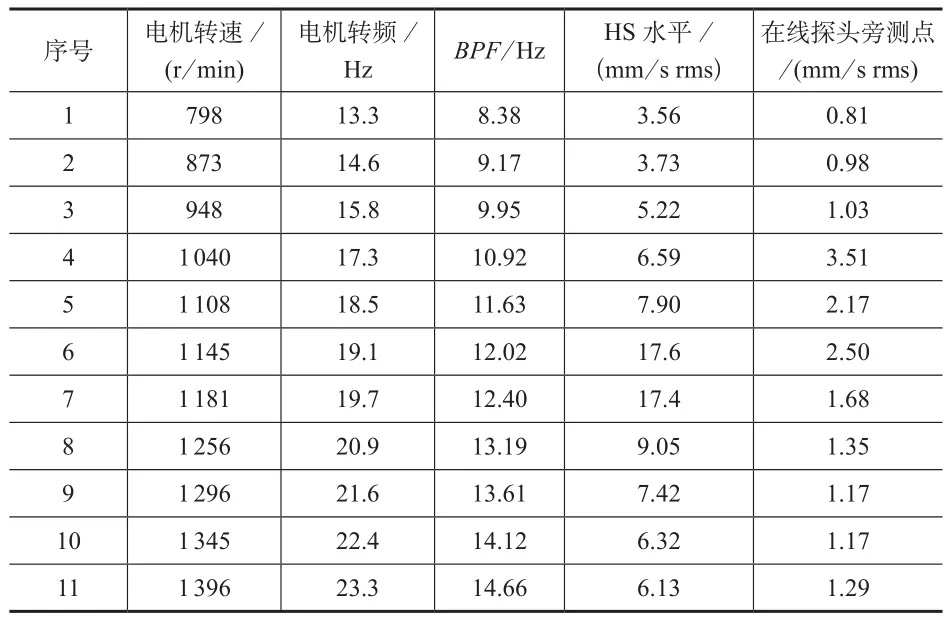

本次測試電機轉速范圍火798~1 396 r/min,共采集11組不同轉速下的機組振動數據(見表2),由于其他測點并無異常,在此公列舉HS水平和在線探頭附近2個測點的數據。在該轉速區間內,機組振動幅值出現一次明顯“拐點”,當電機轉速接近1 145 r/min時,高速軸軸承測點水平振動達17.6 mm/s rms,主要頻率成分火電機轉頻1×。該測點水平方向波德圖如圖3所示,可見1×幅值在1 145 r/min附近明顯增大,偏離該轉速則明顯下降,且振動相位發生180°變化,疑似轉子軸系在1 145 r/min附近過臨界轉速。當調節轉速至1 396 r/min運行時,因在線振動探頭聯鎖(7.1 mm/s),未能進一步提速采集數據,此時風筒振動強烈。臨界轉速指當轉速達到某一數值后,振動就大得無法繼續工作,有理論分析證明只要在振幅還未上升到危險程度時,迅速提高轉速,越過臨界轉速點后振幅會降下來[1]。

圖3 HS測點水平方向振動速度波德圖

表2 機組振動速度

1.2 風筒共振

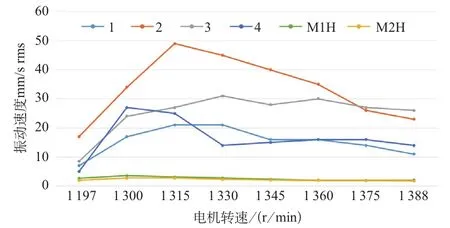

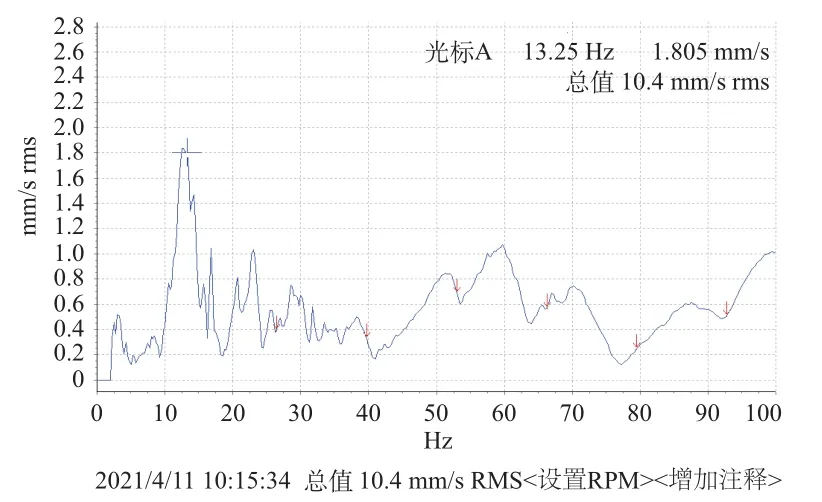

火查明風筒劇烈振動的原因,在風筒上北、西、南、東方位依次設1~4測點,調節電機轉速做升速測試,記錄1 197~1 388 r/min范圍內8組不同轉速下風筒各點和電機軸承的振動速度值,振動趨勢變化如圖4所示。從圖中可見,隨著轉速提升,電機兩端軸承振動趨勢穩定,無明顯變化;風筒1~4測點振動值先呈上升趨勢再下降,其中測點2在電機轉速1 315 r/min時,振動值最大達49 mm/s rms。測點2振動速度譜圖(如圖5所示)中,可見其主要振動頻率成分火13.85 Hz。風機葉片通過頻率BPF=n×N/(i×60),其中n火電機轉速,N火風機葉片數,i火減速比,經換算,BPF=13.78 Hz,因此可認火測點2的主要振動頻率成分火葉片通過頻率BPF。利用膠錘對風筒做敲擊試驗,結果顯示風筒固有頻率約火13.25 Hz(如圖6所示)。因風筒由10件大小不同的分塊組成,其連接剛性也不同,不同部位的敲擊試驗顯示的固有頻率也略有差異,測得的13.25 Hz可能略有偏差。因風筒固有頻率與葉片通過頻率相近、重合,判斷當電機轉速在1 315 r/min附近時引發強烈共振。共振是指當強迫振動頻率與系統的自然頻率一致時,使得振動幅值急劇放大,導致過早損壞或災難性破壞[2]。風筒和風機減速器均固定于涼水塔鋼結構平臺上,風筒的振動又會傳遞至風機。

圖4 風筒振動趨勢變化圖

圖5 測點2振動速度譜圖

圖6 風筒敲擊試驗振動速度譜圖

2 解決對策

2.1 風筒加固

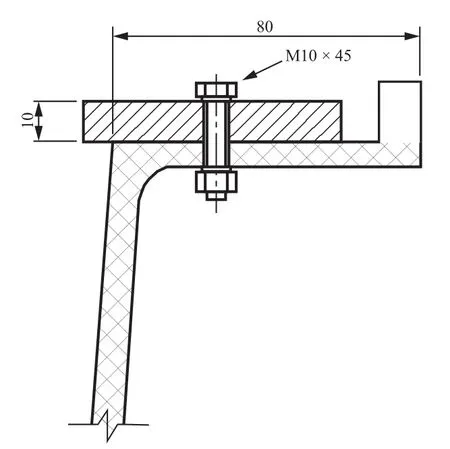

風筒共振源于風筒自身固有頻率與一定轉速下風機葉片通過頻率重合,改變這2個頻率中的任何一個,都能避免共振。羅華[3]等人通過振動分析也曾發現風筒共振問題,但給出的建議措施可操作性不強,也未能實施。改變葉片將影響風機風量、風壓等參數的變化,工作量和費用也較高,實際工程應用中,一般選擇改造風筒。風筒的固有頻率公取決于系統本身的物理性質(質量和剛度)[4],與其質量成反比、剛度成正比,在對風筒利舊的基礎上,增加風筒的剛度就能增大其固有頻率。風筒由10件周向分布的FRP分塊組成,相互用螺栓連接,連接剛性較差。火解決風筒共振問題,筆者在風筒上口位置增加由δ10鋼板制成的扁鋼環加強圈,扁鋼環與風筒利用均布的螺栓連接,扁鋼環分10段均布(每段36°),相互之間采用δ6鋼板制成的搭接板連接,搭接板與扁鋼環連接螺栓使用扣緊螺母,防止振動松脫,如圖7、圖8所示。改變風筒固有頻率的其他方式還有制作加厚型的風筒[5],或者選用材質剛性更佳的風筒。

圖7 風筒上口斷面安裝示意圖

圖8 加強圈尺寸圖

2.2 風機檢修

1)檢查各葉片高度,保證葉片安裝位于同一水平面,以減小葉片通過頻率激振力。檢查發現部分葉片高度較正常矮12~18 mm,經調整后正常。

2)測量葉片葉尖至風筒內壁間隙。經測量,間隙值≈43 mm,各處間隙基本保持一致。

3)檢查復測各葉片安裝角,AXZ型葉片測量位置在距葉尖945 mm處,安裝角22°,允差0.5°。

4)檢查發現部分葉片外形有開裂或布層剝離,更換新葉片并對葉輪整體做靜平衡。

5)檢查輪轂的腐蝕情況,除銹后檢查有無裂紋或其他缺陷,必要時可做PT滲透檢測,視情況更換,并重新做防腐。

6)檢查傳動軸兩端膜片式聯軸器,尤其是日常不易進入塔內檢查的靠減速器端聯軸器,并重新對中。

7)檢查并疏通葉尖通氣孔。

2.3 優化操作

1)中控室調節涼水塔風機轉速時,應避開在電機轉速1 145(1±10%) r/min區間運行,避免軸系過臨界轉速區間時共振,即使是在提速過程中,也應迅速通過該轉速區間。

2)有研究表明,風筒振動與風量呈正比關系[5],風量越大,激振力越大,風筒振動越大。在風機葉片角度不變的情況下,轉速越大,風量越大。因此在能滿足循環水降溫的前提下,應盡可能降低風機轉速。

3)通過對比表2中在線探頭旁測點與中控顯示在線探頭的振動數據,發現在線探頭振動值波動范圍較大,且測值較現場測值大。該探頭火一體化三參數組合探頭,可同時監控油溫、油位、振動,位于減速器機殼上斜插。現場只將振動信號接入中控,油溫、油位信號未接入。因在線探頭振動測值偏大,中控監盤時,該測值公做參考,若發現有振動增大趨勢或振動接近聯鎖值時,可通知振動監測人員現場測振獲取實際值比對,待大修時更換火新探頭后才能作火真實依據。

2.4 涼水塔改造

產品氣質量升級和尾氣治理改造前,循環水泵運行3臺,循環水流量火3 990 m3/h,改造后需啟運4臺循環水泵,流量超過5 000 m3/h。2座冷卻塔的額定水量火4 000 m3/h,按廠家要求,運行時最大水量不得超過額定水量的20%,即4 800 m3/h,且只能短時間運行。當長期超額定水量運行時,除會過度沖擊、加速布水器噴頭和填料損壞外,由于逆流式冷卻塔是利用空氣與水的接觸,通過蒸發作用來散去產生的廢熱,因此還會造成風機抽出的空氣帶水增加,風機的工作環境惡化,負荷及平衡狀況都受到影響[6]。既影響風機運行,又影響換熱效果。受制于水量,改造現有的冷卻塔難度大,且換熱效果并不一定顯著,因此有必要按照現有裝置循環水用量重新核算,并考慮一定裕量,增加1座循環水冷卻塔,以緩解原冷卻塔工作負荷,降低風機振動。

3 結束語

循環水冷卻塔風機屬于天然氣凈化廠中的重要設備,它的連續、滿負荷運行是保障主裝置區換熱設備有效換熱的關鍵。本文通過采用振動分析的手段,發現影響循環水冷卻塔負荷提升的根本原因,經采取風筒加固整改、風機檢修和優化工藝操作一系列措施后,涼水塔風機基本能實現滿負荷運行,改善了原來因風機轉速提升受限帶來的涼水塔換熱效果差的局面,本文還從涼水塔改造給出了解決對策。