煙氣再循環對超臨界二氧化碳燃煤鍋爐傳熱性能的影響

袁 峰, 陳 亮, 王春波, 戴文浩

(華北電力大學 動力工程系,河北省低碳高效發電技術重點實驗室,河北保定 071003)

燃煤發電是我國主要的電力來源,國際上也在大力發展高參數等級的超超臨界機組,以進一步提高發電效率。但受到材料限制,傳統的朗肯循環機組效率很難進一步提高[1-3]。而在相同工況下,超臨界二氧化碳(S-CO2)布雷頓循環能夠達到比常規朗肯循環更高的效率。經計算,透平進口工質溫度為550 ℃時,S-CO2布雷頓循環與蒸汽朗肯循環的循環效率約為44%;透平進口工質溫度高于550 ℃時,S-CO2布雷頓循環的循環效率將高于蒸汽朗肯循環[4-5]。當透平進口工質溫度為650 ℃時,蒸汽鍋爐機組發電效率為45%,而S-CO2布雷頓循環的發電效率卻能夠達到48%左右[6-7]。與蒸汽系統相比,S-CO2循環所用透平、壓縮機等部件體積較小、結構緊湊、靈活性強,適于分布式系統[8]。S-CO2具有溫和的臨界點條件(31.1 ℃/7.38 MPa)[9-11],并且腐蝕率較低,即便在高溫環境也不易與金屬管壁發生化學反應。因此,S-CO2布雷頓循環成為火電領域非常有潛力的循環方案之一。

S-CO2燃煤鍋爐冷卻壁進口工質溫度高、換熱效果差,極易導致冷卻壁壁面超溫。為解決S-CO2鍋爐冷卻壁超溫問題,Zhou等[12]提出了流動對稱策略(FSS)和局部膨脹策略(BLES)。由于燃燒器區域熱流量最高,采用FSS策略即燃燒器區域流動低溫工質,能夠消除局部熱點。但在爐膛上部與熱流量較高的區域,仍存在壁溫過高問題。采用BLES策略,能夠進一步降低壁溫,在保證壓降增幅不大的情況下,成功將冷卻壁壁溫降低20~30 K,但實施難度較大。針對冷卻壁超溫問題,楊丹蕾等[13]建立了鍋側/爐側S-CO2傳熱耦合模型,通過一維周向平均溫度計算,提出了煙氣再循環降低壁溫的方法,有效降低了冷卻壁壁溫并消除局部熱點,但其并未研究煙氣再循環對鍋爐效率等參數的影響。

筆者研究了煙氣再循環方案對某1 000 MW S-CO2鍋爐傳熱的影響,分析煙氣再循環對S-CO2鍋爐冷卻壁壁溫、爐膛出口煙溫、排煙溫度和再熱器出口工質溫度的影響,希望對S-CO2鍋爐設計優化提供一定的參考。

1 1 000 MW S-CO2熱力循環與鍋爐設計

1.1 S-CO2熱力循環特點

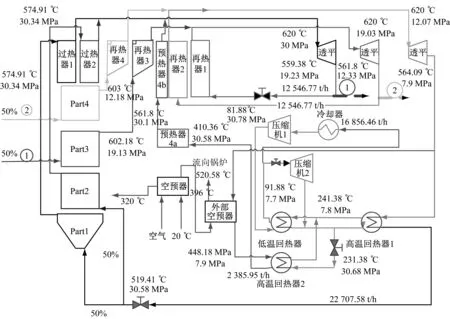

基于Sun等[14]提出的具有重疊加熱作用的組合式超臨界CO2循環進行鍋爐設計,系統如圖1所示,其中空氣預熱器簡稱為空預器。爐膛分為4段,冷卻壁Part1、Part2吸熱量分配給過熱器,Part3、Part4的爐膛吸熱量分配給再熱器。從高溫回熱器(HTR)出來的工質分流為2部分:一部分通過冷卻壁Part1吸熱后進入過熱器1 (SH1);另一部分則通過冷卻壁Part2吸熱,然后通過過熱器2(SH2),與過熱器1出口工質混合,再進入高壓透平做功。

1.2 S-CO2鍋爐設計計算方法

參考《鍋爐機組熱力計算標準方法》(1973)的計算思路,建立了鍋爐熱力計算數學模型,通過校核計算的方法進行鍋爐設計。S-CO2鍋爐爐膛劃分為圖1所示4部分,分段進行熱力計算,各區段計算采用熱平衡法。截面處熱流密度計算公式如下:

(1)

qc=qa×η×μ

(2)

式中:qa為壁面平均熱負荷,kW/m2;Bj為計算燃料量,kg/h;φ為保熱系數;Δh為區段進口與出口煙氣的焓差,kJ/kg;F為區段包圍爐墻面積,m2;qc為壁面熱流密度,kW/m2;η為計算截面上沿爐膛高度的吸熱分布系數;μ為熱量均流系數。

S-CO2鍋爐外管壁溫度計算公式[14]如下:

(3)

(4)

(5)

式中:Nu為努塞爾數;din為管道內徑,m;α為對流傳熱系數,kW/(m2·K);λ為管壁導熱系數,kW/(m·K);tin為內管壁溫度,℃;tb為流體溫度,℃;tout為外管壁溫度,℃;dout為管壁外徑,m。

1.3 S-CO2鍋爐設計特點分析

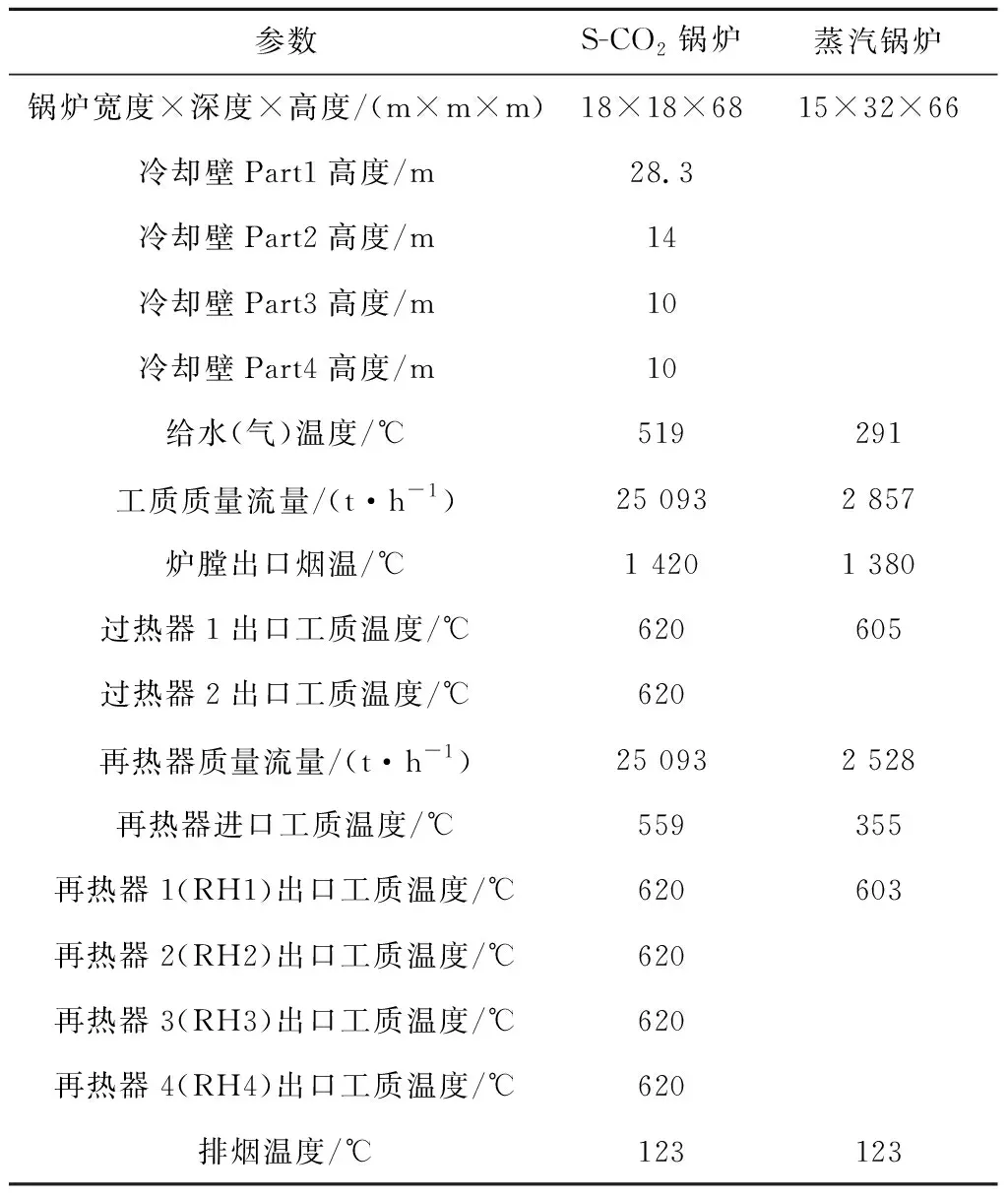

以圖1所示循環系統為依據,通過校核計算方法設計了1臺1 000 MW S-CO2鍋爐。所用煤種為一種普通煙煤,特性如表1所示。首先假設鍋爐尺寸和排煙溫度等參數,然后按照煙氣流動方向對各級受熱面進行熱力計算,最后通過漸近法調整尺寸,獲得S-CO2鍋爐設計尺寸,鍋爐設計參數見表2。為更直觀地展示S-CO2鍋爐結構尺寸,選擇由哈爾濱鍋爐廠有限責任公司研發的某1 000 MW蒸汽鍋爐進行對比,該蒸汽鍋爐為一次再熱、平衡通風、Π型爐[15],所用煤種與S-CO2鍋爐一致。

圖1 S-CO2燃煤電廠循環流程[14]

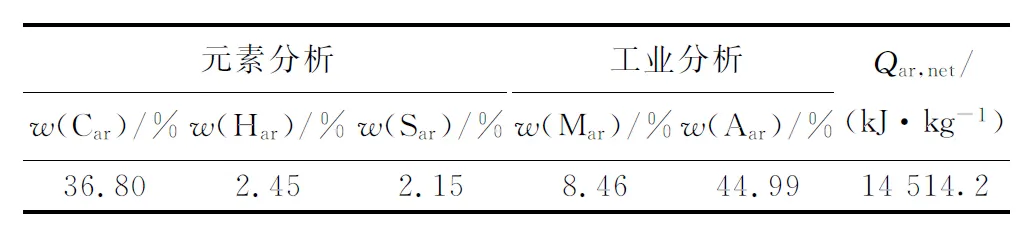

表1 煤質參數

由表2可知,S-CO2鍋爐進口工質溫度為519 ℃,與蒸汽鍋爐相比,該溫度升高了200 K左右,工質與煙氣溫差小。S-CO2鍋爐具有溫升小、流量大的特點,S-CO2鍋爐的工質質量流量約為蒸汽鍋爐的8倍,若采用常規鍋爐結構,壓降會過大。因此,S-CO2鍋爐進口采用1/2分流的方式(見圖1),工質質量流量變小,壓降大幅降低[14]。

表2 S-CO2鍋爐與蒸汽鍋爐設計參數

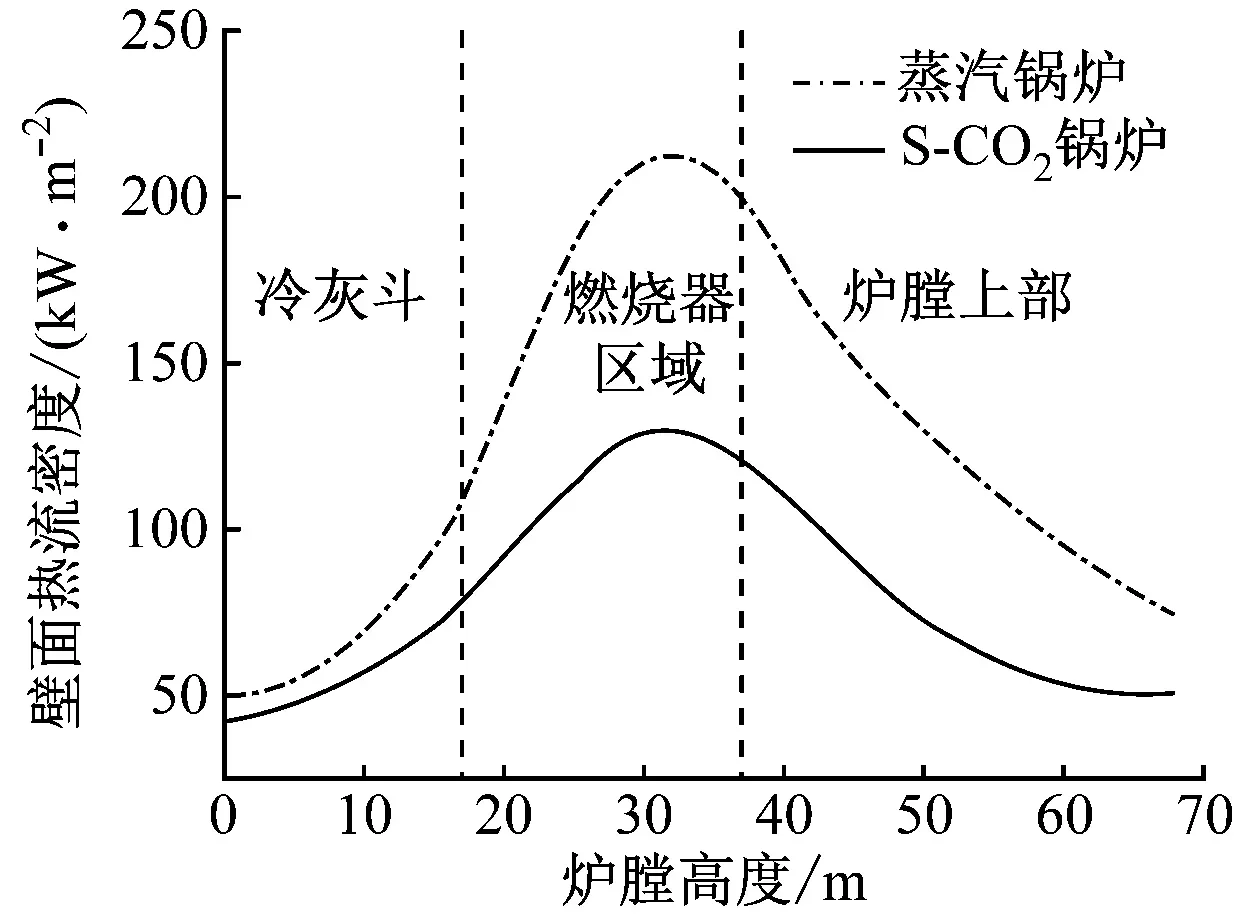

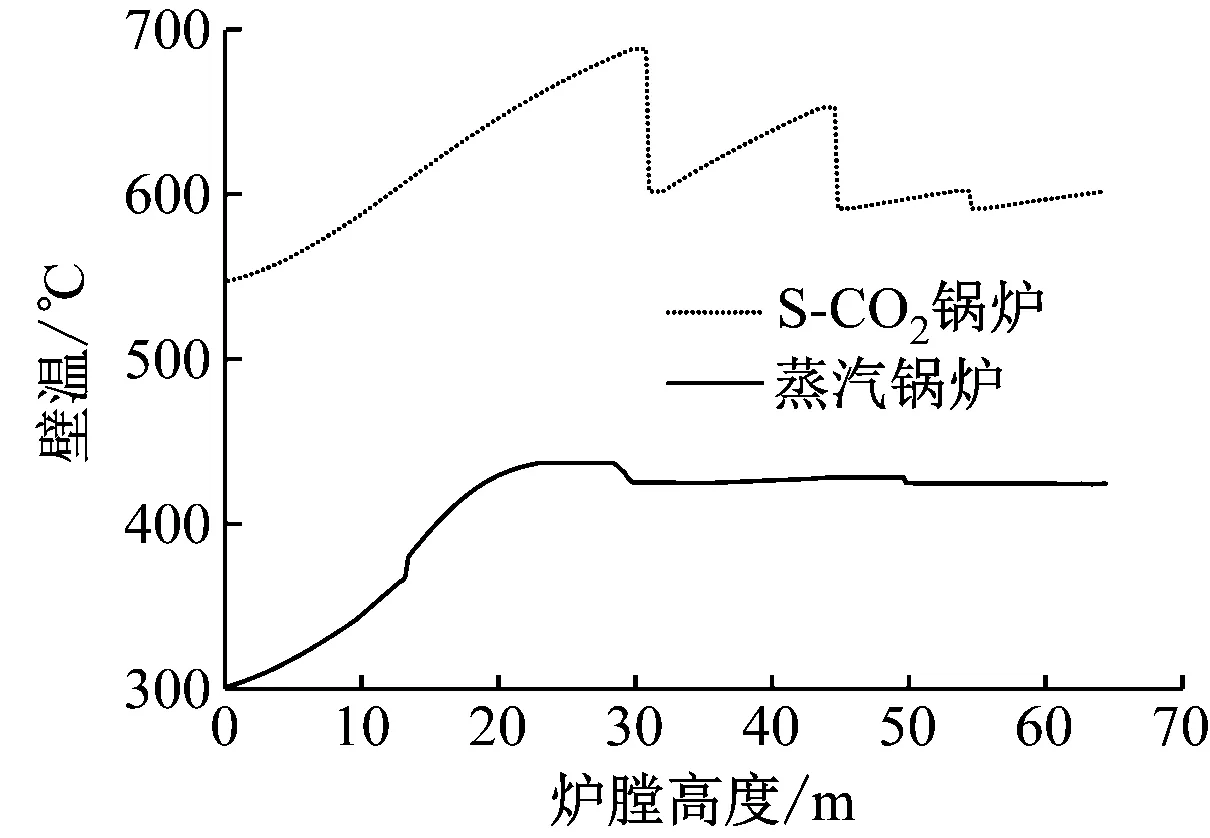

S-CO2鍋爐與蒸汽鍋爐壁面熱流密度分布見圖2。由圖2可知,隨著爐膛高度的增加,熱流密度先增加后減少,在燃燒器區域達到最大值。與蒸汽鍋爐相比,S-CO2鍋爐換熱較差,壁面熱流密度遠小于蒸汽鍋爐。鍋爐冷卻壁壁溫分布如圖3所示。

圖2 壁面熱流密度隨爐膛高度的變化趨勢

由圖3可知,S-CO2鍋爐冷卻壁壁溫最高達690 ℃,遠高于蒸汽鍋爐的最高壁溫450 ℃。鍋爐壁溫過高,需要采用特殊鋼材,這極大增加了鍋爐的制造成本,因此需要研究降低冷卻壁壁溫的方法。筆者通過煙氣再循環來降低壁溫,并對受熱面結構進行優化,解決了因再循環而帶來的排煙溫度升高、鍋爐效率降低的問題。

圖3 鍋爐冷卻壁壁溫的變化趨勢

2 煙氣再循環對S-CO2鍋爐換熱的影響

2.1 煙氣再循環方案設計

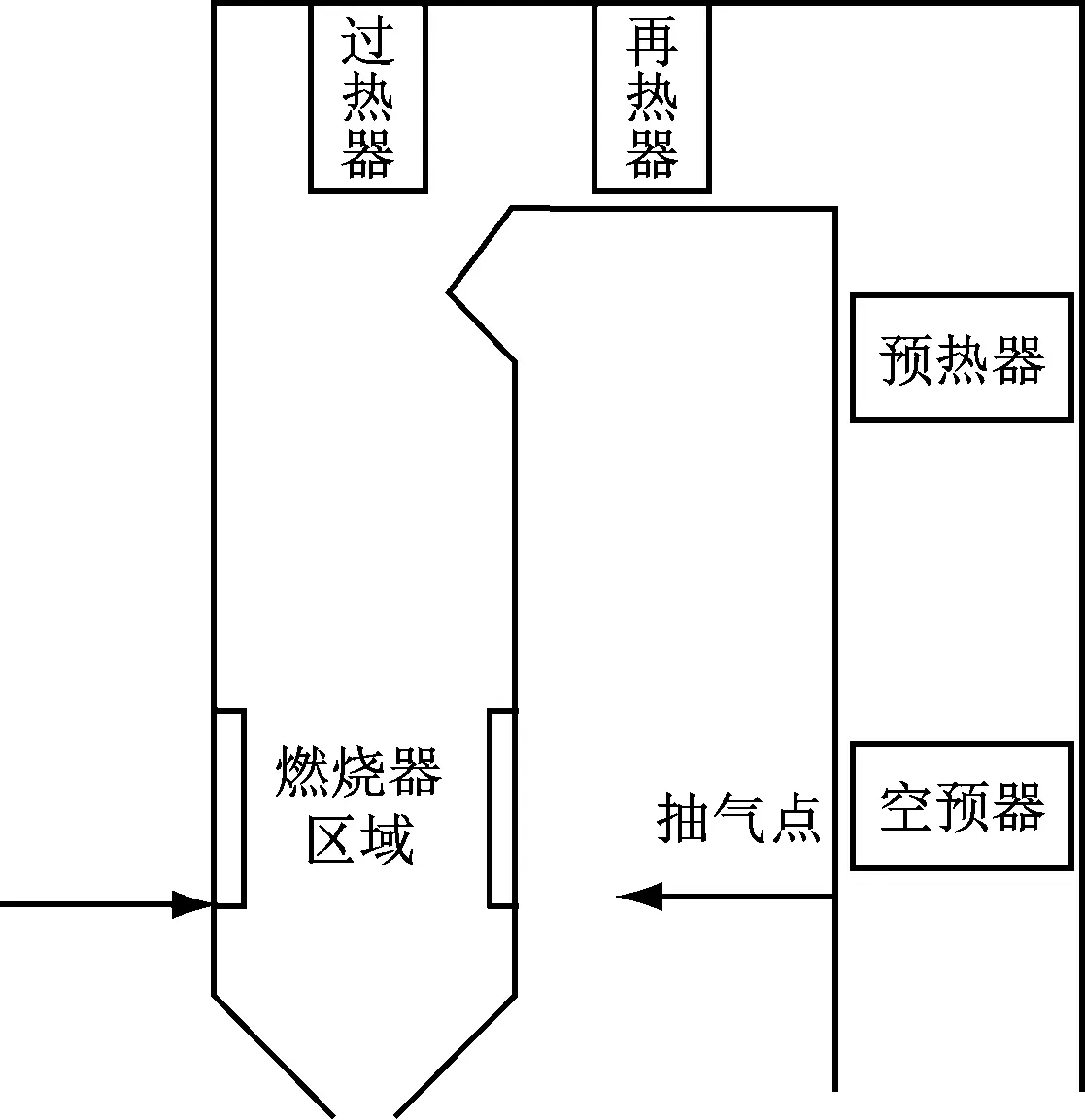

采用煙氣再循環方案時,抽氣點設置在空預器后,引風機將10%~20%體積分數的低溫煙氣從最底層燃燒器下方1.5 m處送入爐膛參與燃燒,圖4給出了煙氣再循環方案。

圖4 再循環煙氣抽取位置示意圖

由于采用了煙氣再循環,從空預器出口到最底層燃燒器下方的煙氣通道的煙氣比體積、煙氣組成和煙氣焓值都發生了變化。因此,熱力計算時需要重新計算煙氣特性參數(均為標準狀態)。混合后的煙氣比體積vr為:

vr=v+r×vc

(6)

式中:v為無煙氣再循環時該點的煙氣比體積,m3/kg;r為煙氣再循環率,%;vc為空預器后該點的煙氣比體積,m3/kg。

混合后煙氣焓值hr為:

hr=h+r×hc

(7)

式中:h為無煙氣再循環時該點的煙氣焓值,kJ/kg;hc為煙氣再循環抽出點后的煙氣焓值,kJ/kg。

混合后煙氣溫度θ為:

θ=hr/cr

(8)

cr=c+r×cc

(9)

式中:cr為混合后的煙氣比熱容,kJ/(kg·K);c為混合前煙氣比熱容,kJ/(kg·K);cc為煙氣再循環抽出點后煙氣比熱容,kJ/(kg·K)。

2.2 煙氣再循環的影響分析

2.2.1 煙氣再循環對鍋爐冷卻壁壁溫的影響

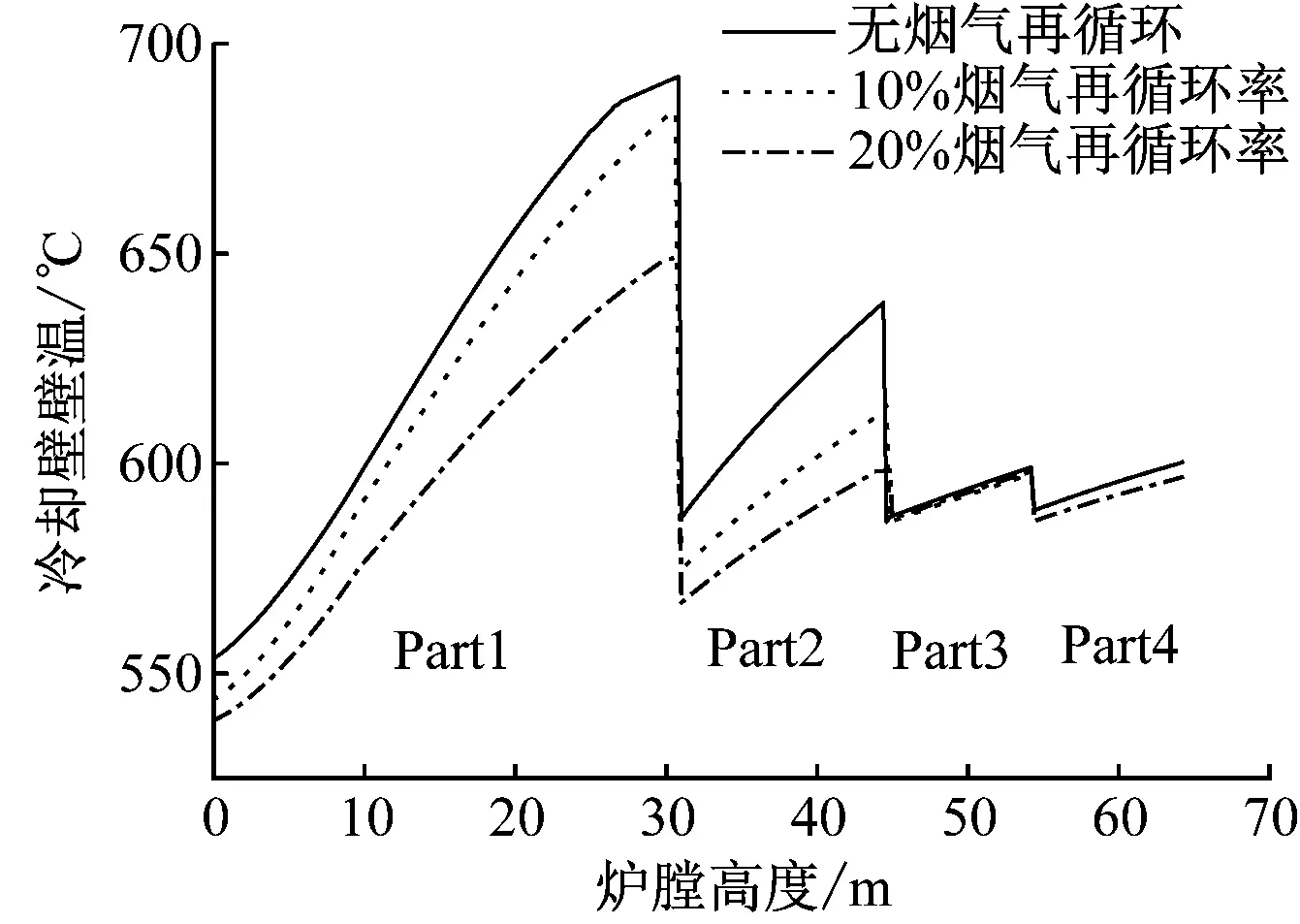

在前述設計鍋爐的結構基礎上,采用煙氣再循環方案,S-CO2鍋爐冷卻壁壁溫變化如圖5所示。

圖5 煙氣再循環對S-CO2鍋爐冷卻壁壁溫的影響

由圖5可知,采用20%體積分數的再循環煙氣后,鍋爐冷卻壁壁溫最高值從690 ℃降至640 ℃,降幅最高達到50 K。這是由于煙氣再循環降低了爐內煙溫,減少了冷卻壁的輻射吸熱量,從整體上減少了壁面熱流密度,使冷卻壁壁溫下降,提高了機組運行安全性。

在空中盤旋的二十分鐘里,我聽到了一個悲傷的故事。教練告訴我,遲羽和七哥結婚后的第二年,在一次常規飛行中出了事故。

2.2.2 煙氣再循環對爐膛出口煙溫的影響

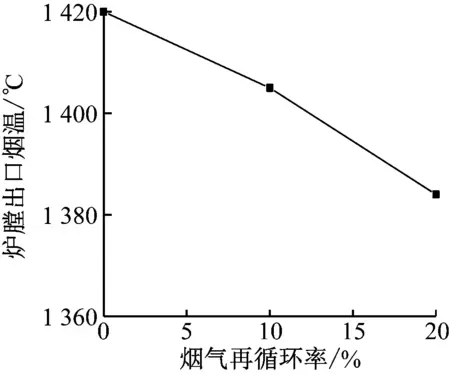

煙氣再循環對S-CO2鍋爐爐膛出口(分隔屏底部)煙溫的影響見圖6。

圖6 煙氣再循環對S-CO2鍋爐爐膛出口煙溫的影響

隨著煙氣再循環率的增加,爐膛出口煙溫逐漸降低,但降幅不大。當煙氣再循環率為20%時,與無煙氣再循環相比,爐膛出口煙溫由1 420 ℃降低至1 384 ℃,降低了36 K。這是因為低溫煙氣通入爐膛后,爐膛煙溫下降。但煙氣再循環使得煙氣流速增加,停留時間變短,一定程度上緩解了爐膛出口煙溫降低的幅度,最終導致爐膛出口煙溫略微下降。

2.2.3 煙氣再循環對過熱器出口工質溫度的影響

煙氣再循環對S-CO2鍋爐過熱器出口工質溫度的影響見圖7。

圖7 煙氣再循環對S-CO2鍋爐過熱器出口工質溫度的影響

由圖7可知,S-CO2鍋爐采用煙氣再循環后,過熱器出口工質溫度降低。這是由于煙氣再循環使得火焰溫度降低,過熱器輻射吸熱量減少。另一方面,煙氣流速增加,對流換熱量增加,但其增加量遠低于冷卻壁吸熱的減少量,最終導致過熱器出口工質溫度降低。

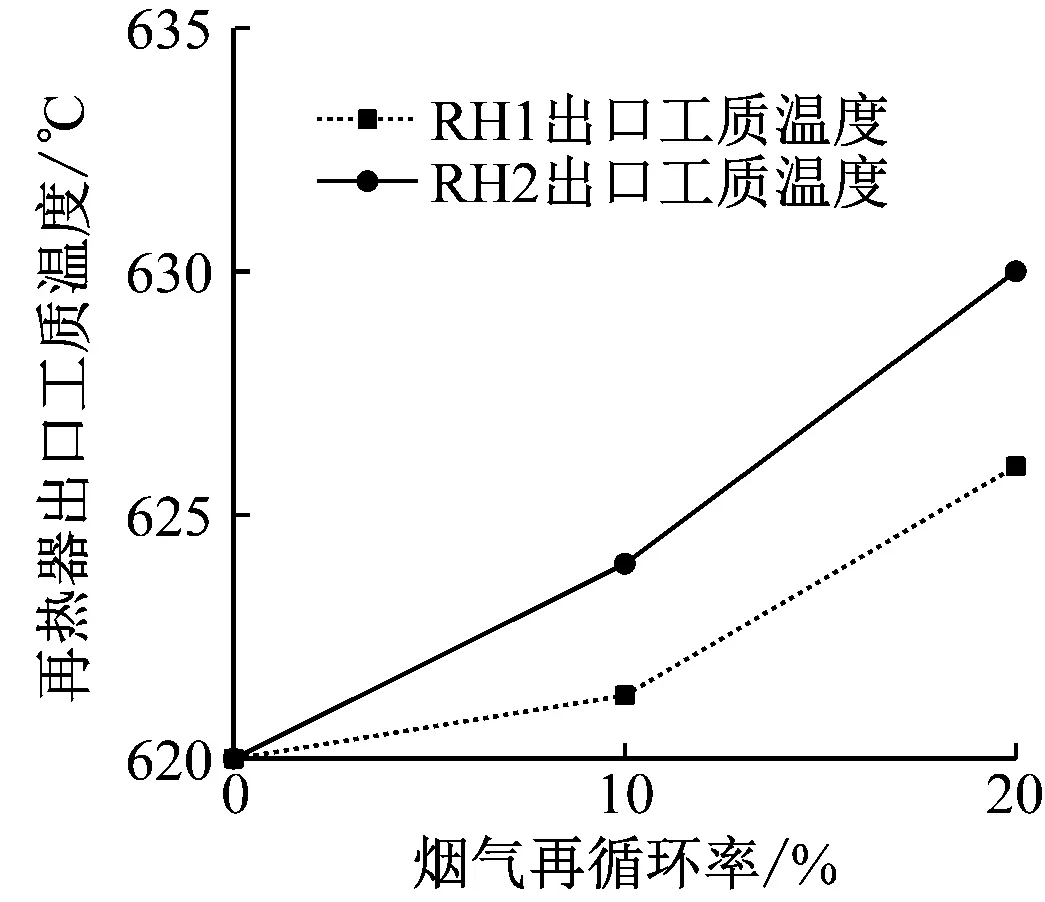

2.2.4 煙氣再循環對再熱器出口工質溫度的影響

煙氣再循環對S-CO2鍋爐再熱器出口工質溫度的影響如圖8所示。由圖8可知,再熱器出口工質溫度隨煙氣再循環率的增加而升高。這是因為再熱器以對流受熱面為主,煙氣再循環使得煙氣流速增加,對流換熱量增加,最終導致再熱器出口工質溫度上升。但冷卻壁輻射吸熱量減少,再熱器出口工質溫度增幅不大。

圖8 煙氣再循環對S-CO2鍋爐再熱器出口工質溫度的影響

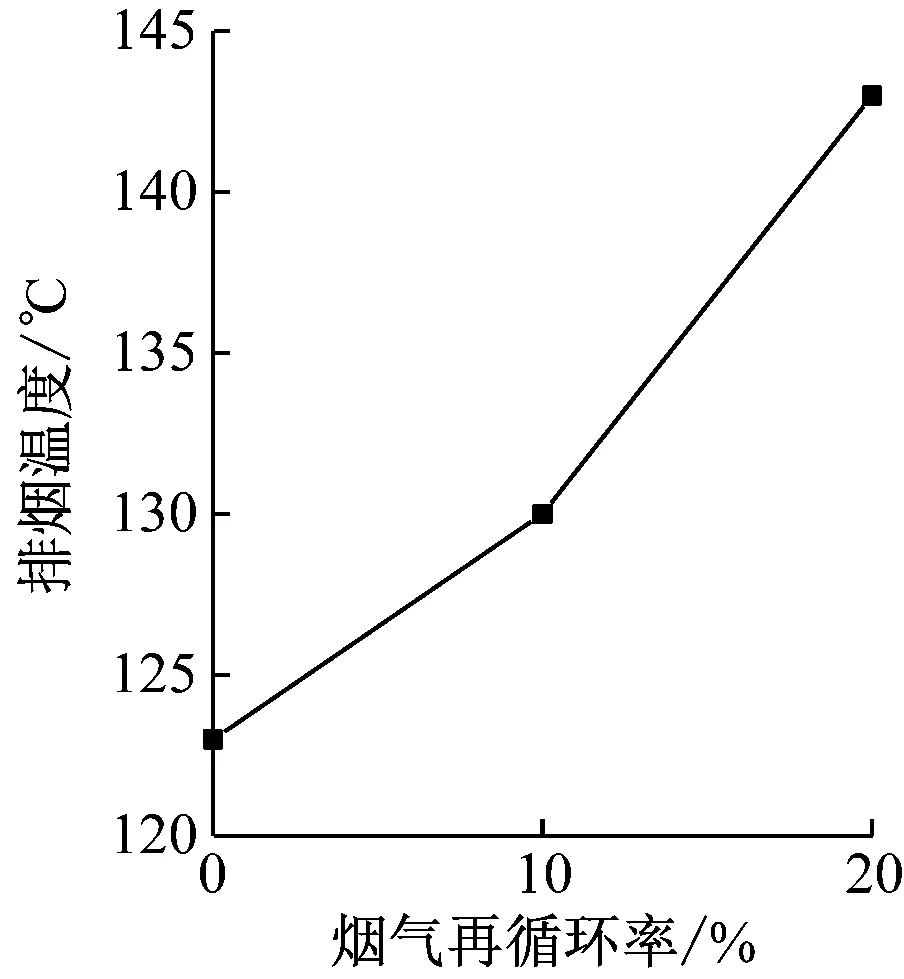

2.2.5 煙氣再循環對排煙溫度的影響

煙氣再循環對S-CO2鍋爐排煙溫度的影響如圖9所示。由圖9可知,隨著煙氣再循環率的增加,流經空氣預熱器的煙氣量較無煙氣再循環時明顯增加,導致排煙溫度升高,排煙熱損失增大。當煙氣再循環率從0%增加到20%時,排煙溫度升高了20 K,鍋爐效率降低了1.2%。

圖9 煙氣再循環對S-CO2鍋爐排煙溫度的影響

3 煙氣再循環鍋爐優化設計

通過上述分析發現,直接采用煙氣再循環方案雖然能夠降低S-CO2鍋爐冷卻壁壁溫,但導致排煙溫度升高了20 K,過熱器出口工質溫度下降。因此,需要對S-CO2鍋爐進行進一步優化。

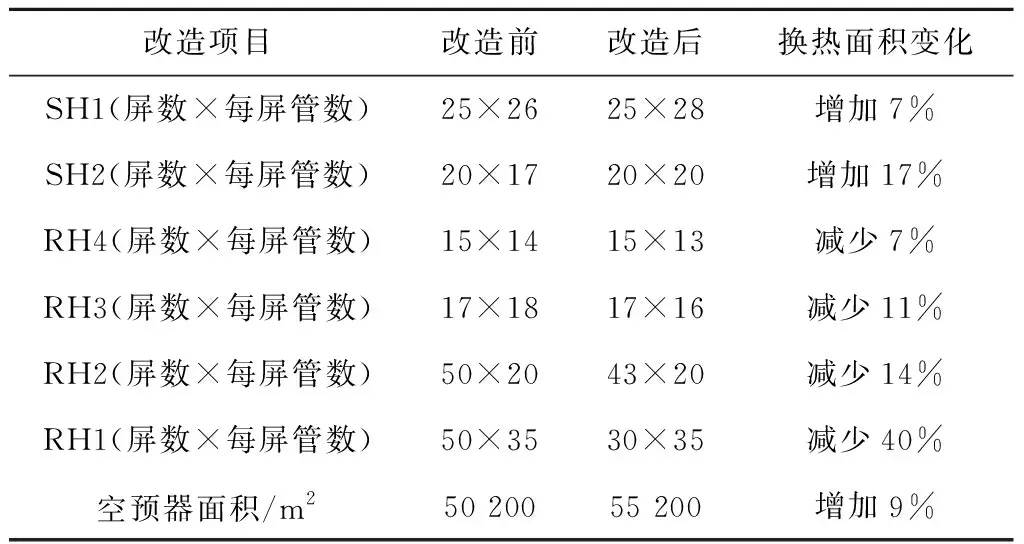

鍋爐優化遵循以下原則:調節換熱器與空預器的尺寸,保證過熱器、再熱器出口工質溫度為620 ℃,排煙溫度降低至原設定溫度(123 ℃)。過熱器以輻射換熱為主,煙氣再循環后輻射換熱量減少,過熱器出口工質溫度降低,鍋爐優化過程中通過增加過熱器換熱面積將其出口工質溫度提高至設定溫度(620 ℃)。再熱器以對流換熱為主,煙氣再循環后,煙氣流速增加,對流換熱量增加,再熱器出口工質溫度升高。鍋爐優化過程中通過減少再熱器換熱面積來減少換熱量,將其出口工質溫度調整至設定溫度(620 ℃)。采用煙氣再循環方案后,流經空預器的煙氣量增加,排煙溫度升高。鍋爐優化通過增加空預器換熱面積來增加其換熱量,降低排煙溫度。采用煙氣再循環方案后S-CO2鍋爐結構參數優化方案如表3所示。優化后鍋爐過熱器SH1和SH2的換熱面積分別增加了7%和17%,再熱器RH1和RH2的換熱面積分別減少了40%和14%,空預器換熱面積增加了9%。

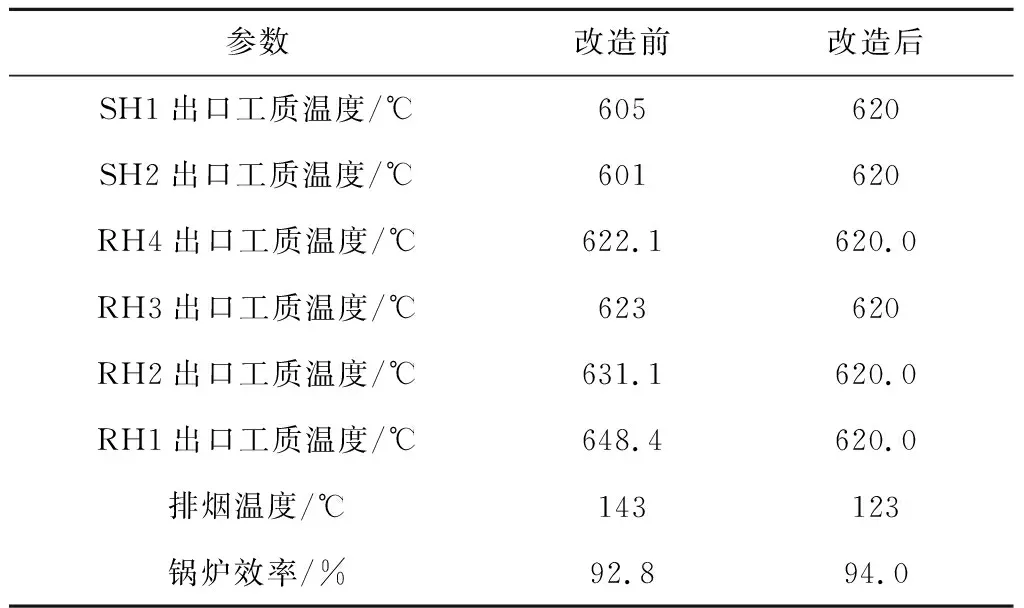

表3 S-CO2鍋爐優化方案

S-CO2鍋爐改造后,采用煙氣再循環率為20%的煙氣再循環方案后熱力參數如表4所示。結果表明,S-CO2鍋爐進行優化改造后,當煙氣再循環率為20%時,冷卻壁溫能夠降低至650 ℃以下,同時排煙溫度降低至123 ℃,鍋爐各受熱面出口工質溫度達到設定值。

表4 S-CO2鍋爐改造后受熱面熱力參數

4 煙氣再循環對高溫腐蝕的影響

4.1 計算模型與網格驗證

通過Fluent軟件進行燃燒模擬,構建鍋爐的全尺寸三維模型并進行網格劃分、網格質量檢驗優化。在模擬燃燒過程中,鍋爐冷卻壁壁溫作為初始條件代入計算,為了更接近1 000 MW S-CO2鍋爐燃燒工況,通過迭代的方法實現對冷卻壁壁溫的計算校核,建立S-CO2爐膛鍋側/爐側耦合傳熱模型。

假定爐膛壁溫,將其作為邊界條件輸入Fluent軟件進行模擬計算,然后將計算得到的熱流密度輸入熱力計算程序,得到新的爐膛壁溫,最后判斷壁溫是否在誤差范圍內(±10 K),若誤差滿足條件則迭代結束,否則將新得到的壁溫再次作為邊界條件進行爐膛燃燒模擬計算,繼續下一步迭代。

采用組分輸運模型模擬爐膛內各組分濃度的構成,采用標準k-ε雙方程模型模擬氣相湍流流動,輻射模型為P-1模型。動量和能量方程選用二階迎風格式,連續性方程收斂殘差標準設為10-6。微分控制方程見式(10)~式(12)。

連續性方程為:

(10)

動量守恒方程為:

(11)

能量守恒方程為:

div(λgradT)+Φ+Sh

(12)

式中:ρ為密度,kg/m3;U為流速,m/s;τ為時間,s;p為靜態壓強,Pa;μ為流體動力黏度,N/(s·m2);S為源項,N/m3;xl為x、y、z方向的位移,m;ul為流體在3個方向上的速度分量,m/s;T為溫度,K;Sh為流體的內熱源,kJ/(m3·s);Φ為耗散函數。

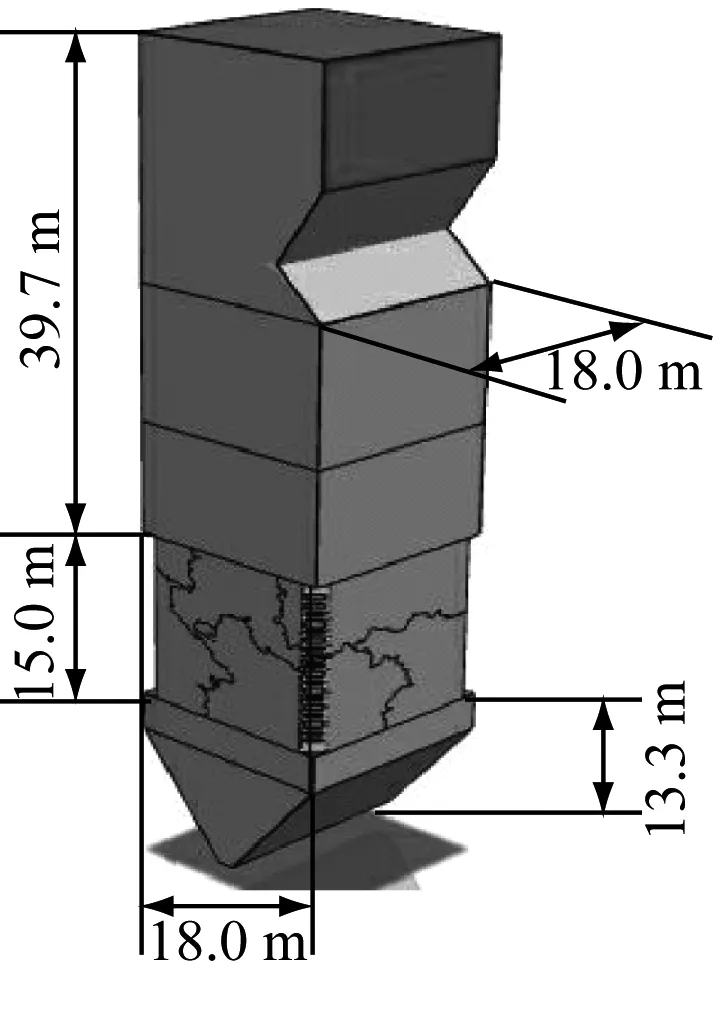

離散相采用DPM模型送入爐膛,并選取隨機軌道模型對煤粉顆粒運動軌跡進行跟蹤,壁面區域用標準壁面函數修正。爐膛模型如圖10(a)所示,對燃燒器區域進行網格加密。

(a) S-CO2鍋爐模型

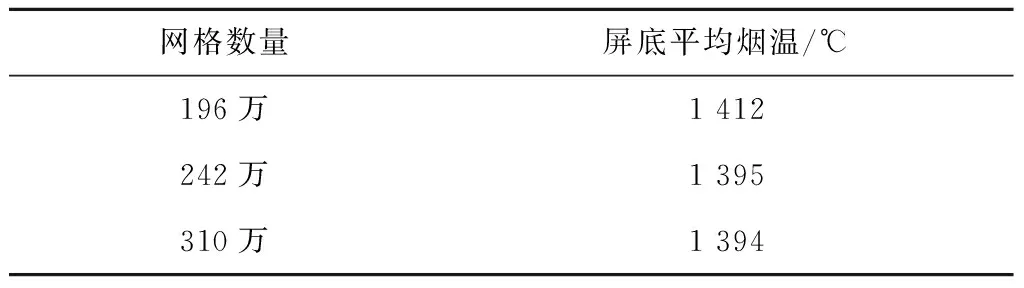

為驗證網格是否有足夠的精度支持計算,對計算模型進行網格無關性檢驗。無關性驗證結果如表5所示。當采用242萬網格時,既可以滿足計算精度要求,又能使計算工作量適中。因此,選取網格數量242萬進行計算,其扭曲度小于0.7。

表5 網格無關性驗證

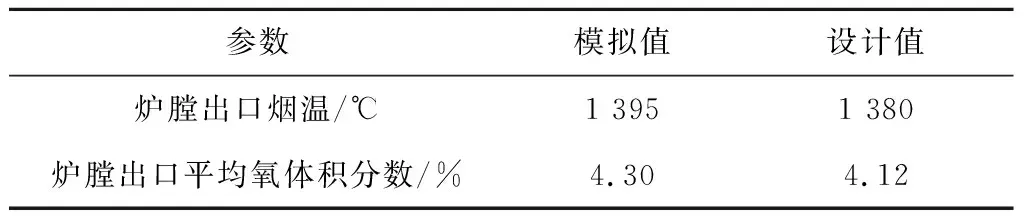

由于S-CO2鍋爐研究還處于基礎研究階段,缺乏實驗數據支撐,為驗證模型的準確性,依據1 000 MW蒸汽鍋爐的設計值[15]對模型進行驗證。表6為爐膛出口煙溫和氧體積分數模擬結果。由表6可知,模擬結果與蒸汽鍋爐相差不大,模擬值處在合理范圍內。

表6 模擬結果與設計值的對比

4.2 煙氣再循環對爐膛溫度和氣氛場的影響

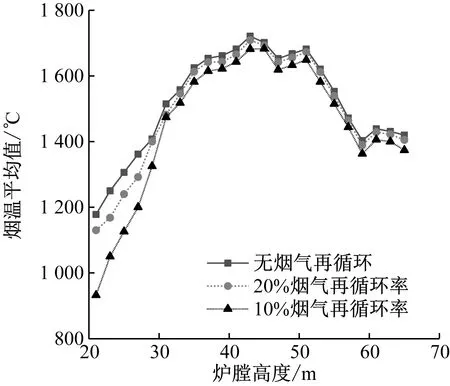

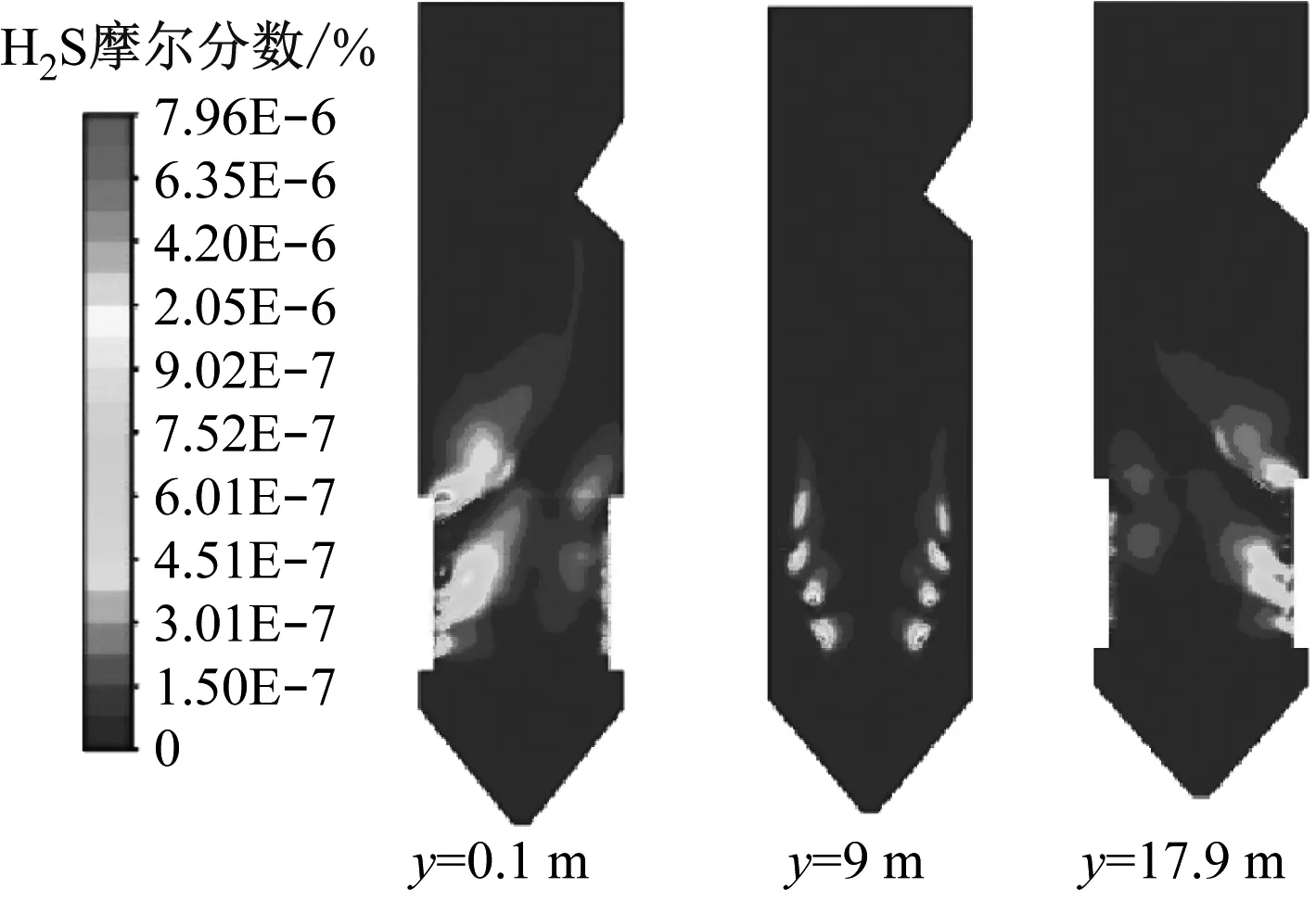

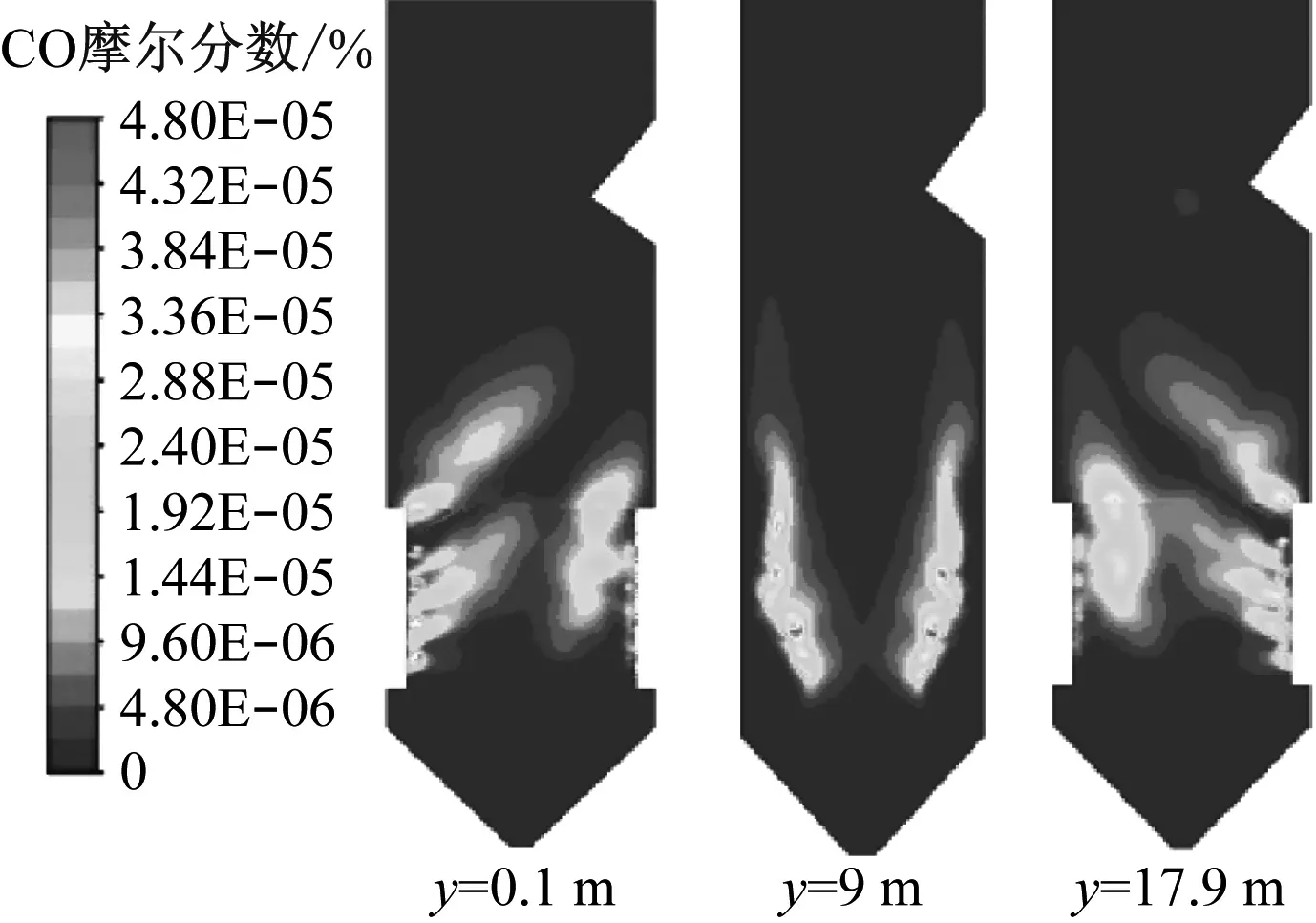

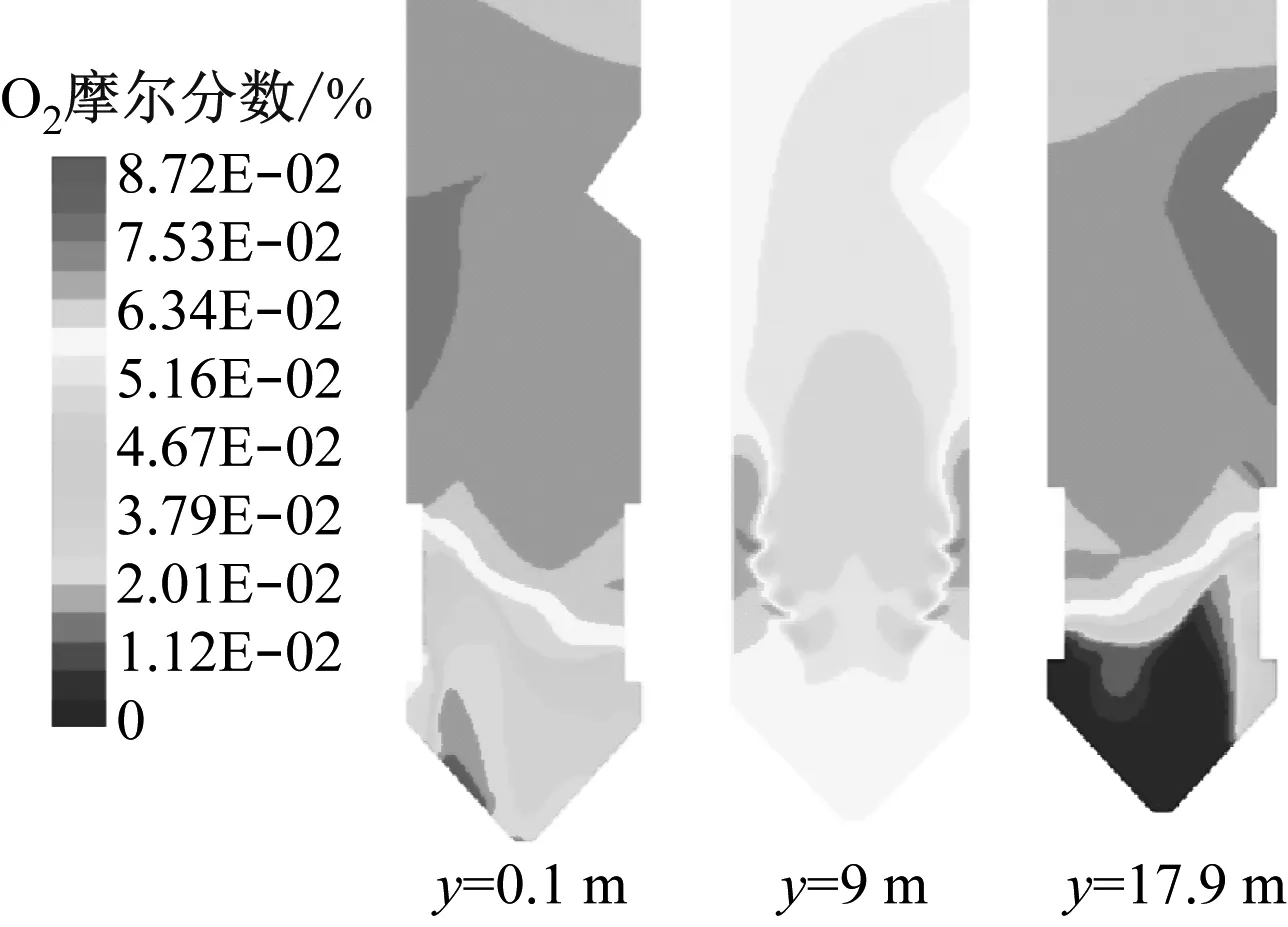

圖11給出了爐膛橫截面煙溫平均值沿爐膛高度的變化。在燃燒器區域,煤粉容易出現不完全燃燒,從而產生H2S和CO氣體。氣體與金屬管壁接觸時,將會與金屬表面的氧化層發生反應,出現高溫腐蝕現象,減薄冷卻壁,影響管道壽命[15]。前墻沿爐膛深度y=0.1 m、9 m和17.9 m截面處區域,H2S、CO和O2摩爾分數變化如圖12~圖14所示。

圖11 沿爐膛高度的煙溫平均值分布

由圖11~圖14可知,與無煙氣再循環相比,采用煙氣再循環后爐膛整體溫度下降,冷卻壁輻射吸熱量減少,這有利于降低冷卻壁壁溫。雖然煙氣再循環導致爐膛溫度下降,但燃燒器區域O2摩爾分數升高,CO生成量并未增加,對爐內燃燒影響不大。

由圖12~圖14還可知,H2S和CO集中在燃燒器區域。這是因為燃燒器區域燃燒劇烈,高溫使得H2S和CO生成加快,腐蝕速率增加。采用20%煙氣再循環后,燃燒器區域H2S和CO摩爾分數降低,爐膛H2S最高摩爾分數由7.96×10-6降低至6.98×10-6,CO最高摩爾分數從48×10-6降至32×10-6。再循環煙氣中含有少量O2(體積分數約為3%)。由圖14可知,送入再循環煙氣后,燃燒器區域O2摩爾分數升高,強化了燃燒反應,最終導致為H2S和CO摩爾分數降低,高溫腐蝕速率減少。

(a) 無煙氣再循環

(a) 無煙氣再循環

(a) 無煙氣再循環

5 結 論

(1) 直接采用煙氣再循環率為20%的煙氣再循環方案,S-CO2鍋爐冷卻壁壁溫降低,最大降幅達50 K。但過熱器出口工質溫度降低,排煙溫度升高,鍋爐效率降低1.2%,鍋爐需要進行優化改造。

(2) 對鍋爐結構進行優化改造后,排煙溫度降低至原設定溫度(123 ℃),鍋爐效率由92.8%提高至94%。與無煙氣再循環相比,當煙氣再循環率為20%時,O2摩爾分數升高,H2S最高摩爾分數由7.96×10-6降低至6.98×10-6,CO最高摩爾分數從48×10-6降至32×10-6,降低了高溫腐蝕風險。