基于綠氫和生物質富氧燃燒技術的零碳甲醇合成系統

徐 鋼, 張 鐘, 吳志聰, 薛小軍, 陳 衡

(華北電力大學 熱電生產過程污染物監測與控制北京市重點實驗室,北京 102206)

2020年,我國宣布將在2030年實現碳達峰,爭取在2060年達到碳中和。長期以來,我國能源結構均以煤炭為主,煤炭的大量使用導致碳排放量巨大[1-2]。我國從碳達峰到碳中和的時間很短,只有30 a。想要快速有效地減少二氧化碳排放面臨著巨大的困難,亟待探索新的能源技術路線。

要實現碳中和的遠景目標,關鍵在于減少化石能源的利用。在我國能源領域中需要逐步增加可再生能源的比例,大力發展清潔能源。我國已經明確指出,到2030年,在能源消費結構中可再生能源的比例將達到25%,預計在2060年實現碳中和時可再生能源比例達到85%以上[3]。

在大力發展可再生能源的過程中,以風電、光伏和氫能為代表的清潔能源將逐步取代傳統的化石能源。其中光伏、風電在我國的發展起步較早,技術已經趨于成熟,目前已經基本上實現了平價上網[4]。然而,風電和光伏的不連續性將對電網安全性帶來巨大的挑戰。

氫能是一種優質的清潔能源,氫氣能量密度大、燃燒清潔[5]。氫能研究在我國起步較晚,在2020年5月發布的《2020年政府工作報告》中鼓勵能源企業建立穩定、便捷、較低成本的氫能供應體系[6]。

目前,氫氣主要由煤或天然氣等化石燃料制取,綠氫或工業副產品制氫僅占全球產氫量的4%[7]。傳統方式制氫能效低、碳排放量高、經濟性差且對環境造成較大的污染,因此尋求清潔的制氫方式是氫能產業鏈中首要的環節。

如果能夠將所制氫氣就地利用,則可以省去儲氫、運氫產生的成本。Shih等[8]提出了“液體陽光”的概念,即利用太陽能、二氧化碳和水合成綠色液體燃料。Martin等[9]提出了可再生能源整合的概念,并通過太陽能、風能和生物質能的耦合,建立了生產乙醇、甲醇、液體燃料和熱能的結構框架。基于以上研究,筆者提出一種零碳甲醇合成系統,并對此系統進行了分析。

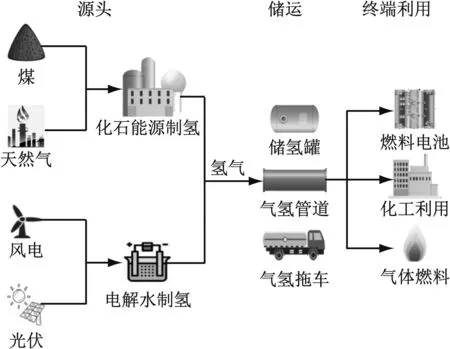

1 現有氫能產業鏈

現有氫能產業鏈如圖1所示。

圖1 氫能產業鏈示意圖

我國氫能產業發展取得了長足的進步,已經初步具備了產業化的條件,但仍存在一些關鍵的問題亟待解決。

氫氣制造、利用和運輸都需要降低成本。綠氫的制取成本遠高于灰氫和藍氫,目前,綠氫成本為20~30元/kg。制約綠氫成本的主要因素是可再生能源電價。

氫氣在常溫常壓下極易發生燃燒與爆炸,儲運過程中需要特別注意安全性。目前,主要的儲氫方式有低溫儲氫和高壓氣態儲氫[10],主要的氫氣運輸方式有氫氣長管拖車、液氫罐車和氣氫管道[11]。由于氫氣的特殊性質,通常現有的天然氣或其他氣體燃料的運輸方式不能直接應用于氫氣運輸。例如,在利用現有的管道輸送氫氣時,氫氣會使管材出現“氫脆”現象,不利于氫氣的安全運輸[12]。

氫能是一種極具前景的綠色能源。但是氫能與現有的能源產業鏈不匹配,需要重新為其匹配儲存和運輸系統。因此,成本和技術瓶頸阻礙了氫能的大規模應用。

2 新系統的提出

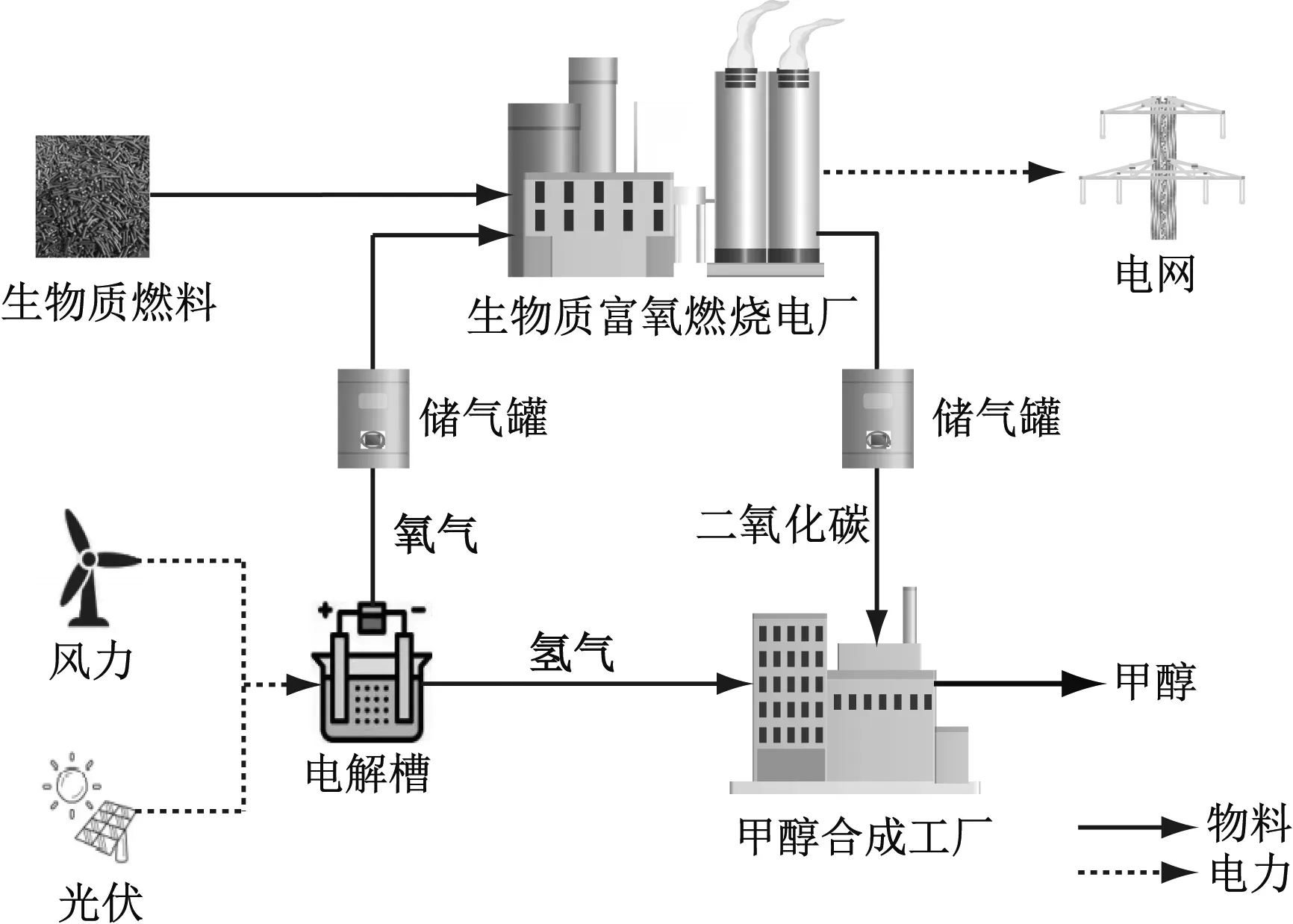

我國西北地區風能、光能資源較為豐富,但也存在較高的棄風棄光率,隨著可再生能源裝機量的迅速增長,未來西北地區的新能源消納形勢將會更加嚴峻。生物質能是一種碳排放為零的可再生能源,我國生物質資源豐富,但實際的利用量卻不足總量的10%;二氧化碳加氫制取甲醇技術已經獲得了重大的突破,是一種成熟的碳回收技術。現階段,我國已有多個二氧化碳加氫制甲醇示范項目通過評估。

基于以上現狀,筆者提出了零碳甲醇合成系統,其基本組成如圖2所示,該系統主要由清潔電力系統、電解水系統、生物質富氧燃燒電廠和甲醇合成工廠組成。清潔電力的來源是風力和光伏產生的可再生能源電力。電解槽選用目前技術最成熟的堿性電解槽。電解水產生的氧氣是生物質富氧燃燒電廠的氧氣來源,產生的氫氣是甲醇合成工廠的氫氣來源。生物質富氧燃燒電廠通過燃燒生物質燃料既可以產生電力也可以為甲醇合成工廠提供二氧化碳。甲醇合成工廠利用二氧化碳和氫氣合成甲醇。

圖2 零碳甲醇合成系統的基本組成

在新系統中,通過電解水系統、生物質富氧燃燒電廠和甲醇合成工廠的相互耦合實現了可再生能源電力和生物質燃料的消納、二氧化碳減排和零碳甲醇合成的設計目標。電解水制氫可以有效解決棄電無法消納的問題,減少可再生能源的浪費。當利用谷電制氫時既可以利用價格較低的電力也可使電網負荷基本維持穩定,起到削峰填谷的作用。生物質富氧燃燒電廠不僅利用了生物質燃料,而且為甲醇合成提供了原料。甲醇合成過程中幾乎不釋放二氧化碳,實現了甲醇合成的零碳排放。

對新系統的能量和經濟性關鍵參數(如系統綜合能量效率和動態回收周期等)進行分析,以驗證其可行性。

3 新系統的主要參數

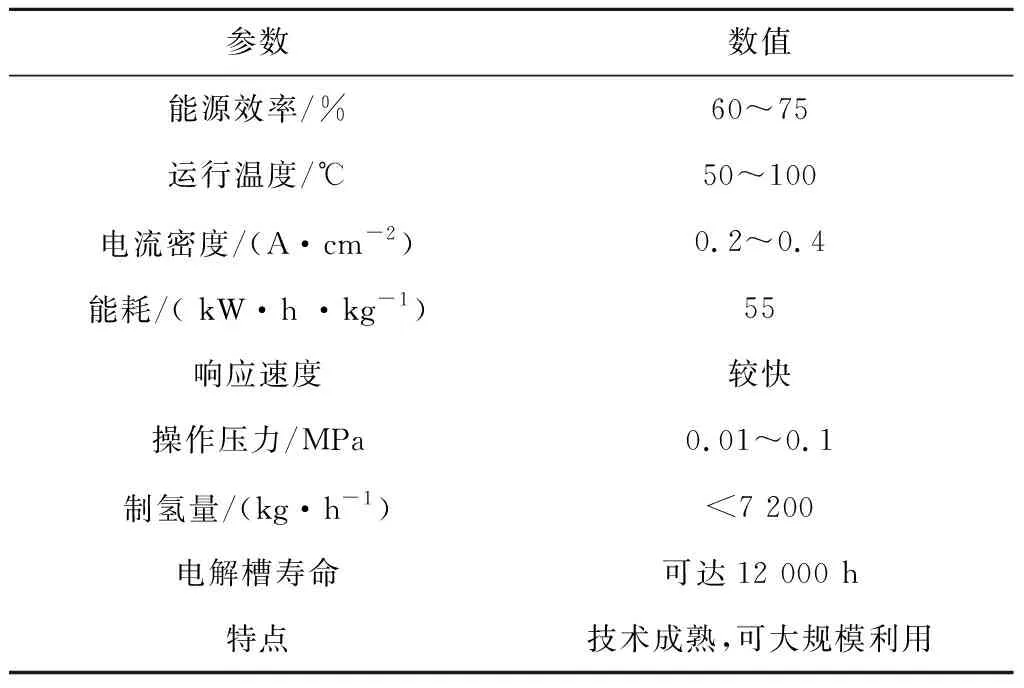

3.1 堿性電解槽制氫

電解槽的主要功能是通過電解水將電能轉化為氫氣和氧氣。堿性電解槽的相關參數如表1[5]所示。

表1 堿性電解槽的基本參數

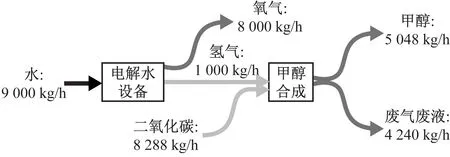

由表1可知,生產1 kg氫氣需要55 kW·h電量。當光伏等可再生能源電力供給55 000 kW·h電量時,即可產生氫氣1 000 kg/h和氧氣8 000 kg/h。氫氣可以作為合成甲醇的原料,氧氣為生物質富氧燃燒電廠提供氧源。同時,電解水設備可以消納多余的電力,實現調峰的功能。

3.2 生物質富氧燃燒鍋爐

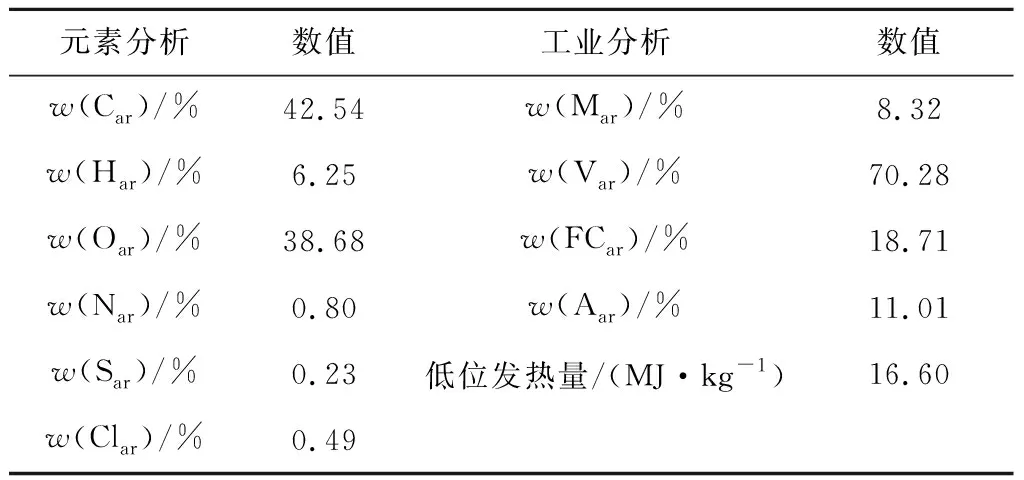

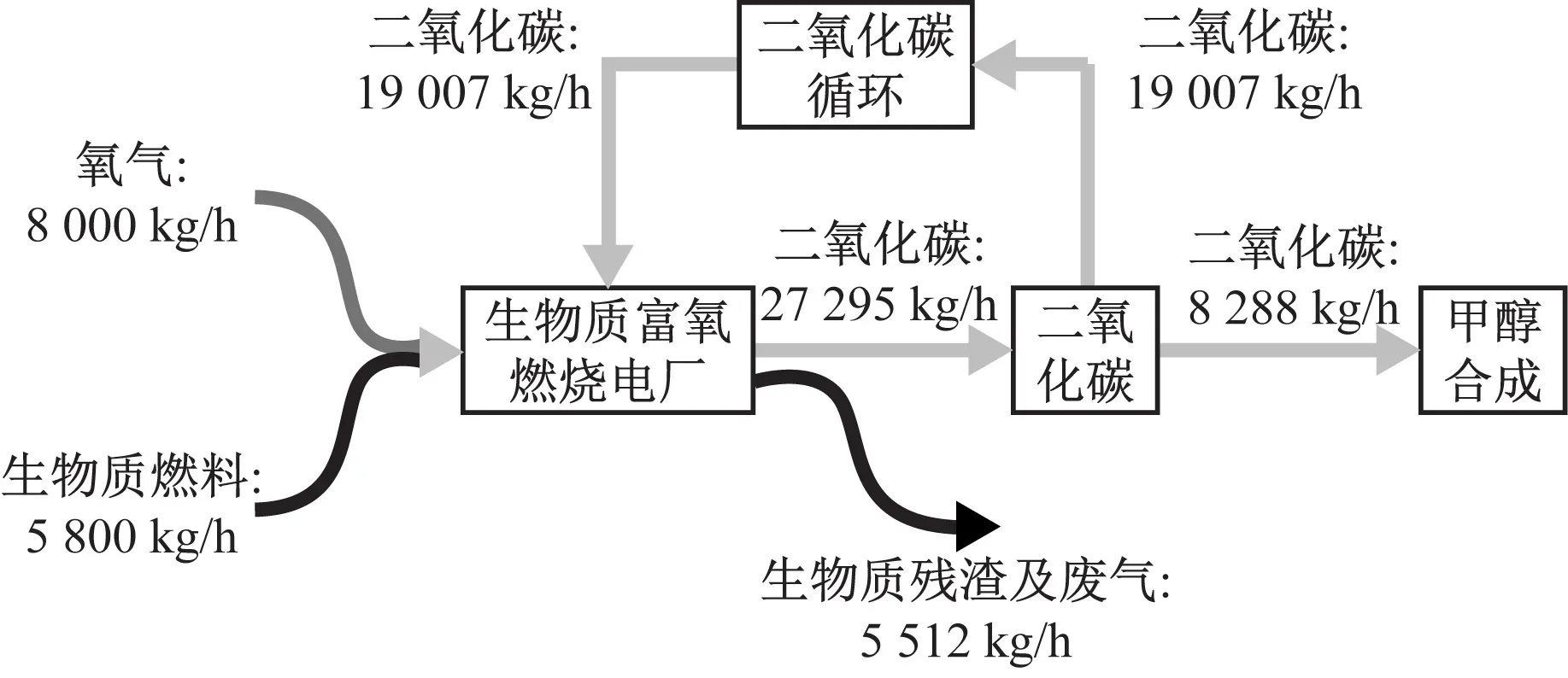

電解槽提供的氧氣和煙氣循環為富氧燃燒提供了O2/CO2燃燒氛圍。富氧燃燒方式具有效率高、污染物少的優勢[13]。生物質富氧燃燒電廠基本結構如圖3所示。所采用的生物質燃料的工業分析和元素分析如表2[14]所示。

圖3 生物質富氧燃燒電廠基本結構

表2 生物質燃料的工業分析和元素分析

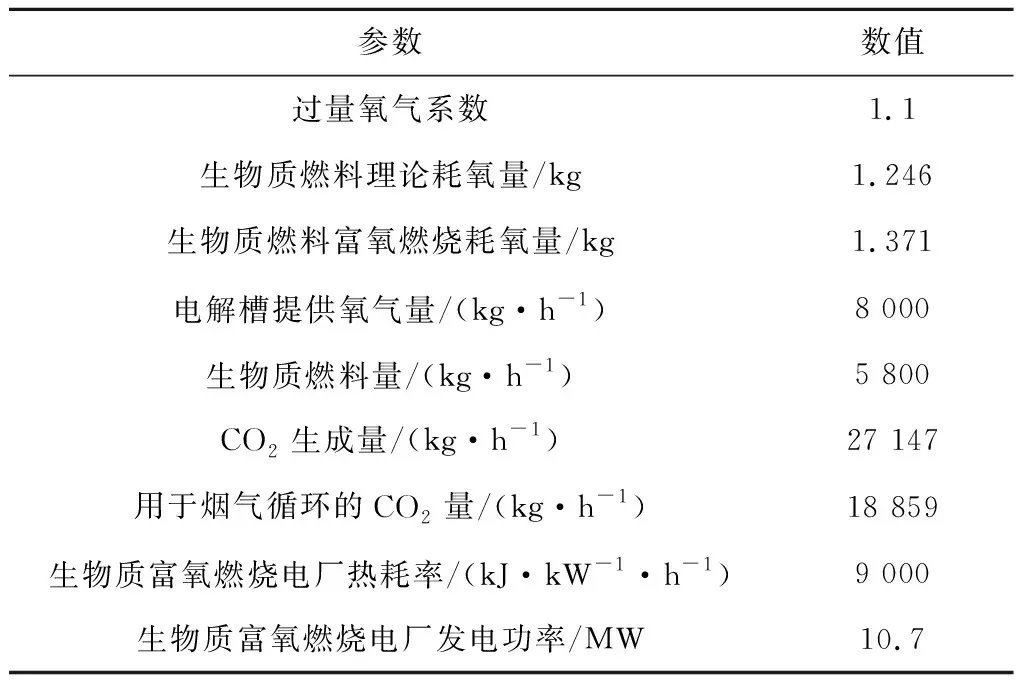

生物質燃料在富氧條件下可以充分燃燒,碳等元素可以完全轉化。生物質富氧燃燒電廠的相關參數如表3所示。

表3 生物質富氧燃燒電廠基本參數

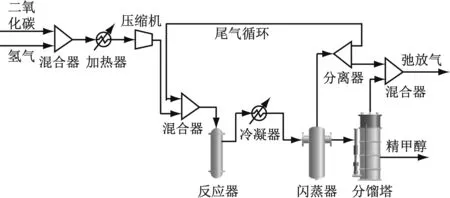

3.3 甲醇合成

甲醇合成的基本流程如圖4所示,主要涉及3個反應[15]:

(1)

(2)

(3)

式中:ΔH為化學反應熱,kJ/mol。

圖4 甲醇合成流程圖

通常情況下,在甲醇合成過程中,反應溫度為200~230 ℃,反應壓力為7.9 MPa,氫氣與二氧化碳的物質的量比為2~3。二氧化碳與氫氣的反應為放熱反應,高溫有利于甲醇的合成。因為二氧化碳與氫氣合成甲醇的單程轉化率較低,所以需要加入尾氣進行循環。添加尾氣循環系統后,二氧化碳的轉化率將提高至94%[16]。

電解槽提供的氫氣量為1 000 kg/h(500 000 mol/h),生物質富氧燃燒電廠提供的CO2量為8 288 kg/h(188 364 mol/h),可知參與反應的原料氣的氫碳物質的量比為2.65。通過估算可以得知合成甲醇的量為5 048 kg/h。

4 系統分析指標

4.1 能量評價指標

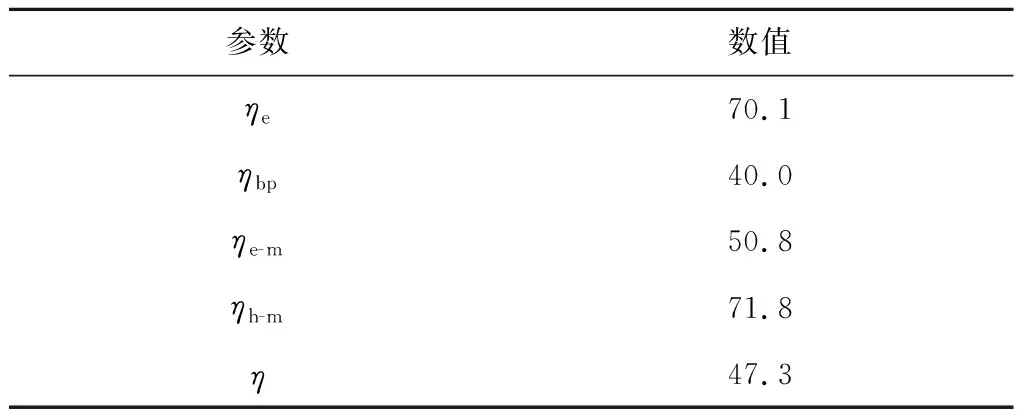

采用電解水制氫效率、生物質富氧燃燒電廠的發電效率、電到甲醇的轉化效率、氫到甲醇的轉化效率和系統綜合能量效率來衡量整個系統的綜合性能。

電解水制氫的效率ηe為:

(4)

式中:mh為氫氣質量,kg;Lh為氫氣低位發熱量,MJ/kg;E為電解水所需的電能,MJ。

生物質富氧燃燒電廠的發電效率ηbp[17]為:

(5)

式中:mb為生物質燃料的質量,kg;Pe為生物質富氧燃燒電廠的發電功率,MW;Lb為生物質燃料的低位發熱量,MJ/kg。

電到甲醇的轉化效率ηe-m為:

(6)

式中:mm為生產的甲醇的質量,kg;Lm為甲醇的低位發熱量,MJ/kg;

氫到甲醇的轉化效率ηh-m為:

(7)

系統綜合能量效率η為:

(8)

已知條件如下:甲醇的低位發熱量為19.93 MJ/kg,生產的甲醇量為5 048 kg/h,電解水所需電量為55 000 kW·h,氫氣低位發熱量為140 MJ/kg,生產的氫氣量為1 000 kg/h,生物質燃料低位發熱量為16.60 MJ/kg,所需生物質燃料量為5 800 kg/h。由式(4)~式(8)可得出各個流程的轉化效率,計算結果如表4所示。

表4 系統各流程能量轉化效率

為了更直接地展示生物質富氧燃燒電廠和甲醇合成系統的物料與能量流動過程,繪制了2個系統的物料和能量流動圖,如圖5和圖6所示。

(a) 物料流動圖

(a) 物料流動圖

4.2 經濟性分析

使用動態回收周期(t,a)和凈現值(NPV,元)作為經濟性評價指標[18]。

(9)

(10)

式中:n為項目的生命周期,a;y為機組生命周期中的年份;Cin和Cout為在第y年的現金流入和現金流出,元;idis為貼現率。

由于生物質發電技術及甲醇合成工藝已經較為成熟,故可對生物質富氧燃燒電廠和甲醇合成工廠關鍵設備進行適當改造。當需要估算不同規模的甲醇生產裝置成本時需要參考基準機組。每個設備的成本根據公式(11)[19]進行換算:

(11)

式中:c1為換算后新設備成本,元;c2為基準設備的成本,元;s1為現有設備的參數;s0為基準設備的參數;f為不同設備的比例系數。

甲醇合成工廠現有設備的參數如表5所示。

表5 甲醇合成工廠設備的成本構成

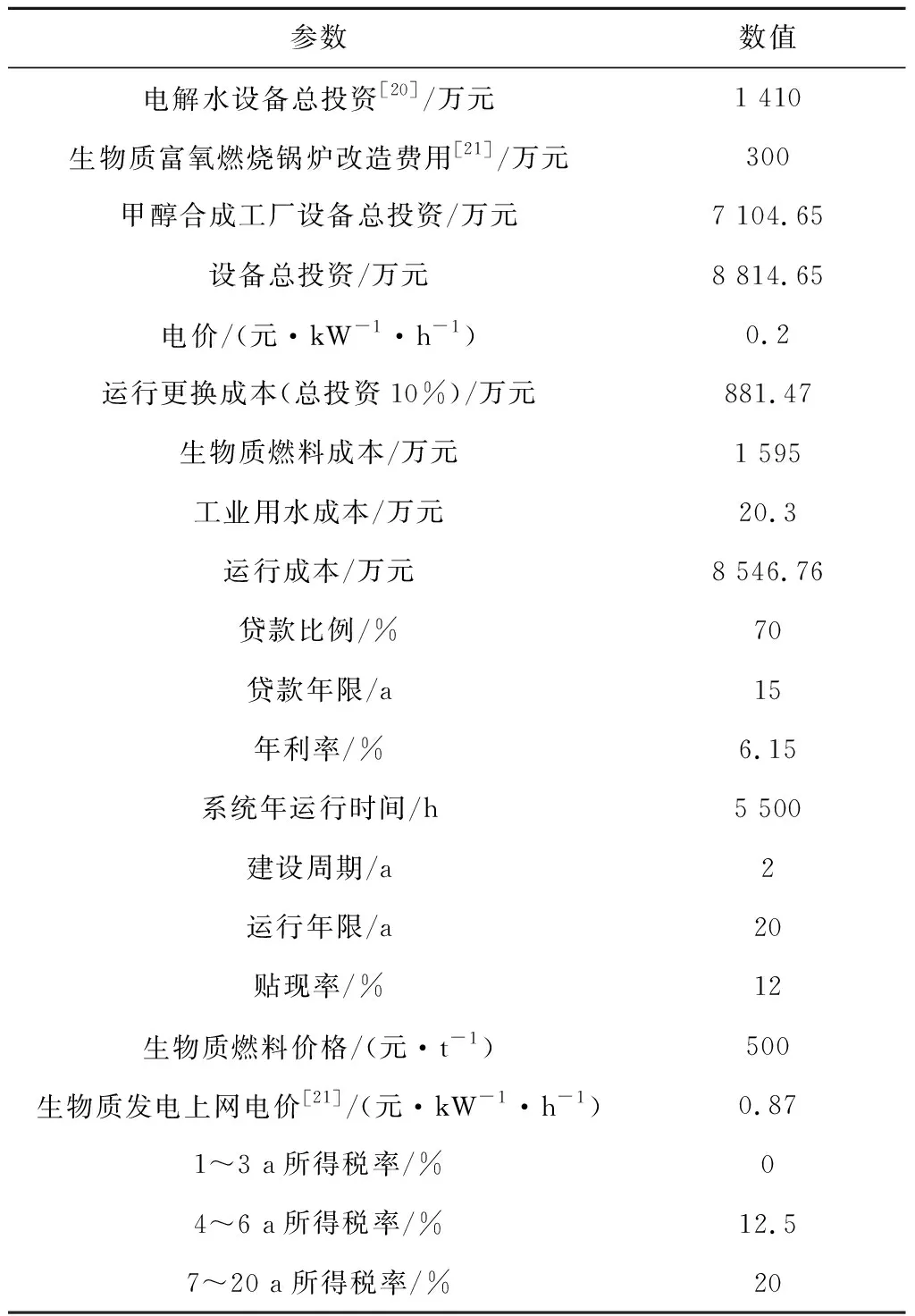

零碳甲醇合成系統的投資主要包括投資成本和運行維護成本(以下簡稱運維成本),收入主要來源于甲醇和可再生能源電力的售賣。經濟性分析的基本數據如表6[20-21]所示。

表6 經濟性分析基本參數

在施工期間,項目的現金流入Cin為零。在運行年限內時,每年的現金流入Cin[22]為:

Cin=Pe×N×Ce+Mm×N×Cm

(12)

式中:N為系統的年運行時間,h;Ce為生物質發電的上網電價,元/(kW·h);Mm為每小時生產的甲醇量,t;Cm為甲醇的售賣價格,元/t。

在建設期間,項目現金流出等于建設期的投資,在運行年限內年度的現金流出Cout[22]為:

Cout=Cy+Clr+Cit

(13)

式中:Cy為運維成本,元;Clr為一年內的貸款償還,元;Cit為所得稅,元。

Clr和Cit分別為:

(14)

Cit={Cin-Clr×[1-(1+i)-(1+z-n)]-Cy}×r

(15)

式中:Ctic為項目總投資,元;k為貸款比例,%;i為年利率,%;z為貸款期限,a;r為運行年限內的所得稅率,%。

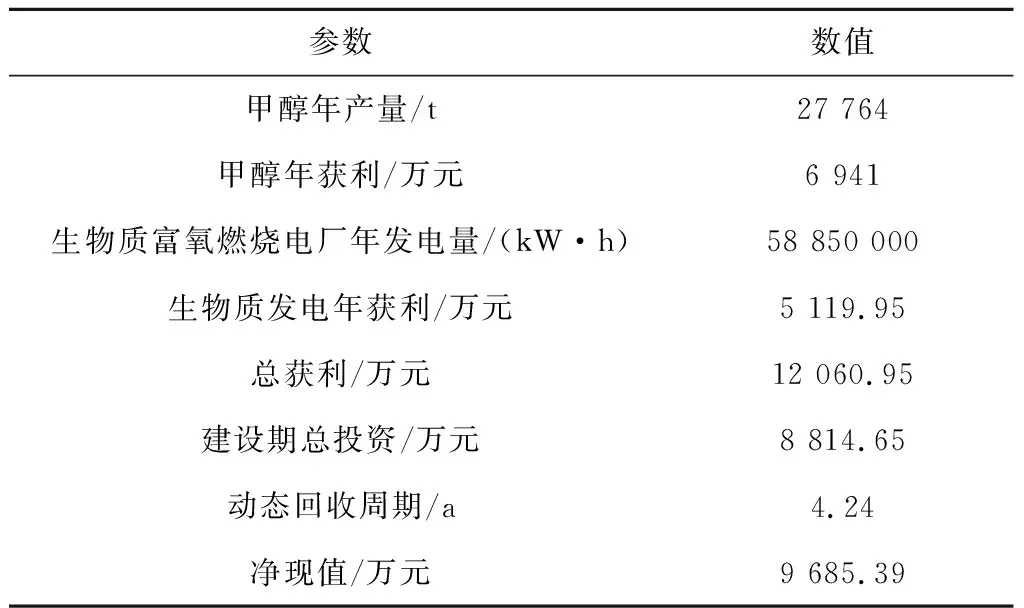

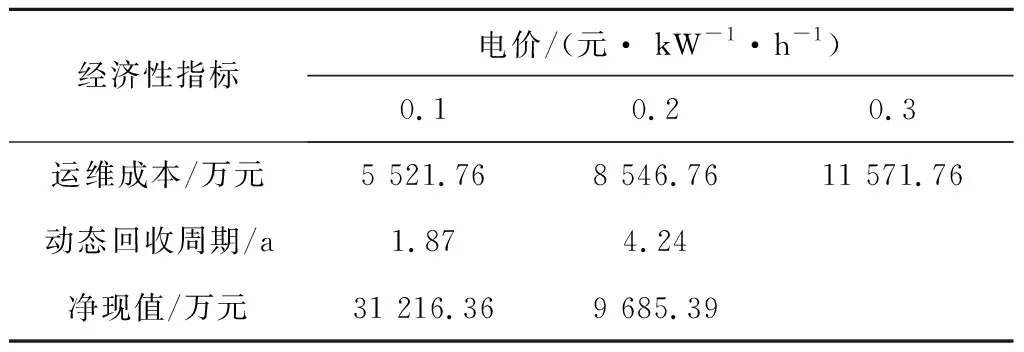

根據式(9)~式(15)計算所得的經濟性分析結果如表7所示。由表7可知,當電價為0.2元/(kW·h)時,動態回收周期為4.24 a,凈現值為9 685.39萬元。

表7 經濟性分析結果

4.3 敏感性分析

4.3.1 電價對系統盈利能力的影響

表8給出了電價對零碳甲醇合成系統凈現值和動態回收周期的影響。由表8可知,電價越低,該系統的盈利能力越強。當電價為0.1元/(kW·h)時,動態回收周期為1.87 a,凈現值為31 216.36萬元;當電價為0.3元/(kW·h)時則無法盈利。

表8 電價對經濟性指標的影響

4.3.2 電價對甲醇汽油成本的影響

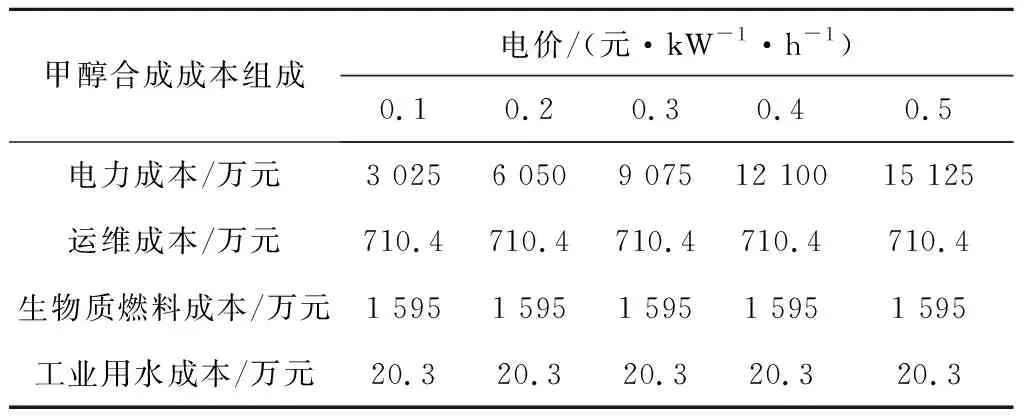

影響甲醇合成成本最大的因素為可再生能源電價。由表9可知,甲醇的成本組成中電價始終占據著重要的一部分。電價下降有利于降低甲醇合成成本。

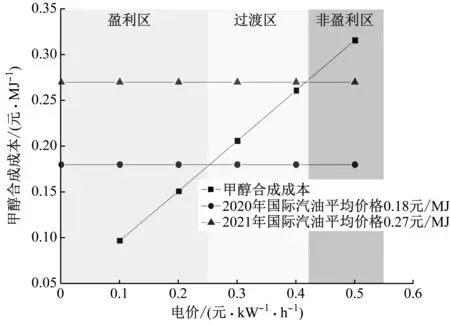

甲醇的重要應用方式是與汽油混合生成甲醇汽油。通過與國際汽油價格進行對比可以獲得最佳的電價區間。已知2020年和2021年國際汽油平均價格區間在0.81~1.23美元/L,汽油的平均低位發熱量為41.87 MJ/kg,汽油平均密度為0.7 kg/L,美元對人民幣匯率為6.41。由圖7可知,當電價為0.1~0.25元/(kW·h)時甲醇合成成本始終低于汽油售價,在此區間內售賣甲醇可以獲得較高的利潤,電價為0.25~0.42元/(kW·h)時甲醇合成成本與汽油售價相當,電價在0.42元/(kW·h)以上時甲醇合成成本高于汽油售價。

表9 不同電價下甲醇合成成本組成

圖7 不同電價下甲醇合成成本與國際汽油平均價格的對比

4.3.3 電價對可再生能源制氫成本的影響

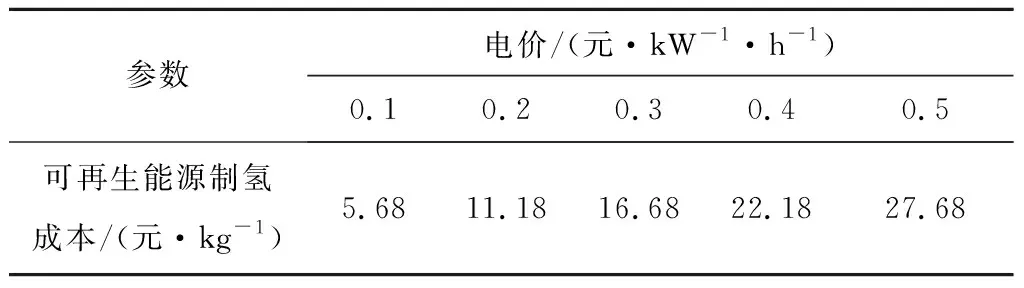

影響可再生能源制氫成本最大的因素為可再生能源電價。通常情況下,電價越高可再生能源制氫成本就越高。可再生能源制氫成本采用式(16)[23]進行估算。

(16)

式中:C1、C2和C3分別為電解水設備的投資成本、替換成本和運維成本,萬元;CE為可再生能源電價,元/(kW·h);H為電解水裝置的生命周期,a;M為氫氣年產量,kg;B為生產1 kg氫氣所需電量,(kW·h)/kg。

已知零碳甲醇合成系統氫氣產量為1 000 kg/h;年運行時間為5 500 h;生產1 kg氫氣所需電量為55 (kW·h)/kg;電解水設備投資成本為1 410萬元;電解水設備替換成本為投資成本的40%,即564萬元;電解水設備的運維成本為投資成本的3%,即42.3萬元。經估算,不同電價下可再生能源制氫成本如表10所示。由表10可知,當電價為0.1~0.3元/(kW·h)時,可再生能源制氫成本與化石能源制氫成本相當。

表10 不同電價下可再生能源制氫成本

5 結 論

(1) 所提出的零碳甲醇合成系統通過耦合光伏、電解水系統、生物質富氧燃燒電廠和甲醇合成工廠組成了一套完整的系統。從源頭上可以平抑光伏發電產生的較大峰谷差,從終端上生物質富氧燃燒電廠可以產生綠色電力,甲醇合成工廠可以生產零碳甲醇,降低了二氧化碳的排放量。該系統實現了綠色清潔的目標。

(2) 通過系統分析可知,零碳甲醇合成系統中生物質富氧燃燒電廠的發電功率為10.7 MW,每年生產的甲醇量為27 764 t。生物質富氧燃燒電廠的發電效率為40.0%;電到甲醇的轉化效率為50.8%;系統綜合能量效率為47.3%。

(3) 通過經濟性分析可知,當電價為0.2元/(kW·h)時,零碳甲醇合成系統的動態回收周期為4.24 a,凈現值為9 685.39萬元。

(4) 通過敏感性分析可知,電價為0.3元/(kW·h)時,零碳甲醇合成系統無法盈利;電價為0.1~0.25元/(kW·h)時,甲醇合成成本低于汽油的售價,甲醇作為替代燃料有盈利的空間;電價為0.1~0.3元/(kW·h)時,可再生能源制氫成本與化石能源制氫成本相當。