高溫高壓燒結制備PCBN陶瓷的微觀結構與性能

蘇 君,馮佩佩

(河南工業職業技術學院,南陽 473000)

0 引 言

立方氮化硼(cBN)具有與金剛石相似的結構與性能,同時在高溫下不易與鐵系元素發生反應,常制備成聚晶立方氮化硼(PCBN)刀具用于加工鐵基金屬材料以及金剛石工具不能切削加工的難加工材料[1-3]。由cBN燒結制備的PCBN陶瓷材料具有硬度高、摩擦因數低,以及熱穩定性、導熱性、化學穩定性優異等特點,作為刀具材料在現代切削加工中發揮著重要作用。然而,cBN具有很強的共價鍵,使用常規燒結方法制備PCBN陶瓷時很難實現致密化,需要將cBN顆粒和結合劑混合后在高溫高壓條件下進行燒結[4-8]。結合劑是保證PCBN陶瓷刀具性能優異的關鍵材料,主要包括鈦、鋁、鎢、鈷等金屬以及Al2O3、ZrO2、TiN、TiC等陶瓷顆粒[9-17]。Al2O3具有良好的耐熱性、耐磨性和化學穩定性,是制備PCBN陶瓷常用的結合劑。只添加Al2O3顆粒燒結cBN時易發生燒結困難,燒結制備的PCBN陶瓷材料雖然耐磨性很好,但是韌性較差,在切削加工時容易發生刃口開裂,最終影響刀具的使用壽命。ZrO2是一種理想的增韌材料,已經廣泛應用在陶瓷燒結領域[11-13]。金屬鋁在高溫燒結過程中熔化形成液體并填充于cBN顆粒空隙,有助于改善燒結性能,促進PCBN的燒結致密;并且,鋁和cBN在高溫下反應形成的AlN可以抑制cBN向六方氮化硼(hBN)的轉化,另外還可與微孔中殘留的氧反應生成Al2O3而不會產生其他雜質[15-17]。因此,作者以ZrO2、Al2O3和鋁粉作為結合劑,通過六面頂壓機在高溫高壓下燒結制備PCBN陶瓷,研究了該陶瓷的物相組成、微觀形貌、力學性能以及加工成刀具切削離心鑄鐵的性能。

1 試樣制備與試驗方法

1.1 試樣制備

試驗原料包括cBN粉,純度大于99.9%,粒徑在1~3 μm;鋁粉,純度大于99.9%,粒徑在1.0~1.5 μm;ZrO2粉,純度大于99.9%,粒徑為100 nm;Al2O3粉,純度大于99.9%,粒徑為100 nm。cBN粉由鄭州中南杰特超硬材料有限公司提供,鋁粉、ZrO2粉和Al2O3粉均由秦皇島-諾高新材料開發有限公司提供。按照cBN粉、ZrO2粉、Al2O3粉和鋁粉的質量分數分別為65%,18%,14%,3%進行配料,將粉料放入不銹鋼球磨罐中,加入無水乙醇,用硬質合金球為研磨球在行星球磨機上研磨混料3 h,主軸轉速為200 r·min-1,粉料、球和無水乙醇的質量比為1…2…1.5。將球磨后的粉料取出,放入烘箱在120 ℃干燥6 h,然后裝入內腔尺寸為φ33 mm×4.5 mm的鉬制模具,在HS-1200G-B型真空爐中于800 ℃真空處理1.5 h,真空度為1×10-2Pa,以去除表面殘留水分和雜質;最后將粉料、傳壓葉臘石、鈦導片、鋼圈堵頭、石墨加熱體、鹽管等組裝成燒結塊后,放入六面頂壓機中進行高溫高壓燒結,壓力為5.5 GPa,燒結溫度在1 300~1 600 ℃,保溫時間為700 s。

1.2 試驗方法

采用X′pert PRO型X射線粉末衍射儀(XRD)檢測燒結陶瓷的物相組成,采用銅靶,掃描范圍為0.5°~130°。將燒結陶瓷打斷,使用s-4800型場發射掃描電子顯微鏡(SEM)觀察斷口微觀形貌,用附帶的能量色散X射線光譜儀(EDX)測試微區成分。根據GB/T 6569-1986,采用PS-281型萬能材料試驗機進行三點彎曲試驗,試樣尺寸為13.8 mm×4.0 mm×3.0 mm,跨距為10 mm,下壓速度為0.5 mm·min-1。根據阿基米德排水法測定相對密度,采用YDK01-C型密度天平稱量試樣質量。采用HMAS-D1000SZ型維氏硬度計進行維氏硬度測試,試樣表面經拋光處理,測試載荷為98.07 N,保載時間為10 s。維氏硬度測試結束后,試樣表面出現菱形壓痕,裂紋沿著菱形對角線方向向外延伸。測量裂紋橫向擴展的尖端跨距長度,代入經驗公式[18]即可計算得到斷裂韌度。

燒結陶瓷經切割、焊接、刃磨等工藝后制成SNGN120408刀具,刀具圓角半徑為0.3 mm,刀具后角為-20°。在CAK4085Anj型車床上使用刀具進行干式連續切削,切削速度為600 m·min-1,切削深度為0.2 mm,進給量為0.2 mm·r-1。工件材料為離心鑄鐵圓棒,直徑120 mm,長度350 mm。當切削長度達5 km和10 km時,采用KEYENCEVHX-200型超景深體視顯微鏡測量刀具后刀面磨損量。

2 試驗結果與討論

2.1 物相組成與微觀形貌

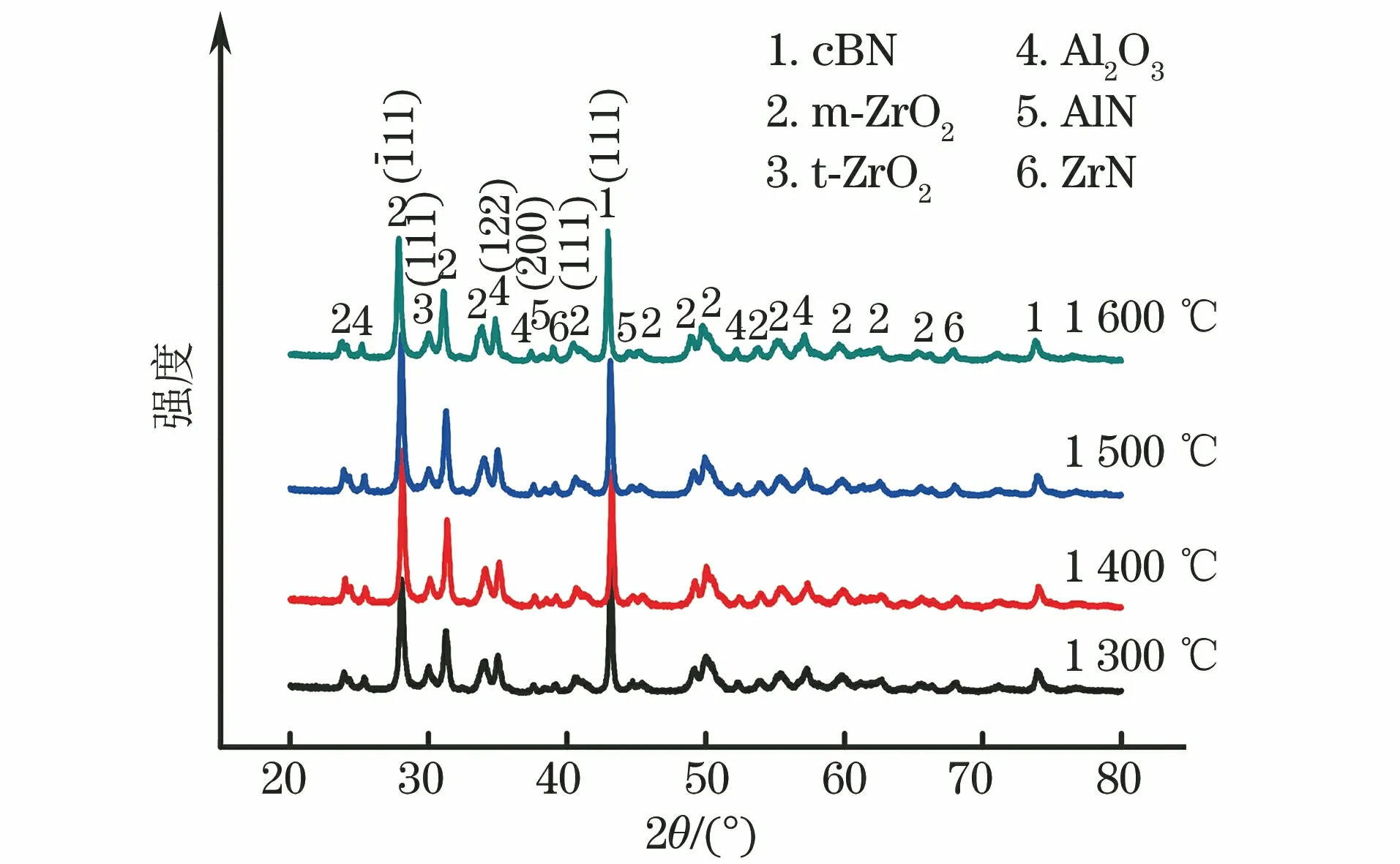

由圖1可知,不同溫度燒結PCBN陶瓷試樣的主晶相均包括cBN、m-ZrO2、t-ZrO2、Al2O3、AlN和ZrN。AlN和ZrN是在高溫高壓過程中由鋁粉和cBN、m-ZrO2分別反應形成的新相。t-ZrO2是由m-ZrO2相變產生的,其衍射峰強度隨燒結溫度的升高而增強,說明t-ZrO2含量增加,提高燒結溫度有利于m-ZrO2相向t-ZrO2相轉變。隨著燒結溫度的升高,AlN(200)晶面、ZrN(111)晶面的衍射峰強度不斷增大,說明AlN和ZrN含量增加;cBN(111)晶面和m-ZrO2(11)晶面衍射峰強度逐漸減小,說明cBN和m-ZrO2含量在降低。隨燒結溫度升高,m-ZrO2(11)晶面、Al2O3(122)晶面和ZrN(111)晶面的衍射峰半高寬不斷減小。半高寬越小,峰越尖銳,表明晶粒結晶越好。

圖1 不同溫度燒結PCBN陶瓷的XRD譜Fig.1 XRD patterns of PCBN ceramics sintered at different temperatures

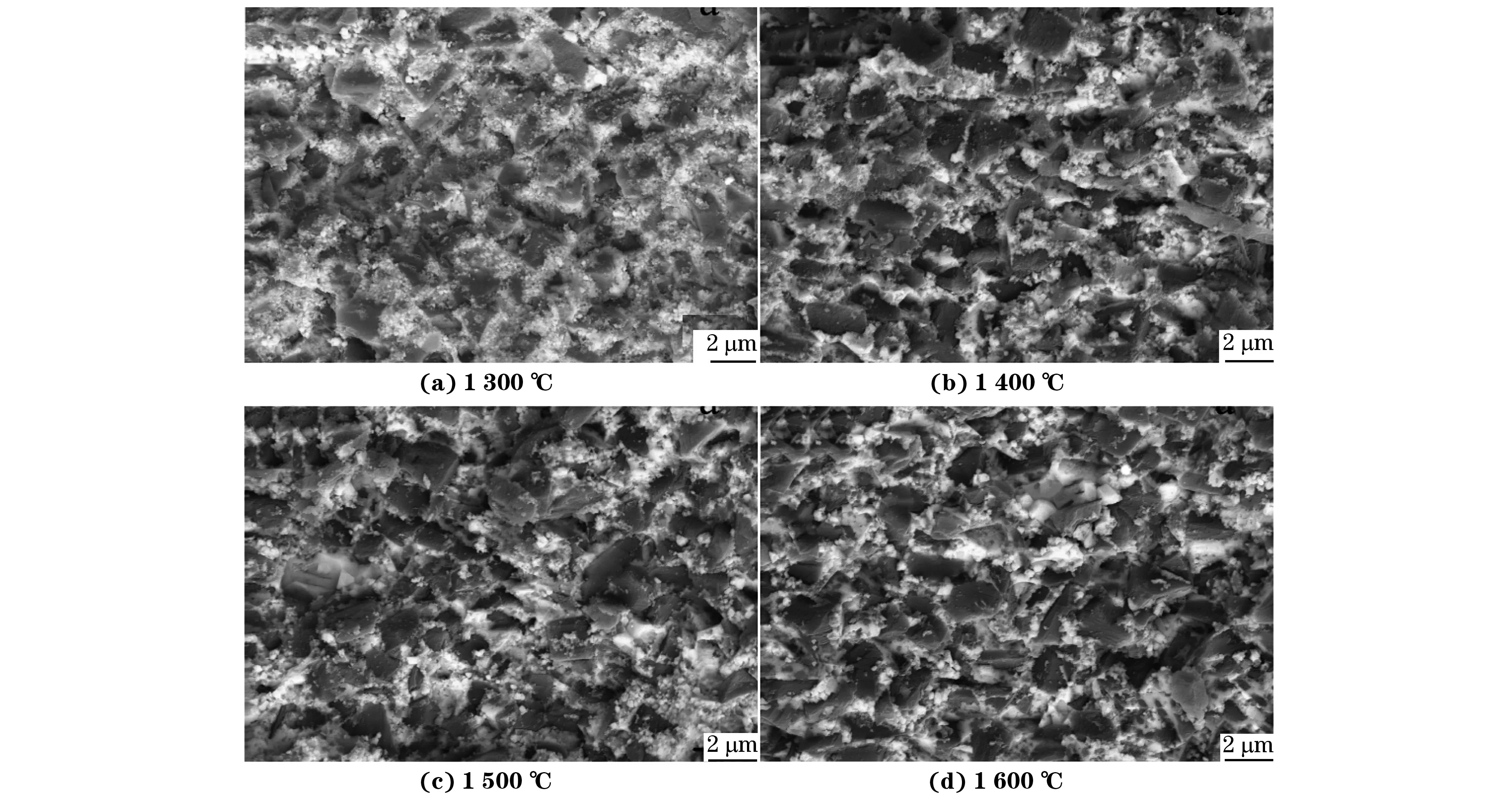

圖2中黑色部分為cBN基體,白色區域為結合相顆粒,包括m-ZrO2、t-ZrO2、Al2O3、AlN和ZrN。由圖2可見,在燒結溫度為1 300,1 400 ℃時,燒結陶瓷中結合相顆粒均勻地分散在cBN基體上,其形態比較松散,有部分結合相附著在cBN顆粒表面。由于燒結溫度較低,部分結合劑未能完全熔融而分散在燒結體內部,導致結合相顆粒松散分布的現象,cBN與結合相的結合狀態不緊密。當燒結溫度升至1 500,1 600 ℃時,結合劑顆粒熔融進入了cBN顆粒之間的縫隙,形成了組織更為均勻致密的燒結體,cBN與結合相緊密結合。不同燒結溫度下陶瓷的人工斷口形貌相似,斷裂方式均為沿晶斷裂。在1 300~1 600 ℃范圍內燒結溫度對cBN與ZrO2、Al2O3晶粒尺寸的影響很小。

圖2 不同溫度燒結PCBN陶瓷的SEM形貌Fig.2 SEM micrographs of PCBN ceramics sintered at different temperatures

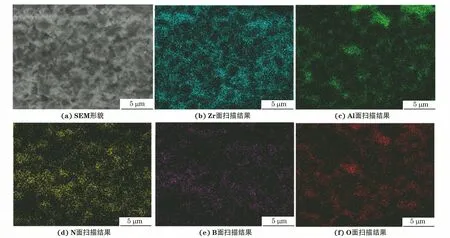

由圖3可以看出,1 600 ℃燒結的陶瓷中,鋯和鋁元素分布在cBN晶粒周圍,并且有部分重疊現象,這是由于燒結過程中ZrO2和Al2O3之間發生元素互擴散引起的。結合XRD分析可知,鋁元素以AlN和Al2O3的形式包裹住cBN顆粒,表明AlN和Al2O3在結合cBN中起著重要作用。鋯元素主要以m-ZrO2的形式包裹住cBN顆粒,但是分散不像鋁化合物那樣均勻,這與m-ZrO2在燒結溫度下為固相,原子擴散速率較低有關。結合相顆粒的均勻分散有利于提高PCBN陶瓷的力學性能。1 300~1 500 ℃燒結的陶瓷中,元素分布與1 600 ℃下類似。

圖3 1 600 ℃燒結PCBN陶瓷的SEM形貌和元素面掃描結果Fig.3 SEM micrograph (a) and elemental mapping results (b-f) of PCBN ceramics sintered at 1 600 ℃

2.2 相對密度

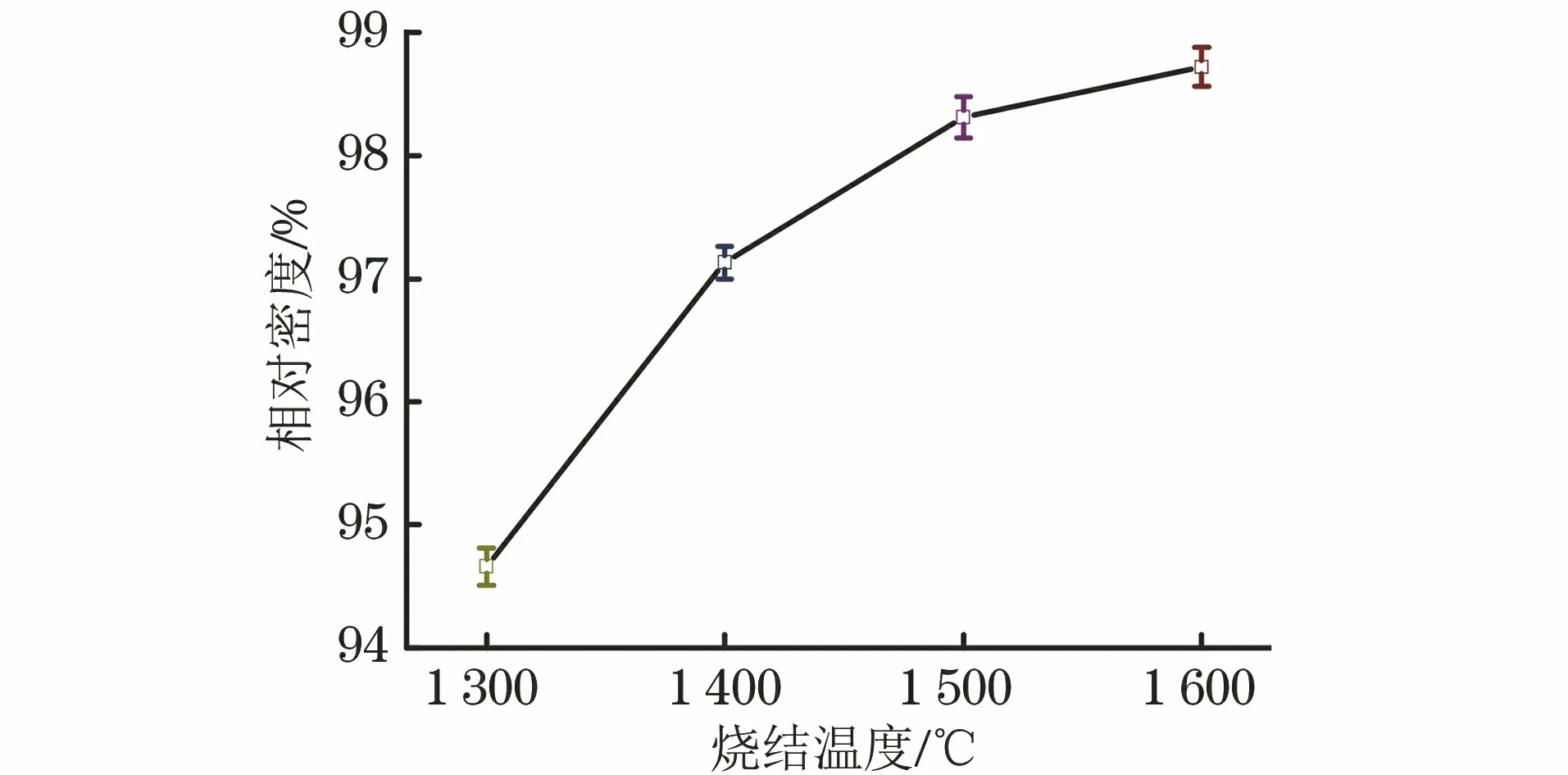

由圖4可見,PCBN陶瓷的相對密度隨燒結溫度升高而增大并最終趨于穩定。這是因為提高燒結溫度增加了顆粒的擴散動力及顆粒在壓力下的塑性流動和塑性變形,有利于質點和空位的擴散,能加快氣體的排出和顆粒之間的重新排列,從而促進陶瓷的燒結致密[6,12-13]。但是,燒結溫度過高時的傳質原子擴散系數過大,會引起晶界的快速運動,導致晶粒的異常長大。

圖4 PCBN陶瓷的相對密度與燒結溫度的關系曲線Fig.4 Relative density vs sintering temperature curve of PCBN ceramics

2.3 力學性能

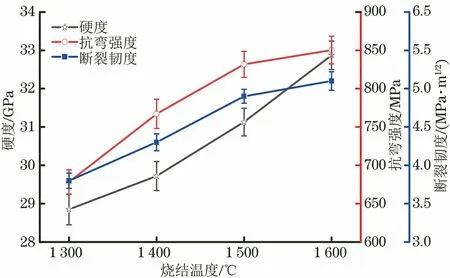

由圖5可以看出:隨著燒結溫度的升高,PCBN陶瓷的硬度、斷裂韌度和抗彎強度增大;當燒結溫度為1 600 ℃時,硬度、抗彎強度和斷裂韌度分別達到32.87 GPa,850.3 MPa,5.1 MPa·m1/2,陶瓷的綜合力學性能良好。

圖5 不同溫度燒結PCBN陶瓷的的力學性能Fig.5 Mechanical properties of PCBN ceramics sintered at different temperatures

陶瓷的硬度與致密性能和晶粒尺寸有關,抗彎強度和斷裂韌度除了與致密性能和晶粒尺寸有關外,還受物相組成的影響。由前文可知,在試驗所用燒結溫度范圍內,cBN、ZrO2和Al2O3晶粒的尺寸變化不大,故力學性能的變化主要受陶瓷致密性能和物相組成的影響。相對密度隨燒結溫度的升高呈線性增大,使得陶瓷硬度增大,在斷裂過程中所需的斷裂能增大,抗彎強度和斷裂韌度隨之增大。此外,PCBN陶瓷中反應生成的AlN和ZrN以及相變生成的t-ZrO2都具有高強度、高模量的特性,且ZrO2存在相變增韌作用;當裂紋在擴展過程中遇到這些顆粒時,裂紋會在顆粒表面發生偏轉,增加斷裂功的消耗,從而提高陶瓷的抗彎強度和斷裂韌度。隨著燒結溫度的升高,陶瓷中AlN、ZrN含量增加,ZrO2相變量增大,因此抗彎強度和斷裂韌度提高。

2.4 PCBN陶瓷刀具的切削性能

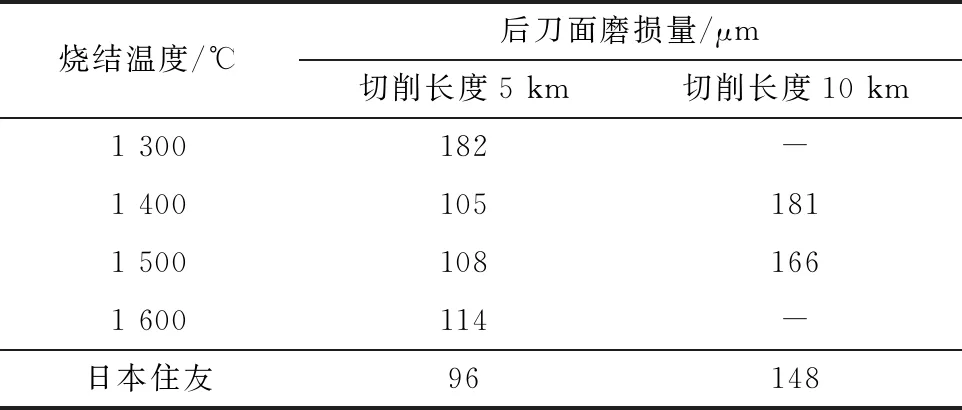

表1列出了不同溫度燒結PCBN陶瓷刀具以及日本住友公司生產的PCBN陶瓷刀具切削離心鑄鐵后的后刀面磨損量。由表1可知:1 300 ℃燒結陶瓷刀具在切削長度達5 km時的后刀面磨損量遠高于其他溫度燒結陶瓷刀具,且切削長度達8.2 km時就發生失效,切削性能最差;1 400,1 500 ℃燒結陶瓷刀具在切削長度達5 km時的后刀面磨損量較小,切削長度達10 km時分別達到181,166 μm,切削性能良好,與日本住友PCBN陶瓷刀具相比后刀面磨損量略高,切削性能略差;1 600 ℃燒結陶瓷刀具在切削長度達5 km時的后刀面磨損量略有增大,在切削10 km時產生崩刀現象,這可能是由于較高燒結溫度下陶瓷內部晶粒長大或過燒[19-20]而造成的。

表1 不同溫度燒結PCBN陶瓷刀具及日本住友PCBN陶瓷刀具切削離心鑄鐵后的后刀面磨損量

3 結 論

(1) 以cBN為原料,ZrO2、Al2O3和鋁粉作為結合劑,通過高溫高壓燒結工藝制備PCBN陶瓷,該陶瓷主要物相包括cBN、m-ZrO2、t-ZrO2、Al2O3、AlN和ZrN,結合相顆粒均勻分散在cBN基體上,并且隨燒結溫度升高,t-ZrO2、AlN和ZrN含量增加。

(2) 隨著燒結溫度的升高,cBN與結合相的結合更加緊密,陶瓷相對密度、硬度、抗彎強度和斷裂韌度增大;當燒結溫度為1 600 ℃時,陶瓷的綜合性能最好,相對密度為98.72%,硬度、抗彎強度和斷裂韌度分別達到32.87 GPa,850.3 MPa,5.1 MPa·m1/2。

(3) 當燒結溫度為1 400 ℃和1 500 ℃時,PCBN陶瓷刀具在切削離心鑄鐵棒總長度為10 km時,其后刀面磨損量僅分別為171,166 μm,表現出較好的切削性能。