基于玻璃微熔技術的高壓傳感器開發

毛亮亮,章柯豪,付忠亮

(1.麗水學院工學院,浙江 麗水 323000;2.浙江毅力汽車空調有限公司,浙江 龍泉 323700)

市面上現有的大部分壓阻式傳感器的工作原理是將外部的信號量轉化為傳感器電阻值的變化,再經過測量電路輸出轉換結果。壓阻式傳感器應用于化工、制造、國防等領域,不僅要求傳感器的量程范圍大、精密度高、抗機械疲勞性能好,而且要求在較大溫度范圍內輸出結果穩定[1]。

車載ESP系統所需的壓力傳感器,如德國BOSCHE壓力傳感器采用了濺射技術,彈性膜片為不銹鋼材質,敏感電路采用離子射合金電阻,這種技術特別適合在大量程和高溫的情況下使用。濺射薄膜的制備工藝復雜、制造成本很高。國內企業,雖然通過合作或自主研發取得了一些研究成果和經驗,但由于受到技術封鎖,總體來說與國外還存在差距。

高溫壓力傳感器是ESP系統的關鍵部件之一,掌握傳感器制備的關鍵技術可助力關鍵技術國有化,有利于我國傳感器行業進步和發展。傳統情況下,彈性敏感元件和SOI硅力敏傳感器的連接采用有機膠粘貼工藝,熱穩定性差、膠體承受的溫度范圍小(通常低于200℃)。超出此溫度范圍,膠的顏色會變深,性能會急劇惡化,導致控制精度低[2]。并且當溫度超過250℃時,膠體的性質會發生改變,存在炭化現象,進而引起傳感器失效。另外,無機膠雖然可適應的工作環境溫度范圍大,但是膠體熱膨脹系數遠大于硅、不銹鋼,為了解決無機膠的此種缺陷問題,本文提出一種玻璃微熔連接的傳感器粘貼制作工藝,可以大大提高傳感器的工作溫度環境,進而進一步提升傳感器的耐壓范圍,并保證傳感器在一定精度內仍能保持線性輸出特性,增強了非線性校準能力[3]。

1 傳感器原理

敏感元件和轉換元件是傳感器的基本組成部分,分別完成檢測和轉換功能。當外部壓力施加到敏感元件時,會引起材料電阻率的變化,稱為半導體的壓阻效應[4]。半導體電阻值與所受應力之間有如下關系[5]:

式中:R為半導體電阻值;ΔR為半導體電阻值變化量;π1為縱向壓阻系數,σ1為縱向應力;πt為橫向壓阻系數;σt為橫向應力[6]。當半導體受到外力的作用時,結構發生變形,同時載流子的運動也會發生變化[7]。

1.1 傳感器的結構總體設計

玻璃微熔傳感器主要是由高壓傳感器外殼、壓力端口、PVB芯片板、放大版、轉換板、保護板和接插件等組成的。高壓傳感器外殼的上端設有接插件,接插件的內側連接有保護板,保護板的下端設有轉換板,轉換板的底部設有放大板,放大板的底部設有PVB芯片板。高壓傳感器外殼的下端經過螺母座連接有壓力端口,壓力端口的底部中間設有壓力進口,壓力端口的頂部連接有不銹鋼膜片。當采用玻璃微熔技術時,通過黏性材料將彈性元件和傳感器的外殼結合為一體,無焊接工藝,構成了全密閉的傳感器內部環境,無需添加硅油,不存在傳感器泄漏的風險;其可以輸出清晰的數字信號,適用范圍廣,能承受更高的破壞溫度和破壞壓力。另外采用先進的數字芯片可使傳感器具有較強的補償性能和信號放大功能,極大提高其電磁兼容能力和抗干擾能力,以適用于各種惡劣環境。

產品剖面圖如圖1所示,包括高壓傳感器外殼1、壓力端口2、PVB芯片板3、放大板4、轉換板5、保護板6、接插件7、電源連接端口8、壓力進口9、螺母座10、不銹鋼膜片11、安裝螺紋12。

圖1 傳感器的外形圖

高壓傳感器外殼1為一體化不銹鋼結構,無焊縫連接,結構強度高、密封性能好、使用壽命長。壓力端口2的底部外端與接插件7的上端外部安裝螺紋12,方便直接采用螺紋轉動固定安裝,使用方便。接插件7的頂部經過螺紋連接有電源連接端口8,聚乙烯醇縮丁醛芯片板3、放大板4、轉換板5之間均粘接有EVA墊板,方便連接電源,安全可靠,使得安裝放置更加穩定,緩沖減震。

1.2 信號處理的模塊設計

傳感器信號處理電路板的設計是傳感器設計的核心內容。本次的電路板設計有三大特點:(1)電路板占有體積小。傳感器內部冗余空間有限,小電路板尺寸有利于縮小傳感器體積。(2)模擬信號的輸入質量高。電路板上的元器件的布局和排線會影響到輸入信號的好壞,合理的布局可以充分高效利用電路板的空間,減少材料浪費,優化傳感器的性能,并使傳感器具有較強的抗干擾能力[8]。為了有效降低信號失真,應該盡量消除電路板上元器件之間的電磁干擾,確保模擬信號的質量[9]。(3)電路板操作簡單。電路板設計除要滿足體積微小的條件,還應確保操作簡便。

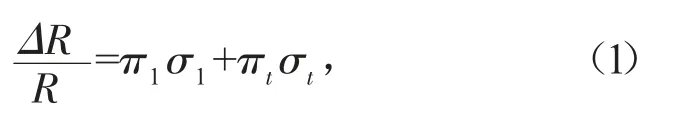

本文選用的NSA9260芯片是一款符合AEC-Q100標準的高集成度信號調制器。如圖2所示,NSA9260由主信號測量通道、24位ADC和高精度可變增益儀表放大器組成。通過內置單片機使其支持校準傳感器的零點、靈敏度的二階溫度漂移和最精確的溫度高三階非線性校準。NSA9260支持過壓和背壓保護功能,支持JFET高壓電源,支持模擬電壓輸出和PWM輸出,并且內置診斷功能。

圖2 芯片框架圖

2 傳感器加工工藝

2.1 玻璃微熔的連接技術

玻璃微熔技術是指將高溫熔化的玻璃纖維作為黏合劑,將不銹鋼的外殼加工件與測量介質結合的一種技術。該技術能保證產品內部無密封件及焊接,能最大程度消除傳感器泄漏的隱患。電路及感應元件在膜片的一側,測量介質在膜片另一側,與測量介質接觸的為不銹鋼材料,產品可以測量各類與不銹鋼兼容的氣體、液體等。

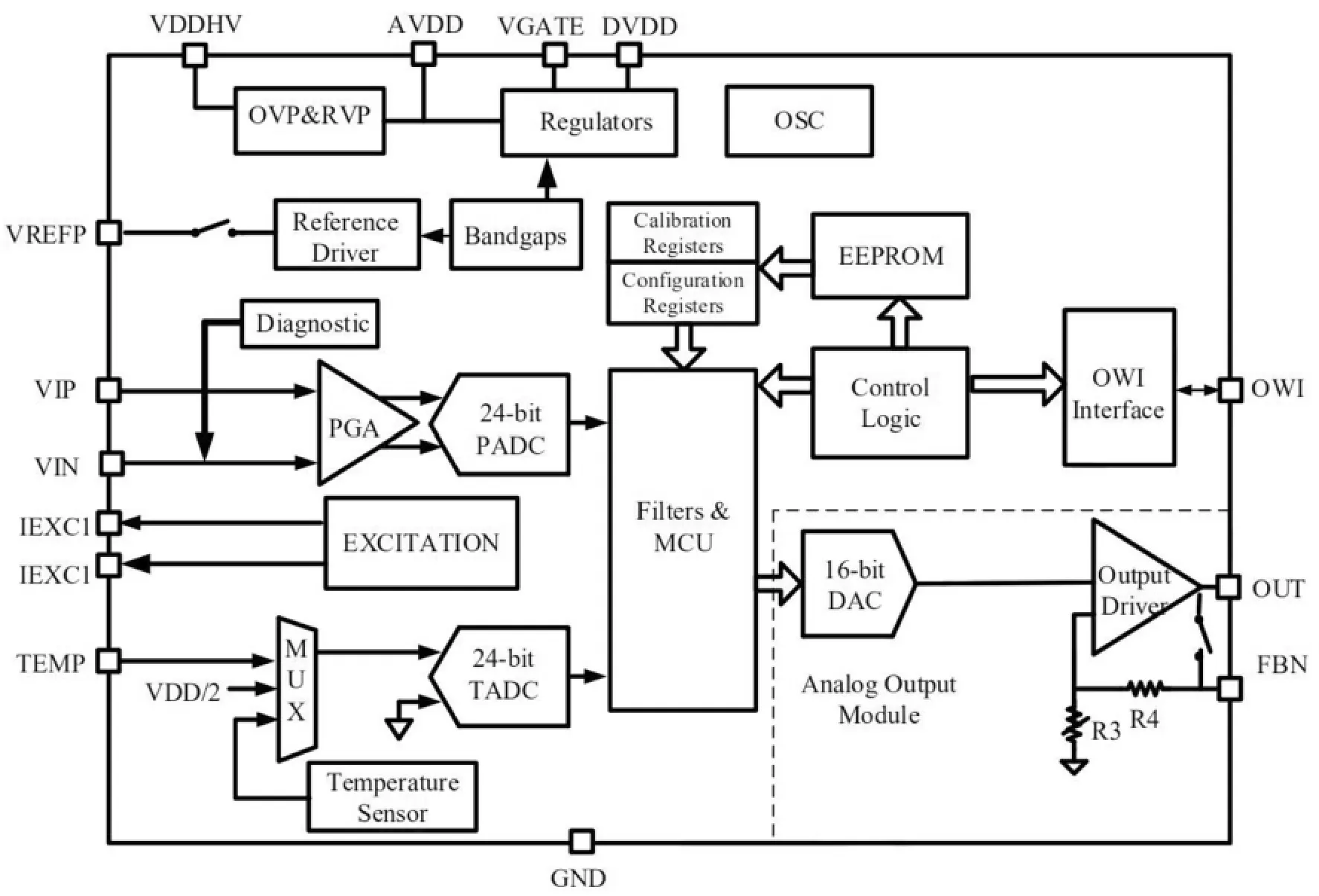

圖3為連接工藝的流程圖。彈性敏感元件和SOI硅力敏原件的連接工藝是傳感器保障其可以承受溫度的關鍵,防止其超出溫度范圍、快速氧化、膠性能急劇惡化,同時保障熱膨脹系數和不銹鋼的差別較小。

圖3 加工流程圖

2.2 敏感芯體微熔工藝

普通的高溫高壓傳感器采用有機黏接劑將應變電阻粘接在基板上,雖可適用于大部分的工作場合,但是存在黏接劑的工作溫度范圍窄的問題,并且隨著溫度的升高,會出現黏塑性現象,導致壓力傳感器的反應能力遲鈍。而玻璃纖維在250℃時,仍可保持較好的黏合度和穩定性,使壓力應變計和金屬底座有較強的粘接強度,所制成的傳感器密封性好。

2.3 敏感電阻工藝

本文所采用的SOI硅片通過MEMS加工工藝完成敏感電阻的制作,其具有工作溫度范圍廣、絕緣性及工作穩定性強等特點。敏感電阻的“Si/SiO2/Si”結構有效地解決了PN結在高溫下可能出現的漏電問題。SOI結構如圖4所示:上層由硅構成的器件組成;中間層是由SiO2組成的絕緣層;下層為純硅襯底層形成的SOI敏感電阻。敏感電阻的主要加工工藝流程包括硅片清洗、光刻電阻圖形、離子注入、刻蝕電阻、淀積氮化硅保護膜、金屬引線制作、PAD制作及電阻測試等環節。

圖4 SOI硅片結構圖

2.4 整體制備工藝

通過金加工設備將不銹鋼、銅、鋁、鐵等金屬型材加工成傳感器的金屬基座、外殼件,打磨拋光,用注塑設備將塑料顆粒注塑成塑料插頭鑲件。通過燒結爐在金屬基座上實現玻璃燒結以及硅片的固定,注意表面顏色處理以及燒結高溫過程中的防氧化保護。將PCB板通過點膠機固定在燒結好的基座上,再通過邦絲機實現硅片與PCB的電氣連接。通過安裝卡座將PCB固定,釬焊實現PCB與插件的電氣連接。將塑料件與金屬外殼進行鉚接固定,通過激光焊、點焊等焊接技術將金屬基座與金屬外殼件連接成一體。使成品在標定系統上、高低溫箱上、壓力控制器上,實現傳感器的量程、輸出標定。再經過氣密性測試、常規/振動、高溫低下復測等工序,對產品進行功能全檢,保證性能輸出。篩選合格的產品,在其外殼上運用激光打標型號、規格,并簡單包裝入庫。成品如圖5所示。

圖5 玻璃微熔傳感器成品圖

3 實驗測試與數據分析

3.1 霍普金森桿撞擊實驗

霍普金森桿是利用兩個分離的剛性金屬桿,一個是固定桿,一個是動桿,沿兩個桿的軸向進行平面撞擊,傳感器就貼在固定桿的平面上。當兩個桿的材料和撞擊速度確定后,就可以計算出撞擊點的動態壓力,從而對貼在撞擊面上的玻璃微熔傳感器進行定標。

霍普金森桿的測試進行了100次,每次安裝3~4個傳感器,并且在常溫、低溫(-40℃)和高溫(120℃)下完成,獲得惠斯通電橋的輸出差值信號,并且根據有限元軟件進行誤差分析。惠斯通電橋輸出的差值信號越大,說明傳感器的靈敏度越高,所展現的線性度越好。

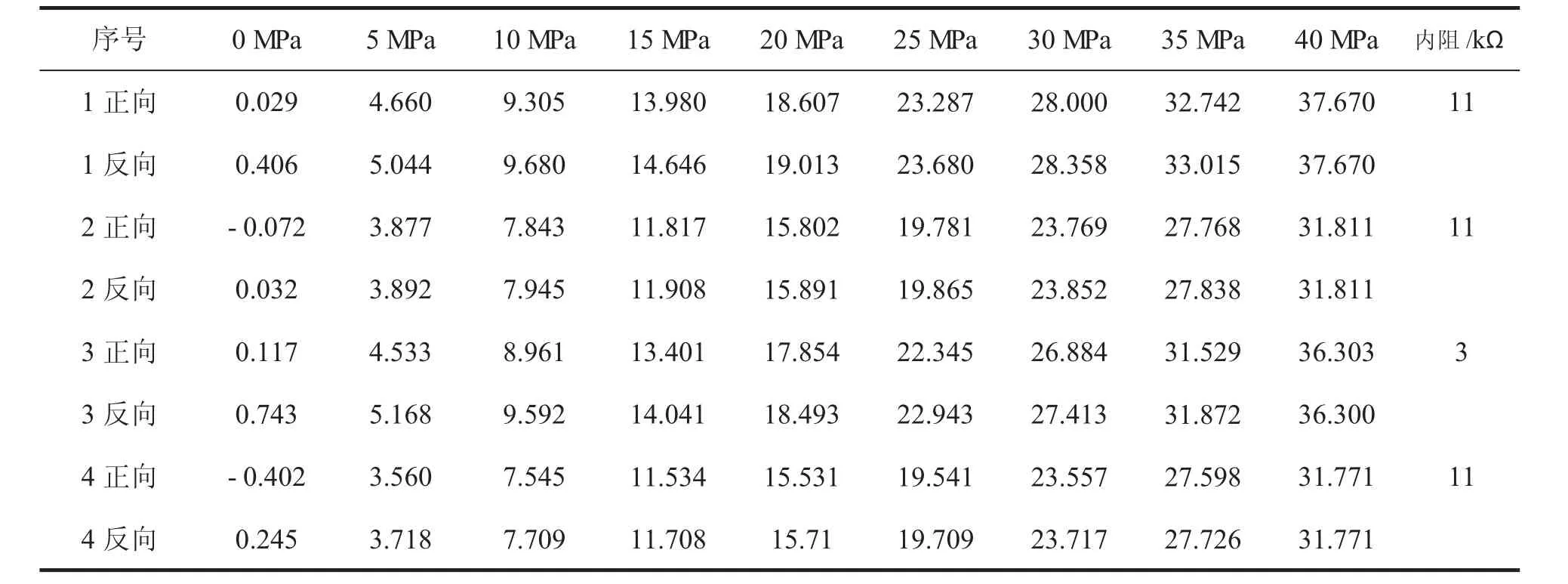

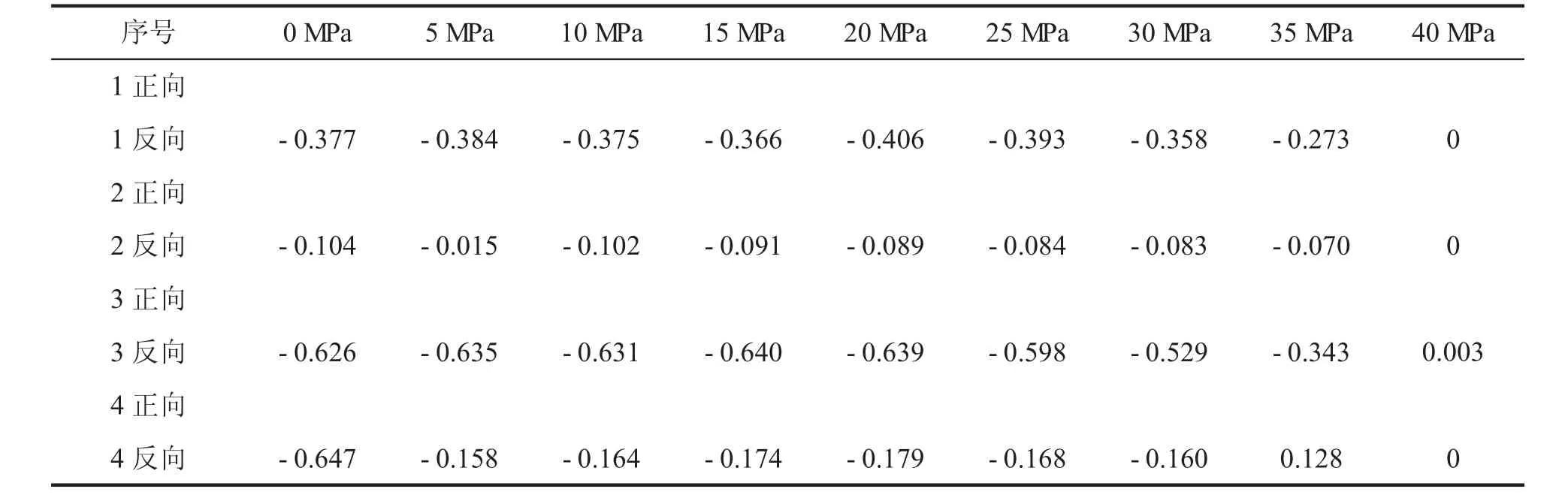

由表1數據可見各個傳感器都有良好的響應,輸出的各個電壓值成線性,其中由于3號傳感器的內阻與其余3只不同,故測出的數值與其他傳感器有較大差異。根據比對,計算輸出誤差為滿量程的3%,控制精度可達0.1%。

表1 不銹鋼測試數據(0.5 MM)

表2所示為傳感器反向漂移測試。通過測試數據可知漂移程度較大。針對此問題,需要進一步通過補償電路來抑制輸出漂移。

表2 反向漂移

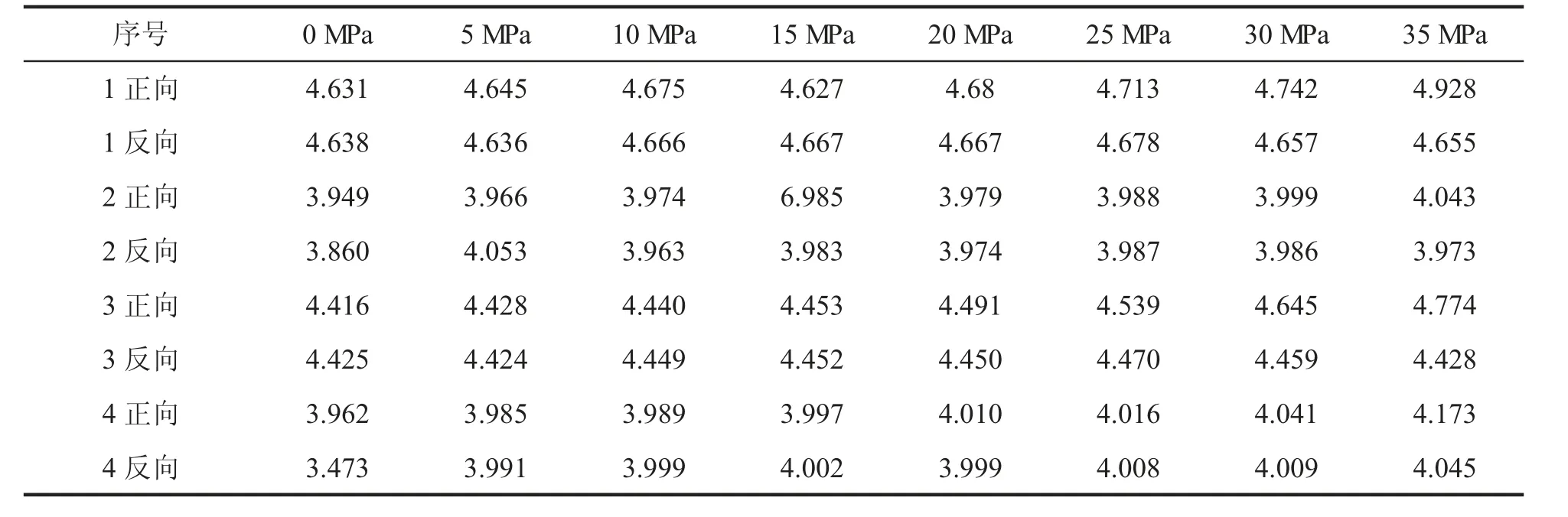

表3所示數據為傳感器靈敏度測試數據,在測試壓力0~35 MPa范圍內,傳感器通過電壓輸出值進行數據比對,各傳感器靈敏度與預期相符,可精確輸出信號。

表3 靈敏度

3.2 高溫環境下玻璃微熔膠體性能測試

為了測試封裝后玻璃膠體的黏連作用,在高溫下進行玻璃膠體的性能測試。測試環境由箱體、加熱系統、空氣循環系統、PLC控制系統組成。將傳統有機膠粘接工藝傳感器和玻璃微熔工藝傳感器同時放在350℃的高溫環境下進行拉力測試,測試時間為1 h。結果如圖6所示,有機膠傳感器的破壞拉力平均值約為49.5 MPa,而使用玻璃微熔膠體制成的傳感器的破壞拉力平均值約為79.4 MPa,說明玻璃微熔膠體制成的傳感器有較優的黏合性,機械疲勞影響遲滯好。

圖6 拉力檢測對比圖

4 結論

高壓傳感器在工業生產和制造領域應用廣泛,本文采用玻璃微熔技術,將SOI芯片固化到金屬底座上,其與敏感元件有較好的黏合性。測試數據說明該工藝可以提高傳感器精度和延長使用壽命,降低使用者的成本。其他常規測試表明該傳感器在-40~120℃的工作環境下輸出誤差小于3%,壓力量程可達40 MPa,而且尺寸小、精度高,能夠滿足在ESP系統的需求。