不同成型工藝對干式空心電抗器絕緣層性能的影響研究

韓星,劉晨陽,徐位宏

(合容電氣股份有限公司,西安 710200)

引言

隨著電力事業的不斷發展,干式空心電抗器在電力領域中的應用越來越廣泛。干式空心電抗器繞組外部用浸漬環氧樹脂的玻璃纖維纏繞嚴密包封,起到保護匝間絕緣和支撐結構的作用。但是,環氧樹脂/酸酐體系固化物的實際強度低于理論強度,主要原因是固化物產物中存在較大且不均勻分布的殘余應力。殘余應力使產品易出現裂紋、受力變形等問題,最終導致產品故障或燒毀,影響到設備的安全運行。不同的固化和冷卻工藝會使固化物產生的內應力不同,因此,研究環氧樹脂玻纖復合材料的固化工藝與冷卻工藝對制品力學性能的影響具有重要的工程意義和實用價值。

本研究分別采用四種不同的固化冷卻工藝制備環氧樹脂玻纖復合材料板,測試樣品層間剪切強度和耐應力開裂性能,研究不同固化冷卻工藝與剪切強度、耐應力開裂能力之間的關系。

1 試驗

1.1 復合材料板材的制備

1.1.1 配方

環氧樹脂(南亞電子材料有限公司,127E)∶固化劑(甲基四氫苯酐,嘉興南洋萬事興化工有限公司)∶促進劑(2-乙基-4甲基咪唑,南京藍碧安生化科技有限公司)=100∶75∶1。

1.1.2 制備方法

(1)按照上述比例配制環氧/酸酐樹脂并攪拌均勻,待用。

(2)將成捆的玻璃纖維紗放入恒溫為70℃的烘箱中,放置24 h,以除去纖維中的水分。

(3)利用濕法纏繞工藝在纖維排布機上纏繞成型,將配好的環氧/酸酐樹脂倒入浸膠槽中,然后在輥輪的牽引下,玻璃纖維紗經過膠槽,浸潤環氧/酸酐樹脂后,將其引至到圓輥筒上,圓輥筒的不斷轉動使纖維依次纏繞到圓輥筒上,在傳動裝置的作用下,纖維導向平臺同時會橫向運動,從而形成厚度均一、一定厚度的預浸紗。

(4)纏繞完成后,利用割刀將浸膠后的纖維從圓輥筒上切割下來,得到玻璃纖維預浸紗,尺寸約1900 mm×400 mm×2.5 mm,如圖1所示。經裁剪、平鋪得到厚度均一的預浸料,放入預先準備的固化模具中。

圖1 玻璃纖維預浸料

(5)分別以四種不同的固化冷卻工藝制備環氧樹脂玻纖復合材料板材,固化后得到的板材尺寸約為400 mm×220 mm×9.5 mm,如圖2所示。具體的固化和冷卻工藝見表1。

表1 固化和冷卻工藝

圖2 固化后的復合材料板材

1.2 測試

含膠量測試:將四種不同固化、冷卻工藝的復合材料板材分別裁切制樣、稱重,并分別放入已編號的坩堝中;將裝有樣品的坩堝放置在茂福電阻爐中,調節溫度至800℃,恒溫6 h,隨爐降至室溫,將此坩堝移至干燥器中;分別稱量裝有樣品的坩堝的質量、移除樣品后的坩堝質量,計算此復合材料板材的含膠量。確定制備的復合材料板材的含膠量是否符合所要求的含膠量,即25%~35%。

層間剪切強度測試:制備尺寸約為60 mm×20 mm×10 mm的復合材料板,并放置于電熱恒溫鼓風干燥箱中,70℃下恒溫24 h。在CMT5105GL 100 kN萬能試驗機上測試層間剪切強度。

耐應力開裂性能測試:將尺寸為50 mm×50 mm的試樣在可加熱的焊錫爐中測試層間剪切強度。將焊錫爐中的錫介質加熱至288℃,待測試樣懸浮于錫浴之上,每隔3 min~5 min觀察試樣表面是否有裂紋產生,觀察時間不超過10 s,直至試樣表面出現裂紋,停止試驗并記錄試驗結果。

DMA測試:通過不同固化冷卻工藝制備的環氧樹脂玻纖復合材料板材的儲能模量來驗證其耐應力開裂性能與不同的固化工藝之間的關系。利用動態粘彈譜儀(美國TA公司,Q800DMA)測試,其中,加載模式為單臂三點彎曲,掃描模式為溫度掃描,頻率為1 Hz,記錄儲能模量、阻尼因子與溫度的關系曲線。

2 結果與分析

2.1 復合材料板材的含膠量

4種不同固化、冷卻工藝的復合材料板材含膠量測試結果列于表2。

表2 不同工藝復合材料板的含膠量試驗結果

從表2可知,階梯固化工藝+緩慢冷卻工藝制備的含膠量最高,膠液損失最小。

2.2 復合材料板的層間剪切強度

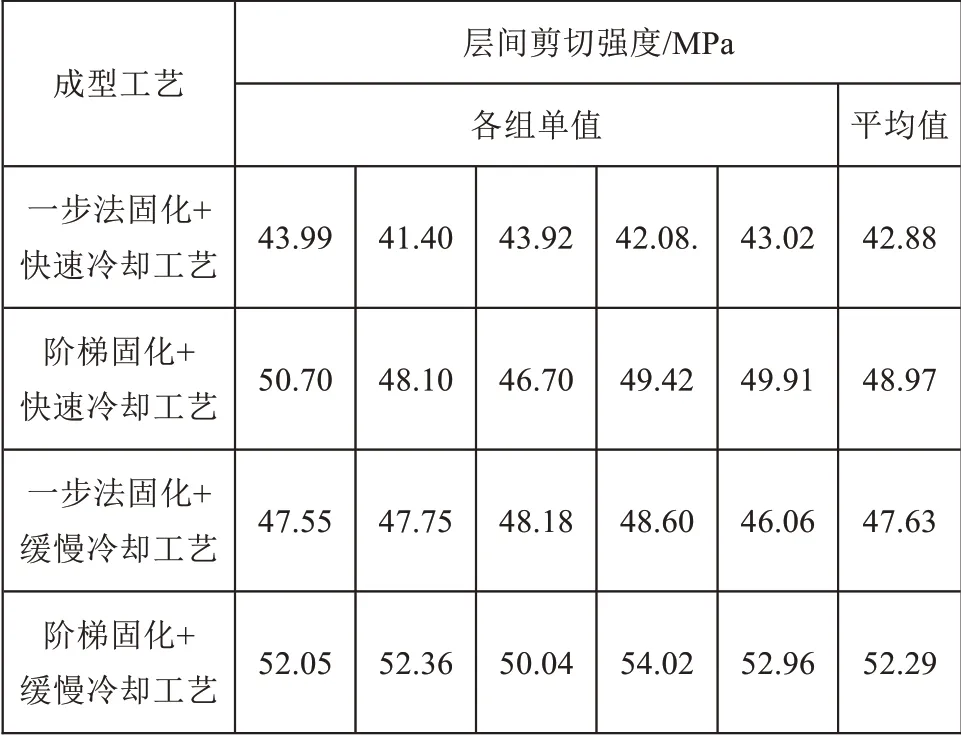

復合材料板材的層間剪切強度試驗數據如表3所示。

表3 復合材料板材的層間剪切強度試驗結果

由表3可知,階梯固化工藝和緩慢冷卻工藝得到的環氧樹脂玻纖復合材料層間剪切強度最高,達52.29 MPa,較一步法固化和快速冷卻工藝的42.88 MPa提高了23.5%,同時可以看出階梯固化工藝和緩慢冷卻工藝二者具有協同作用,均能提高環氧樹脂玻纖復合材料的層間剪切強度。分析試驗結果,環氧樹脂體系在固化過程發生的交聯反應是一個放熱過程,該過程經歷的時間和溫度變化對成型體的層間剪切強度有較大的影響。一方面,環氧樹脂體系固化時從凝膠階段開始至固化完成全程均處于放熱階段,放熱就意味著體系中各組分進行著化學反應,不同溫度處的放熱量不同,并且有一峰值,該處放熱量最大,反應最為劇烈,所以根據環氧樹脂體系放熱的特征,且前期進行了相關的DSC放熱及凝膠試驗,以此為基礎制定了不同溫度、不同時間的階梯固化工藝,主要是為了保證環氧樹脂體系在固化過程中關鍵的凝膠點、放熱峰點及放熱終點均進行充分的反應,確保各組分分子鏈充分地發生交聯反應,交聯密度越大,其微觀體現為三維網狀結構越致密,宏觀則體現為層間粘接力越強,剪切強度越大,耐開裂性能越好;另一方面,降溫過程中快速冷卻時,環氧樹脂體系固化物的大分子鏈段重排松弛過程滯后于溫度變化的速度,致使聚合物的結晶溫度降低,結晶不均勻,最終體現為材料脆性大,同時,環氧樹脂體系固化物冷卻過程實際上是體積收縮的過程,冷卻速度越快,其體積收縮變化越快,分子鏈排列混亂,相互排斥,最終導致制品中易出現較大內應力,這均是內部宏觀或微觀的組織發生了不均勻的體積變化而產生的。相反,采用緩慢冷卻工藝就可以很好地避免上述現象,最終體現為環氧樹脂玻纖復合材料層間剪切強度較快速冷卻提高了11%左右。

2.3 復合材料板材的耐熱應力開裂性能

四種固化冷卻工藝成型的復合材料板材的耐熱應力開裂性能見表4。

表4 不同工藝成型的復合材料板材的耐熱應力開裂性能

由于環氧樹脂/酸酐體系的耐熱性較低,在288℃下測試,樹脂發生降解,在表4中,階梯固化+緩慢冷卻工藝制備的復合材料板材出現裂紋的時間最長,表現為耐熱應力開裂的能力最強,但這不能完全反映該樹脂體系的耐熱應力開裂能力。因此,本研究進一步采用DMA方法來測試其耐熱應力開裂能力隨溫度的變化規律。

2.4 復合材料板的DMA測試

對四種固化冷卻工藝制備的復合材料樣件進行DMA測試,記錄儲能模量-時間曲線,結果如圖3所示。

圖3 不同固化工藝復合材料板材的DMA曲線

分析不同固化冷卻工藝的環氧樹脂復合材料的儲能模量-溫度曲線可知,隨著溫度的不斷升高,復合材料的儲能模量下降,不同固化工藝復合材料板材的最大儲能模量按從大到小排列為:階梯固化+緩慢冷卻>階梯固化+快速冷卻>一步法固化+緩慢冷卻>一步法固化+快速冷卻。不同成型工藝制備的復合材料的儲能模量曲線的斜率與最大儲能模量的趨勢一致,說明階梯固化工藝和緩慢冷卻工藝較一步法固化和快速冷卻工藝可提高復合材料板材的耐熱應力開裂性能,并且階梯固化工藝在復合材料板材耐熱應力開裂性能上起主要影響作用,冷卻工藝起次要作用。其原因為:一步法固化工藝會使固化物的內應力瞬間增大,內應力分布不均,易產生應力集中;階梯固化工藝使環氧體系在低溫下的反應較為緩慢,環氧樹脂先由小分子結構逐步交聯變為鏈狀結構,環氧體系在高溫下逐步轉為體型結構,整個固化反應過程平緩,環氧體系的交聯密度大,且不易產生應力集中現象,使復合材料板材的耐熱應力開裂性能更優。此外,階梯固化工藝在低溫下有一個保溫過程,使環氧樹脂和玻璃纖維紗的浸透性好,二者的界面結合性更好,因此復合材料板材的耐熱應力開裂性能更優。快速冷卻工藝由于降溫速度過快,聚合物結晶不均勻,環氧樹脂易出現應力集中;而緩慢冷卻工藝使固化物結晶完整,并且可以減小環氧樹脂的體積收縮率,從而減小內應力的產生,可提高環氧樹脂復合材料的耐熱應力開裂性能。

分析不同固化冷卻工藝的環氧樹脂復合材料的阻尼因子-溫度曲線可知,隨著溫度的不斷升高,復合材料的阻尼因子先增大后減小,阻尼因子增大說明損耗模量較儲能模量增長得更快,四種成型工藝制備的復合材料的最大阻尼因子按從小到大排列為:階梯固化+緩慢冷卻<階梯固化+快速冷卻<一步法固化+緩慢冷卻<一步法固化+快速冷卻,這說明階梯固化+緩慢冷卻工藝制備的復合材料的彈性成分更多,其耐熱應力開裂性能最好。阻尼因子-溫度曲線的峰值為環氧樹脂復合材料的玻璃化轉變溫度,四種成型工藝制備的復合材料的玻璃化轉變溫度按從高到低排列為:階梯固化+緩慢冷卻(166℃)>階梯固化+快速冷卻(162℃)>一步法固化+緩慢冷卻(154℃)>一步法固化+快速冷卻(149℃),表明階梯固化工藝和緩慢固化工藝均能提高復合材料的玻璃化轉變溫度,這是由于階梯固化工藝可提高復合材料的交聯密度,使復合材料的玻璃化轉變溫度升高,而緩慢冷卻工藝使聚合物結晶完整、均勻,因此可提高材料的玻璃化轉變溫度。

3 結論

階梯固化工藝、緩慢冷卻工藝較一步法固化工藝、快速冷卻工藝能提高環氧樹脂體系的玻纖增強復合材料的層間剪切強度和耐應力開裂性,二者具有協同作用。階梯固化工藝在復合材料性能上起主要作用,冷卻工藝對性能的影響起次要作用。綜合考慮復合材料層間剪切強度和儲能模量完全釋放時間,推薦成型工藝為階梯固化+緩慢冷卻,若為了提高生產效率,也可采用階梯固化+快速冷卻工藝。