海域天然氣水合物經濟化鉆采平臺及安全鉆井技術分析與思考

王志遠 張洋洋 張劍波 楊賀民

(中國石油大學(華東) 石油工程學院 青島 266580)

0 引 言

天然氣水合物是天然氣和水在高壓低溫條件下形成的非化學計量型白色類冰狀晶體水合物,其具有分布廣泛、儲層埋深較淺、儲量巨大(我國海域天然氣水合物資源量約800億t油當量)、能量密度較高及清潔等特征。因此,天然氣水合物具有極高的資源開采價值,被視為未來極具潛力的戰略接替能源,其安全高效的開發會影響甚至改變全球能源格局。

深海鉆探計劃(Deep Sea Drilling Program,DSDP)、國際大洋鉆探計劃(Ocean Drilling Program,ODP)、綜合大洋鉆探計劃(Integrated Ocean Drilling Program,IODP)和國際大洋發現計劃(International Oceam Discovery Program,IODP)借助大洋鉆探船,在全球各地進行了多個航次的鉆探并對海域天然氣水合物的成藏模式與地質特征進行了表征。截至2022年9月,全球5個國家開展了共計13次的水合物試采試驗,其中深海海域6次。雖然我國第2輪海域天然氣水合物試采創造了產氣總量和日均產氣量2項世界紀錄,但根據目前深水油氣鉆采消耗費用反演可知,僅有當單井日產氣量≥20萬m時,水合物鉆采才具有一定的經濟價值。顯然,海域天然氣水合物商業化開采的實現需要從兩方面著手:一是尋求一種有前景的水合物增產方法,提高開采產能;二是探究水合物經濟化鉆采平臺,創新水合物儲層安全鉆井技術。即以“增產能、降成本、保安全”為指導方針,加速對水合物經濟化鉆采平臺、安全鉆采技術的探究。

目前,世界各國關于海域天然氣水合物經濟化鉆采平臺、安全鉆井技術及其實施工藝均處于探索階段。事實上,不同地區的海域天然氣水合物地質特征存在些許差異,且水合物井具有常規油氣井所不具備的特點,但由于水合物鉆采平臺研發周期長、耗資巨大且鉆采經驗極其匱乏,因此世界各國多借鑒深水油氣的鉆采思路來開展相關工作以積累寶貴的水合物鉆采經驗。此外,水合物的商業開采關系到各個國家的能源安全問題,因此世界各國關于水合物鉆采平臺的研發數據及其相關的安全鉆井技術并不互通甚至達到絕密級別。鑒于此,本文跟蹤調研了全球海域天然氣水合物儲層的鉆采現狀,概述了水合物儲層的鉆探及試采平臺,分析了深水海底鉆機在水合物儲層中鉆探的應用潛力,基于水合物儲層鉆井特點介紹了4種鉆井技術的應用前景,以期為我國海域天然氣水合物的經濟化鉆采平臺研發及安全鉆井技術的發展提供一定借鑒。

1 全球海域天然氣水合物儲層鉆采現狀

1.1 水合物儲層的鉆探現狀

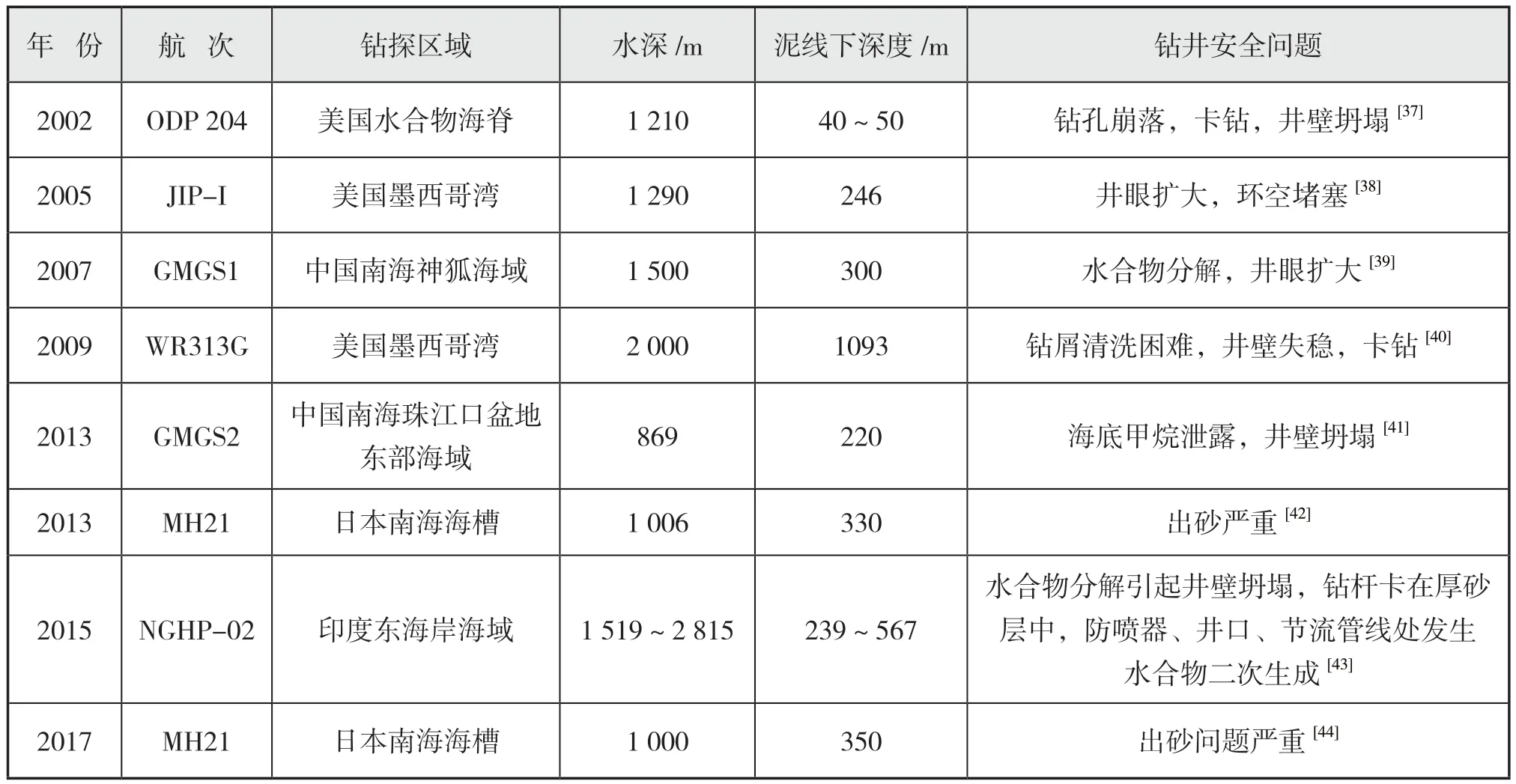

海域天然氣水合物的經濟化鉆采離不開對水合物儲層的充分認識,在此過程中水合物儲層的鉆探扮演著重要角色。迄今為止,美國、加拿大、印度、日本、韓國和中國等國家在太平洋東部海域、美國布萊克海臺、美國墨西哥灣、美國水合物嶺地區、印度孟加拉灣、日本南海海槽、韓國郁龍盆地及中國南海神狐海域及珠江口盆地等區域進行了多次水合物鉆探工作(如下頁圖1、表1所示)。

表1 全球海域天然氣水合物重點儲層的鉆探活動

圖1 全球海域天然氣水合物儲層鉆探區域

不同于試采井的長周期作業過程,鉆探井主要目的是獲取地層資料,是一個相對短暫的過程,因此很少考慮井眼的長期力學穩定性,以至于常采用無隔水管方式鉆進(既不安裝隔水管,也不下入套管)。海域天然氣水合物鉆探的主要內核包含:(1)鉆井過程中利用特制鉆頭開展保壓取芯及隨鉆測井(logging while drilling, LWD)工作;(2)鉆井結束后進行電纜測井工作; (3)綜合保壓巖芯數據、測井數據、地面地震數據和基于三維分布式聲學傳感器的垂直地震剖面測量(3-D DAS-VSP)數據,對海域天然氣水合物儲層類型、地質特征等進行表征。

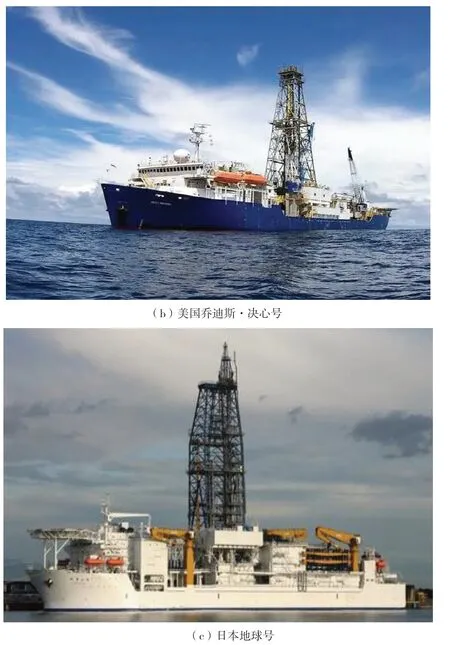

1.2 水合物儲層試采現狀

目前,全球共有5個國家進行了13次天然氣水合物儲層試開采工作,其中陸地凍土區7次,深海海域6次。中國、日本、加拿大和美國在天然氣水合物鉆采工程與基礎研究上處于領先地位,海域試采區域主要有日本南海海槽及中國南海神狐海域(如表2所示)。

表2 全球海域天然氣水合物現場試采問題及相關裝備

據中國地質調查局報道:我國于2017年在南海成功開展了第1輪試采(探索性試采),解決了開采安全及開采連續性問題,發現探索性試采的短期最高產量(即使是0 ~ 8 d)遠遠不能滿足工業化和商業化生產需求;之后,針對產氣規模問題于2020年進行了為期30天的天然氣水合物第2輪試采(試驗性試采),試采累計產氣總量為86.14×10m,日均產氣2.87×10m,是第1輪試采日產氣量的4.8倍,創造了產氣總量和日均產氣量2項世界紀錄。我國的兩輪試采成為天然氣水合物產業化進程中極為關鍵的一步。

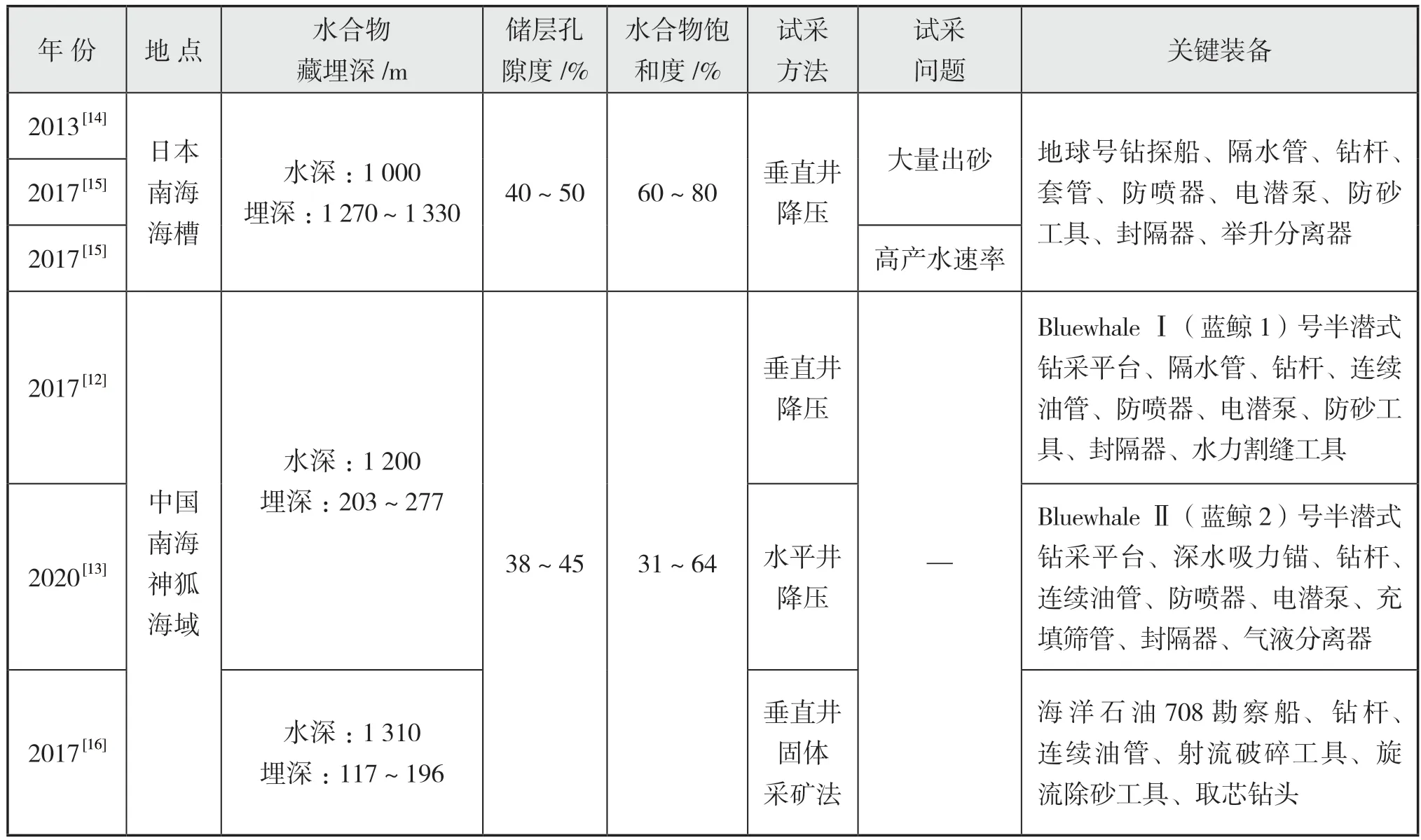

現場試采的生產潛力需要進一步評估。迄今為止,水合物商業開采對應的產能并無確切的行業標準,為簡單衡量現場試采的技術水平,諸多學者常采用固定的臨界產能作為水合物產業化的產能標準,其中深海區域水合物產業化臨界產能為5.0×10m/d。

全球天然氣水合物試采產能與商業化產能門檻對比如圖2所示。

圖2 海域天然氣水合物平均日產量與產業化產能門檻

可知迄今為止僅日本第1次試采及中國第2輪海域試采產能達到2.0×10m/d,這只達到商業化產能水平的4%左右。很明顯,試采產能與商業化產能門檻仍有2 ~ 3個數量級差距,這意味著大幅度提高產能是實現天然氣水合物產業化開采的迫切需要;另一方面,經濟化的鉆采平臺及其安全的鉆井技術同樣亟需研發。

此外,針對大量出砂引發的儲層質量和能量雙重虧空,諸多依賴儲層條件的防砂技術被提出并得到現場應用,如壓裂礫石充填、割縫篩管、防砂篩網和GeoFORM防砂系統等,但這種依賴關系鮮有研究,也沒有相關結論,表明試采時間普遍較短情況下,各種技術手段的防砂效果需進一步現場驗證。需注意,現存防砂手段及相關技術能很好滿足細粒徑(可達到10 μm)石英砂的防、擋需求,但一味地防砂擋砂會不可避免地在井筒附近形成砂堵砂埋,黏質土含量較多的儲層更甚,因此,水合物開采必須特別關注產能與出砂的動態平衡,諸多學者需要進一步開發專用的防砂設備及其相關工具。再者,設計防砂介質時,防砂介質孔徑的優化以及適當降低防砂精度可能是值得的。即水合物開采過程中允許一部分小于臨界尺寸的細砂顆粒從儲層運移排出并進入井筒,而較大的顆粒在井筒周圍形成“砂橋”,成為過濾后續細砂顆粒的屏障,最終找到出砂和防砂間的最優策略,并確定井筒附近砂堵和固砂間的折中方案。然而,關于合理出砂的相關理論及其裝備,如井筒產能的提高機理、出砂粒徑閾值的確定、防砂方法及設備的優化與防砂工具詳細參數的設計等,均需要結合現場鉆采情況進一步確定。

2 海域天然氣水合物鉆采平臺概述

2.1 大洋鉆探船概述

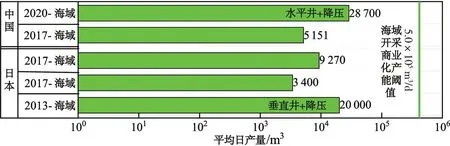

深海鉆探計劃(DSDP)、國際大洋鉆探計劃(ODP)、綜合大洋鉆探計劃(IODP)和國際大洋發現計劃(IODP)是迄今為止地學領域影響最深、規模最大的國際合作研究計劃,在這些研究計劃的大力支持下,集各種裝備及鉆探技術于一體的大洋鉆采船成為實施深水儲層鉆探的常用手段。大洋鉆探40余年來,共有3艘使用頻率較高、服務年限較長且平臺裝備較成熟的深海鉆探船,它們分別為DSDP時期的Glomar Challenger (格羅瑪·挑戰者號)、ODP時期開始使用至今的JOIDES Resolution(喬迪斯·決心號)和IODP時期新加入的CHIKYU(地球號),其中格羅瑪·挑戰者號和喬迪斯·決心號均由美國建造,后者則為日本所有(如圖3所示)。

圖3 高頻使用的大洋鉆探船[20]

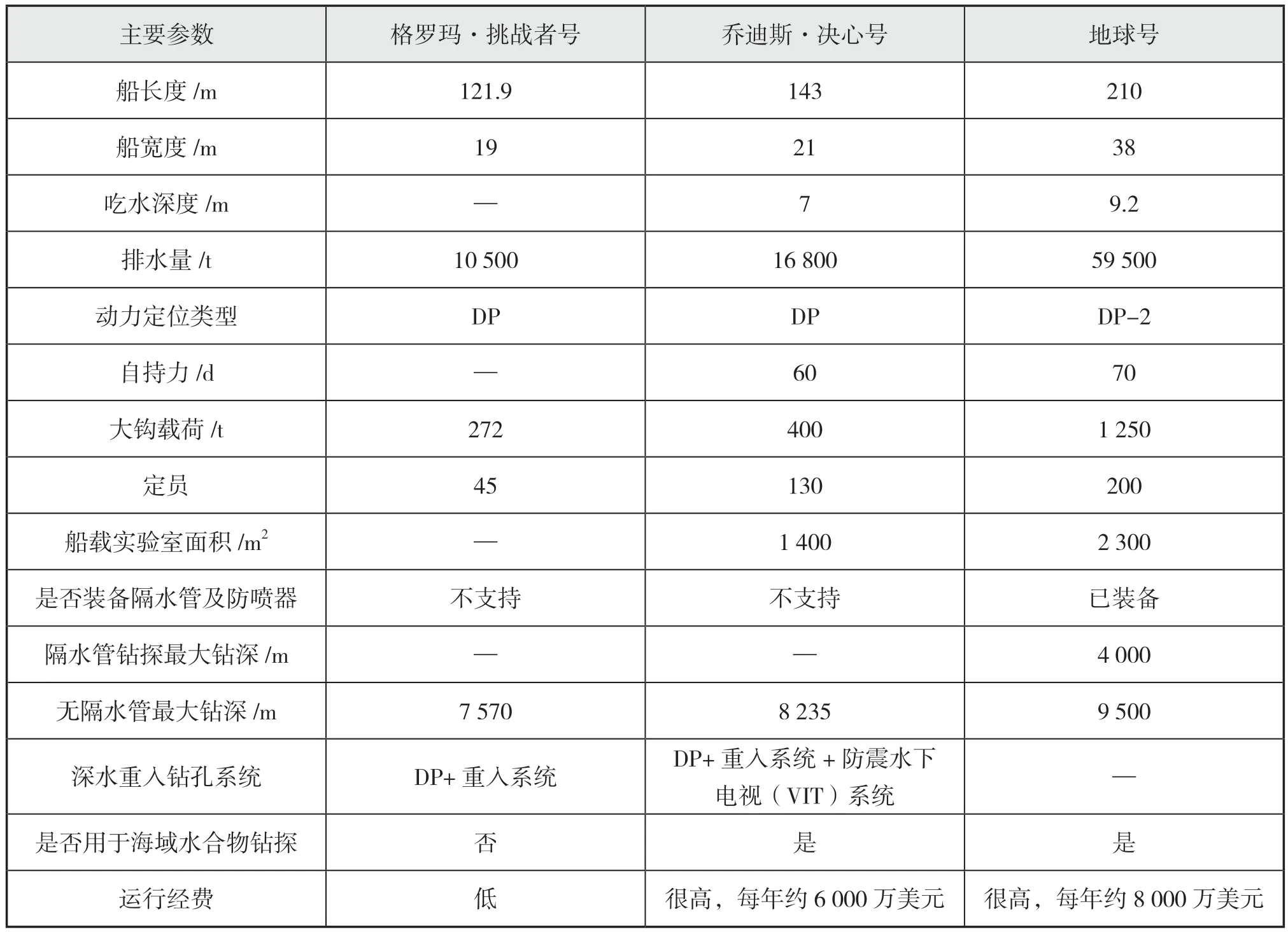

3艘常用大洋鉆探船的參數對比如下頁表3所示。

表3 3艘常用大洋鉆探船的參數對比

可知,相較早早退役的格羅瑪·挑戰者號,多次用于海域水合物儲層鉆探的喬迪斯·決心號具有噸位更大、鉆探水深更高、鉆探能力更強、深水探測技術更豐富與船上實驗室設備更先進等優點,其于2006至2009年經過全面升級改造后,更是延長了該鉆探船的使用年限,預計可以服役至2029年。

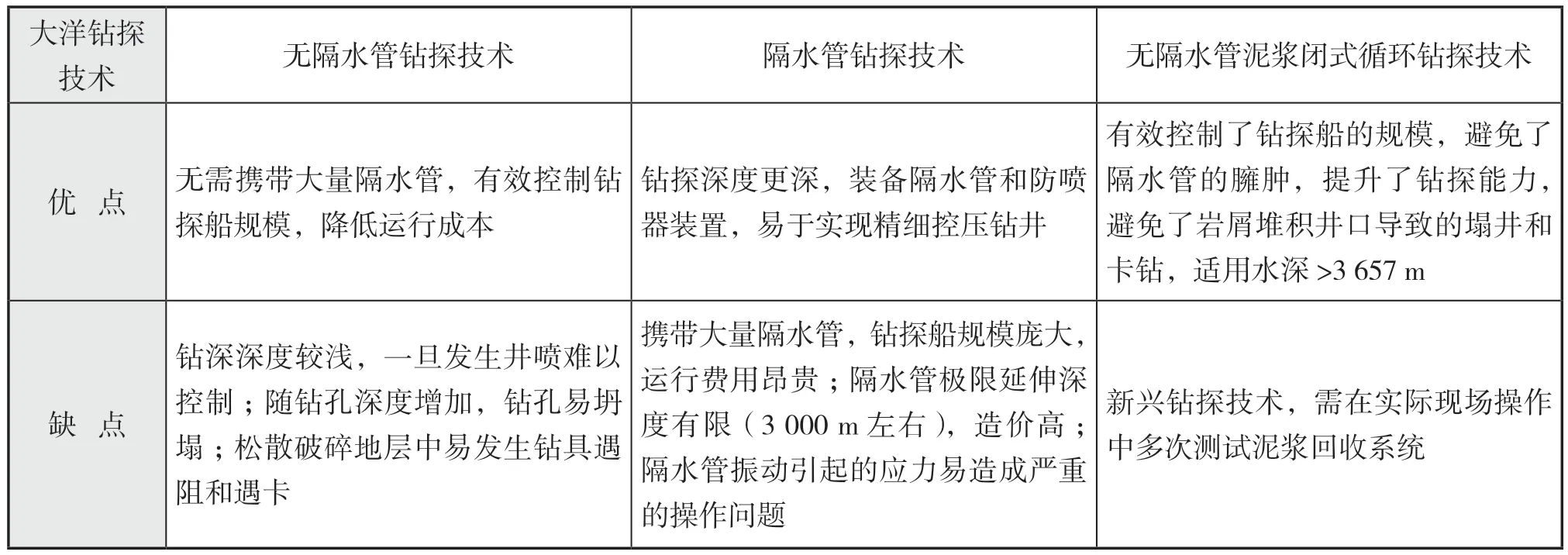

相較格羅瑪·挑戰者號和喬迪斯·決心號的無隔水管鉆探方式,斥資570億日元修建的日本地球號是世界上首艘且是規模最大的釆用隔水管鉆探方式的多功能大洋鉆采船。非隔水管鉆探及隔水管鉆探技術示意圖及優缺點分別如下頁圖4和第8頁表4所示。

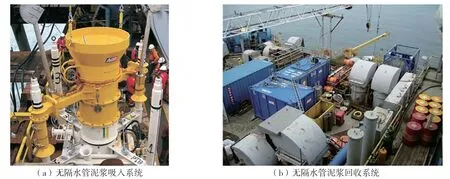

表4 3種鉆探技術的優缺點

圖4 3種鉆探技術示意圖

可見,兩者均具有明顯的優缺點,但考慮到目前超深的深水鉆探深度及鉆井精細控壓的需求,隔水管鉆探技術已成為油氣鉆探中的常用技術。此外,這種閉環循環的方式還可以更好地清潔井底、控制泥漿性能。然而,龐大的鉆探船規模、造價高昂的隔水管和深水惡劣環境對隔水管的不利影響等均表明了新型鉆探技術提出的必要性。

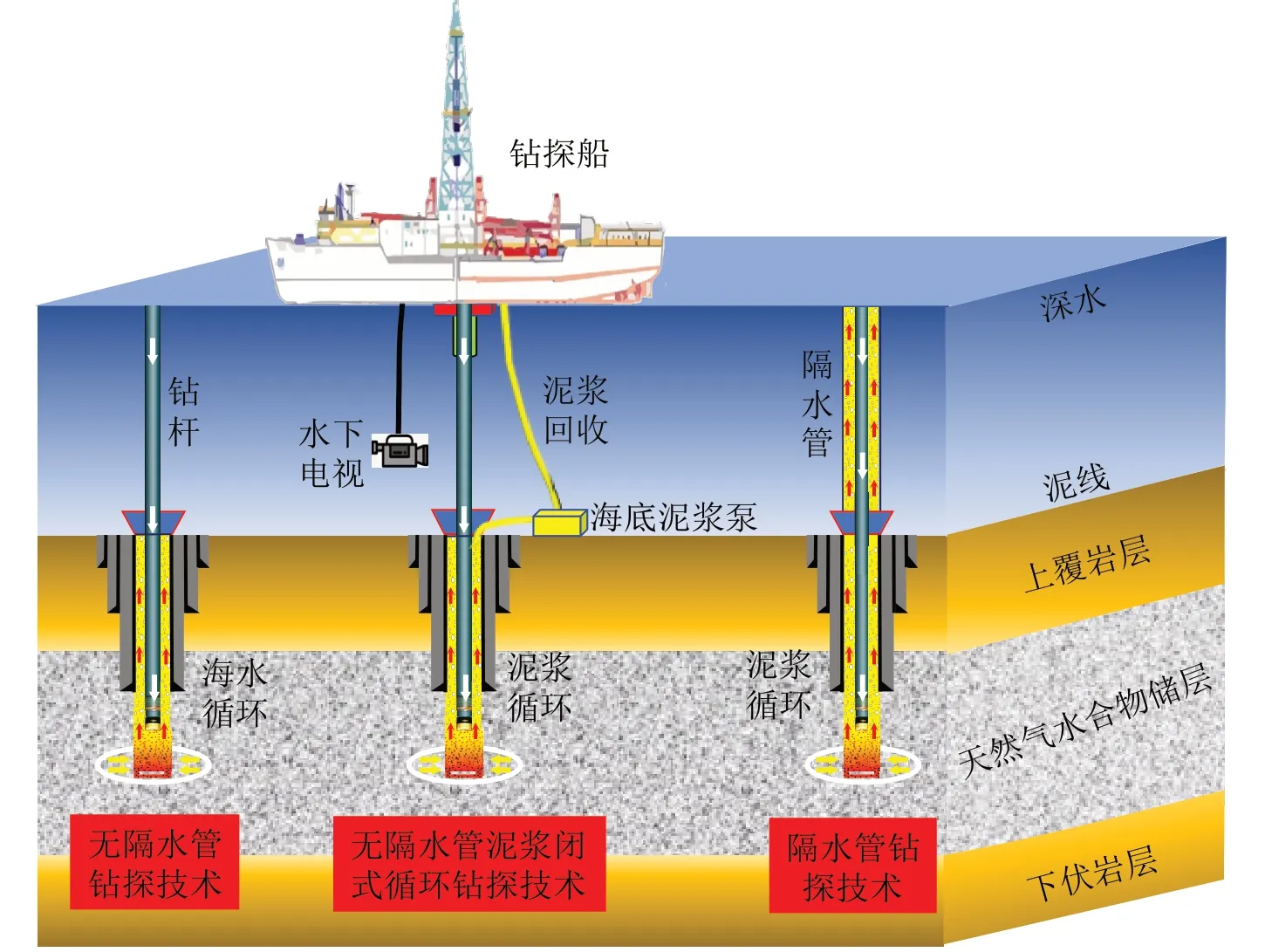

鑒于此,一種基于泥漿吸入及泥漿回收系統的無隔水管泥漿閉式循環鉆探技術(riserless mud recovery drilling,RMR)被鉆井服務公司提出。

RMR的技術示意圖以及優缺點分別如圖4和表4所示(有關RMR技術的進一步介紹詳見4.2、4.3章節),其中泥漿吸入及泥漿回收系統如圖5所示[24-25]。

圖5 無隔水管泥漿吸入及泥漿回收系統

由此可知,基于該系統及雙梯度鉆井的RMR技術能夠很好地解決隔水管鉆探技術的應用缺陷,將泥漿泵放在海底能使鉆探船規模接近喬迪斯·決心號的同時,實現地球號鉆探船的功能,顯著降低鉆探船規模及運行費用,但是這種新型技術應用的可行性需要在多個深水場地進行進一步測試。

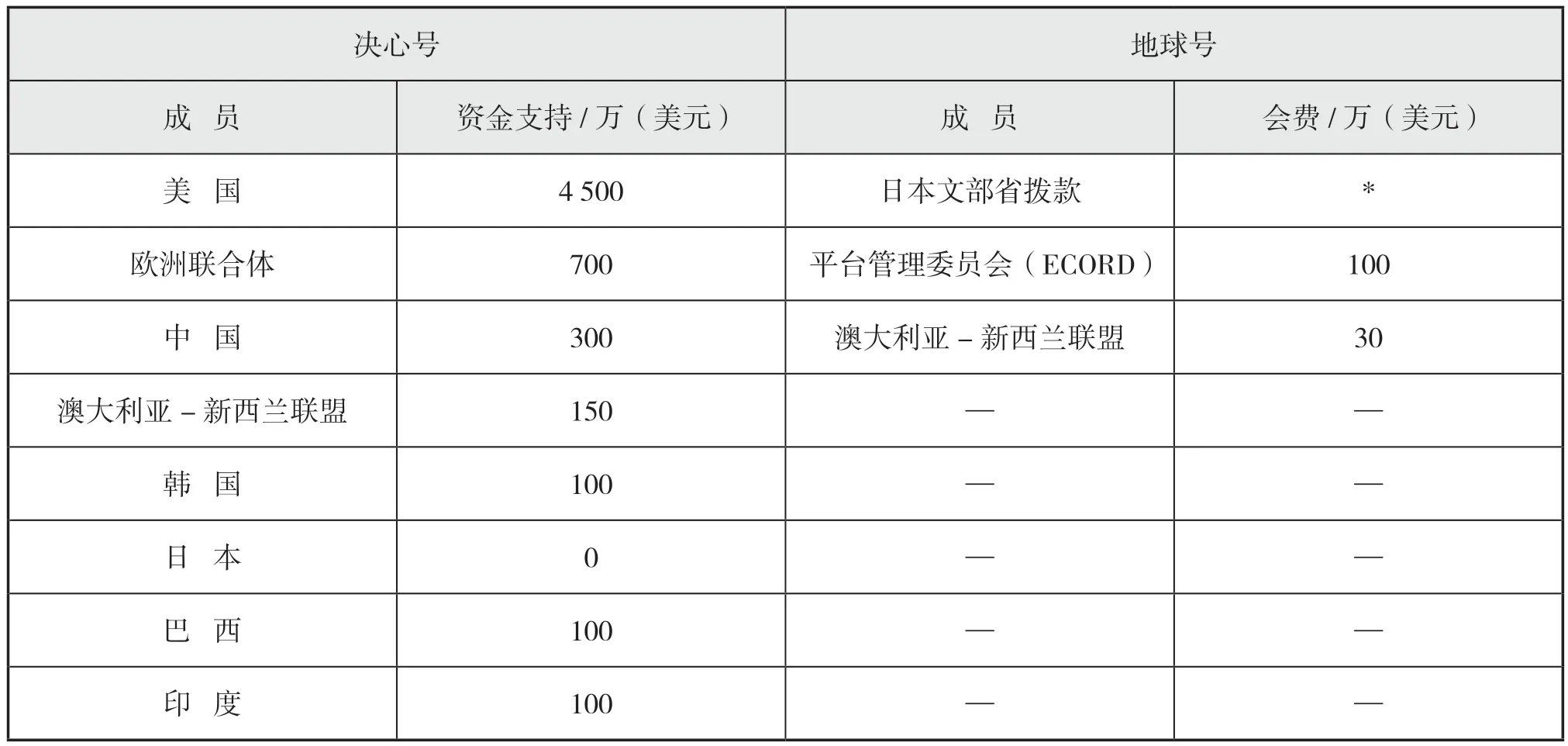

不過,不論是何種鉆探技術,目前大洋鉆探船的運行費用一直居高不下,再加上近年來國際油價的飛速上漲,對鉆探計劃的順利運行來說更是雪上加霜。比如最為先進的地球號鉆探船的日花銷高達50萬美元,如此高昂的花費使得鉆探船運行時間大大縮短(每年僅有4個月左右),其他時間則通過從事商業鉆探來補償高昂的運行經費,即便如此,其年運行經費仍需8 000萬美元左右。即使是年運行經費較低的決心號,也由全年12個月運行調整至8個月運行以節約運行成本。鑒于此,為了進一步提高IODP的執行效率且盡可能地節約管理成本,實施了精簡IODP的管理機構、組建“平臺管理委員會(ECORD)”對鉆探船進行統一管理,以及引入“匹配性項目建議書”新機制等三大舉措。通過上述改革后發現,近年來美國決心號運行比較順利。相反,地球號鉆探船屬于日本政府的國有資產,其運行資金主要來自日本文部省的定向撥款,僅有少量資金來自商業鉆探,這使得地球號目前仍陷于經費短缺的困境,制定的計劃航次多次破產。決心號和地球號鉆探船的資金支持情況如表5所示。

表5 決心號和地球號鉆探船資金支持情況

此外,還發現IODP計劃實施中,我國投入資金僅占計劃總預算的4%左右,我國國籍撰寫匹配性項目建議書的科研人員更是僅占總科研人員的2%,因此我國在大洋鉆探計劃中的發言權較小,參與度大打折扣。

2.2 藍鯨2號半潛式平臺概述

為了助力國內深水開發進程,我國斥資上百億建造了Bluewhale(藍鯨)系列超深水雙鉆塔半潛式鉆井平臺,其中藍鯨2號超深水雙鉆塔半潛式平臺的國產率達到60%以上(圖6)。

圖6 藍鯨2號半潛式鉆井平臺正視圖與俯瞰圖

藍鯨2號由我國中集來福士海洋工程有限公司設計并制造,屬于第7代超深水雙鉆半潛式鉆井平臺,該平臺長117 m、寬92.7 m、高118 m,自重43 725 t,最大作業深度3 658 m,最大鉆井深度15 240 m。鉆井平臺擁有27 354臺設備、1 000多個子系統、4萬多根管路、5萬多個報驗點,電纜拉放長度達120萬 m。經濟方面,該平臺采用了高效的液壓雙鉆塔和全球領先的閉環DP-3動力定位系統,使得平臺的作業效率提高30%,燃油耗費節約10%。2020年,我國借助藍鯨2號鉆井平臺開展了為期30 d的天然氣水合物第2輪試采(試驗性試采),創造了產氣總量、日均產氣量2項世界紀錄。

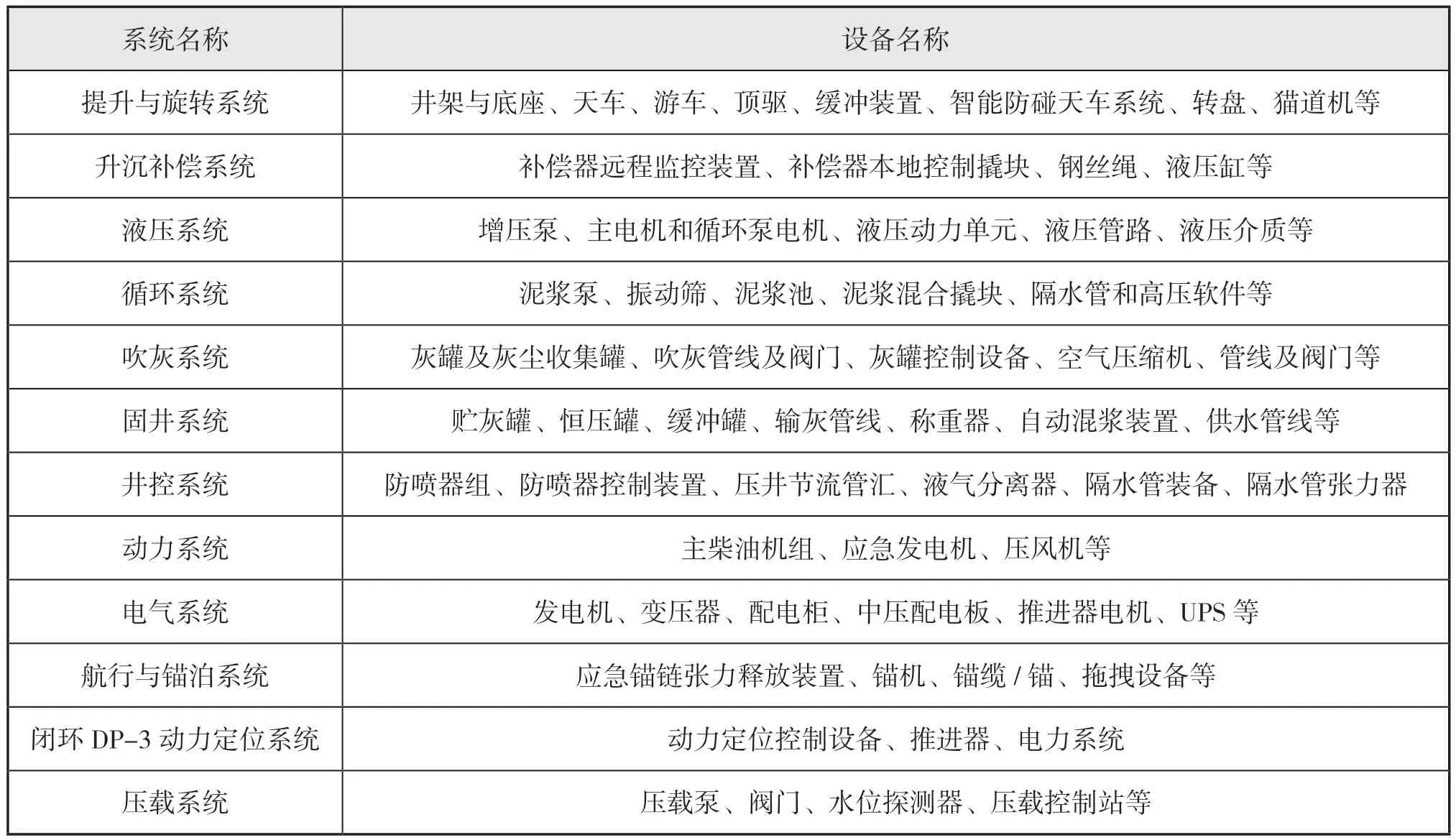

藍鯨2號半潛式鉆井平臺主要由上部平臺、下浮體和中間立柱三部分構成,具有自航、定位及鉆井功能。該平臺關鍵系統與設備如表6所示。

表6 藍鯨2號半潛式平臺的關鍵系統與設備

藍鯨2號是我國半潛式平臺高端制造能力的綜合體現,該平臺的研制成功宣告著我國成為繼美國、挪威之后第3個具備設計、建造、調試和使用超深水半潛式鉆井平臺一體化綜合能力的國家。

半潛式鉆井平臺結合水下井口/水下生產系統、海底管網或浮式生產儲卸油裝置很容易被改造為生產平臺(也稱鉆采平臺),此時的半潛式鉆采平臺兼顧了鉆井、修井及采氣功能。然而,目前關于鉆探船及半潛式鉆井平臺運行過程中的經濟性數據公開較少,且海域天然氣水合物經濟化鉆采平臺的研發(鉆井平臺改造方案的提出、平臺適用性及經濟性評估等)或基于現有平臺裝備及技術升級相關的研究(如平臺經濟評價指標體系的建立、經濟評估模型的提出與井架效率的對比及評估等)尚處于起步階段,再加上半潛式平臺鉆井、試采成本隨水深增加將呈指數級增加,因此關于水合物鉆采平臺技術可行性、經濟合理性和有效性的相關研究迫在眉睫。

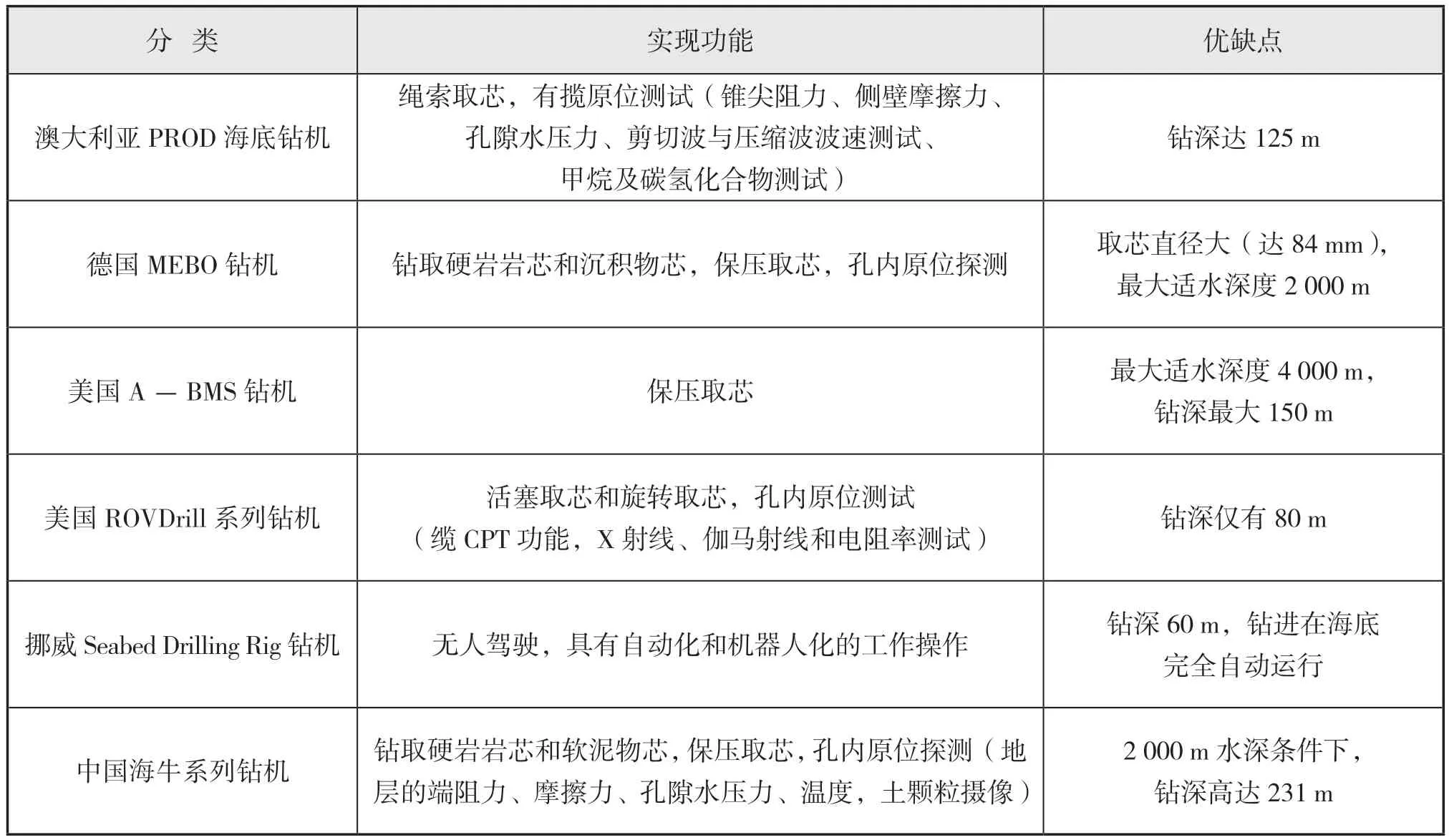

3 深水海底鉆機的應用潛力

海底鉆機是一種專門用于深海和超深水石油鉆探作業的鉆探設備,其具有耐高壓、智能化高、能夠進行壓力補償等特點,能有效避免海洋環境和惡劣天氣對鉆井作業的干擾,實現全自動化鉆完井作業。國內外典型的海底鉆機及其實現功能如表7所示。

表7 國內外典型的海底鉆機

值得慶賀的是,我國自主研發的海牛Ⅱ號海底大孔深保壓取芯鉆機系統(如圖7所示),于2021年在超2 000 m的南海水域成功下鉆了231 m,使其成為迄今為止世界唯一1臺海底鉆深超200 m的海底鉆機,可有效滿足我國海域天然氣水合物儲層的鉆探需求。

圖7 中國海牛號海底鉆機

海底鉆機是節約深水鉆探成本的解決方案之一。海底鉆機在海域天然氣水合物儲層中的應用潛力如下頁表8所示。

表8 海底鉆機在海域天然氣水合物儲層中的應用潛力

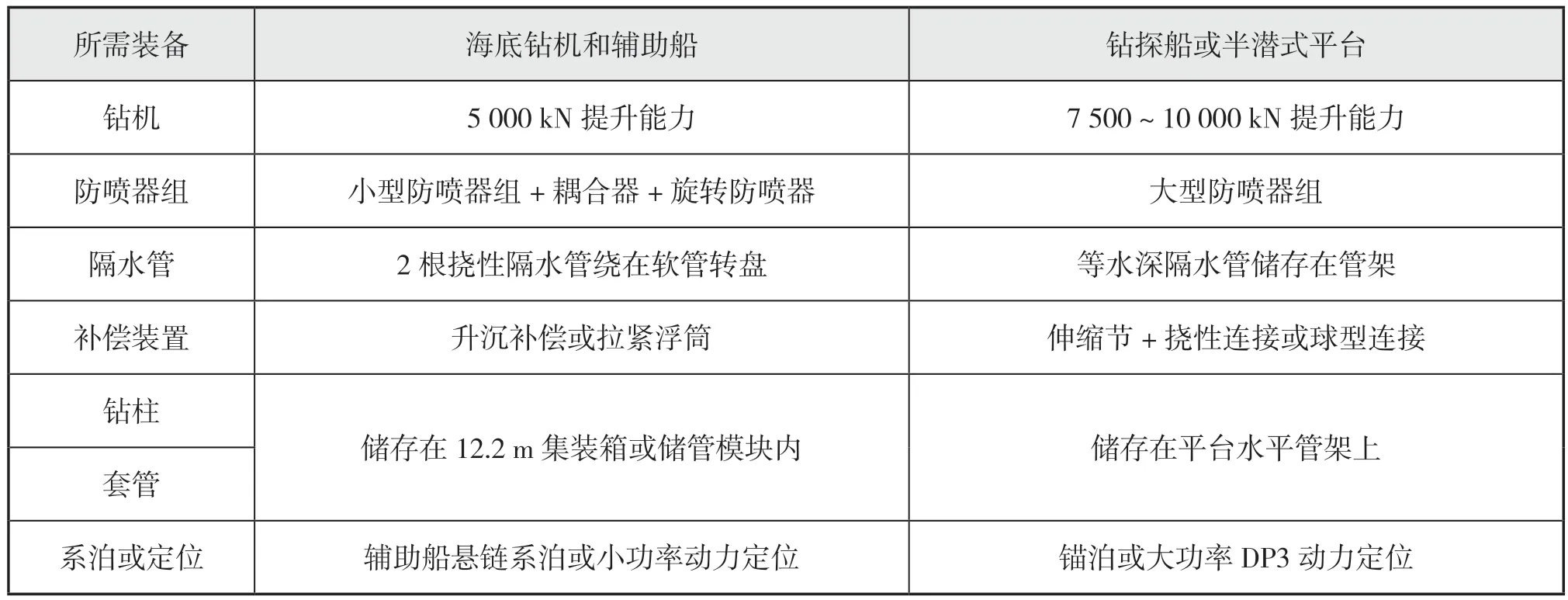

深水環境中,海底鉆機和傳統浮式鉆井裝備所需設備的對比如下頁表9所示。

表9 海底鉆機和傳統浮式鉆機對比

由兩表可知,針對海域天然氣水合物儲層的鉆探,海底鉆機具有技術可行性。與大洋鉆探船及半潛式鉆采平臺所需裝備相比,海底鉆機結構相對簡單、空間體積較小、不需要動態定位系統且易操作,預計海底鉆機設備成本和運營成本分別會減少25%和40%。此外,鑒于水深對海底鉆機和輔助船舶的不利影響有限,但對鉆探船或半潛式平臺影響較大(定位及隔水管配重要求高),因此隨水深增加,海底鉆機可能會節省更多的運營成本。當海面上輔助船遭遇大風浪、暴風雨等惡劣天氣時,海底鉆機可以繼續鉆井,或在短時間內直接斷開撓性隔水管,但鉆探船或半潛式平臺大概率需要停鉆并斷開隔水管,平臺及時駛離避險。針對海域天然氣水合物的試采階段,目前暫未形成與海底鉆機配套相關的開采模式和成套裝備,因此基于海底鉆機的海域天然氣水合物鉆采方案處于概念階段,其具體的應用形式需要進一步探究。

4 海域天然氣水合物儲層安全鉆井技術

4.1 水合物儲層鉆井特征

21世紀以來,全球海域水合物鉆探過程中的鉆井安全問題如下頁表10所示,本質原因在于海域天然氣水合物儲層與常規油氣儲層不同,其具有以下地質及鉆井特征:

表10 全球海域天然氣水合物鉆井安全問題

(1)海域天然氣水合物儲層常賦存在水深>800 m、海底以下約400 m鉆深的區域,海底溫度較低(2 ℃ ~ 4 ℃);

(2)整個水合物儲層多呈松散未固結(弱膠結)狀態,井壁穩定性差,且大多數海域水合物儲層的多孔基質由泥質粉砂或砂質粉土構成,儲層本征滲透率較低(幾毫達西至幾十毫達西);

(3)鉆進過程中,海底附近井筒時刻處于低溫高壓環境,此時井筒內壁易生成水合物并逐步沉積直至堵塞,導致延誤工期、停產,甚至井筒報廢;

(4)鉆采過程中,鉆井液侵入地層會引發近井地帶水合物的分解,而水合物分解不可控時會引起井壁失穩,進一步演化為井口下陷甚至海底滑坡。此外分解氣體容易從鉆井孔或套管中泄漏出去;

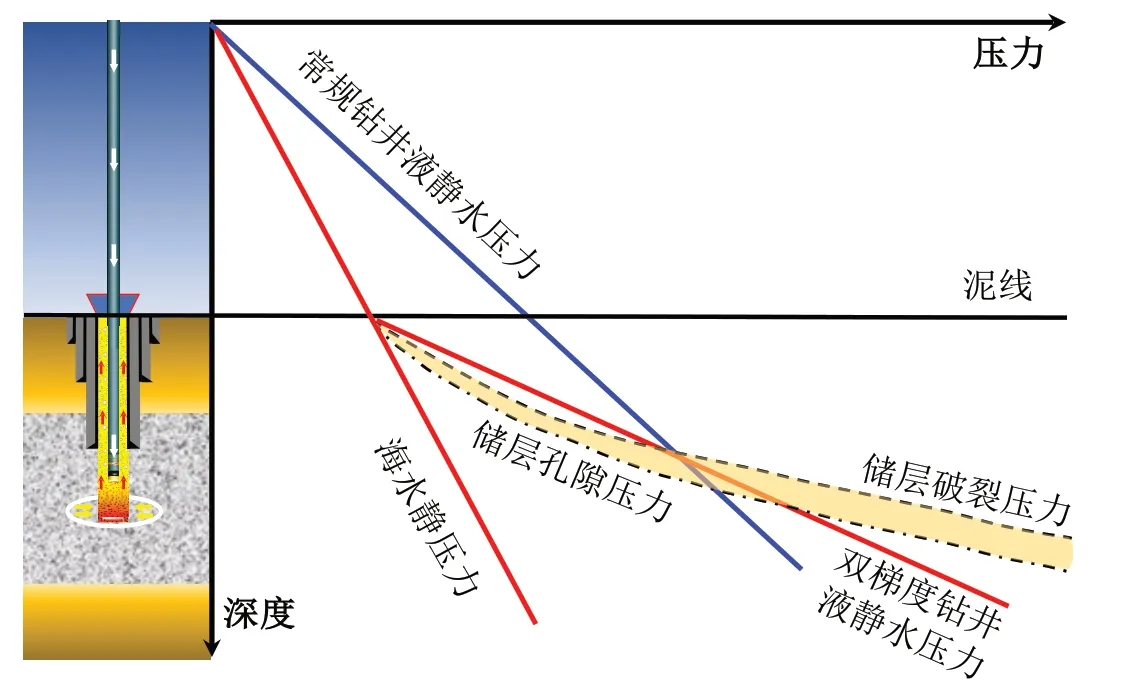

(5)海域天然氣水合物儲層的鉆井安全密度窗口極窄(如圖8所示), 故井筒壓力精確控制困難,易超出安全密度窗口范圍,造成井筒非侵即漏,甚至井噴。

圖8 海域天然氣水合物鉆井安全密度窗口示意圖

4.2 控壓鉆井技術

控壓鉆井技術通過精確控制井筒壓力剖面,能有效解決窄密度窗口的問題,盡可能避免鉆井安全事故,大幅度縮短非生產時間,降低鉆井成本。近年來,海域天然氣水合物儲層的鉆探力度不斷加大,為最大程度規避鉆井風險,諸多學者建議將控壓鉆井技術應用到水合物儲層鉆進中,并有望成為未來水合物商業化開采的重點技術。基于控壓原理,控壓鉆井技術可劃分為恒井底壓力鉆井、泥漿帽鉆井、雙梯度鉆井和HSE控壓鉆井等,其技術優勢如表11所示。

表11 控壓鉆井技術分類及優勢

其中雙梯度鉆井在深水段和地層段僅通過組合2種不同密度流體,就能使儲層孔隙壓力與破裂壓力間的余量人為增大,井眼環空壓力和井底壓力從而得到了較好控制,避免了井漏、井涌事故的發生(如圖9所示),因此雙梯度鉆井技術成為控壓鉆井技術發展的重中之重。

圖9 雙梯度鉆井技術示意圖

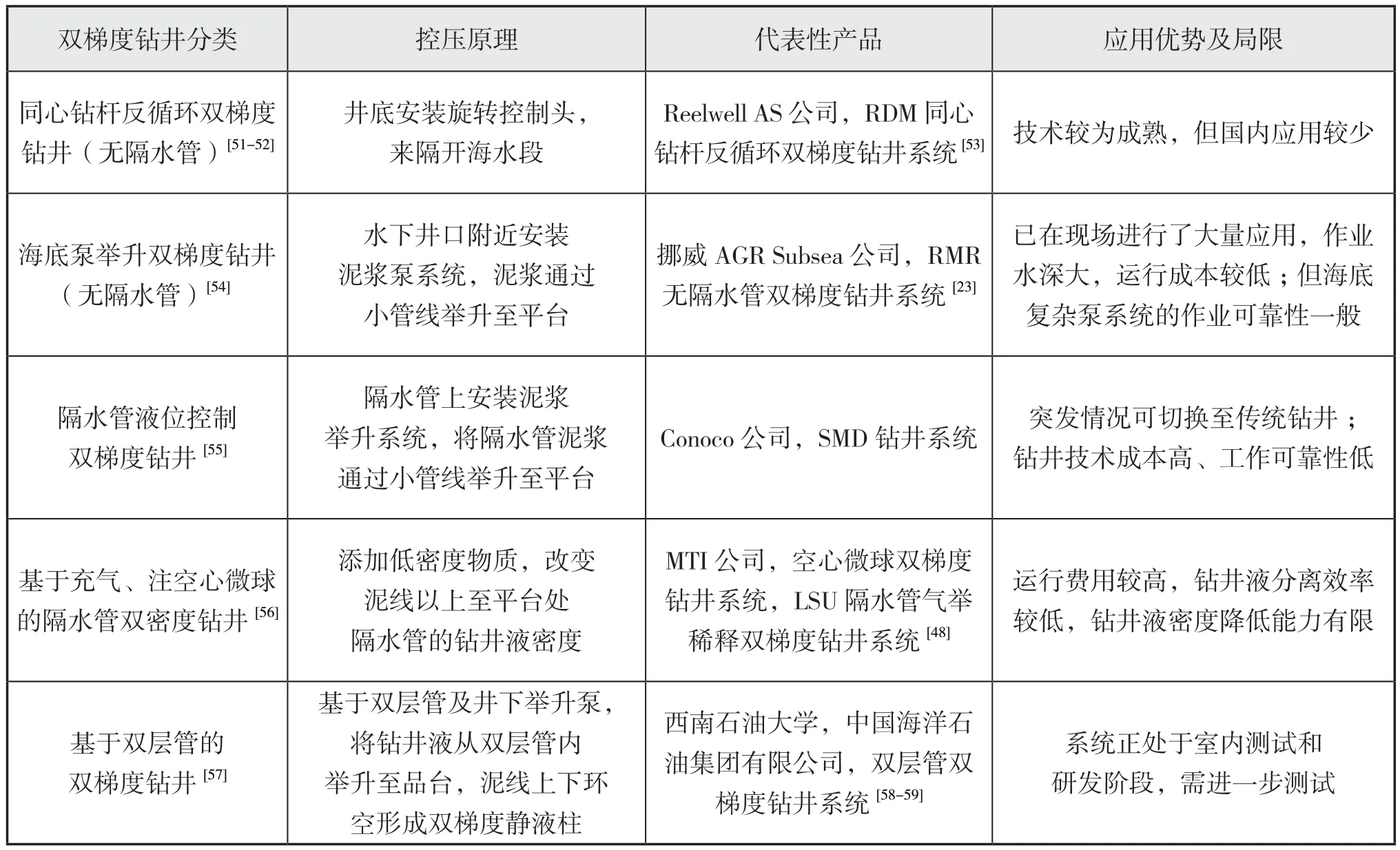

雙梯度鉆井技術的分類、控壓原理及代表性產品如下頁表12所示。

表12 雙梯度鉆井技術的分類、控壓原理及代表性產品

這些雙梯度鉆井技術國外發展迅速,已研發出了較為成熟的鉆井系統,但這種系統在海域天然氣水合物儲層中鮮有應用。此外,受限于國外的技術壟斷與封鎖,目前國內尚且處于雙梯度鉆井技術的基礎理論探究、樣機室內測試和鉆機系統的研發階段,研發具有自主知識產權的且適用于海域天然氣水合物儲層的雙梯度鉆井系統更是極其迫切。可預見的是,在海域天然氣水合物的多次試采推進下,控壓鉆井技術裝備在海域天然氣水合物儲層的應用前景廣闊。

鑒于此,本文提出以下建議:

(1)多種控壓方式結合,協同控制井筒壓力剖面。例如深水淺層鉆井時,海水段加空心微球采用雙梯度鉆井,結合井下測量裝置和井口節流系統協同調節井底壓力,使之始終位于安全窗口中。開發適用于海域水合物儲層、更高效的控壓鉆井工藝。

(2)智能材料與控壓鉆井工藝結合。如將有纜碳纖維復合材料雙壁連續管與海域天然氣水合物儲層控壓鉆井技術結合,實時監測水合物分解與生成動態、監測鉆井參數變化,精確計算井筒壓力剖面;連續管也可充當隔水管為無隔水管鉆井技術提供基礎,降低水合物開發鉆完井成本。

(3)加快海域天然氣水合物儲層關鍵控壓鉆井裝備研發。海域天然氣水合物儲層處于低溫高壓環境,需進一步提高井下鉆井裝備以及智能材料的的溫壓適應范圍,加快關鍵控壓鉆井裝備(如旋轉防噴器、節流閥、井口連續循環裝置和井下測量儀器)的研發進度。

4.3 開路鉆井技術

開路鉆井技術是一種新型的深水鉆井技術,該技術摒棄了常規海上鉆井使用的隔水管系統,平臺承受載荷變小,系泊系統要求隨之降低。需注意的是,無隔水管鉆井必須結合雙梯度泥漿循環系統使用,以解決地層壓力窗口過窄的問題。可以通過減少套管層數及套管用量,降低鉆井平臺儲量要求,縮短鉆井工期,達到節約鉆井成本與保障鉆井作業安全性的目的。

作為雙梯度鉆井實現方案的一種,無隔水管泥漿閉式循環鉆井技術(即2.1、4.2章節提及的RMR技術,如第7頁圖4所示)基于封閉泥漿循環系統,顯著減少了泥漿使用量。此外,針對孔壓較大或淺層氣存在地層,RMR技術可通過增加導管下入深度并采用高密度鉆井液,以降低淺層流危害;為了避免鉆井過程中近井地帶的水合物分解,司鉆可調節海底泵和海面泵進出口壓力等方式輕松實現。目前RMR技術已應用至深水鉆探項目中。挪威Reelwell公司在RMR技術基礎上進行了改進,利用雙鉆柱系統替代撓性隔水管,實現了鉆井流體從兩管之間的環空再到內管的反循環。IKM公司同樣基于RMR技術提出了無隔水管泥漿回收技術(MRR),改進后可以有效節省鉆采平臺甲板攻堅的利用率,并提高了鉆井效率。

總之,無隔水管鉆井技術在具有自身特點的同時還擁有雙梯度鉆井技術優點,是實現海域天然氣水合物儲層安全鉆井的可行方案。此外,結合海域天然氣水合物井鉆采特點,對現有無隔水管鉆井系統進行改進升級極具必要性。

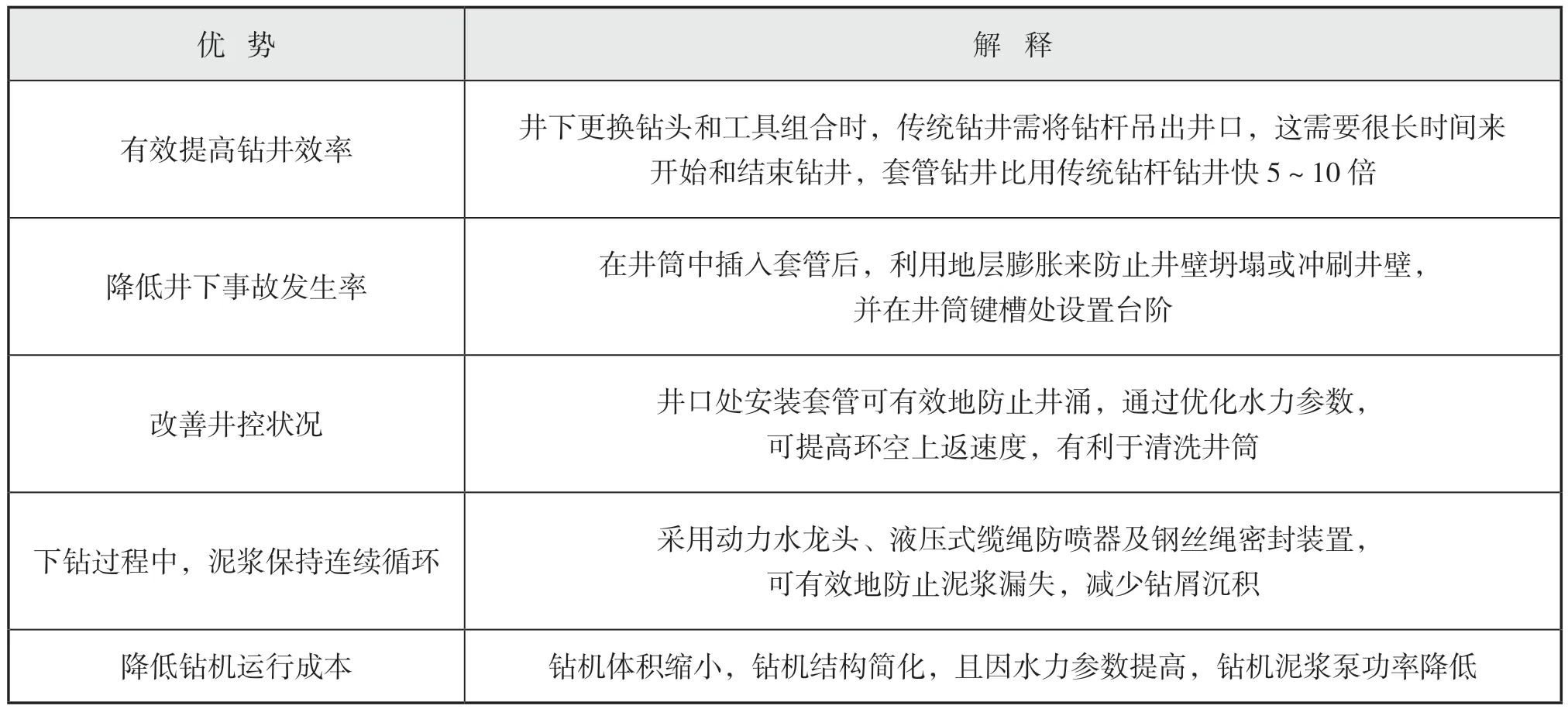

4.4 套管鉆井技術

套管鉆井技術與常規鉆井最重要的區別是取消了常規鉆桿,直接通過套管鉆井,一邊鉆進一邊下套管,鉆井后立即固井,而其他鉆井方法如泥漿循環基本相同,套管鉆井作為鉆井工程的一次技術性革命,與常規鉆桿鉆井相比具有明顯的優勢(如表13所示)。

表13 套管鉆井技術的優勢

目前套管鉆井技術主要劃分為可回收式套管鉆井技術、鉆頭可鉆式套管鉆井技術。其中,前者對設備要求高、投入大,其開發與應用尚處在雛形發展階段,關于深水鉆井的可回收套管鉆井系統的相關應用比較匱乏;后者已被廣泛采用并取得了良好的效果, 但由于鉆頭不能在鉆井過程中更換,以至于該技術并不適合較長井深,這對深水淺層水合物可能具有技術可行性,但需根據現場應用情況進一步評估。此外,常規套管鉆井技術主要由套管充當鉆桿來傳遞扭矩,很明顯這種技術對套管抗扭要求較高,一旦出現事故則難以處理,并且因鉆頭尺寸遠大于套管尺寸,鉆進過程中易形成不規則井眼,給固井造成顯著影響,建井成本隨之升高。針對此問題,廣州海洋地質調查局提出了一種適用于深水淺層水合物開發的一體化鉆井管柱及鉆井方法,這種一體化管柱不需要套管提供扭力,避免了外套管與地層間的摩擦及其損壞。鉆井完成后,鉆頭不再回收,間接提高了井口承載力,增加井口穩定性。

4.5 連續管鉆井技術

連續管鉆井是采用連續管完成鉆井的技術。與常規鉆井地面系統相比,連續管鉆井系統的鉆井液循環與處理系統、井控系統及相關輔助設備沒有顯著差異,兩者主要差異在于連續管鉆機。該技術具有特殊適應性、快捷高效性、低成本經濟性和低污染環境友好性等技術優勢,使其成為近年來的熱門鉆井新技術,目前已廣泛應用于海上油田,相較常規鉆井,連續管鉆井技術優勢及不足如表14所示。

表14 連續管鉆井技術優勢及局限性

目前,我國已經基本掌握了連續管開窗、連續管定向、連續管鉆進參數優選、連續管側鉆井設計、裝備與鉆具組合、施工操作、井眼質量控制等配套技術,并形成了一套現有裝備和工具條件下的連續管鉆井技術。再加上近年來連續管制造工藝的提升,及可調節彎管接頭、彎殼體、可調節穩定器的應用,該技術有望在海域天然氣水合物儲層鉆井中應用。

此外,李根生院士等指出連續管超臨界CO鉆井、連續管無水壓裂鉆井、連續管鉆井與壓裂一體化技術的研究具有廣闊的發展前景。具體而言,連續管超臨界CO鉆井與CO置換埋存的水合物開采方法相結合、連續管無水壓裂鉆井與“自生熱輔助降壓”的水合物強化開采方法相結合、連續管鉆井與壓裂一體化技術將鉆井與水合物儲層增產措施相結合可以完美地實現天然氣水合物的鉆采一體化,建議學者可以加大鉆采一體化模塊的研發進度,以促進海域天然氣水合物鉆采平臺及安全鉆井技術的改革。

5 結 語

海域天然氣水合物作為一種儲量巨大的清潔可替代能源,其鉆采價值已引起世界各國巨大關注。迄今為止,海域天然氣水合物鉆采理論仍處于探索階段,相關的水合物鉆井平臺、生產系統及其裝備多借鑒深水油氣實施,海域天然氣水合物鉆采經驗處于匱乏境地,水合物試采產能距離產業化門檻仍有很大一段距離, 水合物鉆采平臺的整體經濟性較差,且尚未形成有效的海域天然氣水合物儲層安全鉆井技術。

本文基于全球海域天然氣水合物儲層的鉆采現狀,概述了相關的水合物鉆采平臺,指出經濟化鉆采平臺的研發或基于現有平臺裝備及技術升級相關的研究(如平臺經濟評價指標體系的建立、經濟評估模型的提出、井架效率的對比及評估等)亟需開展。從技術和經濟可行性兩方面分析了深水海底鉆機的應用潛力,指出相較于大洋鉆探船及深水半潛式平臺,海底鉆機在設備成本和運營成本方面具有一定優勢。當前,針對海域水合物儲層鉆井特征,大力開展控壓鉆井、開路鉆井、套管鉆井和連續管鉆井等技術的探索、升級研究,為我國海域天然氣水合物經濟化鉆采平臺的研發及安全鉆井技術的發展提供科學依據和指導,同樣是我們面臨的迫切任務。