云南某難選氧化錳礦石選礦試驗研究

周永星 孫曉妍 宋寶旭 袁經中 馬念宇 王 越 祝 亞 黃恩銘

(1.遼寧科技大學礦業工程學院,遼寧 鞍山 114001;2.個舊市南翔有限責任公司,云南 個舊 661000)

在鋼鐵行業中,錳是除鐵以外用量最大的金屬,對推動鋼鐵行業健康發展起著至關重要的作用。我國錳礦資源豐富,但原礦平均錳品位僅20%左右,一般需要選礦富集才能達到冶金用錳礦石的要求[1-2]。自然界中錳礦物及含錳礦物種類高達150余種,工業中主要利用氧化錳及碳酸錳礦物[3-4]。隨著錳礦資源的持續開采,我國錳礦資源原礦品位低、脈石礦物易泥化、有用礦物嵌布粒度細[5]等問題突出,錳礦石資源對外依存度過大,嚴重制約了我國鋼鐵企業的生存與發展[6-8]。因此,提高我國錳礦資源開發利用技術對保障我國錳礦資源供給能力具有重大戰略意義。

云南個舊地區某錳礦床開采品位普遍較低,礦石中錳礦物主要為硬錳礦和軟錳礦等氧化錳礦物,呈微細粒嵌布;脈石礦物主要為高嶺土、褐鐵礦等易泥化礦物。結合礦石性質,參考現場生產實踐[9-12],提出了洗礦—脫泥—磁選工藝并開展了詳細的選礦試驗,最終實現了該含泥極低品位氧化錳礦的高效綜合利用,相關成果可為國內外同類型錳礦石的開發利用提供參考。

1 原礦性質

1.1 主要化學成分及錳物相分析

試驗樣品取自云南個舊某錳礦,破碎、磨礦后進行原礦化學成分及錳物相分析,結果分別見表1及表2。

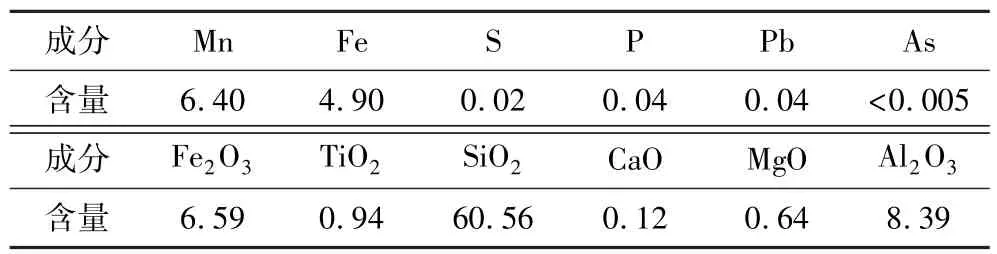

表1 原礦主要化學成分分析結果Table 1 Analysis results of the main chemical composition of the raw ore %

表2 原礦錳物相分析結果Table 2 Analysis results of the manganese phase of the raw ore %

由表1及表2可知,原礦錳品位為6.40%,遠低于錳礦床開采工業標準中錳品位大于10%的要求,屬于極低品位錳礦石;錳主要以氧化錳的形式存在,分布率達92.66%。

1.2 有用礦物嵌布特征

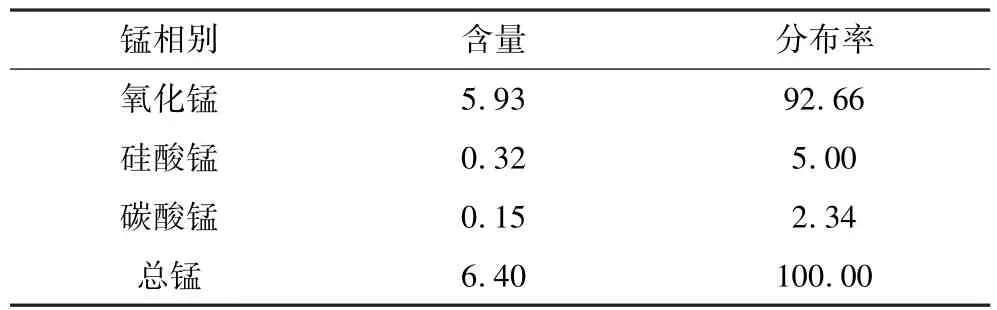

原礦中錳礦物主要為硬錳礦,少量為軟錳礦,其他金屬氧化物主要為褐鐵礦,脈石礦物主要為石英和含錳高嶺土,是典型的氧化錳礦床[13-17]。采用掃描電鏡對硬錳礦和軟錳礦進行鏡下鑒定,結果見圖1。

圖1 軟錳礦和硬錳礦的嵌布特征Fig.1 Dissimination characteristic of pyrolusite and psilomelane

由圖1可知,軟錳礦呈柱狀嵌晶與硬錳礦連生,晶粒具橫向硅裂紋;硬錳礦呈短纖維狀集合體,與黏土礦物連生。

1.3 原礦粒度組成及錳礦物嵌布粒度

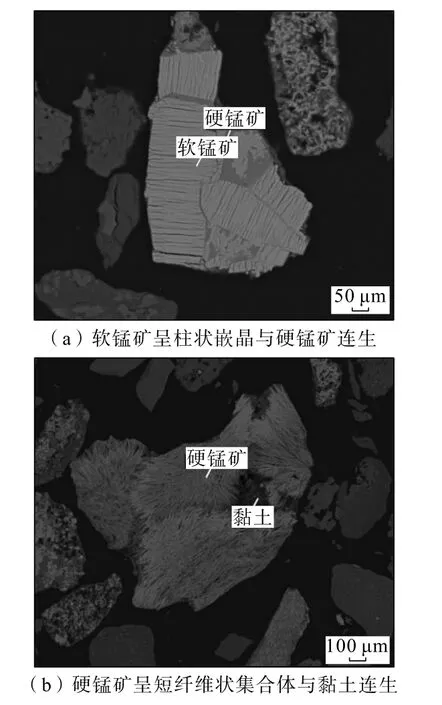

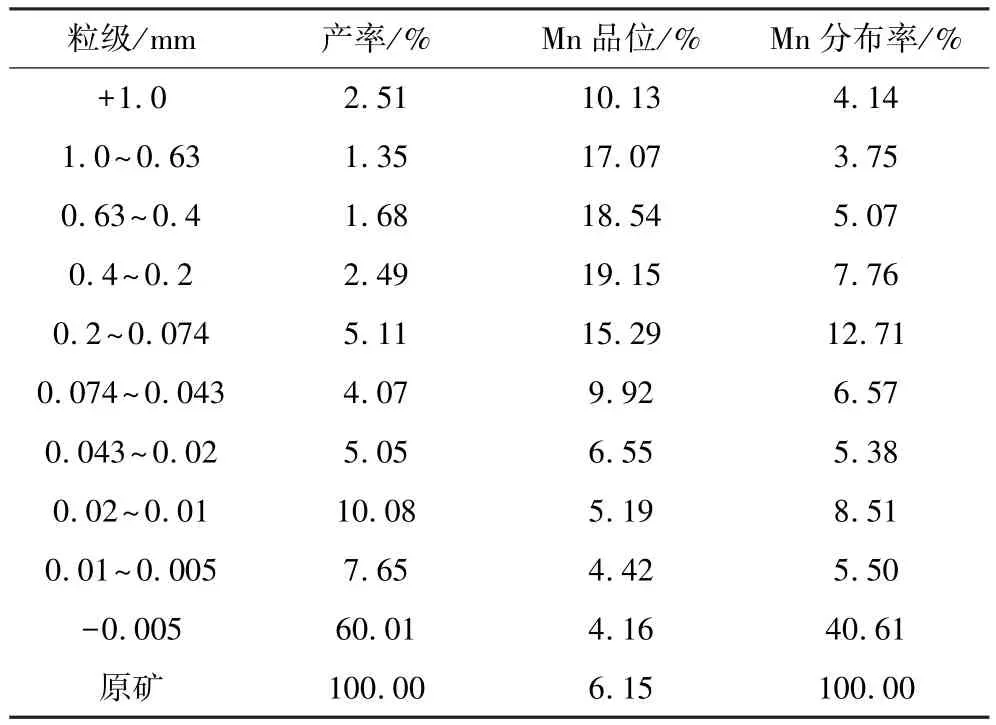

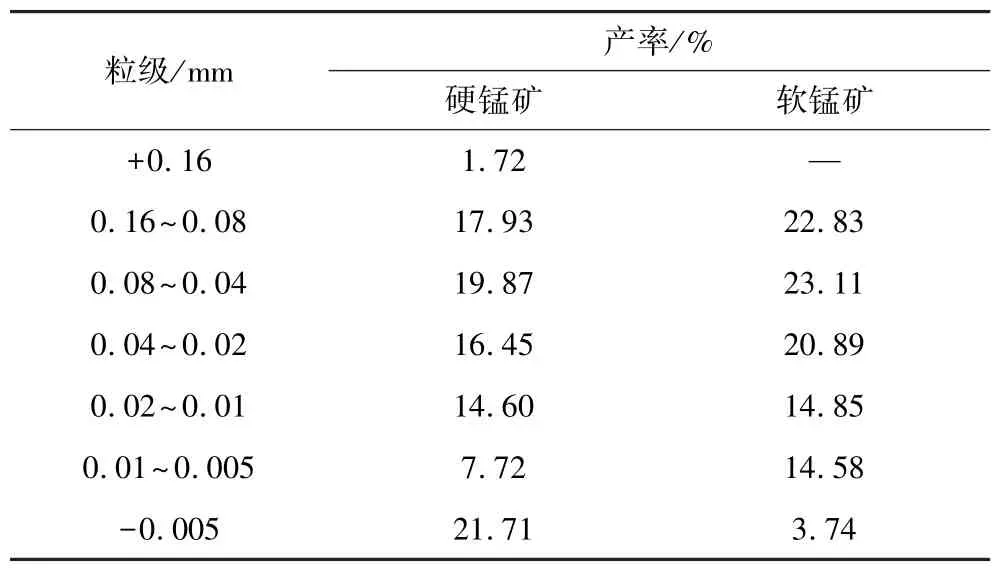

對原礦粒度組成及錳礦物嵌布粒度進行了分析測定,結果分別見表3及表4。

表3 原礦粒度組成Table 3 Particle size composition of the raw ore

由表3及表4可知,原礦中-0.01 mm粒級產率高達67.66%,且該粒級中錳分布率達46.11%,屬高含泥錳礦石,選礦難度大;錳礦物主要嵌布粒度范圍較寬,其中嵌布粒度為-0.01 mm的極微細粒氧化錳礦物產率較高,造成錳礦物回收困難[18-19]。

表4 錳礦物嵌布粒度Table 4 Dissimination particle size of manganese minerals

2 試驗結果與討論

根據錳礦石選礦工藝生產實踐及前期探索試驗,結合礦石性質特點,確定磁選為適宜的選礦工藝。為消除原生礦泥的影響,首先對礦石進行洗礦—脫泥試驗研究,然后針對沉砂及礦泥分別開展磁選條件試驗。

2.1 洗礦—脫泥試驗

2.1.1 洗礦對試樣粒度組成的影響

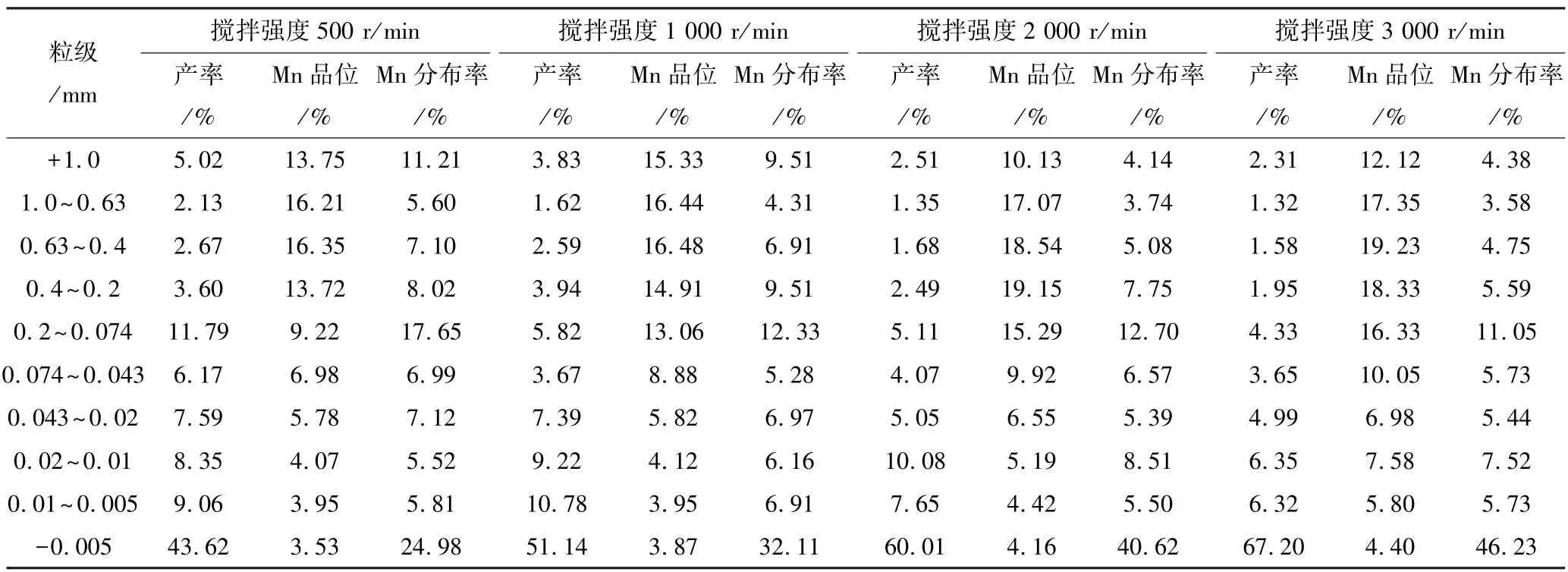

本礦石-0.01 mm粒級產率高達67.66%,需設置洗礦作業。洗礦過程中攪拌強度的大小影響次生礦泥的產生量,進而影響錳的整體回收率[20-21]。為此,研究了不同攪拌強度下試樣的粒度組成,結果見表5。

表5 不同攪拌強度下試樣的粒度組成Table 5 Particle size distribution of the samples with different stirring intensity

由表5可知,隨著攪拌強度的增加,需要脫除的極微細粒級(-0.01 mm)產率和錳分布率均會逐步增加。表明攪拌強度較高的情況下對洗礦產品進一步脫泥處理,會有較多的錳礦物以礦泥的形式流失,不利于錳的回收。

2.1.2 脫泥條件確定試驗

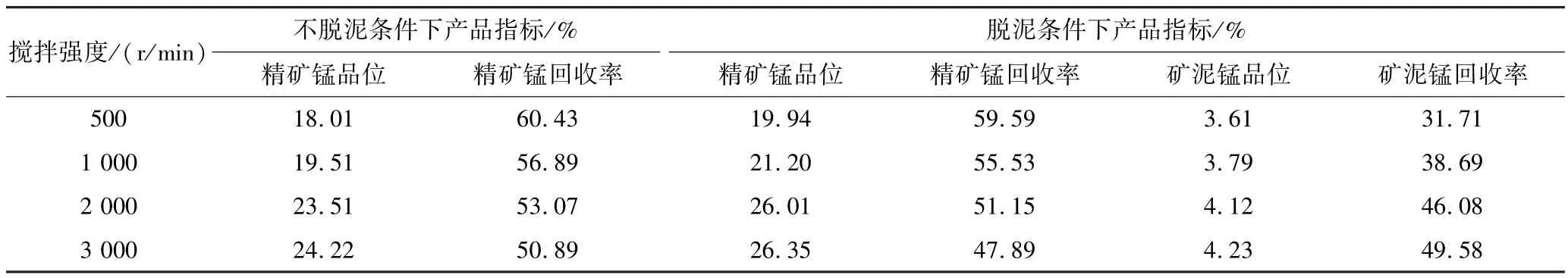

鑒于不同攪拌強度下試樣的粒度組成不同,采用洗礦—脫泥(-0.01 mm)—強磁選工藝流程考察各攪拌強度下磁選效果,并與不脫泥的情況進行對比,結果見表6。強磁選采用1次粗選流程結構,磁選設備為電磁夾板式強磁選機(CRIMM DCJB70-200),磁場強度為1 000 mT,介質尺寸為?2 mm。

由表6可知,隨著攪拌強度的增加,2種方案所獲得的精礦錳品位升高,而回收率降低;對比不脫泥條件的磁選指標,2種方案的精礦錳回收率相差不大,但脫泥—磁選獲得的精礦錳品位更高。因此,確定采用脫泥方案,適宜的洗礦攪拌強度為2 000 r/min。

表6 脫泥條件確定試驗結果Table 6 Test results of desliming condition determination

2.2 強磁選試驗

在攪拌桶攪拌強度為2 000 r/min、水力旋流器給礦濃度為25%的條件下,進行洗礦—脫泥(-0.01 mm)試驗,獲得了產率為30.64%、錳品位11.48%、錳回收率54.12%的沉砂,及產率為69.36%、錳品位4.30%、錳回收率45.88%的礦泥,分別對其開展強粗選回收錳礦物條件試驗。

2.2.1 沉砂產品中錳礦物的回收

2.2.1.1 磁場強度試驗

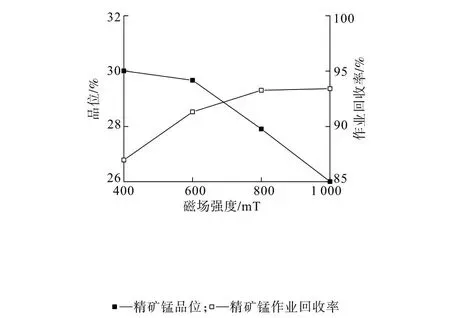

在介質尺寸為?2 mm的條件下,考察磁場強度對沉砂產品磁選指標的影響,結果見圖2。

圖2 磁場強度對沉砂產品磁選指標的影響Fig.2 Influence of magnetic field intensity on magnetic separation indexes of settled sand

由圖2可知,隨著磁場強度的增大,精礦錳品位逐漸降低,錳作業回收率逐漸升高。綜合考慮,確定適宜的磁場強度為600 mT。

2.2.1.2 介質尺寸試驗

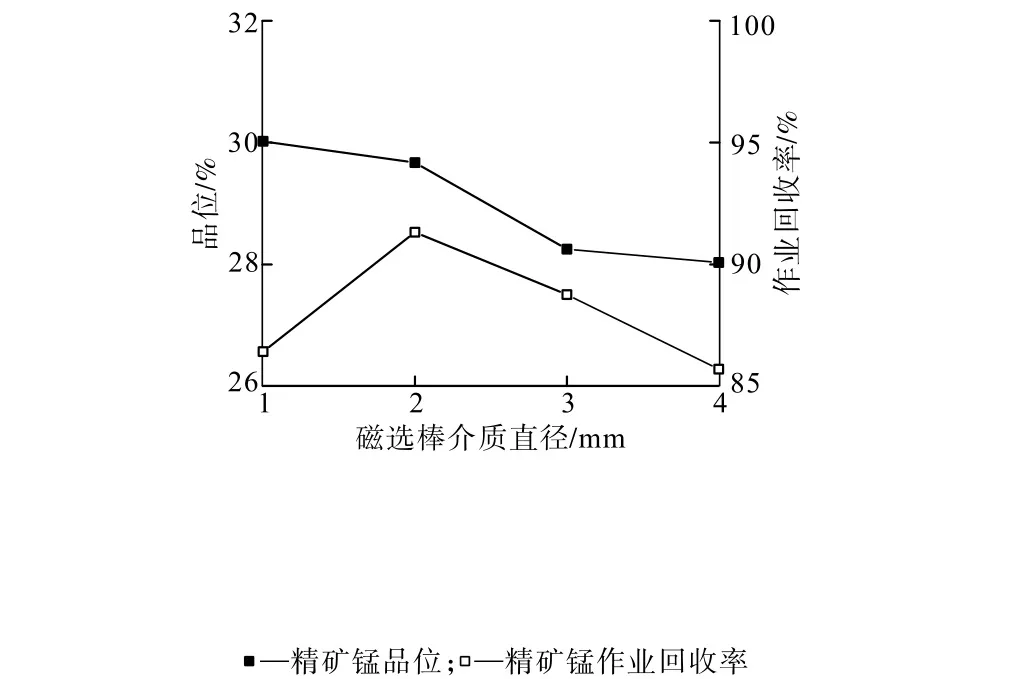

在磁場強度為600 mT的條件下,考察介質尺寸對沉砂磁選指標的影響,結果見圖3。

圖3 介質尺寸對沉砂產品磁選指標的影響Fig.3 Influence of medium size on magnetic separation indexes of settled sand

由圖3可知,隨著介質尺寸的增大,精礦錳品位逐漸降低,錳作業回收率先升高后降低。綜合考慮,確定適宜的介質尺寸為?2 mm。

2.2.2 礦泥產品中錳礦物的回收

2.2.2.1 磁場強度試驗

在介質尺寸為?2 mm的條件下,考察磁場強度對礦泥磁選指標的影響,結果見圖4。

圖4 磁場強度對礦泥產品磁選指標的影響Fig.4 Influence of magnetic field intensity on magnetic separation indexes of slime

由圖4可知,隨著磁場強度的增大,精礦錳品位逐漸降低,錳作業回收率逐漸升高。綜合考慮,確定適宜的磁場強度為1 200mT,此時仍可以獲得錳品位大于15%的精礦產品。

2.2.2.2 介質尺寸試驗

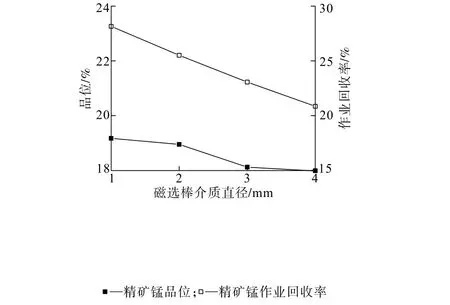

在磁場強度為1 200 mT的條件下,考察介質尺寸對礦泥磁選指標的影響,結果見圖5。

圖5 介質尺寸對沉砂產品磁選指標的影響Fig.5 Influence of medium size on magnetic separation indexes of slime

由圖5可知,隨著介質尺寸的增大,精礦錳品位和錳作業回收率均降低,且錳作業回收率下降明顯。綜合考慮,確定適宜的介質尺寸為?1 mm。

2.3 全流程試驗

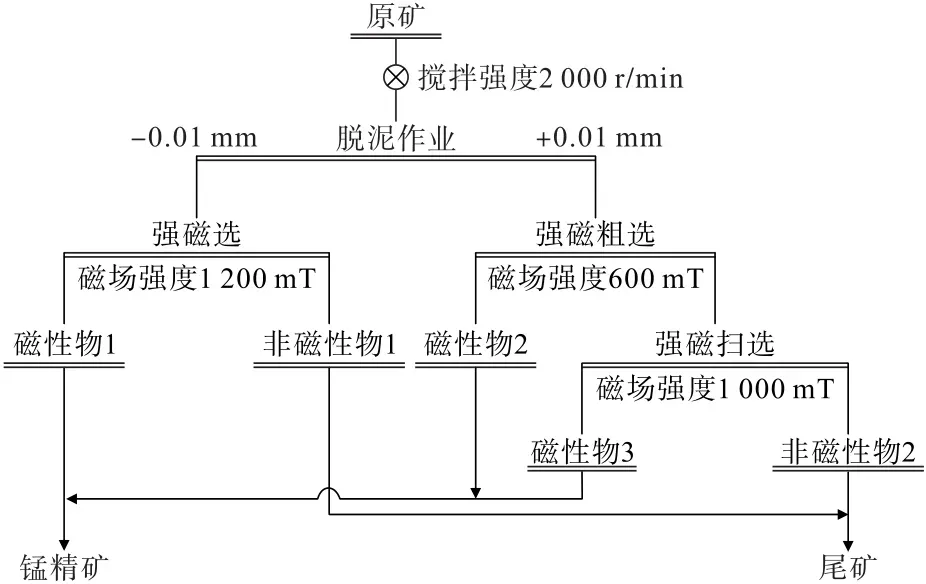

在條件試驗的基礎上,進行全流程試驗,具體條件見圖6,試驗結果見表7。

圖6 全流程試驗Fig.6 The whole process test

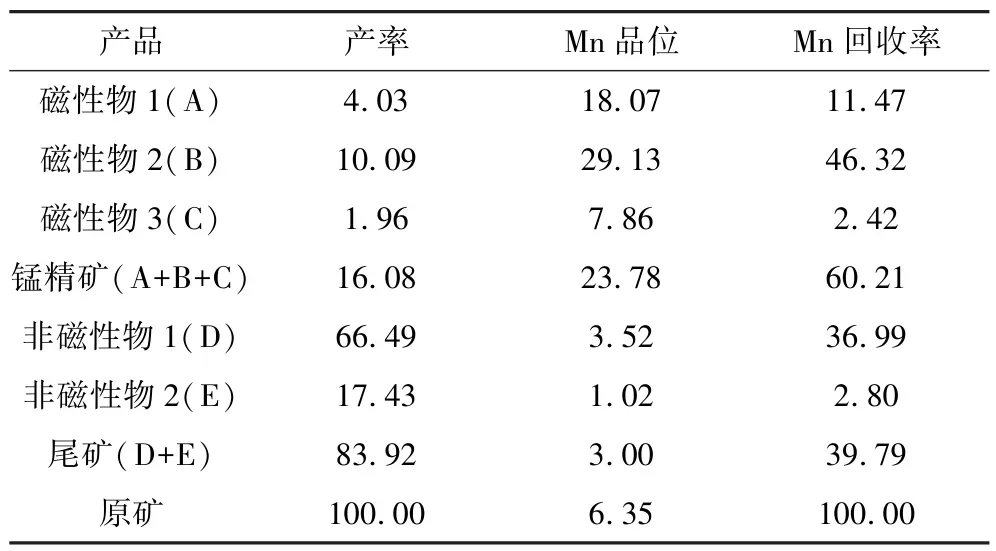

表7 全流程試驗結果Table 7 Test results of the whole process %

由表7可知,全流程試驗最終可獲得累計產率16.08%、平均錳品位23.78%、累計回收率60.21%的錳精礦,實現了該極低品位高含泥氧化錳礦的高效綜合利用。

3 結 論

(1)原礦錳品位為6.40%,錳主要以硬錳礦、軟錳礦等氧化錳礦物的形式存在,其中以-0.01 mm粒級嵌布的氧化錳礦物占有率接近30%。原礦-0.005 mm產率高達60%,礦泥主要由高嶺土、褐鐵礦等易泥化礦物組成,是典型的極低品位高含泥氧化錳礦。

(2)當攪拌強度為2 000 r/min時,采用實驗室用水力旋流器可以脫除產率約為69%的礦泥,為后續沉砂獲得高品位的錳精礦創造了有利條件。

(3)針對沉砂中的氧化錳礦物,采用1粗1掃的強磁選流程,分別獲得了錳品位29.13%和7.86%的磁性物,實現了粗粒級錳礦物的高效回收;針對礦泥中的氧化錳礦物,采用1次粗選的強磁選流程,獲得了錳品位18.07%的磁性物,實現了微細粒級錳礦物的綜合利用;上述磁性物合并后合計回收率為60.21%,可為該類極低品位高含泥氧化錳礦的開發利用提供借鑒。