垂直循環升降立體停車技術 在光纖預制棒智能物流方面的應用

劉 偉,趙海倫,陶 偉

(1.江蘇金冠停車設備安裝工程有限公司,江蘇 南通 226000;2.南昌大學,江西 南昌 330047; 3.浙江大學,浙江 杭州 310000)

1 引言

光纖預制棒(以下簡稱光棒)是一種具有特定折射率剖面、用于制造石英光纖的原材料,在超2 200℃的高溫條件下通過拉絲塔拉制形成光纖,再經過外部涂料包覆制成光纜,用于大容量高速數據通信。光棒處于光纖光纜產業鏈上游,是產業鏈最核心的組成部分,其主要成分是SiO,主要通過H+O燃燒后與SiCl水解反應生成,單根成品光棒重量超70kg。

光棒作為光纖通信核心原材料,隨著近年來國內光纖需求激增,呈現井噴式增長,但是我國光棒產業整體工藝及物料流轉設備自主化水平低,生產制造過程大量使用手動操作,用工數量多,直接導致我國光棒企業在智能化、數字化生產管理方面落后于國際同行,很大程度限制了國內光棒企業的競爭力。為突破這一瓶頸,我司立足于南通本地某光棒制造企業,聯合多家立體停車、智能倉儲等技術型公司,圍繞智能制造目標,以自動化停車、智能化物流倉儲技術為基礎,通過流程再造以及融合應用多種信息化管理平臺,成功實現光棒制造企業智能化、數字化轉型,顯著降低了光纖預制棒制造企業生產制造成本、提高了生產作業效率、提升了企業綜合競爭力和社會影響力。

2 車間布局與光棒流轉問題

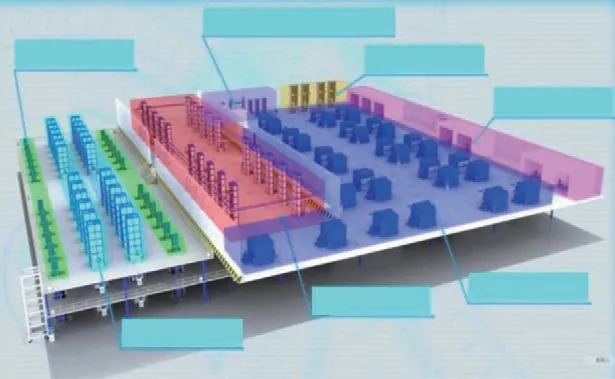

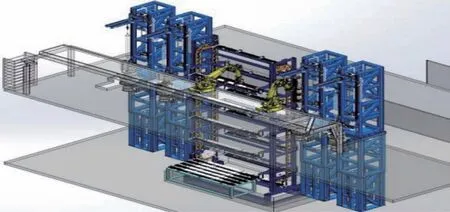

光棒制造主要分為四大工序:芯棒沉積、燒結制造、外包沉積、加工測試。芯棒沉積和燒結制造設備均為垂直結構,外包沉積設備均為臥式結構,不能在同一車間進行布局。這就要求在生產車間初期規劃和設計時需考慮兩點:第一、用地盡可能最優化、節約化;第二、成品和半成品能夠通過一些自動化物流裝置進行高效率流轉。在用地節約化方面,將車間整體規劃為兩塊區域,一塊單層區域用于芯棒和燒結制造,二塊雙層區域用于外包和部分加工設備定位。選擇將立式塔架結構設備集中定位于芯棒車間和燒結車間,設計為單層結構,將臥式制造結構設備分別定位于一層加工車間和二層外包車間。半成品需要按照“芯棒-燒結-加工-外包-測試-出庫”進行流轉,其過程中最大問題就是在G工序完成后光棒需從車間二層頻繁運送至一層進行測試和出庫,之前工人將光棒放置于手動運棒車上利用載貨電梯進行單根運輸,效率非常低下,同時,由于兩個載貨電梯每天都需要頻繁上下一二層幾百次,經常發生故障報警,嚴重影響光棒高效制造,此些問題亟需 改善。車間布局建模仿真如圖1所示。

圖1 車間布局建模仿真

3 技術調研和方案設計

經過技術調研,垂直循環升降立體停車技術可以跨行應用于光棒流轉,主要原因有三點:①垂直循環升降立體停車庫適用于占地面積小、層高較高的場合,一般2個車位的占地面積就可停放30多輛汽車;②垂直循環升降式立體停車庫為特種設備,設計結構安全可靠,對于高附加值的光棒產品運輸比較適合;③多工位載物設計可有效避免因物料和編碼錯亂導致的產品信息追溯難及生產管控難的問題。

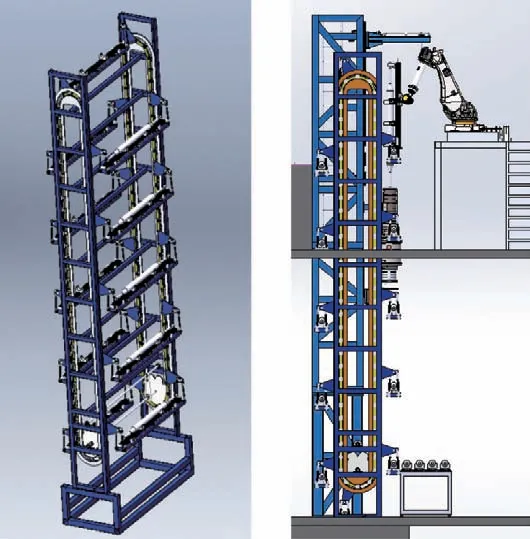

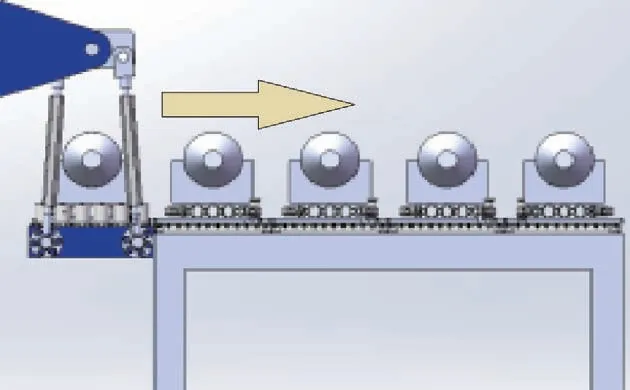

依據垂直循環升降立體停車技術開發出垂直循環升降光棒立體運輸系統,該系統主要由6大部分組成:主體塔架、傳動系統、載物臺設計、供電系統、自控系統、光棒出庫信息采集系統。主體塔架及傳動部分參照機械式智能垂直循環升降立體塔庫設計,主體塔架為鋼梁結構,傳動系統主要為大齒輪+鏈條式設計;在鏈條部位設計和安裝多工位載物臺,用于光棒載運;利用滑觸線供電系統對每個工位的傳感器件和冷卻部件進行供電;自主開發自控系統對物料的流轉進行控制;在每個載物臺上設計有RFID物料讀碼系統,對所有流轉的光棒進行制造信息錄入處理。本套物流系統雖未有載人設計,但出于高可靠性考慮,關鍵部件結構參考GB 17907—2010、GB/T 26559—2011、JB/T 10475—2015標準和規范。多工位立體循環升降式立體停車庫如圖2 所示。

圖2 多工位垂直循環升降式立體停車庫

4 項目關鍵技術介紹

4.1 主體塔架系統設計

本系統主要考慮將三樓G工序完成的光棒載運至一樓測試及出庫區域,由于G工序一個輪班的最大產能為9根,考慮到極端情況,設計時考慮預留20%余量,因此垂直升降平臺工位增加至11個,根據車間實際高度及安裝現場前后側預留空間,主體塔架結構設計如圖3所示。

圖3 垂直升降平臺塔架示意圖

為便于現場主體機構吊裝和精度調節,主體塔架分為上層、中層、下層三部分,結合各層鋼平臺高度設計,要求塔架的人機操作面高度與車間每一層鋼平臺高度相對應,最終設計的塔架高12.5m,長4.1m,寬1.8m。為確保塔架主體結構強度,兩側塔架立柱部分設計支撐加強桿,防止裝載和運動過程中塔架晃動或精度偏移。

4.2 主傳動結構設計

由于垂直升降平臺具有傳動距離長、負載大且對傳動精度要求較高的特點,選擇使用鏈條式傳動結構。考慮到升降平臺傳動特點為轉速低、載荷大,選用彎板滾子傳動鏈,由于中心距較大,需要選用大節距鏈輪。根據塔架高度得出鏈輪中心距約為9m,中心距一般為

式中,a為鏈輪中心距,單位是mm;p為鏈輪節距,單位是mm。

由于中心距不能調整,這里取30p,計算出節距300mm,可以算出鏈長節數:

式中,X為鏈長節數;Z為鏈輪齒數;a為鏈輪中心距,單位是mm;p為鏈輪節距,單位是mm。

計算得31.95,進行圓整,得出實際鏈節數32,鏈條和鏈輪基本可以確定型號。

4.3 光棒承載臺設計

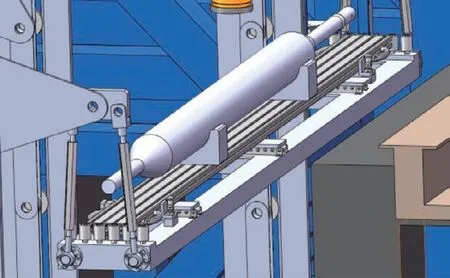

光棒承載臺的設計重點在于每一個工位需要設計水平移出功能,方便在一樓對接中轉運輸平板車裝卸作業時可以直接將光棒自動移出,避免人工搬運,減輕工人勞動強度,此外還需確保升降平臺移動時工位不發生竄動,載物臺主體結構如圖4所示。托棒裝置底部設計有滾輪,側面有導向輪,通過托棒裝置及平板車上的導向輪及底部滾輪,可輕易將托棒機構上的光棒直接拉至平板車上,避免了人手接觸高溫光棒,轉運完成后在托棒機構上重新放置空的載物托架即可。此外,載物臺在托棒裝置兩側設計有定點滾動式柱塞,以確保升降平臺移動時托棒機構不會發生側向偏移,載物臺與塔架連接處采用活動機構,以確保托棒裝置始終保持豎直狀態。預制棒移載功能示意如圖5所示。

圖4 預制棒承載臺結構

圖5 預制棒移載功能示意

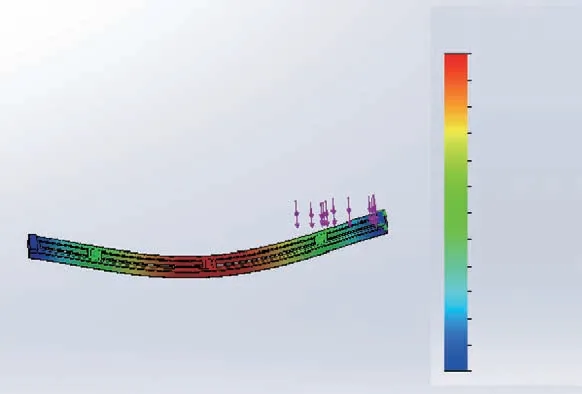

光棒載物臺為該系統中最為關鍵的承載部件,數量較多,為降低設備整體重量,減輕塔架受力,載物臺設計方面需要最大程度減重,同時需確保升降平臺運行安全、裝載光棒后形變量必須小于1mm,設計過程中使用專業的有限元分析軟件對載物臺強度進行模擬承載校核,如圖6所示。

圖6 初始載物臺結構模擬分析

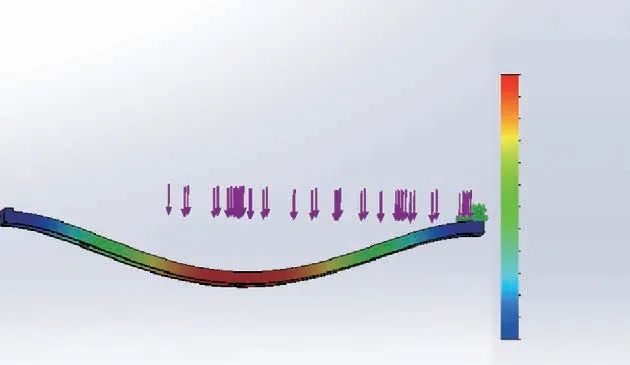

經過受力模擬仿真測試,可以看出初始設計的載物臺在中間位置變形量較大,約為1.22mm,因此在載物臺中間位置增加設計一根加強型橫梁以增加該位置強度,對優化后的結構進行受力模擬仿真,結果如圖7所示,可以看出中心位置形變量減小至0.56mm,符合結構承載設計要求。

圖7 優化后載物臺有限元仿真

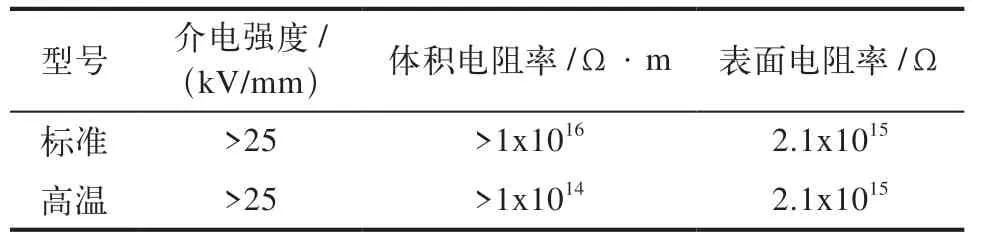

4.4 供電系統設計

本系統因涉及垂直循環升降運動,在光棒載物臺供電方面考慮使用滑觸線對各個工位進行滑觸移動式供電。滑觸線防護等級高,使用工位數量不限,不受空間要求,可進行彎弧設計,成熟應用于汽車主機廠的EMS系統(電動單軌小車系統),實現相對運動過程中可靠供電,其次滑觸線供電系統維護簡單,只需定期檢查集電器使用狀態即可,滑觸線通用性能參數見表1、表2。

表1 滑觸線電氣參數

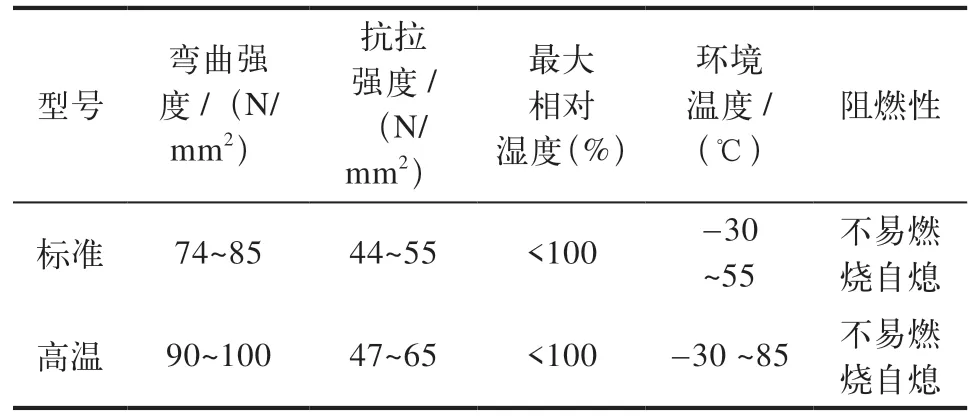

表2 滑觸線機械參數

根據本系統需傳導電流大小及信號通訊穩定性要求,本次設計選用VAHLE品牌U10/25C型銅基滑觸線系統及PowerCom數據通訊模塊,此通訊模塊基于工業數據總線RS485方式設計,傳輸速率為19.2kbit/s,通過有線串口方式通訊,可實現信號穩定傳輸,本系統利用其可實現樹形、環形及線型的數據通訊機構直接解決了多岔路信號傳遞的難題。

4.5 自控系統設計

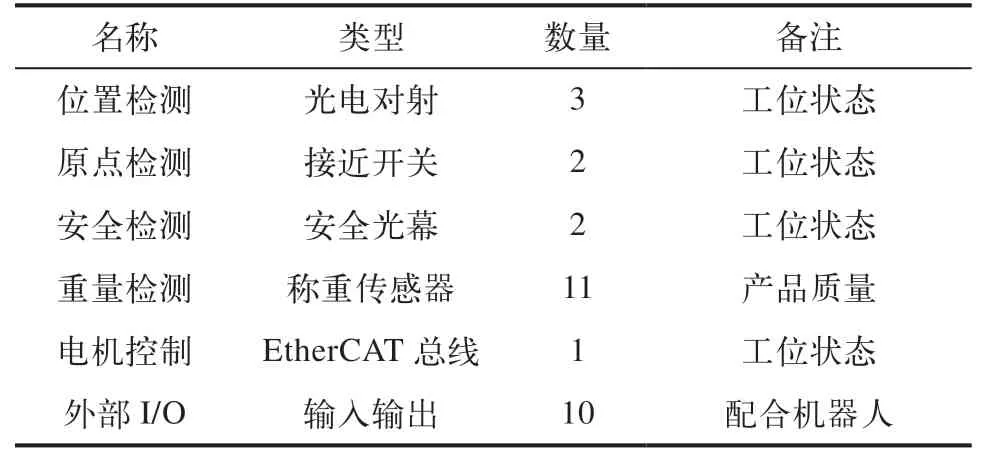

本系統的自動控制部分采用倍福公司CP9020系列PC型控制器,融合應用RS485和EtherCat總線通信方式,大大提升了整機數據的傳輸和處理速率。整機系統信號設計見表3。

表3 整機信號設計

主升降平臺旋轉機構選用SEW品牌DRL系列7.5kW異步伺服電機控制系統,可提供較高的電機軸外部轉動慣量,并精準控制在合適范圍,此電機系統設計和構造可在電流動態過載值短時間內達到350%,可有效防止因系統慣性過載出現電氣故障,減少設備故障停機時間。

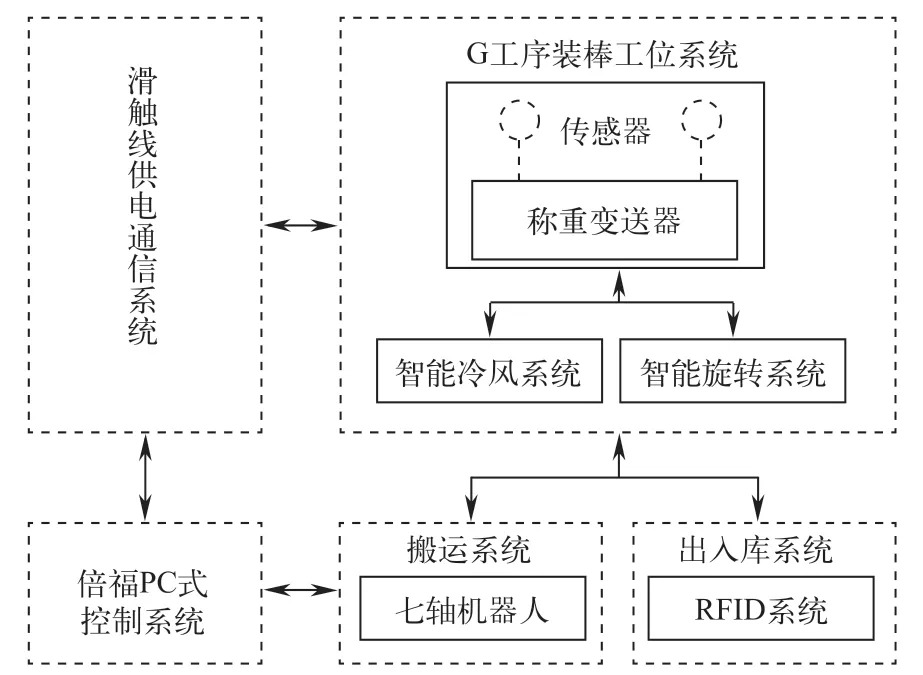

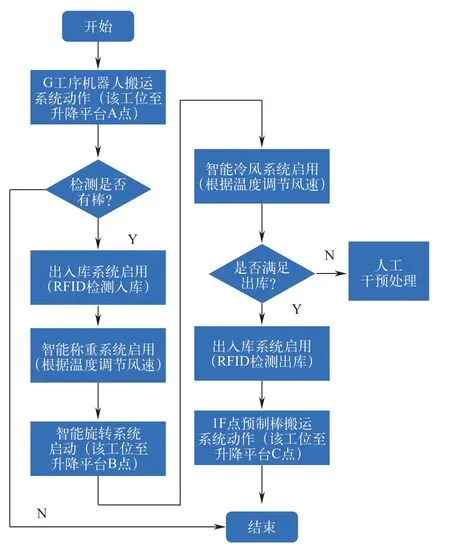

光棒在G工序結束后,其尾部表面溫度高達800℃以上,無法通過人工方式將處于三樓的光棒卸載至一樓的測試平臺上,此時需通過垂直平臺,將產品進行周轉冷卻。本次設計對每個工位增加一套智能風扇冷卻系統,即每個工位增加溫度采集及風扇降溫模塊,通過自動采集光棒尾端溫度,實現風量大小自動調節,既節能又能達到快速冷卻的目的,同時,可根據智能冷風感溫系統自主判斷產品是否滿足流轉至測試和出庫工序的條件,從而提高產品流轉效率。此外,本系統在每一個載棒工位上都創新應用智能光棒重量檢測系統,在光棒上下料轉運過程中即可實現單根光棒重量數據自動采集。系統整體控制框架如圖8所示。

圖8 系統整體控制框架

在打通系統信息流方面,此垂直循環升降系統創新集成應用了基于RFID技術的光棒出庫信息采集系統,RFID即無線射頻識別技術,它主要包含讀寫器、電子標簽及天線等部分。在每一個載物臺工位上都設計有讀碼器,在預制棒從G工序轉運至該平臺時,會自動讀取該工位上載運的光棒信息,并實時將此根光棒的上游信息(主要包含物料編號、生產機臺、操作人員信息等)讀取并上傳至上層MES,進行智能統計和管理。基于RFID技術的預制棒信息讀取流程如圖9所示。

圖9 基于RFID技術的預制棒信息讀取流程

5 結束語

通過跨行業研究立體停車系統和光棒制造技術,并充分吸收和消化垂直循環升降式立體停車技術,將二者進行有效融合和創新應用,成功研發出智能預制棒垂直循環升降系統,服務于光纖預制棒制造行業。系統整體運行效果如圖10所示。

圖10 系統整體運行效果

該系統已經在某光棒企業成功投入使用一年多,運行效果超乎預期,投入使用后,該系統可實現節約用工2.5人/班,G工序運轉效率提升65%以上,直接經濟效益18.5萬元/年。此外,該系統成功將RFID技術融合應用到光棒制造過程流轉中,實現外包和出庫數據與MES打通對接,實現了從原材料入庫到成品出庫過程信息流全程打通,為光棒企業實現數據互聯互通打通“最后一公里”,同時對我國光通信制造企業智能化、數字化轉型起到了積極的示范、拉動作用。