熱電廠鍋爐水冷壁管失效原因探究

黃斌鑫

(新疆圣雄能源股份有限公司,新疆 吐魯番 838000)

0 引言

在熱電廠中,鍋爐水冷壁管、熱交換器、汽輪機、發電機等都是重要的機組設備,電廠不間斷供電主要依賴于其設備和部件的持續正常運行,如果單臺設備出現故障,整個供電系統將會受到嚴重的影響。其中,鍋爐水冷壁管內部暴露于流動蒸汽的高壓和高溫下,外部暴露于燃燒產物的高溫下,是鍋爐管、蒸汽過熱器元件和化工廠轉化管等熱交換系統的關鍵部件;并且鍋爐水冷壁管主要用于吸收爐膛內火焰和高溫氣體流動產生的輻射熱量,具有冷卻和保護爐壁的作用[1-3]。近年來,在我國發生了諸多熱電廠非計劃停機事故,造成了嚴重的經濟損失和人員傷亡,并且對電廠整體運行環境也造成了嚴重的破壞。經過調查分析,鍋爐水冷壁管泄漏、爆管等原因造成失效是導致事故的主要原因之一。國內外諸多學者對鍋爐水冷壁管失效的原因進行了研究,Ghosh[4]等人研究發現由于鍋爐水冷壁存在焊縫缺陷,水冷壁內流體的不穩定流動引起的振動載荷,錘擊管壁導致應力集中,引起水冷壁管道失效。Assefinejad[5]等人對失效的水冷壁管進行了外觀檢查、尺寸測量、化學分析、硬度評定、金相及力學性能測試等綜合分析,從各種試驗結果可以看出,由于鍍膜水冷壁管長期處于高溫環境,氧化層厚度較高,沉積物腐蝕是其失效的根本原因。田曉[6]等人研究發現注氣鍋爐的水冷壁管道的內壁存在原始制造缺陷,在鍋爐高溫汽水運行工況下,管道向火面的缺陷處逐漸發生腐蝕溶解,導致壁厚不斷減薄,最終致使管道因剩余壁厚的強度不足而發生泄漏;宋洋[7]等人研究發現煤燃料中的硫、氯元素以及硫酸鹽是管道外壁腐蝕的主要因素;徐衛仙[8]等人通過分析得到造成水冷壁管爆管的直接原因為爐管沉積物下介質濃縮發生氫腐蝕。

為了減少鍋爐水冷壁管泄漏、爆管等事故造成的嚴重后果,對其實施科學合理、實時有效的安全監測是熱電廠安全運營管理工作的重要內容,為熱電廠運行事故的預防處理和防災減災救災工作提供科學依據,有效地減少熱電廠運行事故給人民生命財產和生產生活帶來的損失。

因此,本文基于某熱電廠鍋爐水冷壁管泄漏事故進行失效原因探究,進一步實現動態監測和綜合管理,更好地掌握熱電廠的健康現狀,為熱電廠運行過程中的風險早期識別和預報預警提供重要的依據,對提熱電廠安全運行、實施監測預警信息化工程等都有重要的意義。

1 水冷壁管失效事故概況

熱電廠位于新疆維吾爾自治區某工業園內,設計總規模為2400MW(4×300MW+4×300MW),熱電廠年利用小時數為6000h,2012年投產使用。鍋爐采用我國自主研發的單爐膛300MW全鋼構架的循環流化床鍋爐。2020年04月18日運行人員發現1#鍋爐爐膛負壓突增至+1200Pa,立即調整爐膛負壓,降低機組負荷、主汽壓力,隨后將汽輪機手動打閘,發電機解列,鍋爐手動BT。經現場檢查發現鍋爐標高25m處,鍋爐左側前墻水冷壁過熱器吊屏1和過熱器吊屏2之間第66根管道泄漏。

2 水冷壁管檢驗測試

2.1 宏觀檢驗

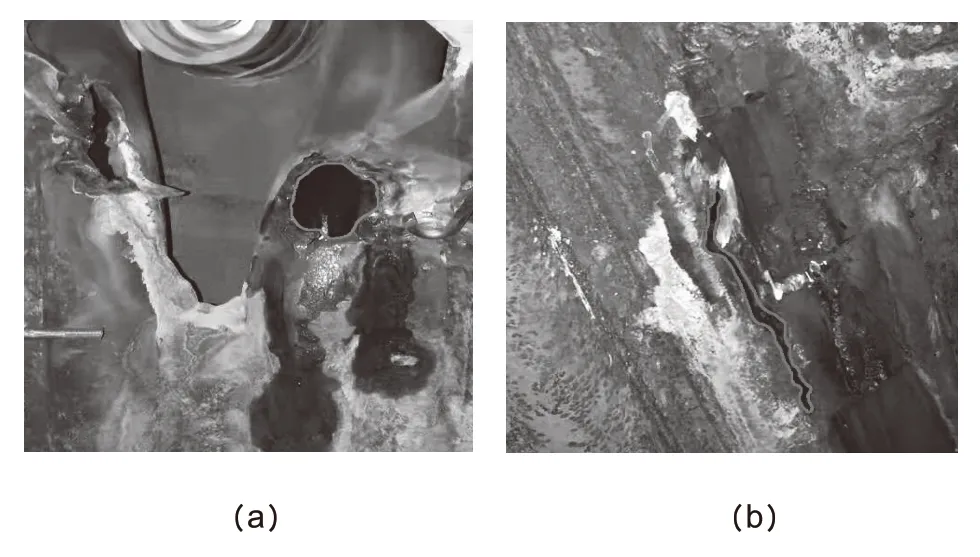

鍋爐停運后對泄漏的第66根水冷壁管道進行了宏觀檢驗,水冷壁管的整體外表面均呈現腐蝕、點蝕和蠕變的特征,局部還存在有凹坑,距離圓形爆口37.0mm處存在橢圓形補焊點;管道內壁存在嚴重的結垢現象,最大垢層厚度為1.0mm。第66根水冷壁管道存在兩處漏點,一處呈圓形爆口,直徑為40.0mm,如圖1(a)所示;另一處漏點處于爆口位置下方300.0mm處,呈縱向爆口,長度為50.0mm,寬為3.0mm,如圖1(b)所示。

圖1 水冷壁管道宏觀檢驗

2.2 壁厚檢測

由圖1可以看出,第66根水冷壁管道的漏點均發生在向火面,利用游標卡尺對水冷壁管道進行壁厚檢測,爆口邊緣最小壁厚為2.2mm,背火面的壁厚為5.0mm;并且對爆管位置周圍10根水冷壁管道進行測厚檢查,除明顯因爆管、泄漏原因造成的吹損位置,其余位置測厚數據均符合規范要求的最小 壁厚。

2.3 化學成分分析

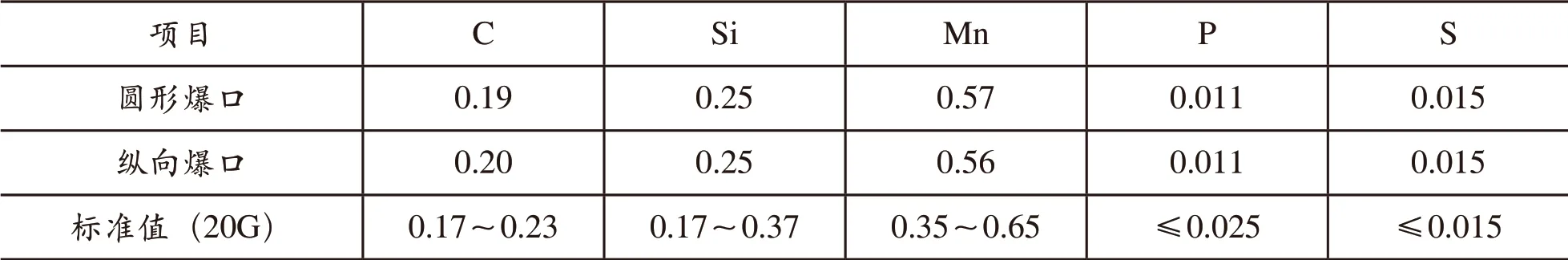

該熱電廠鍋爐水冷壁管采用20G鋼,水冷壁管材料的化學成分是保證其力學性能和安全使用的前提,因此對第66根水冷壁管進行化學成分分析。分別在距離圓形爆口30.0mm處和距離縱向爆口右側30.0mm處取樣,并對后期新更換的水冷壁管也取樣,采用FOUNDERY-MASTERPRO全譜直讀光譜儀進行化學成分分析,結果如表1所示。

由表1可知,2個檢測試樣的化學成分均符合GB/T 5310-2017《高壓鍋爐用無縫鋼管》規范中對20G鋼的化學成分標準要求。

表1 水冷壁管化學成分分析結果(質量分數%)

2.4 力學性能測試

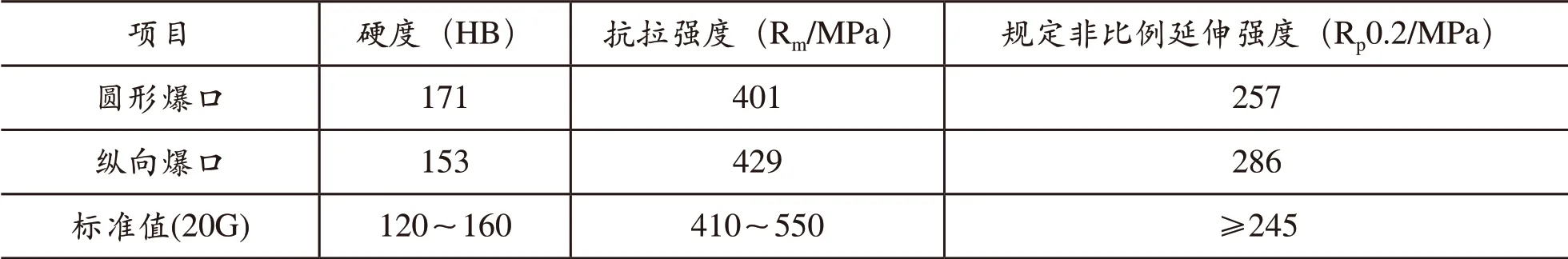

從第66根水冷壁管材中提取試樣和機械加工試樣,采用微機控制的電子萬能試驗機(UTM5305)和布氏硬度計(TXHB-3000T)對材料力學性能進行測試,結果如表2所示。

根據表2中水冷壁管力學性能分析結果,參照GB/T 5310-2017《高壓鍋爐用無縫鋼管》規范中對20G鋼的力學性能標準要求。第66根水冷壁管的縱向爆口處試樣的硬度和強度未發現明顯異常;但圓形爆口處試樣的硬度和抗拉強度均不符合規范標準 要求。

表2 水冷壁管力學性能分析結果

3 失效原因分析與討論

通過對第66根水冷壁管道的宏觀檢驗、壁厚檢測、化學成分分析和力學性能測試。結果表明,失效的水冷壁管道出現圓形爆口和縱向爆口,并且在圓形爆口處的硬度和抗拉強度不滿足標準要求,并且距離該處37mm處有明顯的補焊點;其余的各項指標均滿足標準要求。經過核查熱電廠運行維修記錄發現,在2018年6月曾對第66根水冷壁管道進行補焊維修,從爆口位置檢查發現內部有焊接燒穿現象,存在焊接缺陷。

分析認為是由于焊接環節存在錯誤而形成的燒穿缺陷破壞了焊接部位的均勻連續性,焊接處管壁長時間處于高溫的狀態下,各部位受熱不均勻而形成過大的熱應力;通過力學性能試驗發現圓形爆口附近部位硬度高、脆性大的特點,當熱應力作用于該區域時,無法通過有效的塑性變形釋放應力,造成該區域應力集中程度加劇;在運行過程中管道結構應力和附加應力集中導致焊接缺陷擴大和產生局部裂紋,水冷壁泄漏吹損減薄,進一步形成爆口,致使水冷壁失效。

4 結語

鍋爐水冷壁管是熱電廠重要的機組設備,為了實現鍋爐管、蒸汽過熱器元件和化工廠轉化管等熱交換系統的熱量傳遞,需要長時間在高溫的環境中運行。因此,鍋爐水冷壁極容易由于材料缺陷、熱疲勞、氧化、腐蝕、蠕變和焊接等原因,導致出現泄漏和爆管等各種故障,影響整個供電系統的正常運行。為了減少鍋爐水冷壁管失效造成的嚴重后果,對其實施科學合理、實時有效的安全監測是熱電廠安全運營管理工作的重要內容。

本文基于某熱電廠鍋爐水冷壁管泄漏事故進行失效原因探究,發現水冷壁管道焊接質量是影響水冷壁管道使用壽命的主要原因之一,焊接缺陷如咬邊、氣孔、未熔合、燒穿和裂紋等都是降低焊接質量的直接原因。因此,通過完善焊接工藝,合理選擇焊接材料,構建良好的焊接環境,選擇X射線、超聲波等技術對管道裂紋進行無損檢測,及時發現焊接缺陷,提高水冷壁管道的焊接質量,保證熱電廠的正常運行。