水庫電站壩基防滲墻施工技術(shù)的應(yīng)用

李慶文

(中寧縣水利規(guī)劃建設(shè)管理中心,寧夏中寧 755100)

壩基滲漏是水庫電站在運(yùn)行期間常見的一類質(zhì)量問題,除了地震等客觀因素的破壞作用外,工程材料不合格、施工質(zhì)量不過關(guān)等主觀因素,也是造成壩基滲漏的常見原因。因此,在壩基防滲墻施工中,必須要加強(qiáng)現(xiàn)場(chǎng)施工管理,確保各項(xiàng)技術(shù)要點(diǎn)都能夠把控到位,從源頭上消除質(zhì)量隱患。根據(jù)以往的施工經(jīng)驗(yàn),壩基防滲墻施工中需要重點(diǎn)關(guān)注的技術(shù)要點(diǎn)有成孔施工、護(hù)壁泥漿制作、接頭管下設(shè)等。只有落實(shí)精細(xì)化的施工質(zhì)量管理,才能讓壩基防滲墻發(fā)揮理想的抗?jié)B效果,在保障水庫電站穩(wěn)定運(yùn)行的基礎(chǔ)上,切實(shí)發(fā)揮防洪、發(fā)電等功能。

1 工程概況

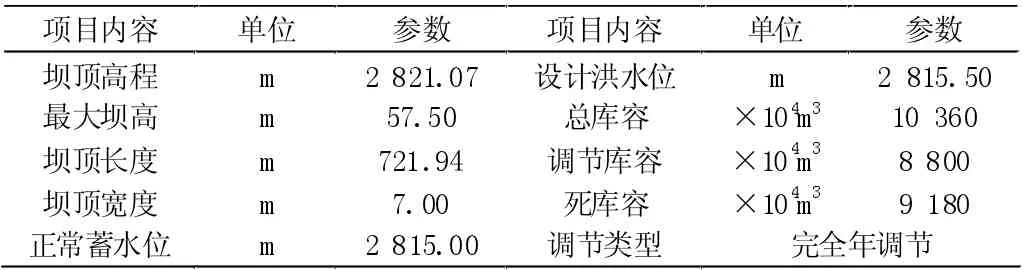

某水庫電站工程控制流域面積344.7 km2,正常蓄水位2 815.00 m。該工程兼有防洪和發(fā)電功能,其中發(fā)電機(jī)有2 臺(tái),單機(jī)容量150 MW,總裝機(jī)容量300 MW[1]。該水庫電站采用的是“混凝土防滲墻+復(fù)合土工膜”結(jié)合防滲堆石壩,壩頂高程2 821.07 m。經(jīng)地質(zhì)勘察,工程所在地區(qū)為高山峽谷區(qū),坡度27°,變質(zhì)砂巖分布面積廣,局部有弱風(fēng)化現(xiàn)象,整體施工條件良好。工程基本參數(shù)見表1。

表1 水庫電站工程基本參數(shù)

2 壩基防滲墻施工方案設(shè)計(jì)

2.1 主要設(shè)備的選型

本次壩基防滲墻施工中,使用到的主要設(shè)備有CBC25 型液壓銑(1 臺(tái))、HSB843 型機(jī)械抓斗(2 臺(tái))、ZZ-8 型沖擊鉆機(jī)(40 臺(tái))、CZF-50 型沖擊反循環(huán)鉆機(jī)(20 臺(tái))、PC200 型挖掘機(jī)(1 臺(tái)),以及裝載機(jī)、起重機(jī)等若干。根據(jù)施工方案,于正式施工前1 天安排所有設(shè)備進(jìn)場(chǎng),現(xiàn)場(chǎng)施工管理人員清點(diǎn)設(shè)備、核對(duì)型號(hào),并檢查設(shè)備運(yùn)行工況,確保能夠正常投入使用。

2.2 造孔工藝設(shè)計(jì)

成槽施工是壩基防滲墻施工中的首要步驟,常用的成槽技術(shù)有鉆抓法、鉆銑法等幾種。結(jié)合各成槽技術(shù)的特點(diǎn)、適用條件,以及現(xiàn)場(chǎng)地質(zhì)勘測(cè)結(jié)果,本次工程中選擇鉆抓法進(jìn)行成槽施工。具體方法如下:使用CZF-50 型沖擊反循環(huán)鉆機(jī)在標(biāo)記的孔位點(diǎn)上進(jìn)行鉆孔施工,從地表開始鉆進(jìn),直到基巖[2]。達(dá)到既定的鉆孔深度后,反旋鉆頭退出,并檢查成孔效果。如果遇到孔斜率太大、孔壁開裂嚴(yán)重的,一律視為廢孔。經(jīng)檢查成孔效果良好的,再清理鉆孔內(nèi)的殘?jiān)瑸橄乱徊竭M(jìn)行泥漿護(hù)壁施工和鋼筋籠安裝提供良好的條件。

3 壩基防滲墻施工流程與技術(shù)要點(diǎn)

3.1 防滲墻造孔施工

由于本次工程中壩基防滲墻較長,為保證防滲墻的施工質(zhì)量決定采用分段作業(yè)模式,將整個(gè)槽段分成兩期,其中I 期槽孔長度設(shè)計(jì)為5.1 m,II 期槽孔長度設(shè)計(jì)為5.5 m,每個(gè)槽段內(nèi)各有3 個(gè)主孔、2 個(gè)副孔。

3.1.2 制作護(hù)壁泥漿

為避免防滲墻施工過程中出現(xiàn)孔壁坍縮的情況,以及鉆孔中發(fā)生鉆頭過熱的情況,在壩基防滲墻施工中還必須使用護(hù)壁泥漿。泥漿采用現(xiàn)用現(xiàn)配的制作方式,主要成分有粘類羧甲基纖維素鈉(CMC)、碳酸鈉等,各物料的配合比見表2。

表2 護(hù)壁泥漿配合比(Kg)

按照表2 配合比現(xiàn)場(chǎng)制作護(hù)壁泥漿,要求各物料的添加量誤差控制在±2%以內(nèi)。將所有物料按照配合比加入到攪拌機(jī)的料倉后,使用攪拌機(jī)充分?jǐn)嚢?~5 min。護(hù)壁泥漿制作完畢后,現(xiàn)場(chǎng)檢查漿液質(zhì)量,要求濃度>4.5%、密度≤1.2 g/cm3,10 min 靜切力在2.0~10.0 N/m2之間[3]。經(jīng)檢驗(yàn)符合要求后,將泥漿暫存于泥漿池備用。泥漿池應(yīng)準(zhǔn)備好遮雨棚布,在施工期間如果遇到降雨要及時(shí)遮蓋,避免護(hù)壁泥漿被污染。

3.1.3 泥漿的回收利用

基于綠色施工理念,壩基防滲墻施工中所用的護(hù)壁泥漿應(yīng)做到循環(huán)利用。例如,清洗槽孔時(shí)抽出的漿渣,可通過排水溝收集到集漿池中,自然沉淀一段時(shí)間后抽取上層比較干凈的漿液可重新使用。對(duì)于二次或多次重復(fù)使用的泥漿,要求每次使用前都要進(jìn)行質(zhì)量檢查,例如含沙量不得超過5%、密度不得超過1.3 g/cm3,只有經(jīng)檢查各項(xiàng)指標(biāo)均符合要求后方可循環(huán)利用,否則一律視為廢漿。對(duì)于廢漿,應(yīng)集中導(dǎo)入施工現(xiàn)場(chǎng)的廢漿坑,等到施工結(jié)束后按照環(huán)保要求對(duì)所有廢漿、廢渣進(jìn)行集中處理。

3.2 造孔控制與成孔驗(yàn)收

在鉆孔過程中,為保證成孔效果良好,必須要加強(qiáng)施工技術(shù)控制。該壩基防滲墻的厚度為1.2 m,要求孔位偏差必須控制在20 mm 以內(nèi),孔斜率不得超過0.3%。成孔作業(yè)中,要及時(shí)灌注護(hù)壁泥漿,起到潤滑、冷卻鉆頭的效果。同時(shí)現(xiàn)場(chǎng)施工人員還要觀察返出泥漿的情況,如果返漿量突然增多或減少,則需要暫停鉆進(jìn),檢查問題并處理之后再繼續(xù)施工。鉆孔過程中還應(yīng)定期測(cè)量孔斜率,當(dāng)孔斜率接近允許限度后,及時(shí)采取糾偏措施。注意鉆孔深度,避免出現(xiàn)超挖或欠挖的情況。鉆孔結(jié)束后,進(jìn)行成孔質(zhì)量檢查,保證深度、孔斜率符合設(shè)計(jì)要求,孔壁無開裂,相鄰兩個(gè)鉆孔之間的深度差不超過50 cm[4]。

北運(yùn)河流域全境共劃分為346條小流域,其中山區(qū)37條,平原286條,山區(qū)—平原21條。按照北京市水土保持類型區(qū)劃分,北運(yùn)河流域地跨北京市全部4個(gè)類型區(qū),其中城市徑流控制區(qū) 2 434km2,含224個(gè)小流域;地下水源涵養(yǎng)區(qū)757km2,含72個(gè)小流域;地表水源涵養(yǎng)區(qū)735km2,含34個(gè)小流域;土壤侵蝕控制區(qū)320km2,含 16 個(gè)小流域(見圖1)。

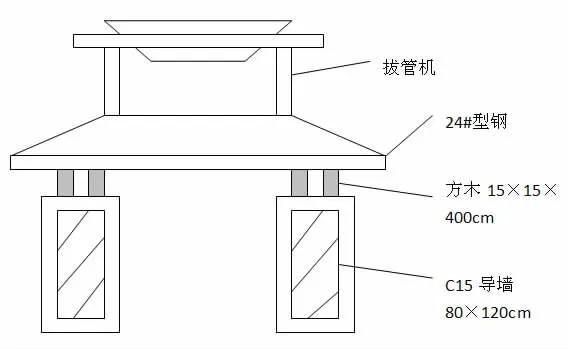

3.3 接頭管下設(shè)與起拔

本次防滲墻施工中創(chuàng)新性的采用了“接頭管法”,該技術(shù)具有孔壁光滑、不留死角、效率較高、節(jié)約材料等特點(diǎn),在防滲墻施工中有著良好的應(yīng)用表現(xiàn)。在接頭管施工中,核心裝置是一臺(tái)YBJ0-1200 型液壓拔管機(jī),其結(jié)構(gòu)組成見圖1。

圖1 拔管機(jī)結(jié)構(gòu)組成示意圖

3.3.1 接頭管的下設(shè)

下放接頭管之前,現(xiàn)場(chǎng)施工人員要提前檢查底部閥門是否可以正常打開,并觀察有無淤泥。如果有雜質(zhì)需要清理,如果不能正常打開要及時(shí)更換。經(jīng)檢查確定不存在問題后,利用推土機(jī)與人工配合的方式,進(jìn)行場(chǎng)地平整,提供有利于放置接頭管的條件。按照施工方案部署。使施工所需的拔管機(jī)、吊車等進(jìn)場(chǎng)、就位,利用吊車綁定接頭管后吊起,移動(dòng)到鉆孔的上方,然后緩慢下放接頭管,到達(dá)鉆孔底部后進(jìn)行鎖定,并檢查固定效果。首節(jié)接頭管固定良好后,再進(jìn)行次節(jié)接頭管的吊裝,操作方式同上。利用定位銷將上下兩節(jié)接頭管兩節(jié)起來,重復(fù)上述步驟直到末節(jié)接頭管也安裝就位,這個(gè)流程見圖2。

圖2 接頭管安設(shè)流程圖

3.3.2 接頭管的起拔

使用接頭管法進(jìn)行防滲墻的接頭處理,可以顯著提高防滲墻整體的防滲性能,尤其是避免了接頭處、拐角處出現(xiàn)裂縫進(jìn)而滲漏的情況。完成防滲墻的接頭施工后,拔出接頭管。為保證防滲墻的接頭施工質(zhì)量,必須要科學(xué)確定最佳起拔時(shí)間。如果起拔過早,則混凝土強(qiáng)度達(dá)不到要求,可能會(huì)發(fā)生接頭孔縮孔的情況;相反,如果起拔過晚,則混凝土與接頭管之間的粘結(jié)力、摩擦力太大,甚至?xí)霈F(xiàn)無法拔出的情況。因此,現(xiàn)場(chǎng)施工人員要根據(jù)混凝土的初凝、終凝時(shí)間,靈活確定拔管時(shí)機(jī)。另外要注意,在起拔過程中要安排專人觀察接頭管是否有偏斜的情況,如果有偏斜現(xiàn)象要暫停拔管,并采取糾偏措施,保證接頭管完全拔出以后,防滲墻接頭垂直或順直。接頭管拔出以后,還要立即采取保護(hù)措施,避免防滲墻接頭在后續(xù)的施工中遭受碰撞和損傷。

3.4 制作與安裝鋼筋籠

3.4.1 鋼筋籠的加工制作

本次工程中所用鋼筋籠為現(xiàn)場(chǎng)加工。根據(jù)槽孔的深度確定鋼筋籠的長度,要求首節(jié)鋼筋籠的長度在10~15 m 之間,并且鋼筋籠底部焊接掛鉤,方便固定。鋼筋籠設(shè)有雙層主筋,并且主筋上均包覆保護(hù)層,其中外側(cè)主筋保護(hù)層厚度為80 mm,內(nèi)側(cè)主筋保護(hù)層厚度為60 mm。鋼筋連接點(diǎn)均采用焊接方式固定,對(duì)加工誤差有嚴(yán)格要求,主筋間距最大誤差≤±10 mm,鋼筋籠長度誤差≤±30 mm,鋼筋籠彎曲度≤0.8%[5]。

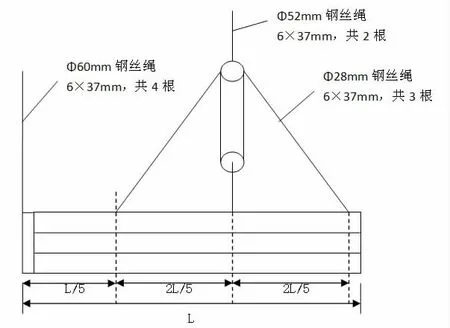

3.4.2 鋼筋籠的吊裝

對(duì)于制作完畢的鋼筋籠進(jìn)行質(zhì)量檢查,經(jīng)確認(rèn)符合施工要求后,開始鋼筋籠的吊裝和下放。考慮到本工程中所用鋼筋籠的數(shù)量較多、重量較大,為提升施工效率使用吊車進(jìn)行吊裝作業(yè)。現(xiàn)場(chǎng)布置一臺(tái)30 t 汽車起重機(jī)作為主吊;另外在一側(cè)安排一臺(tái)25 t 汽車起重機(jī)作為副吊,吊點(diǎn)布置見圖3。

圖3 鋼筋籠起吊示意圖

吊裝鋼筋籠時(shí)應(yīng)遵循“先慢速,后勻速”的原則,避免提升速度太快導(dǎo)致鋼筋籠大幅度晃動(dòng)。將鋼筋籠平移到槽段上方后,在地面工作人員的配合下完成對(duì)齊,保證鋼筋籠與槽段的中心軸線重合,然后緩慢放下。注意避免鋼筋籠與槽孔內(nèi)壁發(fā)生碰撞或劃擦。首節(jié)鋼筋籠放置到槽孔底部后,利用槽孔底部的掛鉤固定鋼筋籠,然后重復(fù)上述操作繼續(xù)完成第二節(jié)鋼筋籠的吊裝。上下兩節(jié)鋼筋籠采用焊接方式固定,直到所有鋼筋籠均放置完畢。

3.5 混凝土的澆筑

本次工程中澆筑壩基防滲墻所用混凝土的強(qiáng)度等級(jí)為C25 級(jí),各物料的要求如下:

水泥使用標(biāo)號(hào)為P.042.5 普通硅酸鹽水泥;

石的粒徑在10~40 mm 之間,含泥量≤1.5%;

砂的粒徑在0.5~3.0 mm 之間,含泥量≤1.0%,細(xì)度模數(shù)2.5~2.8;

水使用凈化后的水庫水;

外加劑主要有2 種,分別是高效減水劑和引氣劑。

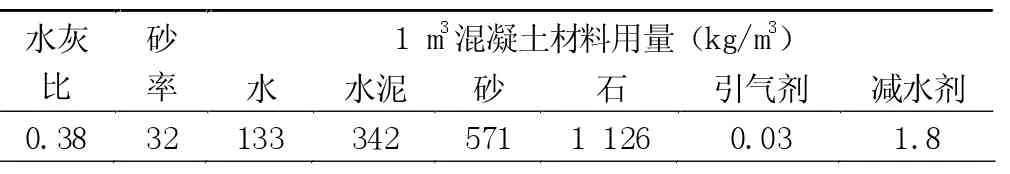

物料配合比見表3。

表3 防滲墻C25 混凝土的配合比

考慮到水庫電站現(xiàn)場(chǎng)施工空間有限,因此壩基防滲墻施工所用混凝土由就近的拌合站制備完成后,由砼車運(yùn)輸至現(xiàn)場(chǎng)。砼車將混凝土運(yùn)送到現(xiàn)場(chǎng)后,首先檢查溫度,并判斷有無離析情況,經(jīng)檢查確定符合施工要求后,將混凝土倒入儲(chǔ)料罐中,再通過儲(chǔ)料罐的溜槽或?qū)Ч茏⑷氲絺}內(nèi)。現(xiàn)場(chǎng)澆筑混凝土要求必須連續(xù)進(jìn)行,直到混凝土上液面與墻頂距離不足80 mm時(shí)停止[6]。澆筑作業(yè)時(shí)應(yīng)保證槽內(nèi)各處混凝土面的高度一致,最大高差不得超過5 cm。每10 min 測(cè)量一次,如果發(fā)現(xiàn)混凝土面高差>5 cm,需要暫停澆筑,等到高差回落后再繼續(xù)澆筑。所有槽孔混凝土均澆筑完畢后,開始不低于28 d 的養(yǎng)護(hù)。

4 結(jié)論

壩基滲漏是許多水庫電站常見的問題,如果處理不及時(shí),滲漏問題將會(huì)愈發(fā)嚴(yán)重,進(jìn)而對(duì)整個(gè)水庫大壩的穩(wěn)定性和可靠性構(gòu)成威脅。壩基防滲墻施工可以顯著提高水庫電站的抗?jié)B能力,預(yù)防滲漏問題的發(fā)生。在實(shí)際施工中,應(yīng)提前開展地質(zhì)勘察,了解水庫電站所在地區(qū)的水文地質(zhì),在此基礎(chǔ)上確定防滲墻的施工方案,并提前做好施工機(jī)械、物料的準(zhǔn)備。在現(xiàn)場(chǎng)施工中,槽孔的開挖、鋼筋籠的安裝以及混凝土的澆筑等,是施工管理的重點(diǎn)內(nèi)容。只有加強(qiáng)施工技術(shù)控制,才能從源頭上消除質(zhì)量隱患,進(jìn)而保障水庫電站壩基防滲墻發(fā)揮良好的抗?jié)B效果,讓水庫電站得以安全運(yùn)行。