300 MW 機組鍋爐制粉系統優化改造與效果分析

劉 袖,石戰勝,馬治安,李宗慧,劉兵兵,趙 冰

(1.華電電力科學研究院有限公司,浙江杭州 310030;2.四川廣安發電有限責任公司,四川廣安 638017;3.華電國際電力股份有限公司天津開發區分公司,天津 300270)

“雙碳”背景下高排放的燃煤電站如何實現節能降碳、實現碳中和目標引起了社會科技界和企業界的廣泛探討,要實現燃煤電站的節能降碳,當務之急是要充分挖掘各設備的性能潛力。制粉作為重要輔機系統,其耗電率約占廠用電率的20%,優化其運行參數、降低系統能耗對提升鍋爐效率和節能降碳具有重要意義。

制粉系統種類多樣、設備復雜,節能降碳的關鍵部位也有所不同,中儲式制粉系統可以通過鋼球磨煤機、粗粉分離器、細粉分離器、系統漏風等方面進行優化改造[1],粗粉分離器性能影響鍋爐的燃燒效率和污染物排放,提升粗粉分離器性能可以提高制粉系統出力、煤粉均勻性指數、降低制粉單耗、降低一次風機電耗[2-4],細粉分離器通過結構優化可以進一步提升分離效率,從而提高機組運行穩定性、運行參數更加平穩、減溫水也能有所下降[5-6],制粉系統的運行參數和分離器出口過熱度對機組的節能運行同樣重要[7]。

本文通過研究某電廠機組中儲式制粉系統粗細粉分離器的設備特性,并進行了優化設計,分析透視其對制粉系統運行、機組整體效率所起到的重要作用。

1 設備概況

某電廠一期工程2×300 MW 供熱機組為中間儲倉式制粉系統,每臺爐配4 臺鋼球磨煤機。磨煤機設計煤種下最大出力41.487 t/h,最大體積流量113 960 m3/h,校核煤種下最大出力40.987 t/h,最大體積流量112 064 m3/h。每臺磨煤機配一臺串聯雙軸向粗粉分離器和一臺高效節能防爆型細粉分離器。

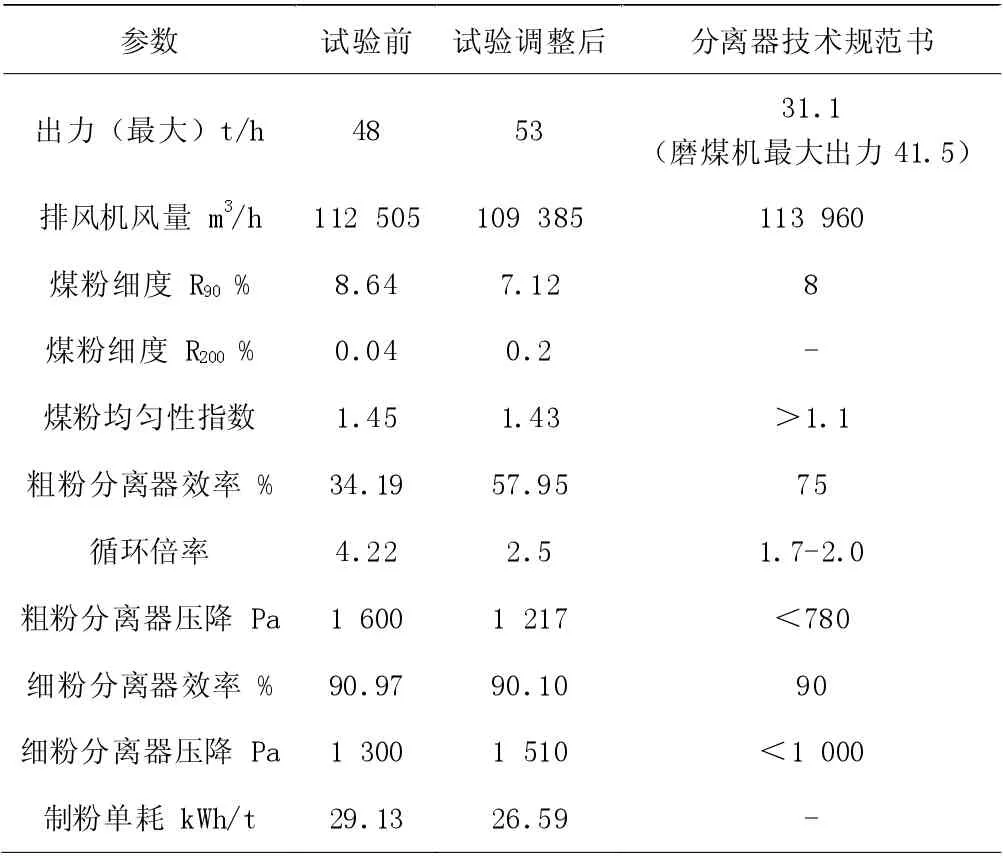

實際運行發現,鍋爐制粉系統一定程度上存在磨煤機出力偏低、磨煤機出口磨損較重、粗粉分離器循環倍率偏高等問題。粗細粉分離器試驗前、試驗調整后以及技術規范書中的性能參數對比如表1 所示。性能試驗表明,即使對制粉系統進行優化調整后,仍存在以下問題:

表1 粗細粉分離器運行參數

(1) 粗粉分離器循環倍率明顯偏高,增加制粉單耗,增大磨煤機運行壓差,限制制粉系統出力。

(2) 優化調整后粗粉分離器效率顯著低于設計值。

(3) 粗、細粉分離器壓降過大,增大排風機電耗和制粉單耗。

(4) 制粉系統管路及排粉機葉輪磨損嚴重,系統漏風率較高。

鑒于制粉系統存在的上述問題,為促進節能降耗,提高電廠運行水平,響應京津冀大氣污染治理行動計劃,對制粉系統粗、細粉分離器進行技術改造,消除系統漏風、提高粗細粉分離器效率,降低制粉單耗,是十分必要的。改造后將對降低廠用電率、減少污染物排放、提高運行可靠性和安全性產生顯著的積極效果。

2 研究分析

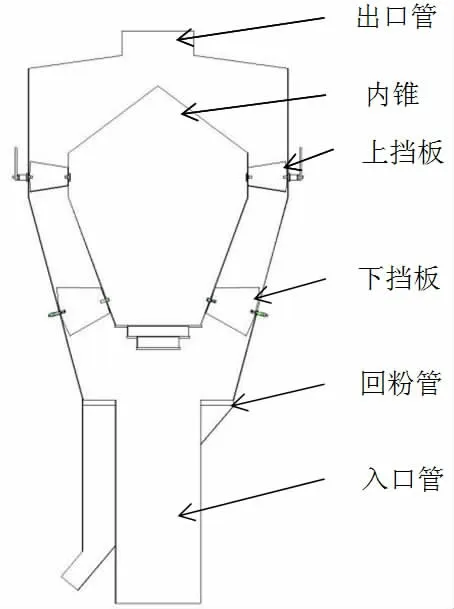

通過對該電廠制粉系統進行診斷分析,發現粗粉分離器和細粉分離器性能偏低,制約制粉系統整體性能。原粗粉分離器采用雙軸向粗粉分離器形式,如圖1所示,這種分離器性能雖有提升,但仍有:體積偏大、有效容積強度小,撞擊錐處增壓較大、造成湍流強度增大和顆粒聚集,出口顆粒堆積、揮發份大的煤粉易自燃而造成安全隱患,分離器壓降偏大造成出力不足、且壓降集中在出口處,切線速度小造成較粗的顆粒分離效率低、引起煤粉細度大。

圖1 改造前粗粉分離器結構示意圖

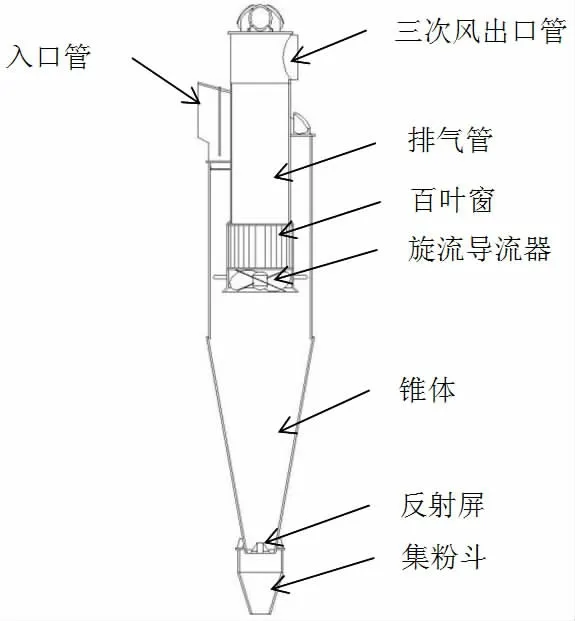

原有細粉分離器如圖2 所示,經分析發現較大渦量主要分布在集粉斗接口處、排氣管入口處以及出口附近,分離器內漩渦形成較多,主要形成分離器底部和邊壁處,造成煤粉的二次卷吸從而使分離效率下降,主要問題表現在:在圓錐段接近集粉斗處,存在兩個回流區,且其錐體底部徑向速度較大,一方面影響粉塵落入集粉斗,另一方面容易導致集粉斗內顆粒跟隨氣流上行,不利于分離;在內旋區域中存在一個貫穿的回流區,使分離空間變小;切向入口處存在較大的切向速度脈動,造成壓損較大;在排氣管入口處存在二次渦流,影響分離效率。

圖2 改造前細粉分離器結構示意圖

3 改造方案

3.1 粗粉分離器改造

本次改造對粗粉分離器的進行整體更換,對粗粉分離器尺寸進行了重新設計,優化了分離器各尺寸的比例,重新設計內錐形狀與尺寸,優化了出口外殼形狀,分離器上擋板整體調節,下擋板根據計算選擇最優角度并固定,如圖3 所示。改造后的方案消除了分離器底部的撞擊分離,從而減小設備壓降,通過優化流場,提升了設備性能,達到的有效技術效果概括如下:撞擊部分產生的增壓消失、出口頂蓋部分顆粒聚集基本消失、較大的顆粒基本從返煤管中排出而R90以下細顆粒基本從出口排出,進而形成出口顆粒細度降低和分離效率增加優點等;由于通流截面的迅速增大,氣流速度迅速變小,然后氣流在撞擊到倒置的撞擊錐后氣流分流向撞擊錐四周環隙流動;環隙氣流在遇到分離器下層擋板后速度發生明顯變化,下檔板破壞了經撞擊錐分流后環隙氣流的運動形態,氣流速度變小更有利于顆粒相的重力分離。氣流經過上層擋板后,由于擋板具有較大的傾斜角,經過擋板后的氣流產生了較大的切向速度,這對顆粒的,特別是大顆粒的分離具有明顯的作用。

圖3 粗粉分離器整體更換改造

3.2 細粉分離器改造

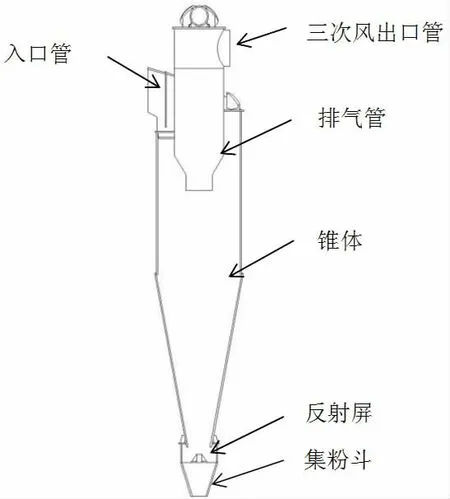

對現有細粉分離器尺寸重新設計,內部構件重新設計、優化和布置,內部結構增加了穩渦和防混裝置,取消原有百葉窗裝置,改進了中心筒,并且優化反射屏和集粉斗位置,改造后的方案消除了分離器底部和邊壁處的旋渦,從而消除了煤粉的卷吸,如圖4所示,達到的有效技術效果概括如下:有效消除了圓錐底端的回流區,在集粉斗接口處直至排氣管入口圓錐段均存在較大的切向速度,且峰值速度更接近中心,徑向分布變化更為劇烈。內旋區域的切向速度大幅增加,使其中心區域漩渦運動具有更大的離心力,這種結構設計更有利于分離;消除了內旋區域中的貫穿回流區,增加了分離空間;在排氣管入口處形成兩個較大的回流區,且切向速度較大,有助于顆粒的二次分離;消除了出口處較大的切向速度脈動。

圖4 改造后細粉分離器結構示意圖

4 改造效果

改造前后對2A、2D 制粉系統進行了性能試驗,具體數據如表2 所示,投運以來,該制粉系統運行穩定、擋板整體調節靈活,現場操作方便。通過對粗細粉分離器優化改造,細粉分離器效率由87.96%提高至97.29%,壓降由3 720 Pa 降低至1 766 Pa,乏氣粉濃度由41.97 g/m3降至9.83 g/m3,粗粉分離器效率有所提升,循環倍率有所升高,均勻性指數由1.05 提高至1.26,制粉系統出力平均提升16%,制粉單耗平均降低3.68 kWh/t,節能減排效果顯著,經濟效益可觀,煤粉均勻性指數提高20%,有助于鍋爐燃燒,在鍋爐入爐煤相近、鍋爐主汽流量相近的情況下,爐渣、飛灰含碳量均有所降低,鍋爐效率提高約0.6%,年節省燃煤3 000 余噸,減少了污染物排放,制粉系統壓降降低,一次風機電流也有所降低。內錐磨損顯著降低,分離器內部沒有發生積粉和雜物堵塞;乏氣粉濃度不到原來一半,排粉機葉輪磨損大幅減輕,制粉系統和鍋爐的安全可靠性全面提高。

表2 改造前后數據對比

5 結論

由于我國能源緊缺、節能減排、環境保護和身體健康等問題的日益突出,尤其是我國日益嚴重的空氣霧霾污染問題,國家對污染排放控制提出了更為嚴格的要求和排放標準。采用先進制粉系統優化技術,大幅提高了煤粉分離器效率,穩定了鍋爐的燃燒,減少了燃燒損失,降低了發電煤耗,提高鍋爐效率,節能減排效果顯著。投運以來制粉系統的總體性能指標顯著提升,分離器沒有發生積粉和雜物堵塞,從根本上消除分離器內部積粉隱患,全面提高了制粉系統和鍋爐的安全可靠性。