百萬超超臨界火電機(jī)組汽輪發(fā)電機(jī)振動(dòng)優(yōu)化及處理

國能龍?jiān)措娏夹g(shù)工程有限責(zé)任公司 王 鵬

某超超臨界1000MW 火電機(jī)組汽輪機(jī)為N1000-28/600/620型一次中間再熱,單軸、四缸、四排汽,九級(jí)非調(diào)整抽汽回?zé)幔瑤в?40mm 末級(jí)動(dòng)葉片的間接空冷凝汽式汽輪機(jī),發(fā)電機(jī)為QFSN2-1000-2型三相兩極同步發(fā)電機(jī),采用靜態(tài)勵(lì)磁,冷卻方式為水—?dú)洹獨(dú)洹?/p>

1 機(jī)組軸系及振動(dòng)情況

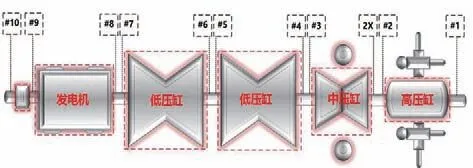

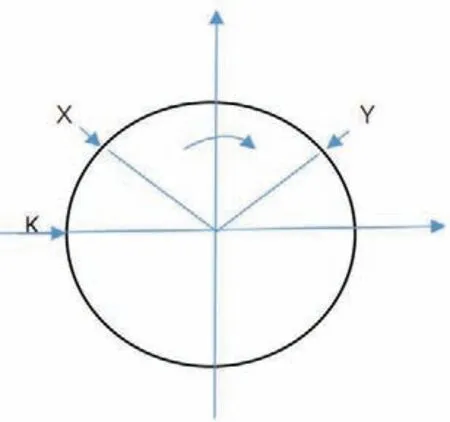

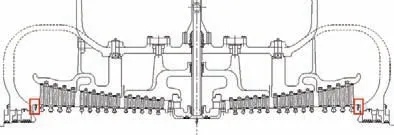

該機(jī)組采用模塊化設(shè)計(jì),汽輪機(jī)包括1個(gè)15級(jí)反向單流高壓模塊、1個(gè)2×15級(jí)的雙分流中壓模塊、兩個(gè)2×5級(jí)的雙分流低壓模塊。整個(gè)汽輪發(fā)電機(jī)組的5根轉(zhuǎn)子配有10個(gè)支撐軸承,其中#2軸承為四瓣可傾瓦支持-推力聯(lián)合軸承,#1和#3軸承為四瓣可傾瓦結(jié)構(gòu),#4、#5、#6及#7軸承為三瓣可傾瓦結(jié)構(gòu),高、低壓轉(zhuǎn)子及發(fā)電機(jī)轉(zhuǎn)子為雙軸承支撐,中壓轉(zhuǎn)子為單軸承支撐,汽輪機(jī)軸承分別置于5個(gè)軸承箱內(nèi),發(fā)電機(jī)橢圓軸瓦置于汽、勵(lì)側(cè)端蓋內(nèi),汽輪機(jī)的低壓軸承為適應(yīng)空冷機(jī)組背壓變化大的特性均采用落地式布置,以減小由于溫度變化而引起的軸承標(biāo)高變化,汽輪發(fā)電機(jī)中心距17m 運(yùn)行層高度為1070mm,其軸系布置如圖1所示,傳感器布置如圖2所示,X/Y為軸振測(cè)點(diǎn),K為鍵相測(cè)點(diǎn)。

圖1 汽輪發(fā)電機(jī)軸系布置圖

圖2 傳感器布置圖

該機(jī)組定速3000rpm 及帶負(fù)荷時(shí)中壓轉(zhuǎn)子的#2和#3軸承軸振動(dòng)值偏大,振幅隨負(fù)荷變化有一定波動(dòng),2X 軸振動(dòng)值最大達(dá)到123μm,2Y 軸振動(dòng)值最大達(dá)到119μm,3X 軸振動(dòng)值最大為92μm,3Y 軸振動(dòng)值最大為87μm,各軸承軸振動(dòng)報(bào)警值為125μm,跳機(jī)值為254μm。發(fā)電機(jī)轉(zhuǎn)子#8和#9軸承振動(dòng)值在定速3000rpm 與帶負(fù)荷運(yùn)行時(shí),振動(dòng)值變化較大,在定速3000rpm 時(shí),8X 和9X 軸承軸振動(dòng)通頻值分別為37μm 和26μm,850MW 負(fù)荷時(shí),振動(dòng)值分別達(dá)到104μm 和80μm。

2 汽輪發(fā)電機(jī)軸系振動(dòng)原因分析

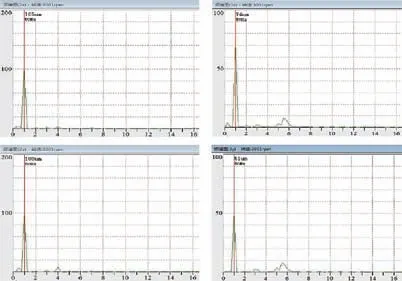

根據(jù)該機(jī)組沖轉(zhuǎn)定速及各負(fù)荷工況所采集的歷史振動(dòng)數(shù)據(jù),對(duì)經(jīng)篩選后的該機(jī)組#2和#3軸承振動(dòng)頻譜數(shù)據(jù)進(jìn)行分析,頻譜參數(shù)特征表明轉(zhuǎn)子存在一定的質(zhì)量不平衡,各負(fù)荷工況#1、#2、#3軸瓦軸振動(dòng)頻譜數(shù)據(jù)見表1。

表1 機(jī)組各負(fù)荷工況1/2/3瓦軸振動(dòng)頻譜參數(shù)

該機(jī)組從沖轉(zhuǎn)定速到升1000MW 負(fù)荷過程中中壓轉(zhuǎn)子相關(guān)振動(dòng)參數(shù)穩(wěn)定,振動(dòng)值的一倍頻分量占通頻量的90%以上,相位穩(wěn)定,高階分量較少。由2X、2Y、3X、3Y 頻譜數(shù)據(jù)可知,#2、#3軸承軸振頻譜以基頻為主,中壓轉(zhuǎn)子的不平衡分量偏大是造成#2、#3軸承軸振動(dòng)超標(biāo)的主要原因[1],其850MW 負(fù)荷時(shí)#2、#3軸承軸振頻譜圖如圖3所示。

圖3 850MW 負(fù)荷#2、#3軸承軸振頻譜圖

發(fā)電機(jī)轉(zhuǎn)子#8和#9軸承某一時(shí)間段的軸振動(dòng)趨勢(shì)圖如圖4所示,ch1波形軌跡為8X 峰峰值,ch2波形軌跡為8X 一倍頻分量,ch3波形軌跡為9X 峰峰值,ch4波形軌跡為9X 一倍頻分量,橫坐標(biāo)為時(shí)間,縱坐標(biāo)為振動(dòng)值(um)。

圖4 #8、#9軸承軸振動(dòng)趨勢(shì)圖

對(duì)機(jī)組定速及各負(fù)荷工況歷史振動(dòng)數(shù)據(jù)的采集、整理,經(jīng)計(jì)算分析可知#8、#9軸承軸振動(dòng)主要分量是一倍頻,相位相對(duì)穩(wěn)定,其他倍頻分量占比小,#8、#9軸承軸振動(dòng)頻譜參數(shù)見表2。

表2 機(jī)組各負(fù)荷工況8/9瓦軸振動(dòng)頻譜參數(shù)

3 汽輪發(fā)電機(jī)軸系振動(dòng)優(yōu)化及處理

通過對(duì)歷史運(yùn)行數(shù)據(jù)的調(diào)取、計(jì)算與分析,結(jié)合汽輪發(fā)電機(jī)本體技術(shù)資料、軸承頂隙及軸承瓦枕緊力等安裝數(shù)據(jù),初步判定可通過對(duì)中壓轉(zhuǎn)子實(shí)施現(xiàn)場(chǎng)動(dòng)平衡技術(shù)[2-3],進(jìn)而減小激振力,達(dá)到降低#2、#3軸承軸振動(dòng)幅值的效果,軸承頂隙及軸承瓦枕緊力原始安裝記錄見表3。根據(jù)表1所列機(jī)組軸系振動(dòng)頻譜參數(shù)進(jìn)行核算,中壓轉(zhuǎn)子現(xiàn)場(chǎng)動(dòng)平衡加重位置首選中壓轉(zhuǎn)子兩側(cè)跨內(nèi)現(xiàn)場(chǎng)的平衡面,中壓轉(zhuǎn)子兩側(cè)跨內(nèi)各設(shè)計(jì)有現(xiàn)場(chǎng)動(dòng)平衡使用的30-M24規(guī)格平衡螺孔,在跨內(nèi)加平衡塊對(duì)相鄰軸承處振動(dòng)影響小,加裝位置如圖5所示。為進(jìn)一步改善#8和#9軸承軸振動(dòng)水平,減小一半頻分量,對(duì)機(jī)組帶負(fù)荷及升、降速過臨界時(shí)的歷史振動(dòng)數(shù)據(jù)進(jìn)行采集并進(jìn)行動(dòng)平衡計(jì)算、分析,考慮對(duì)發(fā)電機(jī)轉(zhuǎn)子實(shí)施精細(xì)動(dòng)平衡調(diào)整方案,進(jìn)一步優(yōu)化#8、#9軸承的振動(dòng)幅值。

表3 軸承頂隙及軸承瓦枕緊力

圖5 中壓轉(zhuǎn)子平衡塊加裝

具體處理方案為高壓缸、中壓缸各部位缸內(nèi)溫度降至150℃以下,機(jī)組停盤車,根據(jù)設(shè)備廠家圖紙位置拆除中壓缸上部平衡孔處保溫層,用螺栓松動(dòng)劑、煤油浸泡中壓外缸平衡孔絲堵并拆除。以鍵相探頭傳感器實(shí)際鍵相槽旋轉(zhuǎn)至水平位置作為零點(diǎn),在中壓轉(zhuǎn)子加平衡塊6塊共750g,即以前軸承箱鍵相槽為零點(diǎn)逆時(shí)針轉(zhuǎn)40°在中壓轉(zhuǎn)子#2軸承側(cè)加三塊總重375g,逆時(shí)針轉(zhuǎn)220°在中壓轉(zhuǎn)子#3軸承側(cè)加重三塊總重375g。為進(jìn)一步優(yōu)化發(fā)電機(jī)轉(zhuǎn)子兩端軸承處軸振動(dòng)幅值,在#9軸承風(fēng)扇槽槽內(nèi)以從前軸承箱鍵相槽引至發(fā)電機(jī)側(cè)的零點(diǎn)逆轉(zhuǎn)向130°加重150g,加裝位置如圖6所示,低發(fā)對(duì)輪電端逆轉(zhuǎn)向150°加重360g,加裝位置如圖7所示。

圖6 #9軸承風(fēng)扇槽槽內(nèi)逆轉(zhuǎn)向130°加重150g

圖7 低發(fā)對(duì)輪電端逆轉(zhuǎn)向150°加重360g

4 汽輪發(fā)電機(jī)精細(xì)動(dòng)平衡實(shí)施效果

該機(jī)組動(dòng)平衡方案實(shí)施后啟機(jī)定速3000rpm時(shí),#2、#3、#8、#9各軸承處軸振動(dòng)參數(shù)較動(dòng)平衡實(shí)施前有大幅度的降低,過臨界轉(zhuǎn)速時(shí)各參數(shù)波動(dòng)較小且數(shù)據(jù)穩(wěn)定,機(jī)組運(yùn)行關(guān)鍵監(jiān)控參數(shù)及軸系振動(dòng)情況數(shù)據(jù)見表4,可見機(jī)組各軸承軸振動(dòng)值均達(dá)到≤76um 的優(yōu)良標(biāo)準(zhǔn)。

表4 機(jī)組額定轉(zhuǎn)速時(shí)關(guān)鍵參數(shù)及軸系振動(dòng)情況

該機(jī)組并網(wǎng)帶負(fù)荷后各參數(shù)均有一定波動(dòng)變化,但振動(dòng)參數(shù)均處于優(yōu)良標(biāo)準(zhǔn)范圍,其1000MW 負(fù)荷時(shí)后臺(tái)部分振動(dòng)監(jiān)測(cè)數(shù)據(jù)見表5,后續(xù)可繼續(xù)通過精細(xì)動(dòng)平衡進(jìn)一步降低各軸瓦軸振動(dòng)幅值,實(shí)踐表明本次汽輪發(fā)電機(jī)振動(dòng)優(yōu)化及處理高效完成,精細(xì)化動(dòng)平衡方案實(shí)施效果顯著。

表5 1000MW 負(fù)荷時(shí)部分振動(dòng)監(jiān)測(cè)數(shù)據(jù)

5 總結(jié)及建議

一是動(dòng)平衡方案計(jì)算所需的歷史數(shù)據(jù)應(yīng)進(jìn)行篩選及修正處理,TSI 與TDM 相關(guān)歷史振動(dòng)數(shù)據(jù)存在一定偏差,計(jì)算時(shí)對(duì)比分析后結(jié)合相位情況對(duì)數(shù)據(jù)進(jìn)行必要的修正,采集的歷史振動(dòng)數(shù)據(jù)應(yīng)包含機(jī)組沖轉(zhuǎn)定速、各負(fù)荷運(yùn)行工況及啟停機(jī)過程各個(gè)階段,動(dòng)平衡方案的制定應(yīng)綜合考慮平衡塊加裝對(duì)整個(gè)軸系的影響。

二是導(dǎo)致汽輪發(fā)電機(jī)振動(dòng)的原因較多,相關(guān)因素相互影響且關(guān)聯(lián)性強(qiáng),振動(dòng)原因分析時(shí)需結(jié)合設(shè)備隨機(jī)技術(shù)文件,以及原始安裝記錄對(duì)所采集的歷史振動(dòng)數(shù)據(jù)進(jìn)行綜合分析,該機(jī)組汽輪發(fā)電機(jī)軸系振動(dòng)偏大的主要原因?yàn)椋袎恨D(zhuǎn)子不平衡分量偏大及發(fā)電機(jī)轉(zhuǎn)子的熱不平衡分量偏大導(dǎo)致,各軸承軸振較大處均以一倍頻分量為主,高階分量少,相位穩(wěn)定,通過現(xiàn)場(chǎng)動(dòng)平衡技術(shù)進(jìn)行振動(dòng)優(yōu)化及處理效果良好且調(diào)整工作量較小,為后續(xù)同類型機(jī)組整個(gè)軸系的動(dòng)平衡方案的實(shí)施提供實(shí)踐依據(jù)。