蒙特卡洛方法在緊湊式水泥固化裝置屏蔽設計中的應用

曾宇峰,滕柯延,楊洪生,張克新,宋薈竹,彭 浩

(1.中核四川環保工程有限責任公司,廣元 628000;2.生態環境部核與輻射安全中心,北京 100082)

緊湊式水泥固化裝置相較于傳統的水泥固化生產線,在處理少量、零星放射性廢液上具有裝置靈活、經濟等優勢[1]。為兼顧該裝置輕便靈活和運行輻射安全的要求,需精確了解相應的輻射分布情況,精準推算屏蔽配置需求,從而促進優化輻射防護設計。

該裝置運行時,輻射源處于一個動態變化的過程,非點源的輻射防護屏蔽計算公式都包含著特殊函數,需要查找特殊函數表或曲線,并加上反復試算才能確定,計算比較煩瑣[2,3];且該裝置集成于一個標準集裝箱內,需要較為精確的計算,才能在有限的空間和重量范圍內使輻射水平盡量降低。

蒙特卡羅方法是目前廣泛使用的屏蔽計算方法,輻射屏蔽問題也是蒙特卡羅方法最早廣泛應用的領域之一[4]。MCNP程序是一個通用幾何、時間關聯、中子-光子-電子聯合輸運的蒙特卡羅輸運程序[5],是由美國洛斯阿拉莫斯國家實驗室開發的。目前已有研究驗證了蒙特卡羅方法用于輻射防護的模擬計算的可行性及準確性,并利用MCNP軟件計算分析屏蔽體的尺寸及結構對輻射屏蔽的影響,但國內尚無針對緊湊式水泥固化裝置運行時輻射分布及屏蔽設計的研究。

因此,本文應用蒙特卡羅(MCNP5)程序為緊湊式水泥固化裝置建立了屏蔽計算模型,并對不同工況下人員工作區域的光子注量率、γ劑量率等做了詳細計算,確定了工藝運行時,人員所受γ照射劑量率最大的工況。以此為基礎,參照××廠對個人劑量限值的要求,計算了不同厚度屏蔽體對輻射的屏蔽效果。

1 緊湊式水泥固化裝置

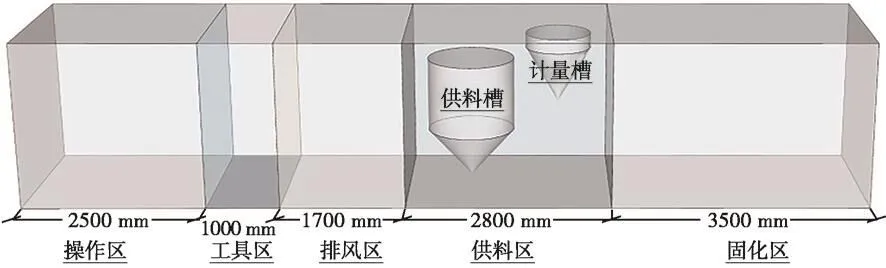

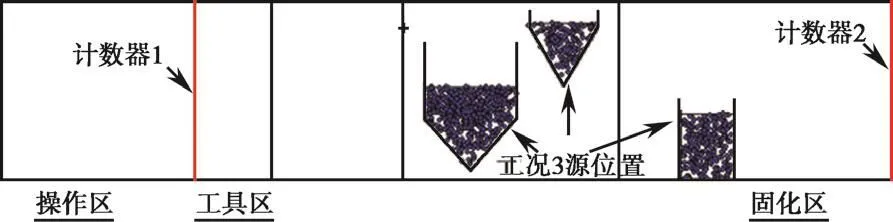

緊湊式水泥固化裝置示意圖如圖1所示,該裝置主要分為5個區域:(1)固化區,用于固化桶的進出、料液加注及混合攪拌等,工作人員會在固化區固化桶出桶位處進行固化桶轉運;(2)供料區,用于料液接收、調配、輸送等工藝,主要設備包括盛裝放射性廢液的供料槽及精確計量廢液的計量槽;(3)排風區,用于壓空運行、排風運行及尾氣處理等工藝;(4)工具區,用于檢修及過渡通道等;(5)操作區,為固化生產的操作控制室,是工作人員遠程操作的地點。

圖1 緊湊式水泥固化裝置Figure 1 Schematic diagram of compact cement curing device

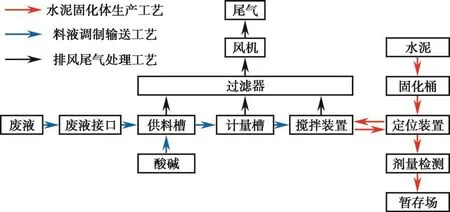

緊湊式水泥固化裝置工藝流程如圖2所示。水泥預裝入固化桶,經定位輸送至攪拌裝置;待固化廢液通過管道輸送至供料槽,經調制和計量后,通過攪拌裝置的料液快速接口注入預裝水泥的固化桶中;攪拌裝置對固化桶中的水泥和料液進行混合攪拌,攪拌好的固化體經劑量檢測后轉運至暫存場地進行養護。該工藝系統每批次可處理1.2 m3放射性廢液,生產400 L水泥固化體5桶。

圖2 緊湊式水泥固化裝置工藝流程Figure 2 Process flow of compact cement curing device

2 建立模型

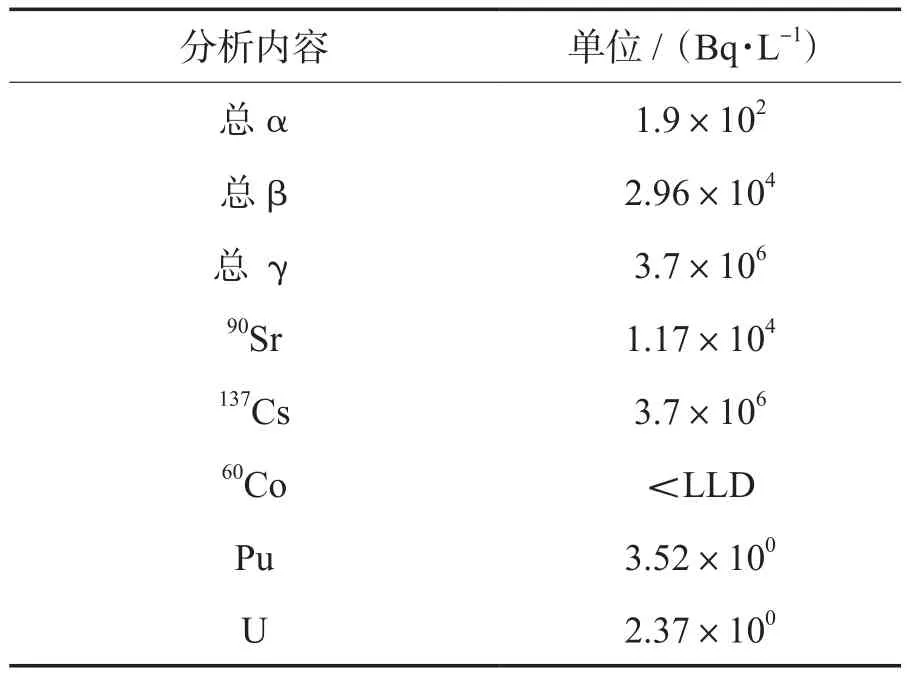

對秦山核電、海南核電以及大亞灣核電進行調研,核電站進行水泥固化廢液的放射性活度濃度均在106Bq/L以下,結合××公司低放蒸殘液的放射性水平,見表1(××罐區低放蒸殘液的放射性水平),主要放射性核素為137Cs。因此本文采用放射性活度濃度4×106Bq·L-1、密度為1.06 g·cm-3的低放廢液進行計算,137Cs作為γ發射體核素。

表1 ××罐區低放蒸殘液的放射性水平Table 1 Radioactivity level of low level evaporative residues in××tank

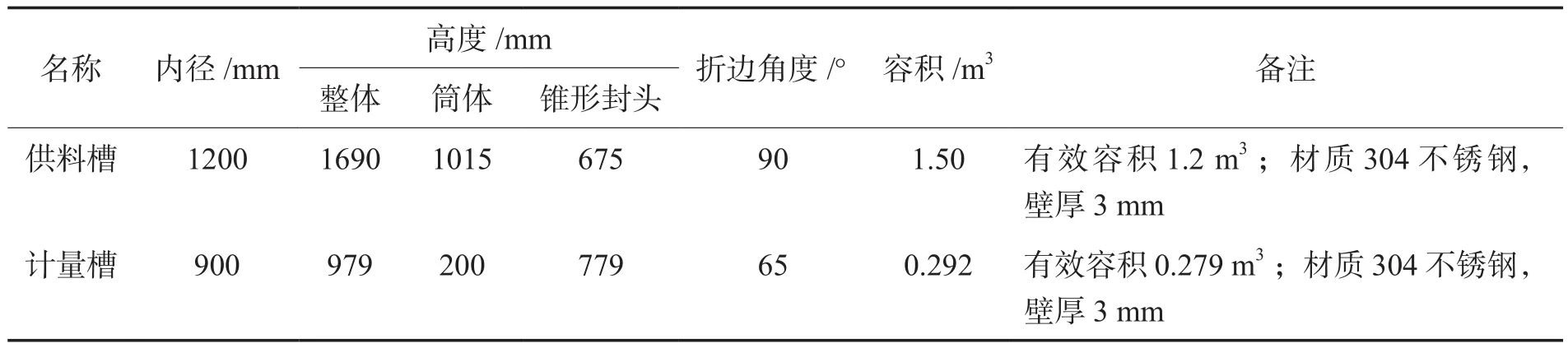

緊湊式水泥固化裝置集成于標準集裝箱內,集裝箱外形尺寸:12192 mm×2438 mm×2896 mm,材質為不銹鋼。其中對除供料區以外區域的設備做了簡化處理,按最保守情況計算。供料槽及計量槽具體信息見表2。

表2 供料槽及計量槽具體信息Table 2 Specific information of feeding and metering tank

3 計算結果及說明

3.1 光子注量率計算

工藝運行期間,工作人員一直處于操作區,偶爾位于固化區外側桶輸出工位。根據工藝設計,將接收的廢液注入供料槽(每批次接收廢液的體積為1.2 m3),料液輸送至計量槽進行計量(按最大水灰比計算結果,計量槽每批次接收來自供料槽的廢液為0.2 m3),料液經計量槽計量后,按設定好的工藝參數注入攪拌桶內進行攪拌,形成水泥固化體。因此,人員受照劑量最大的工況可能為以下3種:(1)供料槽1.2 m3廢液,計量槽 0 m3廢液;(2)供料槽 1 m3廢液,計量槽 0.2 m3廢液;(3)供料槽 0.8 m3廢液,計量槽0.2 m3廢液,水泥固化體中廢液0.2 m3。對這3種工況分別進行光子注量計算。

3.1.1 工況1:供料槽1.2 m3廢液,計量槽0 m3廢液

如圖3所示,將計數器1設置在操作區與工具區間,空間大小為10 cm×240 cm×230 cm(x,y,z)的薄正六面體,采用 mesh 卡將其分為24×23=552塊進行計數;計數器2設置在固化區出桶位置處,與計數器1設置相同,采用mesh卡將其分為24×23=552塊進行計數,nps=E8。采用F4計數卡模擬穿過每個網格的注量。

圖3 工況1下源位置及計數卡圖Figure 3 Source position and counting card diagram under working condition 1

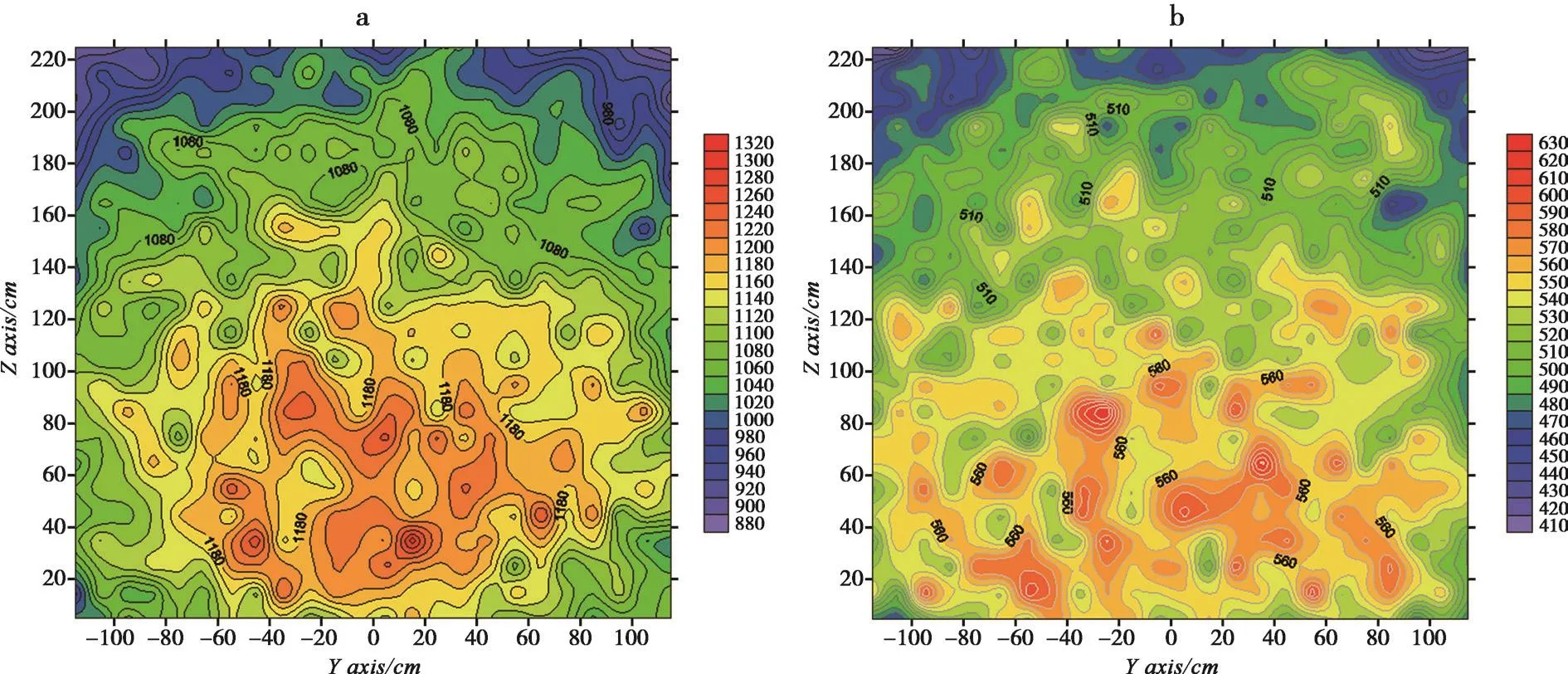

計算結果如圖4所示。工況1下,無論是在計數器1還是計數器2位置,注量的分布都集中在下半部分區域,這與工況1中的放射源主要集中在供料區的下半部分空間這一現狀相符。工況1中計數器1位置上的注量分布范圍為880~1320 cm-2,計數器2位置上的注量分布范圍為 410~630 cm-2。

圖4 工況1下注量分布圖(a:計數器1位置注量;b:計數器2位置注量)Fig.4 Distribution diagram of fluence under working condition 1(a:fluence of counter 1 position;b:fluence of counter 2 position)

3.1.2 工況2:供料槽1.0 m3廢液,計量槽0.2 m3廢液

工況2的計算與工況1計算采用相同的參數,如圖5所示。

圖5 工況2下源位置及計數卡圖Figure 5 Source position and counting card diagram under working condition 2

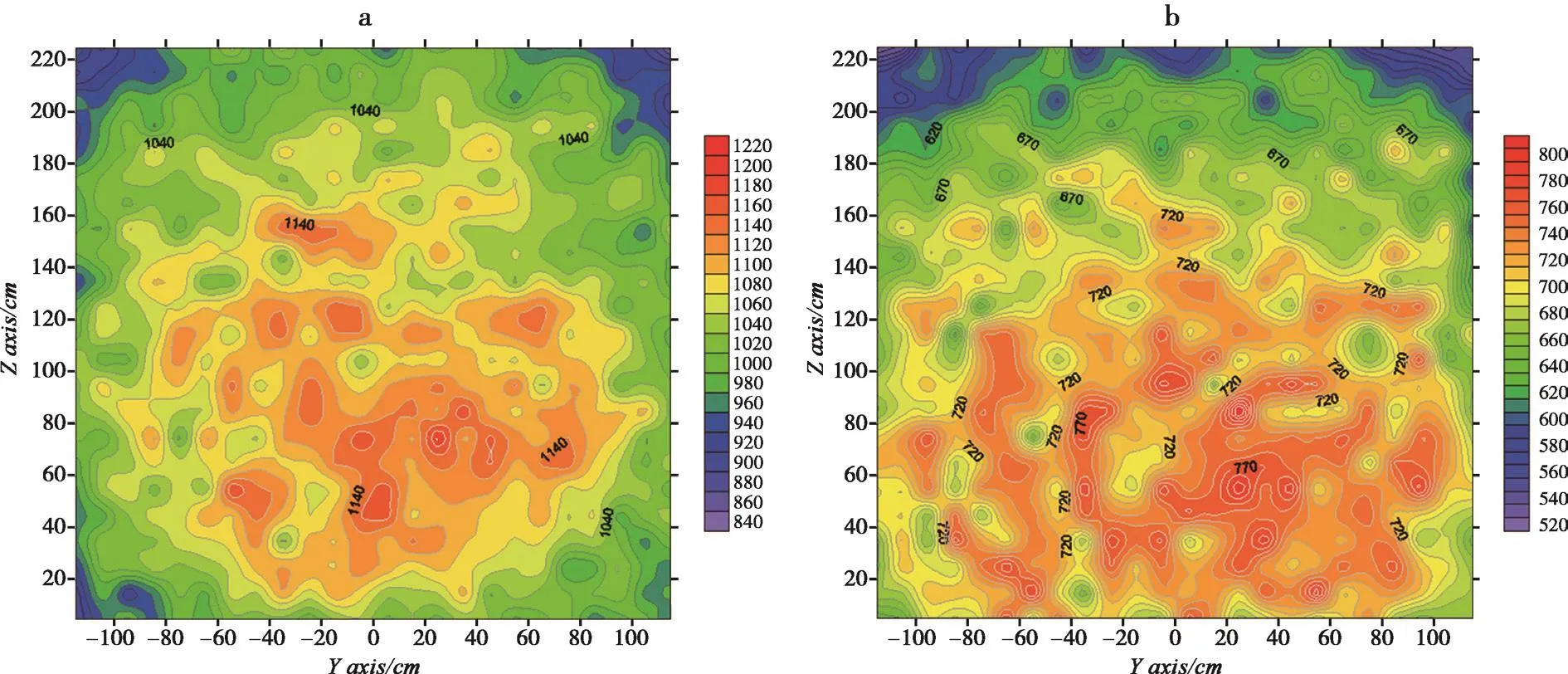

計算結果如圖6所示。與工況1相比,工況2無論是在計數器1還是計數器2位置上,注量的分布均往上進行了偏移,這是因為工況2中的放射源為供料槽及計量槽,且計量槽在空間位置上比供料槽高,造成了該工況下整體注量分布上移。工況2中,計數器1位置上的注量分布范圍為840~1220 cm-2,計數器2位置上的注量分布范圍為520~800 cm-2。

圖6 工況2下注量分布(a:計數器1位置注量;b:計數器2位置注量)Fig.6 Distribution diagram of fluence under working condition 2(a:fluence of counter 1 position;b:fluence of counter 2 position)

3.1.3 工況3:供料槽0.8 m3廢液,計量槽0.2 m3廢液,水泥固化體中廢液0.2 m3

用于固化的鋼桶為400 L鋼桶,桶高105 cm,內徑 70 cm,壁厚 0.2 cm[6]。按照固化桶填充率85%,水灰比(質量比)0.55,水泥密度3.10 g·cm-3計算,得到固化后的水泥固化體密度2.1 g·cm-3,水泥固化體高度84 cm。工況3的計算與工況1計算采用相同的參數,如圖7所示。

圖7 工況3下源位置及計數卡圖Figure 7 Source position and counting card diagram under working condition 3

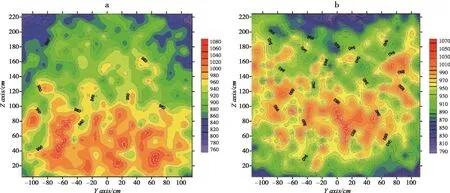

計算結果如圖8所示。工況3中,計數器1位置上的注量分布范圍為771~1090 cm-2,這低于工況1、工況2對計數器1位置的貢獻;計數器2位置上的注量分布范圍為787~1070 cm-2,這高于工況1、工況2對計數器2位置的貢獻。

圖8 工況3下注量分布(a:計數器1位置注量;b:計數器2位置注量)Fig.8 Distribution diagram of fluence under working condition 3(a:fluence of counter 1 position;b:fluence of counter 2 position)

3.2 劑量計算

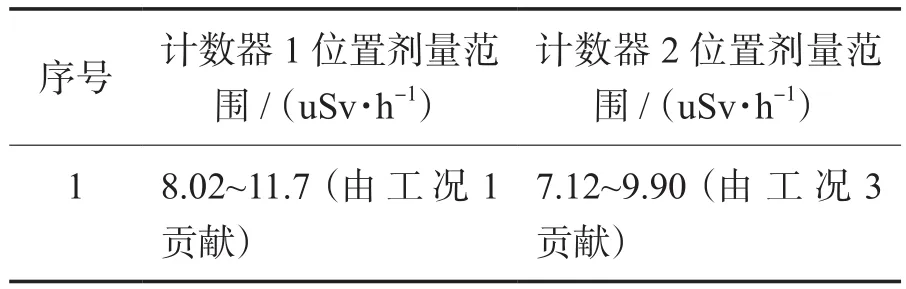

劑量計算是屏蔽設計的基礎,通過de、df實現不同位置注量到劑量的轉換。由3.1節可知,工況1貢獻在計數器1位置的注量大,工況3貢獻在計數器2位置的注量大,因此分別對計數器1、計數器2位置的所受最大劑量進行計算。計算結果見表3。

表3 計數器1、計數器2位置上所受最大的劑量范圍(uSv·h-1)Table 3 The maximum equivalent dose range(uSv·h-1)received on the counter 1 and 2

3.3 屏蔽設計、計算及工程驗證

3.3.1 屏蔽設計

由于裝置高度集成于標準集裝箱,而集裝箱總重需小于其額定質量,因此需在保障人員輻射安全的同時盡可能減少屏蔽體重量。本文考慮僅對集裝箱兩側進行屏蔽,以確保在裝置運行時操作區及固化桶出桶位處(主要存在人員轉運固化體)人員的輻射安全。對于裝置的另外兩側,可在運行時進行圍擋,用避免人員靠近的工程措施進行管控。

由3.2節可知,工況1下操作區人員受照射劑量最大,可達到 8.02~11.7 uSv·h-1,且在工藝運行時,工作人員一直處于操作控制區,參考××公司對個人劑量限值的要求,根據分區原則和分區限值,該區域γ劑量率需≤5 uSv·h-1,因此需要對靠近操作控制區一側進行鉛屏蔽。

工況3下固化桶出桶位處人員受到的最大照射劑量最大,可達 7.12~9.90 uSv·h-1,在工藝運行時,人員在此間歇性工作,該區域γ劑量率需≤20 uSv·h-1,因此對該區域不需采取屏蔽措施。

3.3.2 屏蔽計算

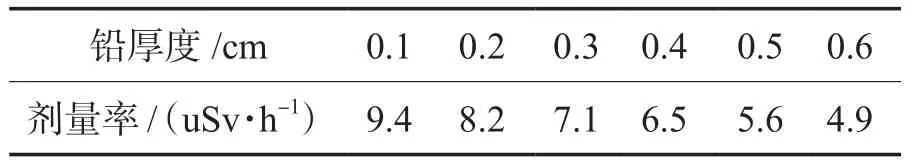

以工況1作為靠近操作區一側鉛屏蔽厚度的計算基礎,在供料區左側分別設計0.1、0.2、0.3、0.4、0.5、0.6、0.8 cm 厚的鉛進行計算。參照圖4a所示的注量分布圖,選定(-468.7,-35,95)作為貢獻給操作控制室工作人員的最大劑量點進行結果分析。

結果見表4:在(-468.7,-35,95)點,當鉛厚度增加到0.6 cm時,劑量率已<5 uSv·h-1,因此在供料區左側屏蔽層采用0.6 cm厚度的鉛。

表4 不同鉛厚度下(-468.7,-35,95)點處劑量率Table 4 Equivalent dose rate at points(-468.7,-35,95)under different lead thicknesses

本文統計了三種人員可能受照劑量最大的工況,計算了關注位置的注量分布及劑量范圍。結果表明,位于操作控制區的人員,受工況1輻射場影響大,依據個人劑量限值要求,需對該位置進行0.6 cm的鉛屏蔽,以達到劑量率<5 uSv·h-1的目的;位于固化區出桶位置的人員,受工況3輻射場影響大,但并未超過公司對該區域個人劑量限值的要求,因此不需要進行屏蔽。

3.3.3 工程驗證

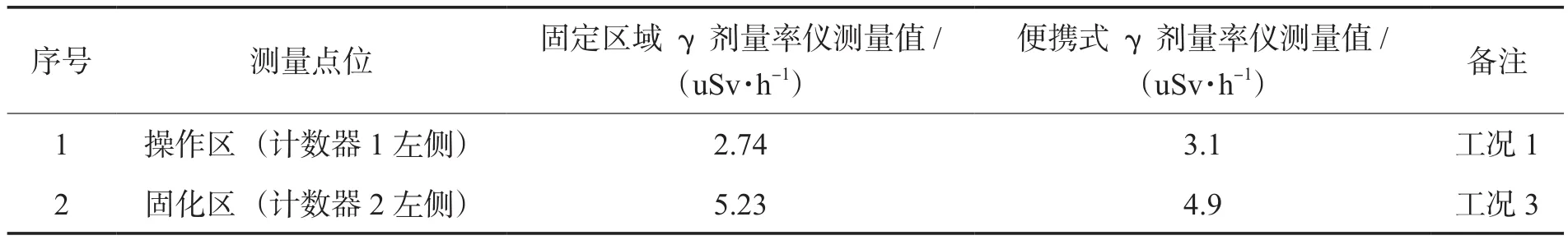

對××罐區低放蒸殘液進行處理,在工況1、工況3情況下,記錄安裝在集裝箱內的固定式γ輻射監測系統數據,并結合便攜式γ劑量率儀監測數據,驗證屏蔽設計及計算的保守合理性。其中單通道固定式γ輻射監測系統分別安裝在操作區及固化區。

從表5數據中可以看出,使用便攜式γ劑量率儀測量的結果與固定區域γ測量的數據有一定差異,這一方面可能是由于不同儀表的靈敏度不一致所導致的,另一方面也與測量人員的測量習慣有關,其中最大誤差僅為11.0%,從輻射測量角度來講這是被允許的。

表5 測量結果Table 5 The results of gama dose rate

在工況3下,測量得到的γ劑量率數據比蒙卡計算得到的數據相對較低,這是因為所建立的模型簡化了裝置中的部分空間結構,使得計算結果偏大;同理,在工況1下,測量得到的γ劑量數據也比蒙卡計算得到的數據低,但實際測得的γ劑量率<5 uSv·h-1,相對保守的計算能滿足人員的輻射屏蔽安全。

4 結論

本文統計了緊湊式水泥固化裝置運行時,人員可能受照劑量最大的3種工況,計算了關注位置的射線通量分布及劑量范圍,并利用真實熱料進行工程驗證,結果表明:

(1)不同工況下放射源的位置不同,位于操作控制區的人員,受工況1輻射場影響大,未做屏蔽情況下受照劑量范圍為8.02~11.7 uSv·h-1;位于固化區出桶位置的人員,受工況3輻射場影響大,未做屏蔽情況下受照劑量范圍為7.12~9.90 uSv·h-1。

(2)為使人員受照劑量滿足要求,在料液區靠近操作控制區一側采用0.6 cm厚度的鉛屏蔽層,可滿足<5 uSv·h-1的要求。

(3)利用真實熱料進行工程驗證,測量得到的數據略低于采用蒙卡計算得到的劑量率,這是因為所建立的模型簡化了部分空間結構,但滿足人員的輻射屏蔽安全。

此次研究為緊湊式水泥固化裝置的屏蔽設計提供必要的研究數據和設計依據,使得該裝置在處理放射性廢液時能夠有效地屏蔽γ射線,保護操作人員的輻射屏蔽安全。