濕熱鹽霧環境對硅橡膠老化性能的影響

樊艷艷,李志輝,魏 浩

(西北橡膠塑料研究設計院有限公司 國家橡膠密封制品質量監督檢驗中心,陜西 咸陽 712023)

高分子材料在加工、貯存和使用過程中,由于受內外因素的綜合作用,其物理性能和化學性能逐漸變差,最后喪失使用價值,這種現象就是老化[1-3]。在不同的環境中,引起高分子材料老化的因素不同,常見的老化因素有溫度、濕度、光照、水和鹽霧等[4-6]。在沿海地區,由于酸性鹽霧的作用,裝備的金屬材料表面經常出現明顯的銹蝕[7-8],而橡膠材料在裝備中使用較多,其是否具有較好的酸性鹽霧環境適應性,必將受到關注。

在海洋大氣環境中,高分子材料的老化機理如下:首先,鹽霧微粒沉降并附著在高分子材料表面,其迅速吸潮溶解成氯化鈉水溶液;在一定的溫度和濕度條件下,溶液中的氯離子通過高分子材料的微孔逐步滲透到材料內部,從而引起高分子材料老化[9-10];同時,高溫下水(汽)對高分子材料具有一定的滲透能力[11-12],在熱的作用下,這種滲透能力更強,能夠滲透到高分子材料體系內部,并積累起來形成水泡,從而降低分子間的相互作用,導致高分子材料老化。

本工作針對海洋大氣中的濕熱鹽霧環境,研究其對硅橡膠老化性能的影響。

1 實驗

1.1 材料、試樣和儀器

材料:甲基乙烯基硅橡膠(硅橡膠)混煉膠,牌號G50,西北橡膠塑料研究設計院有限公司產品。

試樣:2型啞鈴狀硫化膠試樣用于拉伸強度和拉斷伸長率的測試,Φ13×6.3 mm圓柱體硫化膠試樣用于壓縮永久變形的測試。

儀器:SDJ001F型可編程高低溫交變濕熱試驗箱,重慶英博實驗儀器有限公司產品;ATLAS 2000型鹽霧試驗箱,美國Atlas材料檢測技術有限公司產品;CMT4203型微機控制電子萬能試驗機,美特斯工業系統(中國)有限公司產品;XUT-Ⅲ型橡膠厚度計,營口市新興試驗機械廠產品。

1.2 試驗內容和測試方法

1.2.1 試驗內容

海洋大氣中含有大量的水汽和鹽霧微粒,研究[13-14]發現,相對濕度對硅橡膠老化性能有明顯的影響。本研究分析在熱空氣(空氣)、純水(水)、人工海水(海水)、濕熱(90%相對濕度)和濕熱鹽霧(90%相對濕度+5%鹽霧)5種環境中硅橡膠的老化性能。

本研究測試的硅橡膠性能為拉伸強度、拉斷伸長率和壓縮永久變形。其中用于拉伸強度和拉斷伸長率硅橡膠測試的試樣垂直懸掛于相應介質中,在老化過程中不受力;用于壓縮永久變形測試的試樣在相應介質中壓縮(壓縮率為25%)放置。

1.2.2 測試方法

按GJB 150.11A—2009方法進行濕熱鹽霧老化試驗,其中鹽溶液的氯化鈉質量分數為0.05,pH值為6.5~7.2。為加快材料的老化速率,縮短試驗時間,鹽霧試驗箱的溫度為60 ℃,相對濕度為90%,鹽霧沉降量為0.25 L·(m2·h)-1。在試驗過程中,試樣先在濕熱鹽霧環境中暴露24 h,然后干燥24 h,這兩部分構成一個試驗循環。

按GJB 150.9A—2009方法進行濕熱老化試驗,濕熱試驗箱的溫度為60 ℃,相對濕度為90%。

按GB/T 3512—2014方法進行空氣中老化試驗,按照GB/T 1690—2010方法進行水和海水中老化試驗,試驗溫度均為60 ℃,水和海水老化試驗的試樣完全浸入水和海水中。

2 結果與討論

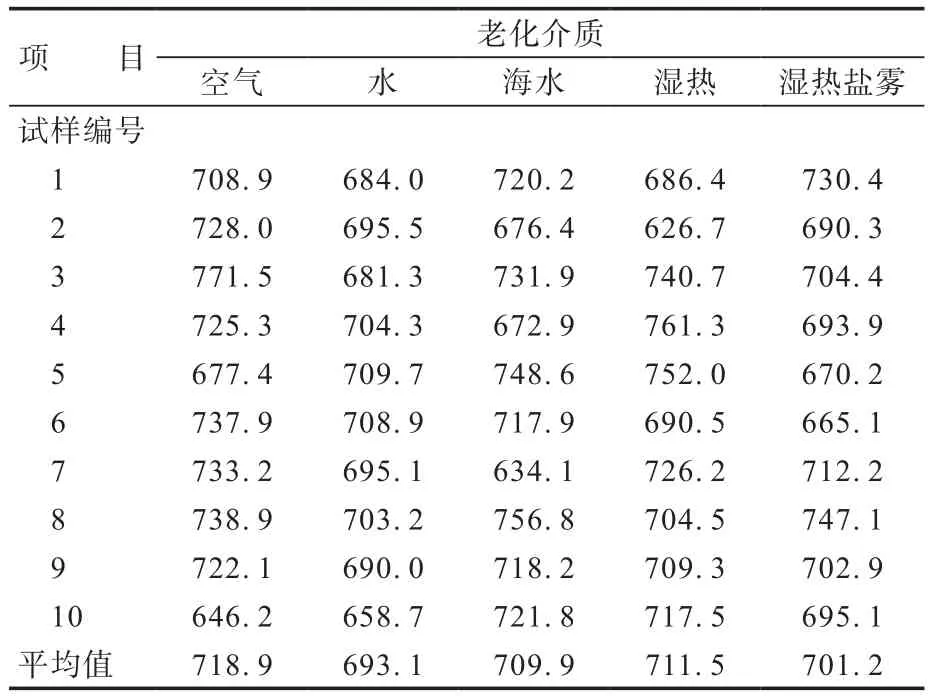

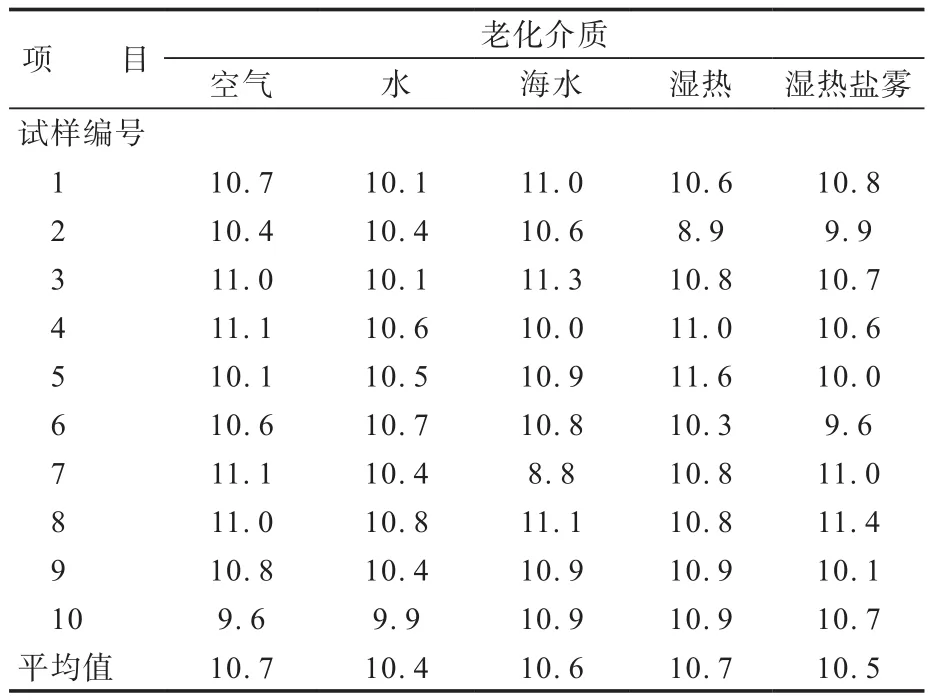

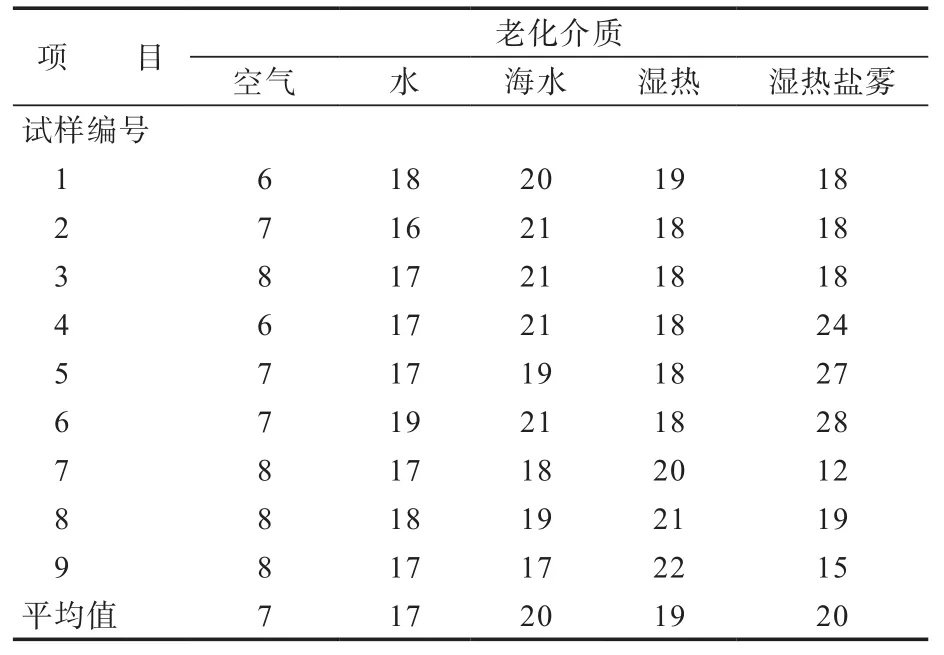

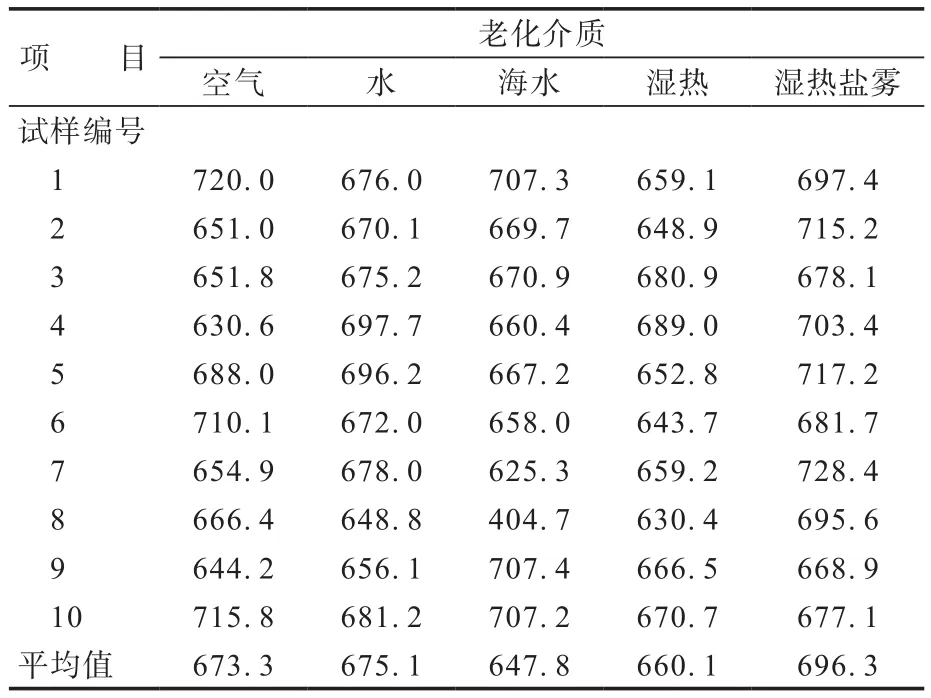

硅橡膠在不同介質中老化10和28 d的拉伸強度分別如表1和2所示,在不同介質中老化10和28 d的拉斷伸長率分別如表3和4所示。

表3 硅橡膠在不同介質中老化10 d的拉斷伸長率Tab.3 Elongations at break of silicone rubber aged for 10 days in different media %

從表1—4可以看出,硅橡膠在空氣、水、海水、濕熱和濕熱鹽霧中老化10和28 d后,拉伸強度和拉斷伸長率的差異不大,考慮到試樣差異導致的測試值波動,可以認為在這幾種老化條件下測試結果無差異。

表1 硅橡膠在不同介質中老化10 d的拉伸強度Tab.1 Tensile strengths of silicone rubber aged for 10 days in different media MPa

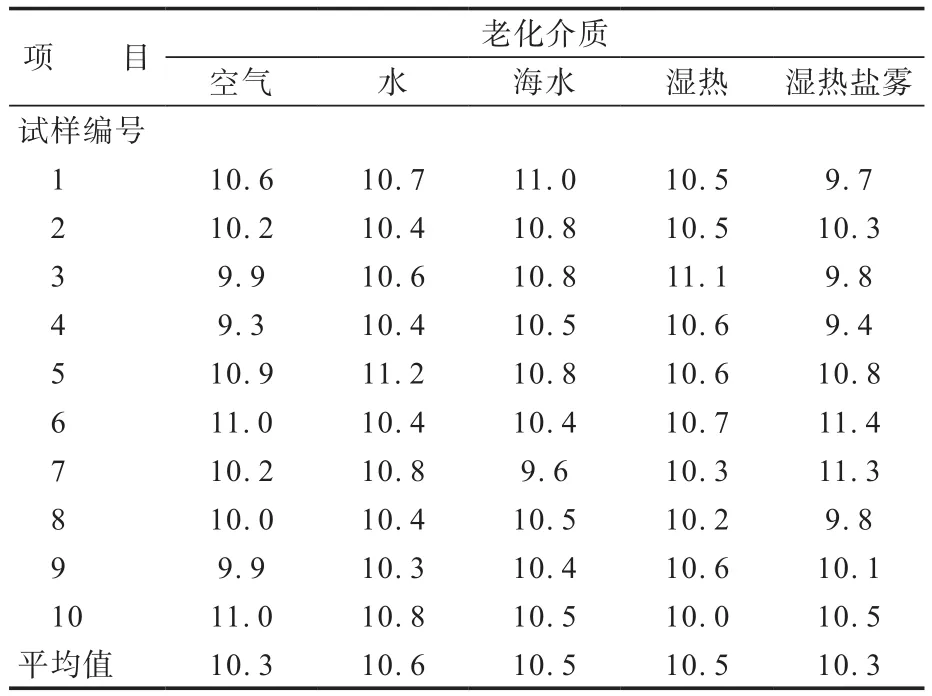

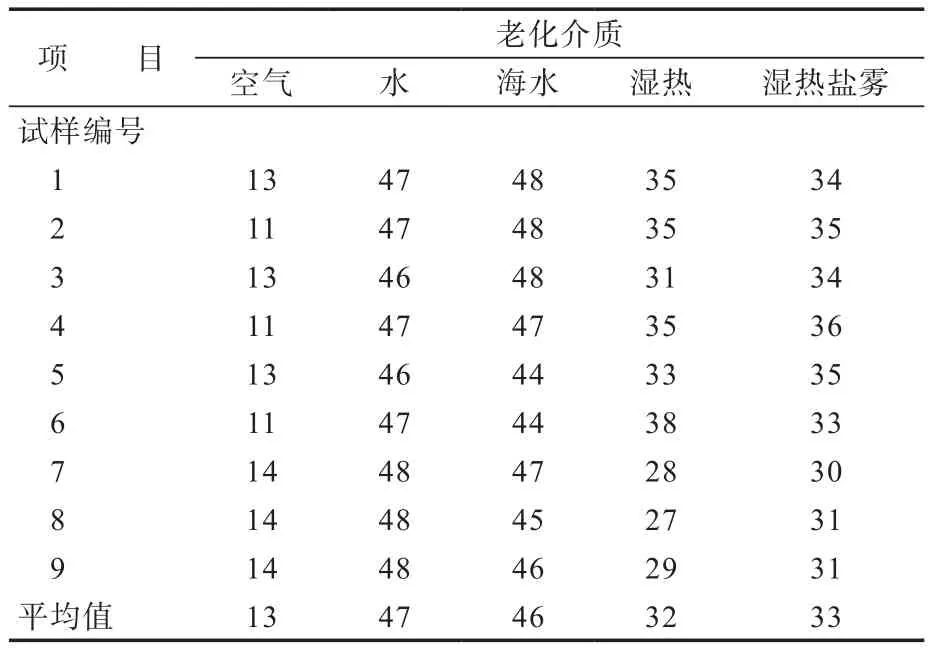

硅橡膠在不同介質中老化10和28 d的壓縮永久變形分別如表5和6所示。

從表5和6可以看出,硅橡膠在空氣、水、海水、濕熱和濕熱鹽霧中老化10和28 d后,壓縮永久變形有較大的差異。其中老化28 d后,硅橡膠在空氣中老化的壓縮永久變形最小,在濕熱和濕熱鹽霧中老化的壓縮永久變形次之,在水和海水中老化的壓縮永久變形較大。這說明水對硅橡膠的壓縮永久變形有明顯的影響,同時介質中水含量越大,硅橡膠老化后的壓縮永久變形也越大。

表2 硅橡膠在不同介質中老化28 d的拉伸強度Tab.2 Tensile strengths of silicone rubber aged for 28 days in different media MPa

表5 硅橡膠在不同介質中老化10 d的壓縮永久變形Tab.5 Compression sets of silicone rubber aged for 10 days in different media %

表4 硅橡膠在不同介質中老化28 d的拉斷伸長率Tab.4 Elongations at break of silicone rubber aged for 28 days in different media %

表6 硅橡膠在不同介質中老化28 d的壓縮永久變形Tab.6 Compression sets of silicone rubber aged for 28 days in different media %

為判斷鹽霧對試驗結果的影響,將試驗數據分為水與海水、濕熱與濕熱鹽霧兩組進行分析。

兩組數據的相似程度可以通過比較其平均值和方差得出,而采用F檢驗和t檢驗可以判斷數據是否有顯著性差異[15]。

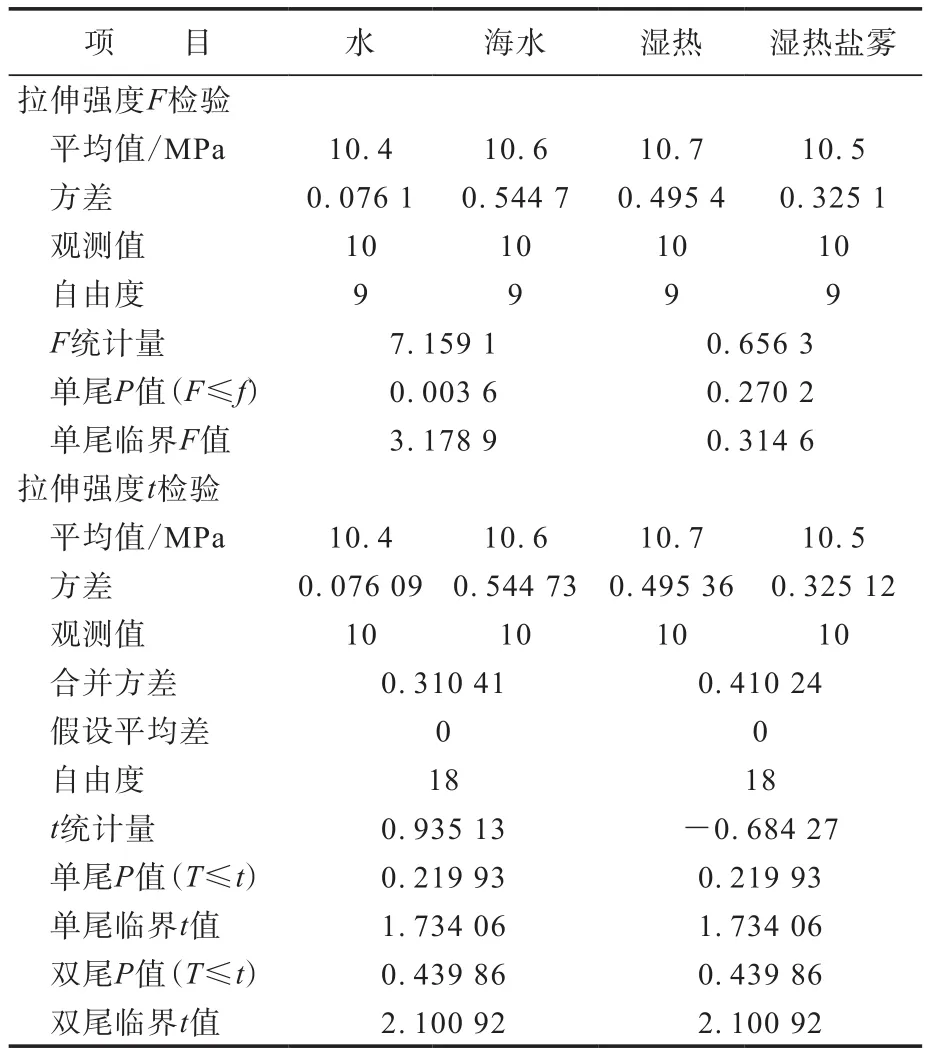

硅橡膠老化10 d后拉伸強度試驗數據的F檢驗和t檢驗結果如表7所示。表中,F,f,T,t和P為方差分析顯著性統計參數。

表7 硅橡膠老化10 d后拉伸強度試驗數據的F檢驗和t檢驗結果Tab.7 F-test and t-test results of tensile strength test data of silicone rubber aged for 10 days

從表7可以看出:在濕熱與濕熱鹽霧中老化10 d后,硅橡膠的拉伸強度平均值都相差不大,雙樣本等方差F統計量大于單尾臨界F值,說明在95%的置信概率下濕熱與濕熱鹽霧老化后硅橡膠的拉伸強度測試結果無差異;雙樣本等方差t統計量絕對值小于單尾和雙尾臨界t值,說明濕熱與濕熱鹽霧老化后硅橡膠的拉伸強度的測試結果無差異,即與濕熱環境相比較,鹽霧的加入并未對硅橡膠的拉伸強度造成顯著影響;同樣在水與海水中老化后硅橡膠的拉伸強度測試結果也無明顯差異。

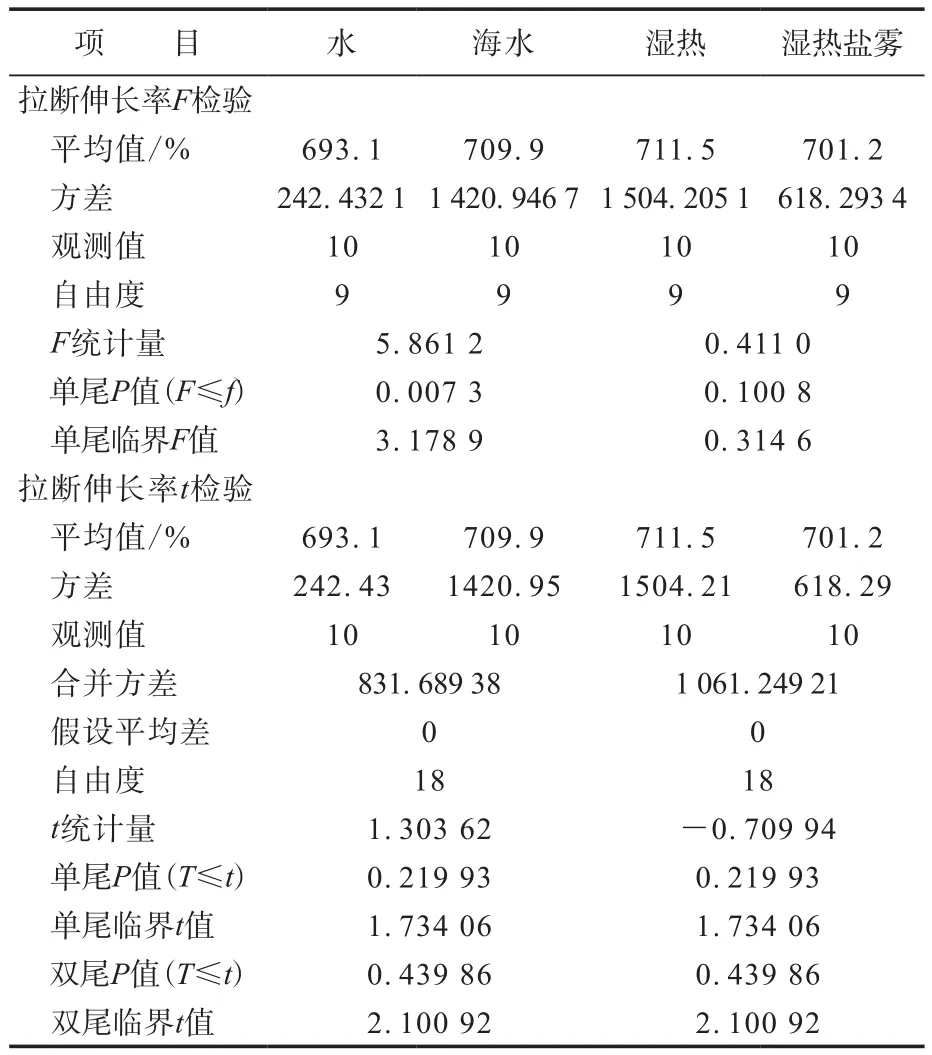

硅橡膠老化10 d后拉斷伸長率試驗數據的F檢驗和t檢驗結果如表8所示。

從表8可以看出:在濕熱與濕熱鹽霧中老化10 d后,硅橡膠的拉斷伸長率平均值相差不大,雙樣本等方差F統計量大于單尾臨界F值,說明在95%的置信概率下濕熱與濕熱鹽霧老化后硅橡膠的拉斷伸長率測試結果無差異;雙樣本等方差t統計量絕對值小于單尾和雙尾臨界t值,說明濕熱與濕熱鹽霧老化后硅橡膠的拉斷伸長率測試結果無差異,即與濕熱環境相比較,鹽霧的加入并未對硅橡膠的拉斷伸長率造成顯著影響;同樣在水與海水中老化后硅橡膠的拉斷伸長率測試結果也無明顯差異。

表8 硅橡膠老化10 d后拉斷伸長率試驗數據的F檢驗和t檢驗結果Tab.8 F-test and t-test results of elongation at break test data of silicone rubber aged for 10 days

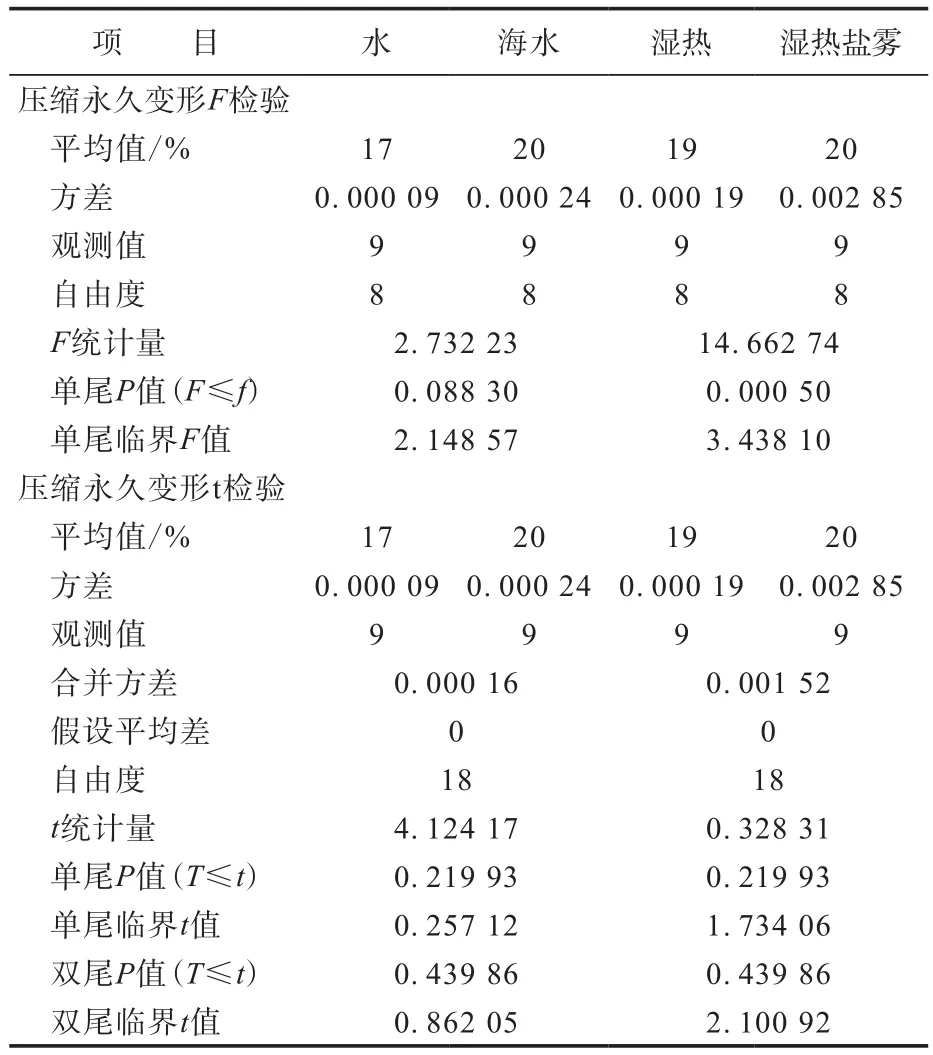

硅橡膠老化10 d后壓縮永久變形試驗數據的F檢驗和t檢驗結果如表9所示。

從表9可以看出:在濕熱與濕熱鹽霧中老化10 d后,硅橡膠的壓縮永久變形平均值相差不大,雙樣本等方差F統計量大于單尾臨界F值,說明在95%的置信概率下濕熱與濕熱鹽霧老化后硅橡膠的壓縮永久變形測試結果無差異;雙樣本等方差t統計量絕對值小于單尾和雙尾臨界t值,說明濕熱與濕熱鹽霧老化后硅橡膠的壓縮永久變形測試結果無差異,即與濕熱環境相比較,鹽霧的加入并未對硅橡膠的壓縮永久變形造成顯著影響。

從表9還可以看出:在水與海水中老化10 d后,硅橡膠的壓縮永久變形測試結果無差異,但在95%的置信概率下,雙樣本等方差t統計量(4.124 17)絕對值大于單尾和雙尾臨界t值,說明試驗數據有差異,即由于海水中存在氯化鈉,硅橡膠老化后的壓縮永久變形平均值稍大一些,但老化28 d的試驗數據對比,在海水中老化的硅橡膠的壓縮永久變形又小于水中老化的硅橡膠。考慮試樣的不一致性和測試誤差,壓縮永久變形平均值增大2%不能說明是海水中的氯化鈉加速了硅橡膠的老化。

表9 硅橡膠老化10 d后壓縮永久變形試驗數據的F檢驗和t檢驗結果Tab.9 F-test and t-test results of compression set test data of silicone rubber aged for 10 days

對老化28 d的試驗結果進行數據分析,也得到同樣的結論。

3 結論

(1)硅橡膠在不受力的狀態下,水(汽)對老化后的拉伸強度和拉斷伸長率的影響不明顯,但在受壓縮應力的狀態下老化,水(汽)對壓縮永久變形有明顯的影響。

(2)鹽霧對硅橡膠的老化加速作用不明顯,與在空氣中老化的試驗結果相比,濕熱鹽霧的加速老化效果與濕熱的加速老化效果一致。