上三角膠模量對全鋼載重子午線輪胎胎圈耐久性能的影響

吳會忠,余海群,徐小芬,徐 洋,李少波

(中策橡膠集團股份有限公司,浙江 杭州 310018)

輪胎是車輛的重要部件之一,車輛承載主要通過輪胎與路面的相互作用來實現,輪胎的性能直接影響駕乘人員和車輛的安全,也是主機廠和零售客戶選擇輪胎的主要參考因素。因此不斷提升輪胎性能是膠料配方和結構設計永恒的課題。

國內市場低速、高載質量的中短途載重輪胎的主要問題是胎圈脫空、胎圈脫層、胎圈裂以及胎肩脫空等,因此在輪胎設計投產時需要進行胎圈和胎肩部位性能的評價。我公司采用轉鼓試驗機模擬測試輪胎的耐久性能和胎圈耐久性能。

在輪胎結構設計中,可以通過調整材料分布解決應力集中問題,從而提升輪胎的耐久性能,同時膠料的模量(300%定伸應力)、動態力學性能和撕裂強度等也會很大程度地影響輪胎的耐久性能。

本工作選取12.00R20全鋼載重子午線輪胎,在結構設計和施工設計不變的條件下,通過調整上三角膠配方體系,改變膠料模量,研究上三角膠模量對輪胎胎圈耐久性能的影響,以改善胎圈耐久性能,從而進一步降低市場使用輪胎胎圈病疵故障率[1-5]。

1 實驗

1.1 主要原材料

天然橡膠(NR),3#煙膠片,泰國產品;硬脂酸,杭州油脂化工有限公司產品;間接法氧化鋅,石家莊志億鋅業有限公司產品;Koresin樹脂,德國巴斯夫公司產品;防老劑DTPD,揚州市業昌助劑有限公司產品;防老劑4020,圣奧化學科技有限公司產品;防老劑RD,科邁化工股份有限公司產品;炭黑N326,上海卡博特化工有限公司產品;白炭黑,牌號175GR,確成硅化學股份有限公司產品;不溶性硫黃,牌號HD-OT-20,山東陽谷華泰化工股份有限公司產品;促進劑DTDM和促進劑TBBS,榮成市化工總廠有限公司產品;多功能交聯劑WY988,江蘇麒祥高新材料有限公司產品。

1.2 試驗配方

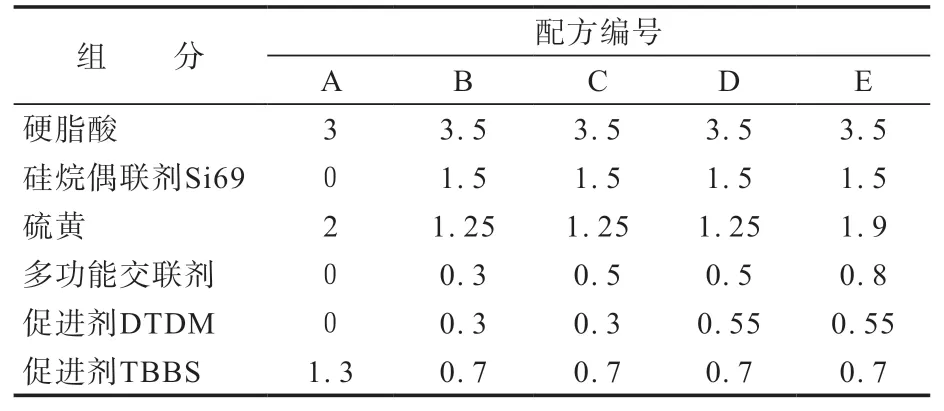

通過調整促進劑、硫黃和多功能助劑的用量來滿足不同的膠料性能要求,試驗配方如表1所示。

表1 試驗配方 份

1.3 主要設備和儀器

IM320E和IM550ET型串聯密煉機,德國HF公司產品;F270型密煉機,大連橡膠塑料機械有限公司產品;XLB-D型平板硫化機,浙江湖州宏僑橡膠機械有限公司產品;MV200E型橡膠門尼粘度儀,北京友深電子儀器有限公司產品;LX-A型硬度儀,上海六菱儀器廠產品;MDR2000型無轉子硫化

儀,美國阿爾法科技有限公司產品;ZBET-TC02型電子拉力機,德國Bareiss公司產品;GT-RH-2000型動態壓縮生熱儀和GT-7060-SA型熱空氣老化箱,中國臺灣高鐵檢測儀器有限公司產品;DMA/STDA861型動態熱力學分析儀,梅特勒-托利多儀器(上海)有限公司產品;TJR-2-TB(Y)型雙工位載重輪胎耐久試驗機,天津久榮車輪技術有限公司產品。

1.4 混煉工藝

大配合試驗膠料混煉分4段進行。

一段混煉在密煉機中進行,轉子轉速為48 r·min-1,混煉工藝為:生膠(30 s)→炭黑(20 s)→155 ℃排膠,雙螺桿擠出機下片,停放24 h。

二段混煉在串聯密煉機中進行,轉子轉速為45 r·min-1,混煉工藝如下。上密煉機:一段混煉膠、炭黑、白炭黑、小料(25 s)→提壓砣→壓壓砣(30 s)→150 ℃排膠;下密煉機:145 ℃恒溫(120 s)→排膠,雙螺桿擠出機下片,停放24 h。

三段混煉在密煉機中進行,轉子轉速為27 r·min-1,混煉工藝為:二段混煉膠、硫黃和促進劑(30 s)→提壓砣→壓壓砣(20 s)→提壓砣→壓壓砣(20 s)→105 ℃排膠,開煉機下片,停放24 h。

四段混煉在密煉機中進行,轉子轉速為33 r·min-1,混煉工藝為:三段混煉膠(25 s)→提壓砣→壓壓砣(30 s)→105 ℃排膠,開煉機下片,停放24 h。

1.5 性能測試

膠料性能按照相應的國家標準進行測試。輪胎胎圈耐久性能按照企業標準進行測試,測試條件為:充氣壓力 80%標準充氣壓力,轉鼓速度50 km·h-1,負荷 200%標準負荷,胎面打磨至磨耗標志處。

2 結果與討論

2.1 物理性能

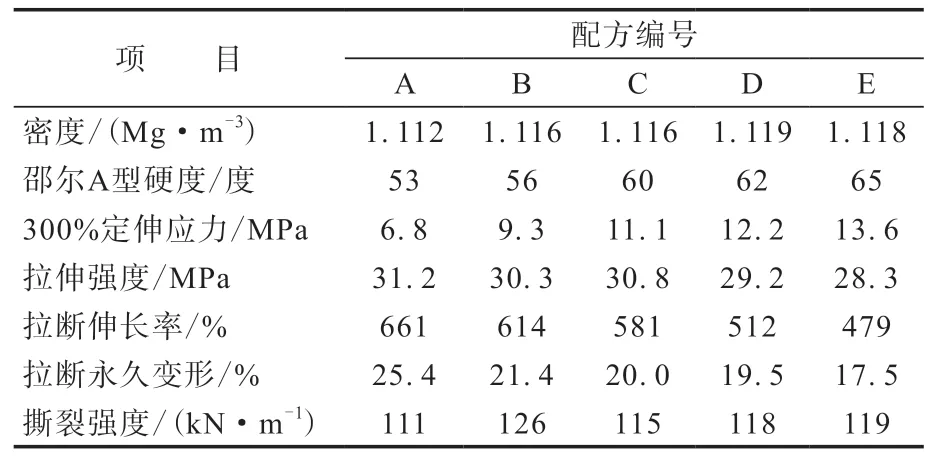

硫化膠的物理性能如表2所示。

表2 硫化膠的物理性能

從表2可以看出,在保持生膠和補強體系不變的情況下,通過調整由硫黃、硫黃給予體(促進劑DTDM)和多功能交聯劑組成的硫化體系,促使交聯鍵類型轉化,硫化過程中多硫鍵發生斷裂,同時伴隨著雙硫鍵和單硫鍵的生成,硫化膠的總交聯密度增大,使硫化膠模量提升。

從配方B,C,D的硫化體系分析,在硫黃用量不變的情況下,適當增大多功能交聯劑和促進劑用量,可以促進雙硫鍵和單硫鍵的生成,提升膠料模量。但同時隨著交聯密度增大,拉伸強度、拉斷伸長率和拉斷永久變形呈下降趨勢,撕裂強度基本保持不變。

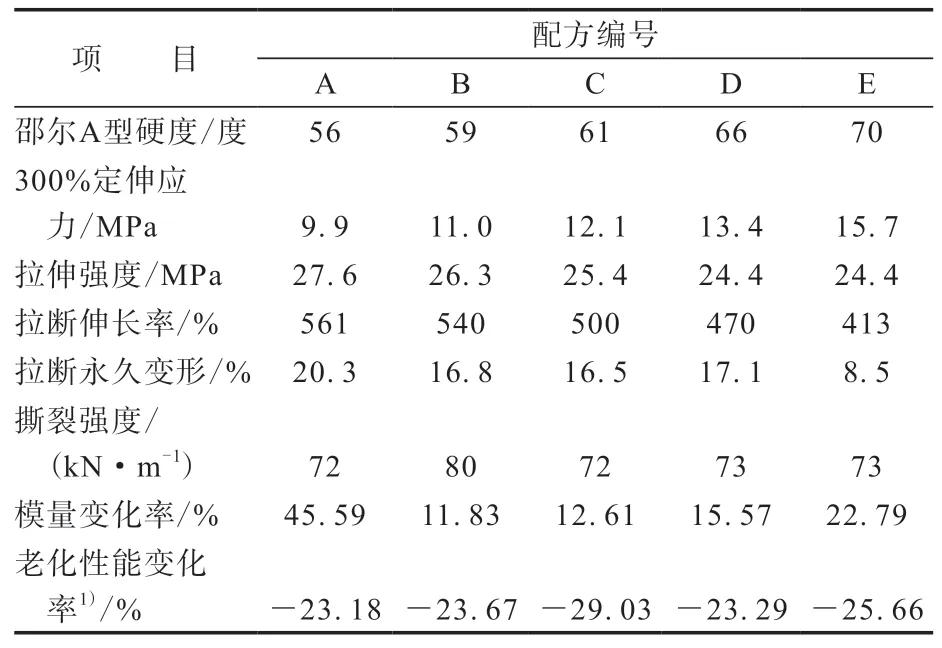

100 ℃×48 h老化后硫化膠的物理性能如表3所示。

表3 老化后硫化膠的物理性能

從表3可以看出:老化后各配方膠料模量都呈上升趨勢;對于硫黃用量較大的配方(配方A和E),硫黃用量越大,膠料老化后模量變化率越大,這主要是因為隨著硫化時間的延長,膠料中更多的多硫鍵逐漸轉化為鍵能更高的單硫鍵和雙硫鍵;而使用硫黃給予體和多功能交聯劑配方的膠料模量變化率較小,主要是因為膠料老化前交聯鍵類型的轉化率高。從表3還可以看出:使用硫黃給予體和多功能交聯劑配方的膠料模量越高,拉斷永久變形越趨于減小。

2.2 胎圈耐久性能

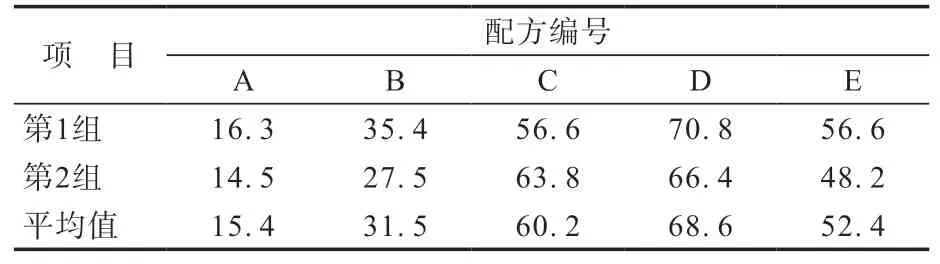

采用5個試驗配方膠料生產上三角膠的輪胎胎圈耐久性能按照企業內部標準進行測試,將成品輪胎胎面打磨到花紋溝底磨耗標志位置,充80%標準充氣壓力,在38 ℃的環境溫度下放置24 h后將充氣壓力重新調整至80%標準充氣壓力。胎圈耐久性能測試結果如表4所示。

表4 胎圈耐久性能測試時間 h

對比表2與4可以看出,上三角膠模量與輪胎胎圈耐久性能測試時間強相關,從初始模量約為9.0 MPa開始胎圈耐久性能大幅度提高,初始模量在12~12.5 MPa范圍內胎圈耐久性能最佳,當初始模量高于12.5 MPa后,拉伸強度和拉斷伸長率減小,膠料的物理性能下降,引起胎體端點處的膠料早期損壞,降低了胎圈耐久性能。由此可見,上三角膠初始模量在12~12.5 MPa范圍內可得到較好的胎圈耐久性能。

3 結論

從復合材料結構力學的觀點來看,子午線輪胎胎體實質上是由作為增強相的鋼絲簾線在基體相橡膠中按子午線方向排列組成的剛柔相輔的復合材料。從胎圈部位的材料分布看,上三角膠外側有胎體簾布端點和鋼絲圈包布端點,因此上三角膠作為柔相要有合適的模量與之匹配,既要起到增強作用,在輪胎轉動過程中,能有效減小胎圈部位的形變,又要有合適的拉伸強度和拉斷伸長率,確保在形變過程中膠料不損壞。

根據測試結果分析,上三角膠模量與胎圈耐久性能強相關,隨著上三角膠模量的增大,胎圈耐久性能提高,但當模量上升到一定值后,膠料的綜合性能下降,胎圈耐久性能也隨之下降。