新型液壓缸活塞與活塞桿可拆卸連接結構

孔園園

(蚌埠液力機械有限公司,安徽 蚌埠 233030)

0 引言

隨著液壓缸技術的不斷發(fā)展和進步,對結構件的連接形式和可靠性的要求也不斷提高,同時再利用和綠色發(fā)展的理念也影響著液壓缸的結構設計、零部件的加工工藝等,能夠滿足后續(xù)維修和再利用的設計越來越得到認可。

液壓起升缸活塞與活塞桿連接方式較多,其中的螺紋連接方式和鋼絲擋圈連接方式使用較為普遍。螺紋連接方式可拆卸,但是在活塞與活塞桿連接兩端均需要車削螺紋,而且該結構還需要注意螺紋的防松;鋼絲擋圈結構是采用環(huán)狀彈簧鋼絲進行連接,鋼絲擋圈裝在活塞溝槽上,通過對中敲擊的方式與活塞桿溝槽進行裝配,實現活塞與活塞桿的連接,該結構不可拆卸,裝配后如果拆卸必須破壞活塞或者活塞桿其中一個零部件。為此,本文提出一種新型液壓油缸活塞與活塞桿可拆卸連接結構,可實現活塞與活塞桿的快速拆裝,且便于零部件的維修和再利用。

1 液壓缸活塞與活塞桿可拆卸連接結構

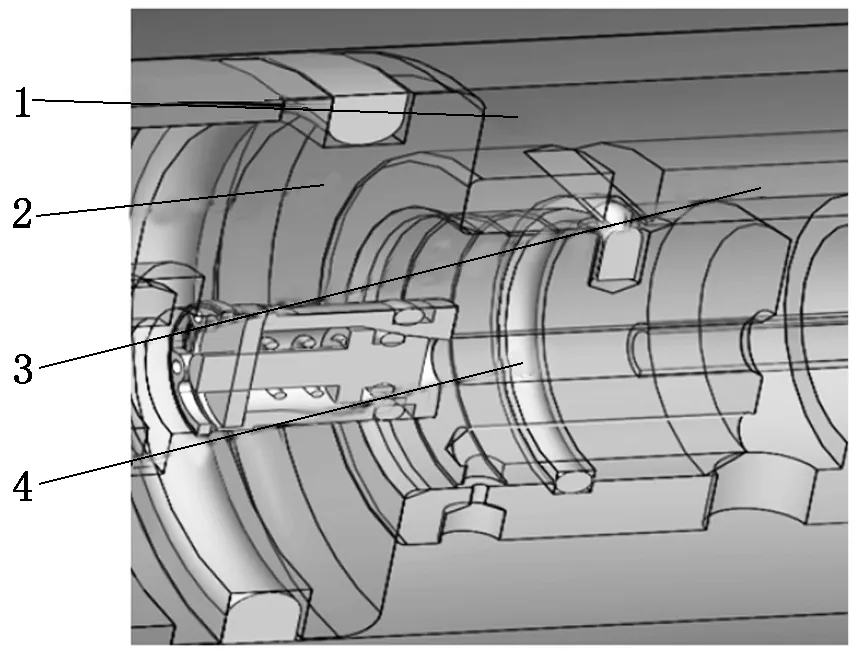

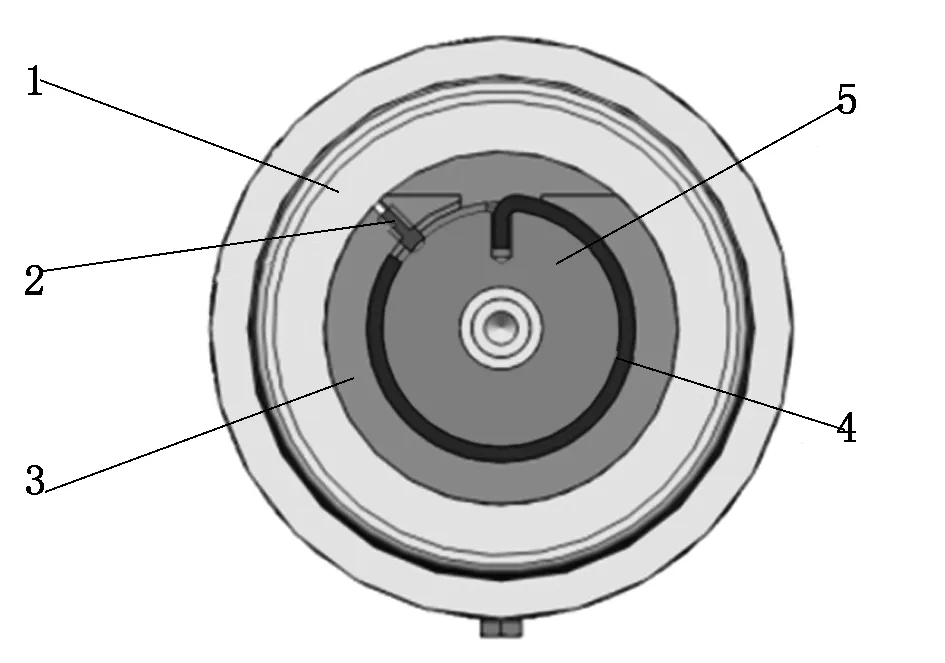

新型液壓缸活塞與活塞桿可拆卸連接結構采用“L”型彈簧鋼絲通過旋轉裝配的方式形成連接,末端采用螺釘的方式固定。新結構的鋼絲擋圈初始狀態(tài)是“L”型,如圖1所示,裝配后鋼絲的最終形態(tài)是環(huán)形。彈簧鋼絲依靠先定位后旋轉裝配改變形態(tài)進入連接溝槽,最后為了防止可能的松動和旋出,利用螺釘進行位置固定,達到結構的可靠連接。活塞與活塞桿可拆卸鋼絲擋圈連接結構裝配如圖2所示。

圖1 新結構鋼絲擋圈

1-缸體;2-活塞;3-活塞桿;4-L形鋼絲

活塞與活塞桿靠L型鋼絲擋圈裝配連接實現可拆卸,活塞結構示意圖如圖3所示。活塞直徑較小的一端與活塞桿內孔配合連接。活塞上有鋼絲擋圈溝槽和L形鋼絲擋圈安裝孔,L形鋼絲擋圈短的一端通過活塞桿插入安裝孔定位,然后旋入活塞桿和活塞組成的鋼絲擋圈定位溝槽中。

1-活塞頭部;2-安裝孔;3-鋼絲擋圈溝槽

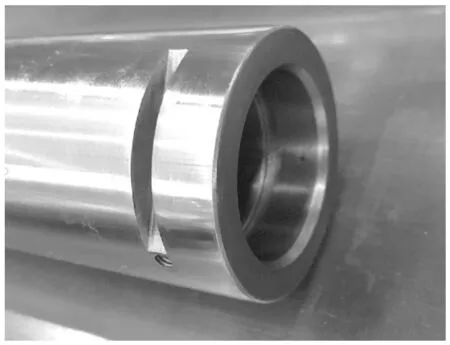

活塞桿結構如圖4所示。活塞桿與活塞連接的一端有內溝槽,與活塞上的鋼絲擋圈溝槽配合,形成鋼絲擋圈的裝配溝槽。活塞桿外部與內溝槽相同的位置銑有一定寬度和深度的外溝槽,這個外溝槽是裝配L形鋼絲的位置,L形鋼絲由活塞桿此處插入活塞安裝孔中,然后通過旋轉活塞就可以將L形鋼絲旋入活塞與活塞桿的溝槽中。當L形鋼絲全部旋入活塞與活塞桿形成的溝槽中后,鋼絲最后旋入的末端由從活塞桿處裝配的緊定螺釘固定,它不僅可以防止活塞在作業(yè)過程中的旋轉,還可以防止L形鋼絲在運動過程中的逆向旋出。新型液壓缸活塞與活塞桿可拆卸連接結構剖面圖如圖5所示。

圖4 活塞桿結構

1-缸體;2-緊定螺釘;3-活塞桿;4-L形鋼絲;5-活塞

新型液壓缸活塞與活塞桿可拆卸連接結構具有以下優(yōu)點:①緊定螺釘可防止活塞與活塞桿的周向轉動,減小密封件的摩擦和旋轉;②緊定螺釘限制擋圈的位置,避免由于長時間使用后可能引起的鋼絲旋出現象;③實現了可拆卸連接,降低了維修成本。

2 新連接結構的安裝及拆卸

2.1 安裝

將活塞桿套裝在活塞頭部外側,活塞頭部的外溝槽和活塞桿的內溝槽組成擋圈通道,L形鋼絲的短端經過活塞桿外部銑扁的裝配槽口插入活塞頭部的安裝孔中,繼續(xù)相對旋轉活塞及活塞桿,直至鋼絲擋圈末端完全進入擋圈通道內,緊定螺釘旋入擋圈通道抵靠在活塞頭部上,完成液壓缸活塞與活塞桿的安裝。

2.2 拆卸

從活塞桿上取出緊定螺釘,相對旋轉活塞及活塞桿,鋼絲擋圈末端移動至裝配槽口位置處,將鋼絲擋圈末端從裝配槽口處取出,繼續(xù)相對旋轉活塞及活塞桿,彈簧鋼絲從定位槽內被旋出,將活塞與活塞桿分離,完成液壓缸活塞與活塞桿的拆卸。

3 可拆卸連接結構的試驗

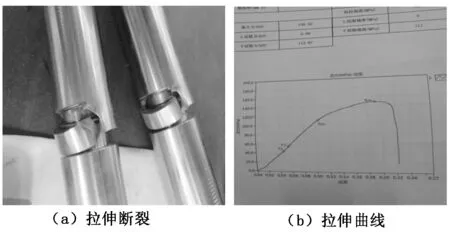

為驗證活塞與活塞桿可拆卸連接結構的可靠性,對其進行拉伸試驗。拉伸試驗分為兩個階段:第一階段,持續(xù)增加拉力,隨著拉力試驗中拉力的逐漸增加,連接結構符合低碳鋼拉伸試驗曲線特征,呈現上升趨勢;第二階段,當拉力達到150.42 kN時,可拆卸連接結構出現斷裂現象,斷裂位置在活塞桿外溝槽位置,但是鋼絲擋圈沒有明顯變形,依然固定在溝槽之內。本試驗驗證了L形彈簧鋼絲連接的可靠性。活塞與活塞桿可拆卸連接結構拉伸斷裂圖及其拉伸曲線圖如圖6所示。

圖6 活塞與活塞桿可拆卸連接結構拉伸試驗

4 結語

本液壓缸活塞與活塞桿可拆卸連接新結構實現了活塞與活塞桿的鋼絲擋圈可拆卸。新連接結構的維修成本低,對于內置單向閥的活塞結構后續(xù)的維修方便很多,單向閥問題排查和維護也很方便,經濟性更好。