千瓦級2 K超流氦板翅式換熱器初步設計優化

朱柯宇,常正則,李 梅,李少鵬,孫良瑞,桑民敬,葉 瑞,周健榮,潘衛民,葛 銳,*

(1.中國科學院 高能物理研究所,北京 100049;2.中國科學院大學,北京 100049)

2 K超流氦低溫系統是新一代超導加速器的關鍵子系統,在歐洲核子研究中心(CERN)、日本高能加速器研究機構(KEK)、加速器驅動的次臨界系統(ADS)中運行的大型超導加速器均設計建造了2 K超流氦低溫系統。在2 K低溫系統中,2 K超流氦負壓換熱器(簡稱2 K換熱器)是關鍵設備之一,其功能為在節流閥前將液氦預冷,以提高超流氦低溫系統的出液率。以ADS的2 K超流氦低溫系統為例,該系統使用了Air Liquid公司的制冷機,其功率為100 W@2.0 K,能滿足運行需求[1-2],其內部配套有5 g/s的2 K換熱器,換熱效率為83%[3]。2 K換熱器的設計既需滿足高傳熱效率和低壓降的要求,又需綜合考慮氦物性的變化、軸向導熱、流體分配不均及熱泄漏等問題,因此其設計難度比一般換熱器高。Gupta等[4]設計并優化了5 g/s的繞管式2 K換熱器,分析了相關參數在優化中的作用,并在雷諾數Re為500~1 900的范圍內進行了實驗測試,總結了測試工況內的壓降規律。Polinski等[5]描述了歐洲X射線自由電子激光器(XFEL)的垂直測試低溫恒溫器中換熱器的設計,提出了基于熱力學第二定律的換熱器性能理論模型,并對模型進行了實驗驗證。Dollekamp[6]介紹了逆流式換熱器的設計,并分析了METIS探測器儀器冷卻器中不同類型的2 K逆流式換熱器。Han等[3]對2 K的J-T換熱器(漢普遜型)進行了設計優化與加工測試,換熱器的換熱效率達到83%,低壓側壓降為76 Pa。王哲等[7]設計了1.5 g/s小流量2 K板翅式換熱器,并研究了板翅式換熱器的軸向導熱問題。KUMAR等[8]設計了螺旋管式5 g/s流量的2 K換熱器,壓降為123 Pa。

但隨2 K低溫系統的規模不斷擴大,5 g/s流量的2 K換熱器已不再滿足需求。我國科學家提出的大科學裝置,如環形正負電子對撞機(CEPC)、正在建設的散裂中子源二期工程(CSNS-Ⅱ)等項目均設計建造千瓦級及以上的2 K低溫系統,需要千瓦級2 K換熱器。此外,國內其他在建的大科學裝置同樣有千瓦級2 K換熱器的需求,如上海自由電子激光(SHINE),加速器驅動嬗變研究裝置(CIADS)和強流重離子加速器(HIAF)等,其規模均在1 kW@2 K以上。LCLS-Ⅱ[9]預計在其低溫系統中采用215 g/s流量的2 K鋁板翅式換熱器,該換熱器是以300 kPa的4.5 K超臨界氦與3 100 Pa的2 K氦氣進行換熱,設計要求換熱效率大于90%,低壓側壓降小于500 Pa。除LCLS-Ⅱ外,上述提及的換熱器流量均為5 g/s及以下,較大流量的換熱器報道較少。此外,由于管翅式和盤管式換熱器的結構限制,其換熱系數能達到的范圍為50~150 W/m2,若在設計大流量換熱器時沿用繞管式結構,則換熱器的體積會變得巨大[10],而板翅式換熱器具有換熱系數高、結構緊湊的特點,在大流量工況下,板翅式換熱器正在逐漸取代原有的管翅式和盤管式換熱器。文鍵等[11]研究了板翅式換熱器的翅片結構對換熱和壓降的影響;周愛民等[12]對換熱器封頭導致的流量分配問題進行了研究和討論;楊輝著等[13]利用遺傳算法對板翅片結構進行了優化設計;Zhang等[14]利用遺傳算法對換熱器進行了優化設計;張帥[15]對低溫系統中采用的板翅式換熱器進行了設計以及單目標和多目標優化,并對優化后的換熱器進行加工和實驗測試。現有2 K換熱器多以5 g/s流量及以下的小流量換熱器為主,對于板翅式換熱器的研究也多以空氣或空分氣體為工質,對于以超臨界氦為工質的大流量2 K低溫板翅式換熱器研究仍較少,本文將針對千瓦級低溫系統中的大流量(50 g/s)板翅式換熱器進行設計與優化工作。

1 設計與優化

1.1 換熱器的設計要求

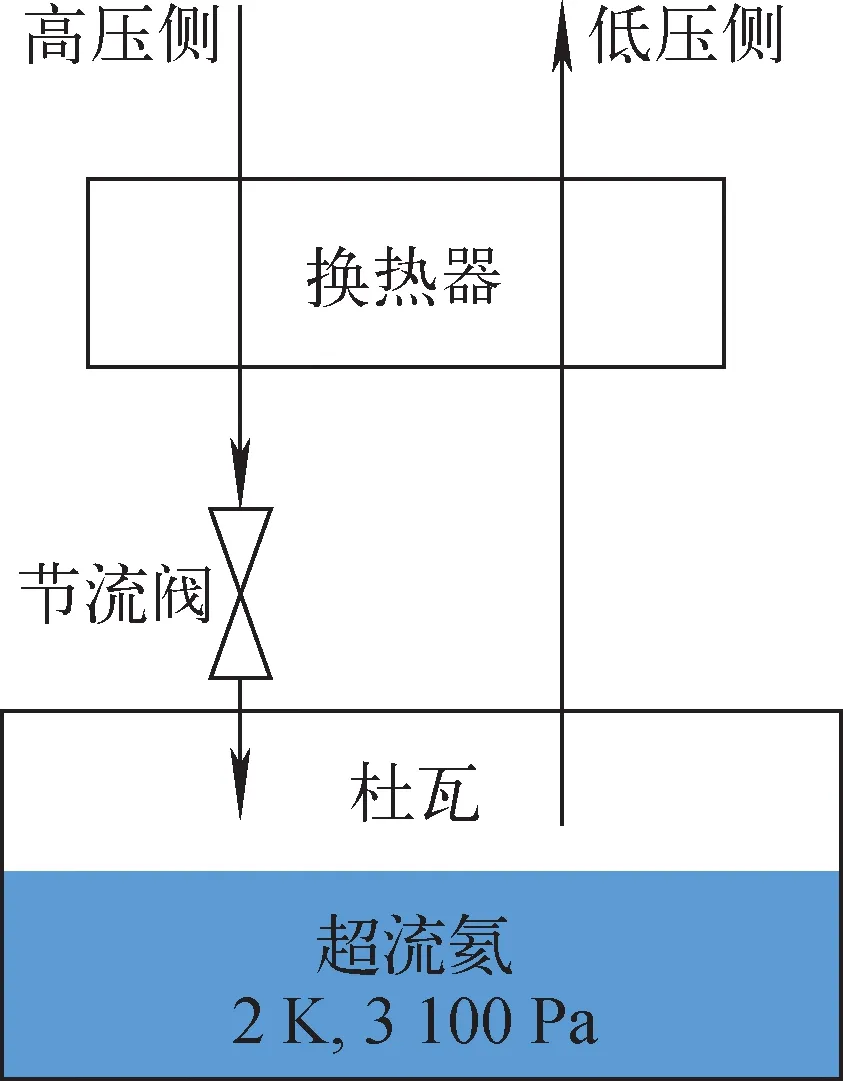

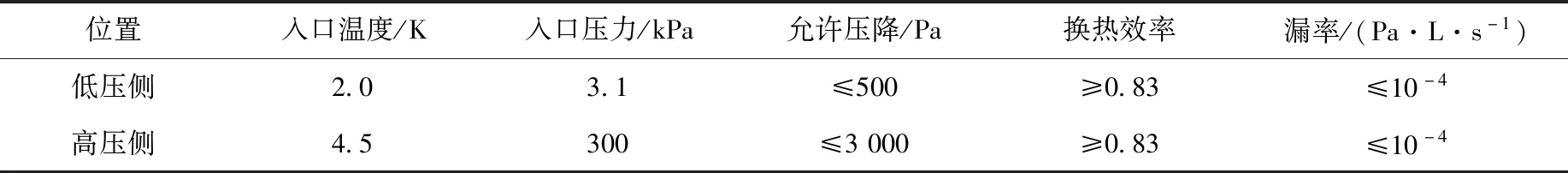

本文換熱器應用于千瓦級2 K超流氦低溫系統中,其功能如圖1所示,相關設計指標列于表1。在以上設計要求的基礎上,要求換熱器結構緊湊,體積盡可能小。

圖1 2 K換熱器功能Fig.1 Function of 2 K heat exchanger

表1 千瓦級2 K換熱器設計指標Table 1 Design specification of 2 K heat exchanger

1.2 換熱器的設計方法

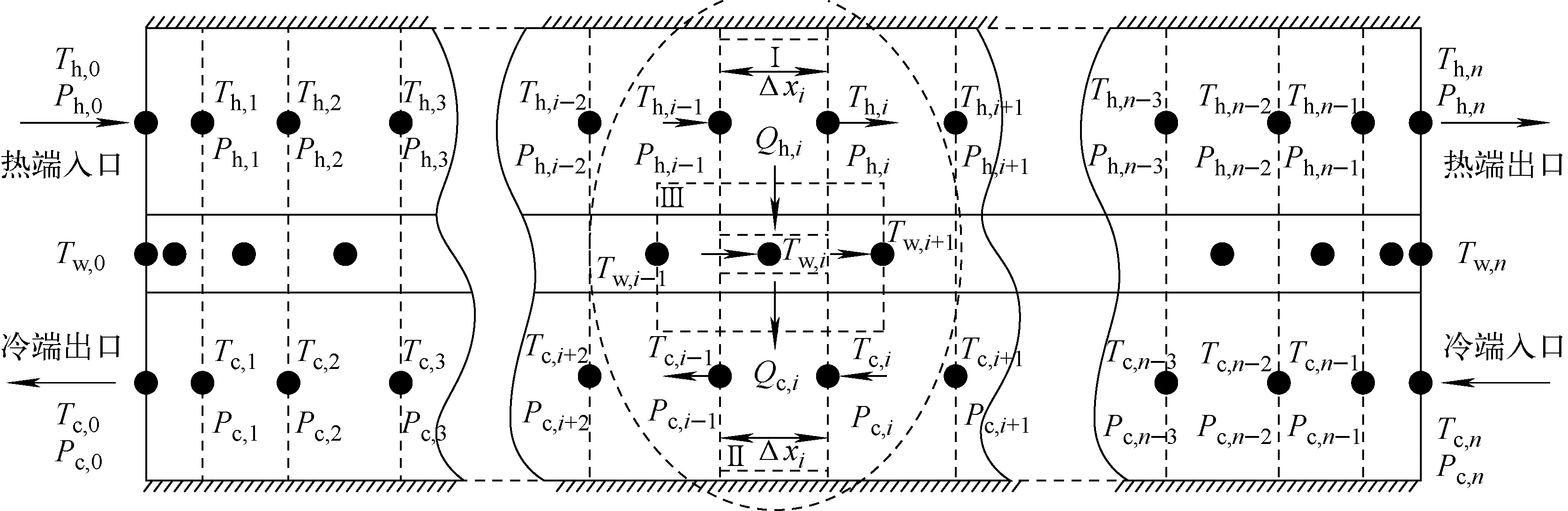

傳統的集總參數法是基于兩個單相流體熱平衡的方法,假設流體穩態、無環境傳熱、縱向導熱忽略不計、整體傳熱系數及熱負荷恒定。由這一系列假設衍生出了對數平均溫差法、換熱單元數等方法,它們唯一的區別是選擇的計算參數不同。總體來說,集總參數法模型適用于單相和傳熱屬性變化不大的流體。本文所討論的2 K換熱器,在設計工況下高壓側入口為300 kPa、4.5 K的超臨界氦,低壓側入口為3 100 Pa、2 K的飽和氦氣。在此溫度區間內,氦工質的物性變化十分劇烈(圖2),因此物性恒定的假設不再適用,而且由于超臨界狀態的特殊性,使用傳統設計方法得到的設計結果會有較大的誤差甚至可能會產生錯誤。因此本文采用分布參數法對換熱器進行設計(圖3),將1個換熱器整體分割成若干微小的換熱單元,對其中每個微小換熱單元進行傳熱和流體計算,不同換熱器微元的進出口狀態沿著換熱長度方向變化,最后得到整個換熱器的溫度和壓力場以指導后續設計。相較而言,分布參數法可較好地表征換熱器中每一換熱微元的物理特性,體現物性變化對換熱器工作的影響,獲得更加準確的計算結果。

根據相關設計經驗,考慮換熱能力、換熱器內部壓力均布等因素,本文設計的換熱器采用兩層冷通道夾1層熱通道的形式(CHC),且冷熱通道采用相同高度的翅片(H1=H2)。圖4為板翅式換熱器及翅片結構,冷熱流體為逆流換熱,翅片選擇孔板翅片,其厚度t為0.4 mm。

圖2 氦工質的物性變化Fig.2 Physical property change of helium

圖3 分布參數法示意圖Fig.3 Schematic of distributed parameter method

a——板翅式換熱器結構;b——翅片結構圖4 板翅式換熱器及翅片結構Fig.4 Plate-fin heat exchanger structure and fin structure

1.3 板翅式換熱器的設計計算

假設換熱器表面絕熱,考慮換熱器的軸向導熱,網格沿換熱器軸向均勻劃分,每個網格節點互相獨立不受外界影響,根據上述假設列出換熱器的控制方程[16]。

能量方程為:

(1)

(2)

(3)

(4)

(5)

壓力方程為:

(6)

(7)

邊界條件為:

Th,0=Th,in

ph,0=ph,in

(8)

Tc,n=Tc,in

pc,n=pc,in

(9)

式中:Q為傳熱量,J;C為比定壓熱容,J/(kg·K);T為溫度,K;p為壓力,Pa;λ為換熱器材料的導熱系數,W/(m·K);S為換熱面積,m2;x為微元長度,m;h為傳熱系數;G為流量通量,kg/(s·m2);f為摩擦系數;ρ為工質密度,kg/m3;D為水力直徑,m;下標h表示熱流體,c表示冷流體,w表示壁面,in表示入口,0表示假設換熱器外壁面為絕熱邊界,i為微元坐標位置,n為換熱器軸向兩端的網格數據。

確定了邊界條件后,根據合理的初場假設,在溫度場上耦合疊加壓力場進行迭代計算,最終獲得換熱器整體的溫度場和壓力場,其相關流動傳熱參數的計算方法如下[17]。

換熱器的流通截面積Ac為:

(10)

式中:x、y分別為換熱器翅片構成的小孔流動通道的寬度和長度;B為換熱器流動通道的寬度;P為每個翅片的間距;num為層數。

單位長度板翅式換熱器傳熱面積As為:

As=2(x+y)B/P

(11)

單位長度壓降Δp為:

Δp=(4fG2)/2ρD

(12)

式中:f為摩擦系數;G為單位面積的工質流速,kg/(s·m2);D為換熱器的水力直徑,m。

D=2xy/(x+y)

(13)

G=m/Ac

(14)

h=Nuλ/D

(15)

式中:h為對流換熱系數,W/(m2·K);λ為工質的導熱系數,W/(m·K);Nu為努賽爾數,利用D-B公式[18]進行計算:

Nu=0.024Re0.8Pr0.4加熱

(16)

Nu=0.026Re0.8Pr0.3冷卻

(17)

Re=DG/μ

(18)

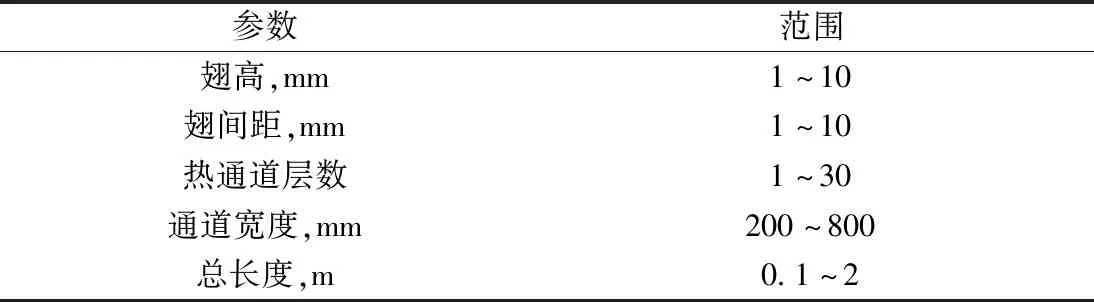

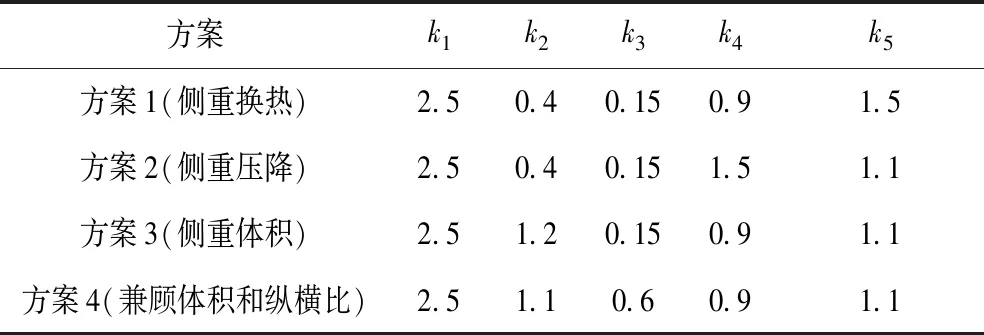

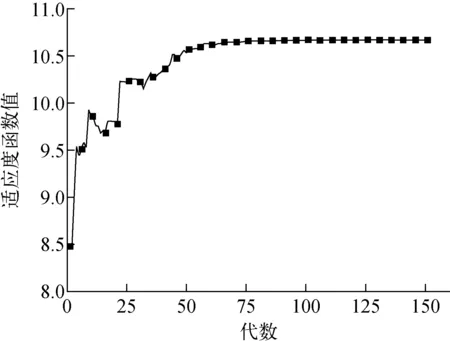

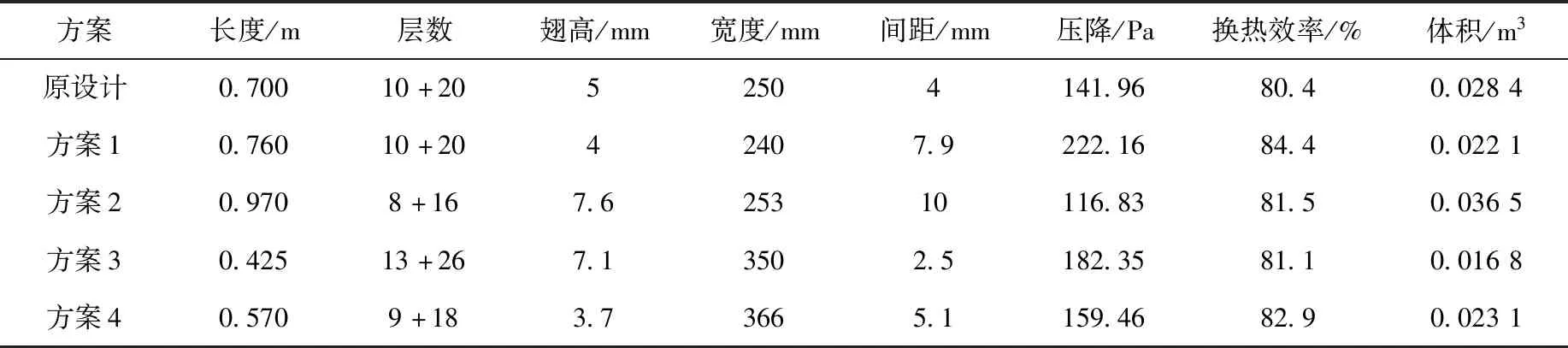

式中:Pr為普朗特數;Re為雷諾數;μ為工質黏性系數。式(16)、(17)的應用范圍為2 500 摩擦系數f采用達西公式[18]進行計算: f=0.316Re-0.25 4 000 (19) f=0.184Re-0.2Re≥2×104 (20) 換熱器翅片效率η為: η=tanh(wb)/wb (21) w=(2h/λfinλt)0.5 (22) 式中:b為板翅式換熱器翅片的定型尺寸,對于本文中的冷熱通道采用相同翅片的CHC板翅式換熱器,b=H;w為翅片系數;λfin為翅片的導熱系數,W/(m·K);t為翅片厚度,m。 在對換熱器提出優化指標時需綜合考慮換熱和阻力特性,基于這一原則,有多種綜合性能評價指標[19]。大流量2 K換熱器位于低溫系統的常溫泵或冷壓機之前,過大的壓降會導致常溫泵或冷壓機工作負荷過大,影響系統運行,因此該換熱器對于壓降要求十分嚴苛,其在允許的壓降范圍內有更強的換熱能力十分重要。因此本文選擇Nu/f1/2作為綜合性能評價指標,其數值可判斷在相同壓降條件下換熱能力的增加是否大于阻力的增加,與此同時,綜合考慮壓降、換熱效率和換熱器體積等因素,構建綜合評價指標函數。 綜合評價指標函數Fit(x1,x2,x3,x4,x5)為: Fit(x1,x2,x3,x4,x5)= (23) (24) 1) 優化方法 由于需要優化的參數較多,本文將采用遺傳算法進行優化。根據換熱器的設計方法,選擇翅高h、翅間距p、長度L、層數num和寬度B作為優化參數,對應每個參數設置種群大小為40,種群總數為40×5,最大遺傳代數為150,設置交叉概率為0.8,變異概率為0.01。5個參數的搜索范圍列于表2。 表2 參數的搜索范圍Table 2 Parameter search range 在工程應用中,換熱器的應用場景十分豐富,針對于不同的應用場合,調整綜合評價函數中每項對應的權重系數ki,得到不同側重點的適應度函數,并將其作為目標函數進行優化,得到1組適合應用于不同條件下的換熱器優化結果。 2) 優化結果 本文給出4組權重系數進行優化,具體的權重系數選取列于表3。優化代際圖如圖5所示。 表3 權重系數的選取Table 3 Selection of weighting coefficient 圖5 優化代際圖Fig.5 Optimizing intergenerational chart 經過多次150代的迭代計算,獲得了多組優化結果,與原始設計結果進行比較,結果列于表4。 表4 換熱器優化結果Table 4 Heat exchanger optimization result 方案1的換熱效率為84.4%,比原設計提高了4%,壓降為222.16 Pa,比原設計提高了80.2 Pa,但仍在允許范圍內,體積降低了22%;方案2的壓降為116.83 Pa,降低了25 Pa,換熱效率提高1.1%,但體積比較龐大,為0.036 5 m3,比原設計提高了42.6%;方案3盡可能地減小換熱器體積,使得其能安裝在狹小空間內,其換熱效率為81.1%,壓降為182.35 Pa,而體積僅有0.016 8 m3,比原設計降低了40.8%,但其形狀趨近于正方體,與常見的換熱器形狀相比,其結構形式不太合理;方案4是在使體積小的同時保證其合理的縱橫比,其換熱效率為82.9%,壓降為159.46 Pa。綜合4個優化方案,從實際應用出發,考慮到千瓦級的2 K低溫系統規模比較龐大,對于空間體積的要求不太嚴格,而2 K換熱器的換熱效率對低溫系統出液率影響很大,因此在壓降允許的范圍內應當首先提高其換熱效率,因此選擇方案1作為千瓦級2 K超流氦換熱器的初步設計方案。 應用文獻[7]中的方法簡單設計了50 g/s流量的漢普遜型換熱器,并與方案1中的板翅式換熱器進行對比,結果表明,同為50 g/s流量的換熱器,漢普遜型換熱器的體積比板翅式換熱器至少增大8倍。這說明板翅式換熱器具有緊湊的特點,在大流量的應用場景下,板翅式換熱器的換熱效率更高,且更加緊湊。編程計算程序在一般PC中計算時間僅需0.682 s,運行優化計算時間為813.2 s,計算時間較短,易獲得計算或優化結果。 在經過設計和優化計算后,為驗證準則關系式編程計算的準確性及優化結果的可信性,根據設計優化結果,對2 K換熱器進行三維建模,并使用Fluent軟件在設計工況下對換熱器進行數值仿真計算。本文板翅式換熱器的換熱基本單元為板翅翅片,翅片通道的特征尺寸為毫米級,為了使得模擬計算時能捕捉通道尺寸,需將網格大小同樣設為毫米級,而換熱器整體的三維尺寸量級均為分米量級,兩者相差較大。在構建整體換熱器模型的網格時選擇毫米級的網格會使得網格數量極為龐大,同時進行數值模擬計算時需很高的計算機算力。因此采用模擬換熱器部分特征結構的方法,以部分翅片結構的換熱性能來代替整體換熱器的換熱性能,以此近似推知換熱器整體的特性。 選取3層板翅組成CHC結構,建立不同長度(700、750、800 mm)的板翅式換熱器特征結構模型,為便于設定入口條件,加入出、入口延長段。采用非結構化網格對模型計算域進行離散,并進行網格無關解檢驗,取網格總數分別為170萬、260萬、460萬、900萬、1 450萬、2 100萬,最終確定網格總數為900萬,圖6為換熱器特征結構模型。在900萬網格的條件下,在計算用服務器上進行模擬計算,使用40核2 650 CPU進行并行計算,每個算例需要約2.5 h進行計算。由此可見以部分代替整體的方法以及編程設計可以極大縮短計算時間,這是十分必要的。 圖6 換熱器特征結構模型Fig.6 Characteristic structure of heat exchanger 換熱器流動工質設定為4He,固體材料設定為Al6061,并按照相應的壓力及工作溫度區間編寫UDF設定變物性條件。冷熱入口均設為壓力入口,分別為3 100 Pa 和0.3 MPa,溫度分別為2 K和4.5 K。出口同樣設為壓力出口,通過調節出口背壓,令穩定后的高壓側質量流量為0.242 g/s,低壓側質量流量為0.121 g/s。固體域和流體域之間的面設為Interface耦合面。由于流體經過翅片時的擾動較劇烈,在近壁處流體速度不再按對數律分布,湍流脈動動能也在發生強烈的衰減,分子黏性作用愈加顯著。因此,工程中廣泛使用的標準k-ε模型不再適用,根據文獻[20],在仿真計算過程中采用k-ω模型,該模型可較好地體現板翅式換熱器中工質的流動特性,有較高的計算精度。 不同長度的板翅換熱單元的模擬結果如圖7所示,表5為換熱器仿真結果與編程計算結果的對比。可看出,編程計算結果與仿真結果吻合較好,后續計算均以編程計算結果為準。 圖7 板翅換熱單元的CFD模擬結果Fig.7 CFD simulation result for plate-fin heat exchange unit 以方案1為基準,研究改變單一參數對換熱器性能的影響,具體結果如圖8所示。可看出,隨翅高的增大,換熱器的換熱效率和壓降均降低,這是由于工質的流通面積增大,流速降低,相應的換熱系數和摩擦系數均隨之降低;隨流道寬度的增大,換熱器的壓降不斷降低,換熱效率不斷增大,是因為流道寬度增大,換熱器的換熱面積增大,進而提高了換熱效率,但換熱器體積也會隨之增大;換熱器長度的增加則同時提高了壓降和換熱效率,但在均衡考慮體積和幾何因數及壓降限制后,在保證換熱效率的條件下,換熱器長度不應過長。 表5 換熱器仿真結果與編程計算結果對比Table 5 CFD result and programming calculation result 圖8 翅高、流道寬度、換熱器長度對換熱器性能的影響Fig.8 Effect of fin height, flow path width, and heat exchanger length on heat exchanger performance 圖9 不同工況下換熱器的性能Fig.9 Performance of heat exchanger under different operating conditions 考慮到實際運行過程中,換熱器可能工作于各種工況下,因此對該換熱器在各種不同流量條件下的性能進行計算,結果如圖9所示。可看出,在本文的參數范圍內,換熱器在不同工況下換熱效率變化不大,僅浮動2%左右,而壓降隨流量的增大而增大。但由于實際運行時情況更加復雜,加上偏離設計工況時會導致換熱器流量分配不均勻這一問題更加凸顯,因此不建議在偏離標準工況過大的情況下運行。 本文利用分布參數法,對應用于千瓦級2 K超流氦低溫系統中的大流量2 K負壓板翅式換熱器(50 g/s)進行了設計,利用加權系數法,提出了能綜合考慮多種性能指標的復合指標,采用遺傳算法對換熱器結構進行了優化。選取4個不同設計側重點的復合指標進行了計算,分析了不同工況參數下的換熱器性能,選擇側重換熱效率的復合指標及其最終優化結果作為初步設計結果,標準工況下換熱效率為84.4%,最大壓降為222.16 Pa。此外,在該設計結果的基礎上,進一步采用商業CFD軟件進行了校核,驗證了初步設計結果的準確性。最后,將板翅式換熱器的設計結果與同等換熱效率和同等流量條件下的漢普遜型換熱器設計結果進行了對比,其體積僅為漢普遜型換熱器的1/8,證明了板翅式結構在未來千瓦級2 K低溫系統中的顯著優勢。本文針對千瓦級2 K板翅式換熱器(50 g/s)的設計優化方法,為未來大科學工程項目中千瓦級2 K低溫系統內的換熱器提供了設計參考。1.4 板翅式換熱器的優化設計

2 仿真計算驗證

2.1 模型與網格

2.2 邊界條件設定

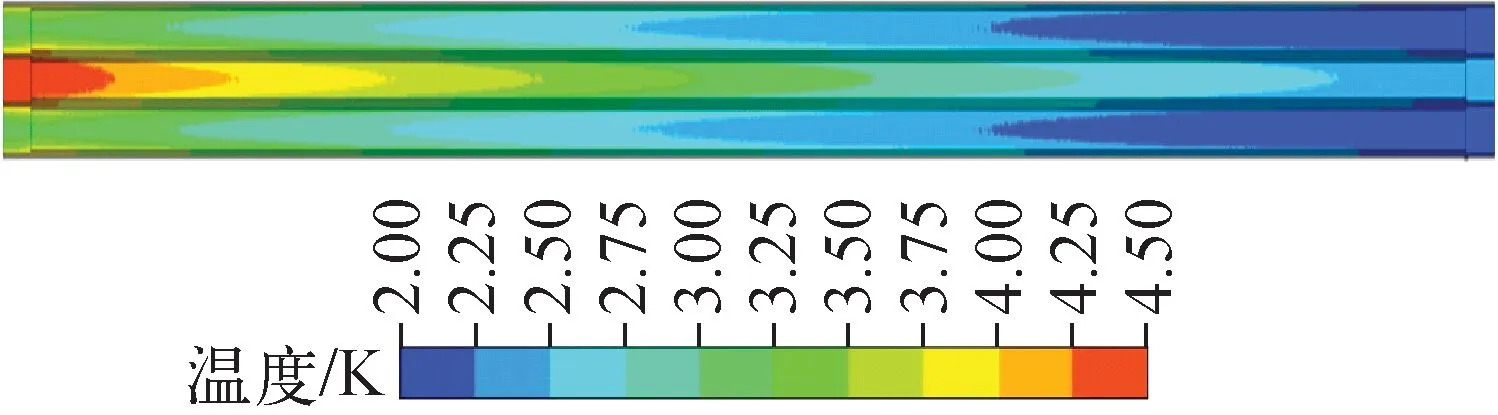

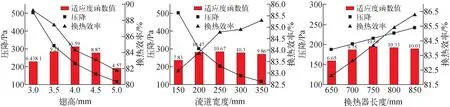

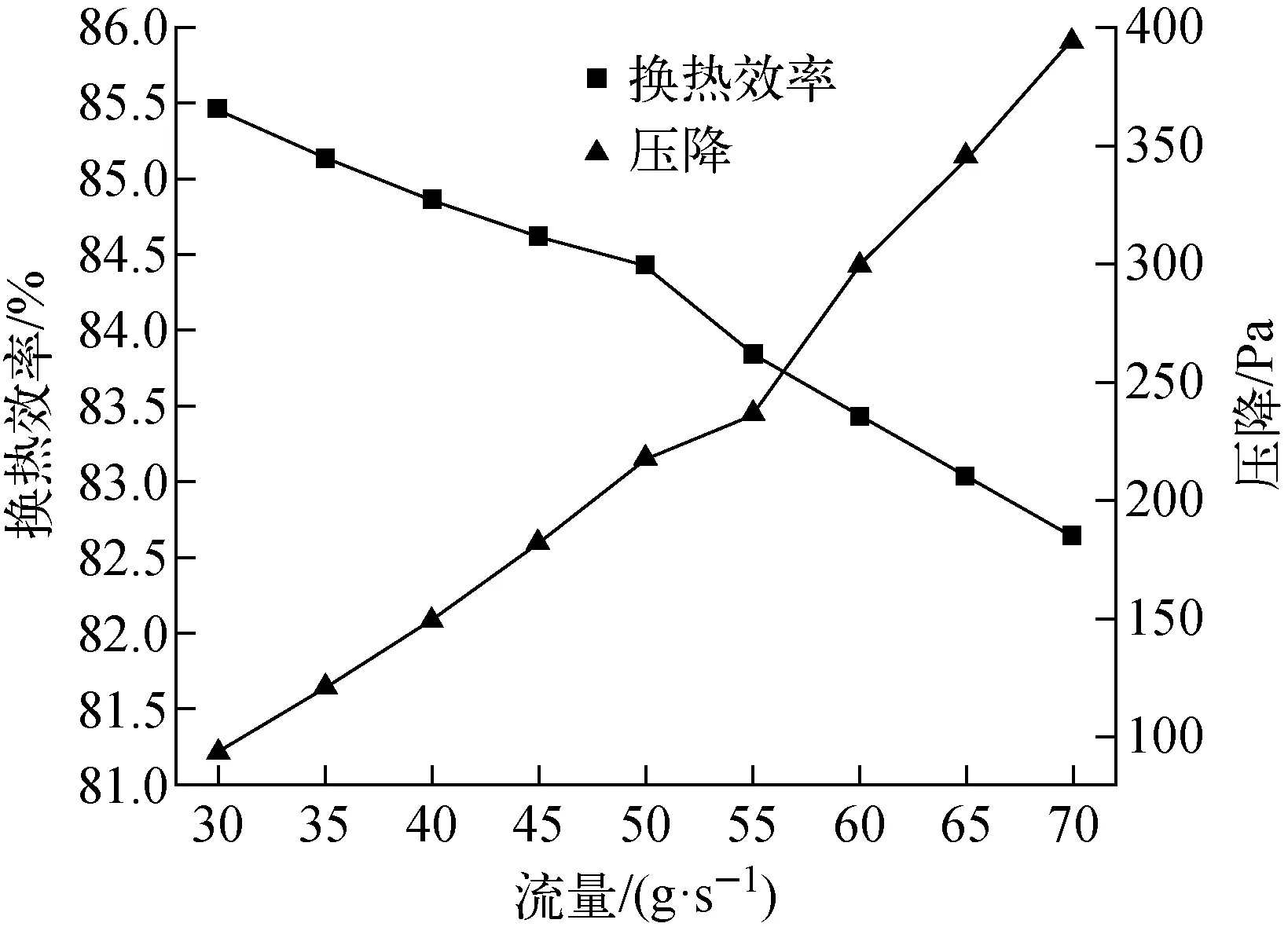

2.3 計算結果與分析

3 結論