YF3摻雜對LiNi0.88Co0.10Al0.02O2單晶正極材料電性能的影響

裴 東,周雙雙,李文升,許國峰

(1.天津藍天太陽科技有限公司,天津 300384;2.中國電子科技集團公司第十八研究所,天津 300384)

隨著國防安全監視、偵查等衛星對數據持久傳輸能力以及目標跟蹤的精度、可靠性等整體性能融合化的提升與發展需求,對配套電源系統的續航能力與功率性能需求也逐步提升。LiNixCoyMn1-x-yO2、LiNixCoyAl1-x-yO2、LiNixCoyMnzAl1-x-y-zO2(x≥0.8)高鎳層狀過渡金屬氧化物由于具有高的比容量,有助于提高電池的能量密度,被認為是高比能型電源系統的首選鋰離子電池材料。同時高鎳正極材料中較低的Co 金屬使用量,會一定程度上降低鋰離子電池成本,這可以減小原材料鈷價格“瘋漲”對企業的壓力。然而,隨著Ni 含量的增加,正極材料在循環過程中容量衰減較快,這種衰減主要來源于電極表面相變、過渡金屬溶解、晶格氧釋放和電解質分解等,嚴重限制了此類高鎳正極材料的商業應用[1]。

體相摻雜改性是解決上述問題的主要技術途徑,其主要是通過摻雜陰陽離子進入晶格中穩定材料的晶體結構而大大改善材料的電化學性能。陽離子摻雜改性手段根據摻雜元素的不同可發揮不同的作用,如Ti4+摻雜主要通過誘導高鎳材料表層形成巖鹽相來維持材料內部層狀結構的穩定,從而緩解應力累積[2];Zr4+摻雜則可以通過其占據Li 位的特性,擴寬鋰離子擴散通道,抑制應力累積[3];B3+摻雜可以調節高鎳材料的表面能,促使材料表層一次顆粒高度定向排列,從而抑制應力累積[4];W6+摻雜則是通過降低一次顆粒尺寸,在細晶強化效應下提高高鎳材料二次顆粒的強度[5]。在所有陰離子摻雜中,F-摻雜表現出優異的性能。由于F 的強電負性,可以有效抑制過渡金屬離子的躍遷,從而抑制循環過程中材料結構的不可逆相變,改善材料的循環性能,提升電池的使用壽命[6]。

本文采用固相燒結的方法制備出YF3摻雜的LiNi0.88Co0.10Al0.02O2高鎳單晶三元材料,進行電子掃描電鏡(SEM)和電性能測試,研究并分析了Y、F 陰陽離子共摻雜及不同摻雜量對單晶形貌及電性能的影響。

1 實驗

1.1 樣品制備

采用共沉淀法合成LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料前驅體,粒度為4 μm。根據前驅體中Ni、Co、Al 金屬含量,按照一定比例稱取鋰源化合物,然后稱取一定比例YF3,YF3的摻雜量占前驅體的質量百分比分別為0%、0.3%、0.4%、0.5%、0.6%和0.8%,分別記為NCA-x(x=0、0.3、0.4、0.5、0.6 和0.8)。將稱取好的前驅體、鋰源化合物和YF3一同加入到高速混料機中充分混合,然后置于燒結爐中,在氧氣氣氛下進行高溫固相燒結,燒結溫度為820 ℃,燒結時間為12 h,得到YF3摻雜的LiNi0.88Co0.10Al0.02O2高鎳單晶一燒物料。將一燒物料粉碎成粒度大小為5 μm 左右的物料;將破碎后的物料加入到去離子水中進行水洗去除殘余堿,經抽濾、洗滌、烘干后得到水洗后物料;稱取一定量的水洗后物料,并配以一定比例的H3BO3,一起加入到高速混合機中充分混合,然后進行二次固相燒結,得到YF3摻雜的LiNi0.88Co0.10Al0.02O2高鎳單晶正極成品物料。

1.2 材料表征

采用ICP 測試樣品中Y 的含量,采用電位滴定儀測試樣品中F 元素的含量。采用日立HITACHI S-4800 場發射掃描電鏡表征樣品的微觀形貌。采用新威充放電測試儀測試樣品的比容量、循環性能和倍率性能。

1.3 電化學性能測試

按照質量比為90∶5∶5 分別稱取YF3摻雜的LiNi0.88Co0.10Al0.02O2高鎳單晶正極成品物料、乙炔黑和質量分數6%的PVDF 膠液,在研磨缽中手工研磨5 min,在初步混合好的粉末中加入適量的分散劑NMP,然后在實驗室小型磁力攪拌機上混合2 h 后,使用小型涂布機將制備好的漿料均勻涂覆在Al 箔上,鋁箔厚度為0.02 mm。然后將涂敷好的鋁箔轉移至真空烘箱中,120 ℃烘干12 h 后使用輥壓機進行輥壓,輥壓厚度為(70±10)mm,再進行裁片(直徑為16 mm 的圓片)。圓形裁片作正極,金屬鋰片作負極,在手套箱中組裝成CR2430 型扣式電池。

樣品采用新威電化學測試儀設備進行測試,電壓范圍為3.0~4.3 V,溫度25 ℃。

2 結果與討論

2.1 YF3摻雜后樣品中的元素含量

表1 為不同YF3摻雜量下LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料中Y 和F 的含量,可以看出Y 和F 的含量均比燒結前的含量少,主要是由于燒結中添加劑元素的揮發造成。

表1 不同YF3摻雜量下LiNi0.88Co0.10Al0.02O中Y和F的含量

2.2 YF3摻雜對材料形貌的影響

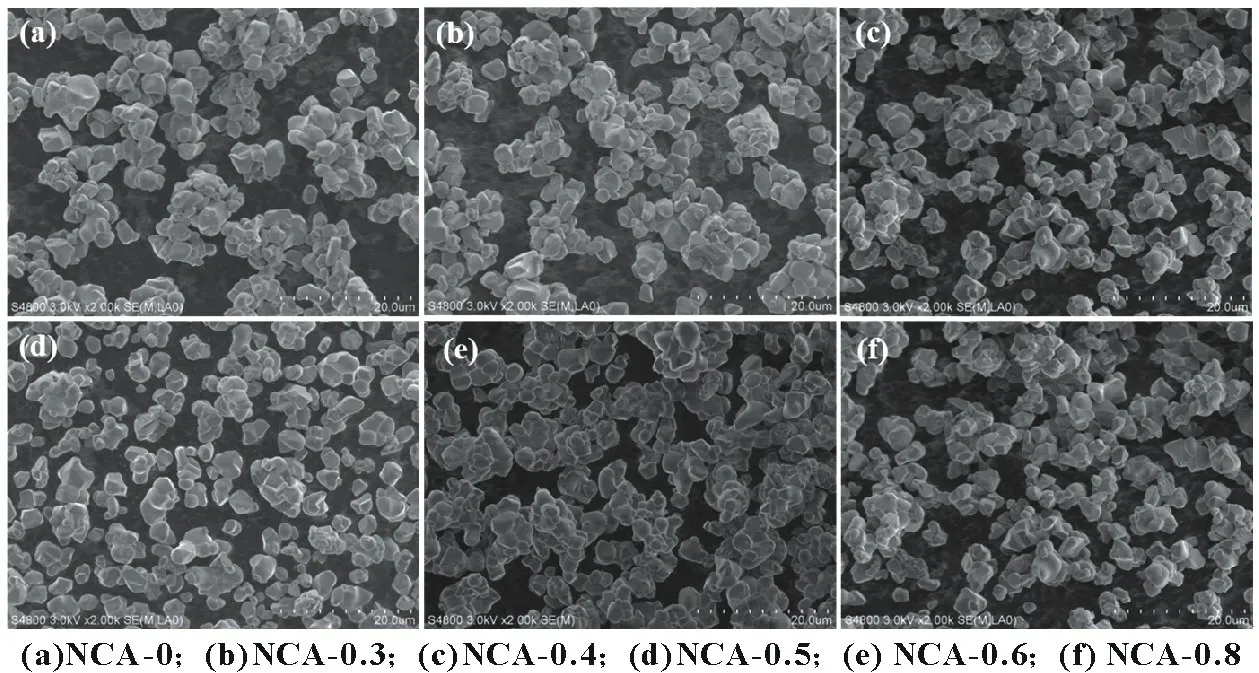

圖1 為不同YF3摻雜量下LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料的電鏡形貌,可以看出,820 ℃高溫固相燒結后所有樣品單晶發育良好,單晶表面光滑。與NCA-0 樣品相比,不同YF3摻雜量對單晶尺寸無明顯影響。

圖1 不同YF3摻雜量高鎳單晶正極材料SEM圖

2.3 YF3摻雜對材料容量的影響

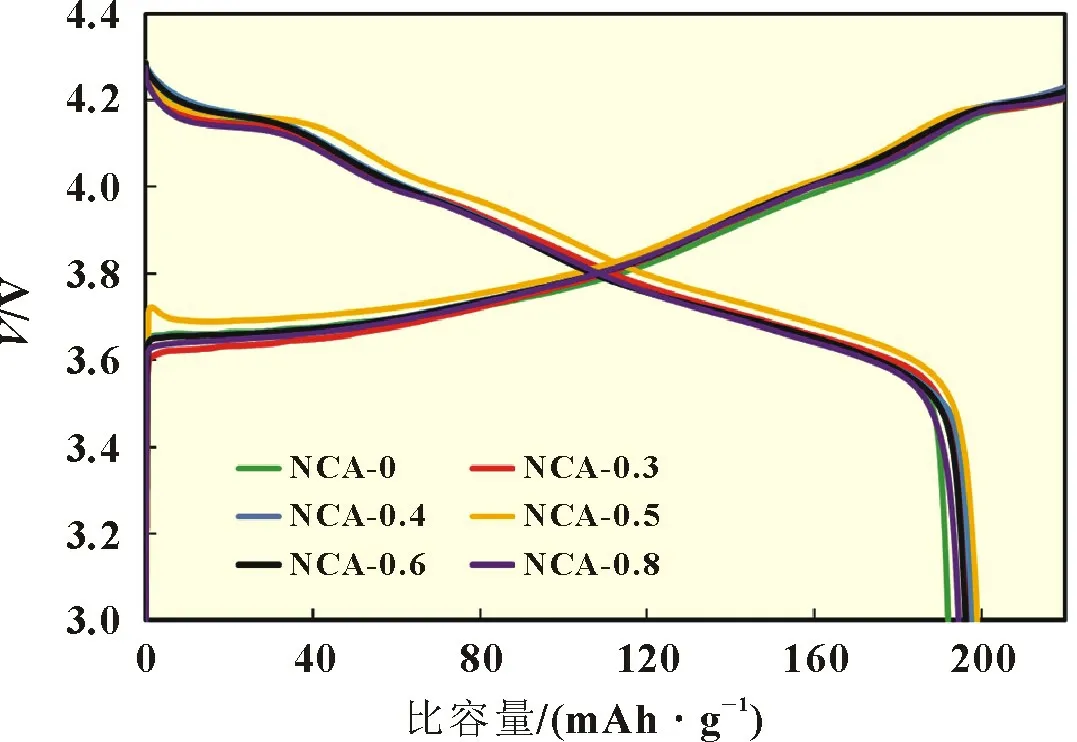

圖2 為不同YF3摻雜量下LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料在3~4.3 V,0.2C(充電)、0.2C(放電)時首次充放電曲線,NCA-0 樣品的首次放電比容量為192.0 mAh/g,充放電效率為82.16%。NCA-0.3、NCA-0.4、NCA-0.5、NCA-0.6 和NCA-0.8 樣品的首容和首效均有了明顯改善,隨著摻雜量由0.3%增加至0.8%,樣品的首次放電比容量先增加后降低,NCA-0.5樣品的放電比容量達到最高水平,首次放電比容量和首效分別為199.0 mAh/g、84.77%。YF3摻雜后由于稀土元素Y3+半徑較大,材料的晶胞體積變大,這會擴大Li+脫出和嵌入路徑,有利于材料容量的釋放。隨著Y3+摻雜量的增加,形成的空穴增多,電子電導率增加,樣品的容量會得到進一步提高。但Y3+摻入量過多時,部分Y3+無法進入晶格,Y-O 的強鍵能導致不導電的Y2O3以雜質相形式出現,則電導率降低,樣品的首次放電比容量和首效也隨之降低[7]。

圖2 不同YF3摻雜量高鎳單晶正極材料首次充放電曲線

2.4 YF3摻雜對材料倍率性能的影響

圖3 為不同YF3摻雜量下LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料的倍率性能曲線,由圖可知,隨著測試倍率的上升,NCA-0樣品的比容量衰減最為明顯,25圈過后,放電比容量僅剩152.7 mAh/g,容量保持率為79.29%。經過YF3摻雜后,樣品的倍率性能有了明顯改善。隨著摻雜量的增加,樣品的倍率性能先增加后降低,在摻雜量為0.5%時倍率性能最佳,25 周循環過后放電比容量和容量保持率分別為181.1 mAh/g、90.97%。YF3摻雜后倍率性能的提升也是歸因于Y 離子較大的離子半徑,Y 離子引入晶體結構中擴大層間距,并引起堆垛層錯可減少陽離子向Li 層的遷移,從而提高倍率性能。

圖3 不同YF3摻雜量高鎳單晶正極材料倍率性能

2.5 YF3摻雜對材料循環性能的影響

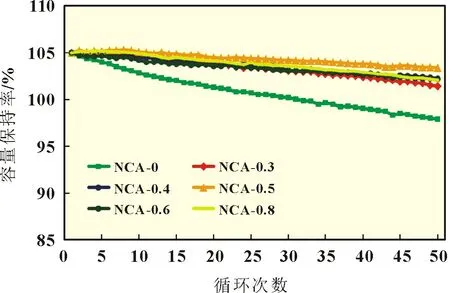

圖4 為不同YF3摻雜量下LiNi0.88Co0.10Al0.02O2高鎳單晶正極材料循環性能曲線,在3~4.3 V,1C(充電)、1C(放電)時,循環50 圈后,NCA-0 樣品在循環過程中表現出明顯的容量衰減,放電比容量降低至167.7 mAh/g,容量保持率為92.88%。相比之下,YF3摻雜后樣品的循環性能有了明顯的提高,NCA-0.3、NCA-0.4、NCA-0.5、NCA-0.6 和NCA-0.8 樣品的循環容量保持率先增加后降低,在摻雜量為0.5%時最高,循環容量保持率為98.40%。由于F 的強電負性,可以有效抑制過渡金屬離子的躍遷,從而抑制循環過程中材料結構的不可逆相變,改善材料的循環性能,提升電池的使用壽命。此外,電解液循環過程中會發生副反應產生HF 酸,摻雜在樣品表面的F-可以有效抑制HF 酸對材料的腐蝕,這也會進一步提升材料的循環穩定性。

圖4 不同YF3摻雜量高鎳單晶正極材料循環性能

3 結論

采用固相燒結方法制備出YF3摻雜的LiNi0.88Co0.10Al0.02O2高鎳單晶三元材料,研究了Y、F 陰陽離子共摻雜及不同摻雜量對單晶形貌及電性能的影響。結果表明:高溫固相燒結后所有樣品單晶發育良好,單晶表面光滑。與未摻雜樣品相比,YF3摻雜及不同摻雜量對單晶尺寸無明顯影響。摻雜YF3后顯著提升了材料的比容量、倍率性能及循環性能。與未摻雜的樣品相比,YF3摻雜量為0.5%時,材料電性能最佳,首次放電比容量由未摻雜樣品的192.0 mAh/g 提升至198.99 mAh/g,3C/0.2C容量保持率由79.29%提升至90.97%,循環50 圈后材料的循環性能由92.88%提升至98.40%。