液面下負極匯流排腐蝕開裂原因及機理分析

單穎會,吳 濤,陳 默,林 雙

(淄博火炬能源有限責任公司,山東淄博 255056)

近年來,富液式鉛酸蓄電池負極匯流排與極柱沿焊接面附近出現腐蝕開裂而導致電池失效的現象時有發(fā)生。早期,因為富液式鉛酸蓄電池失效模式多為正極板柵腐蝕或正極活性物質脫落,并且人們認為在富液式電池中,負極板耳、匯流排等浸沒在電解液中,受到陰極保護,不會發(fā)生腐蝕。所以,對鉛酸蓄電池內部腐蝕行為研究主要集中在正極。但是,文獻[1]報道在富液式鉛酸蓄電池中,若負極匯流排和板耳長期暴露在空氣中,負極匯流排距離電解液液面較遠的位置也會發(fā)生腐蝕。經研究認為,腐蝕是“爬酸作用”引起,它會使距離電解液液面較遠位置的負極匯流排表面形成潤濕膜,潤濕膜中H2SO4充足的區(qū)域,會發(fā)生Pb、H2SO4和O2生成PbSO4和H2O 的反應,遠離液面的潤濕膜中無HSO4-存在,該區(qū)域將發(fā)生Pb、H2O 和O2生成Pb(OH)2的反應,Pb(OH)2不穩(wěn)定受熱分解成PbO[2]。

20 世紀70 年代末,閥控式密封鉛酸蓄電池(VRLA)隨著技術成熟而得到廣泛應用,80 年代中期開始陸續(xù)出現VRLA電池負極耳及負極匯流排腐蝕(NGBC)的問題[3]。直至90 年代初期,VRLA 負極匯流排腐蝕及脫落問題才得以解決。PAVLOV 等[4]研究發(fā)現,電極浸潤和未浸潤部分的電位不同,腐蝕速度有很大差別,在未浸潤部位,除PbSO4外還存在PbO和Pb(OH)2。

張華等[3]通過對VRLA 電池NGBC 現象及其機理總結,認為負極缺少陰極保護是匯流排腐蝕的主要原因之一。上述研究負極耳或者匯流排腐蝕的案例,無論是在貧液電池還是在富液電池中,腐蝕均發(fā)生在電解液液面以上部位。由于本案例中負極匯流排腐蝕開裂發(fā)生在電解液液面以下,引起格外關注,本文對腐蝕現象、原因及機理進行了闡述和分析。

1 實驗

故障電池型號為6DB420H,電壓2 V,容量420 Ah,匯流排和極柱均為PbSb6.0 合金,電池在60 ℃高溫環(huán)境,放電電流84 A,放電終止電壓1.7 V,恒壓2.45 V,限流140 A 充電3 h的工況連續(xù)循環(huán)300 次突然斷電,經解剖發(fā)現負極匯流排與極柱沿焊接面腐蝕開裂。

1.1 解剖故障電池

解剖故障電池并取下匯流排,用去離子水將匯流排和極柱沖洗干凈后吹干,觀察匯流排與極柱開裂的腐蝕面,分析腐蝕形成原因。

1.2 XRD 檢測

用平頭絲錐取故障電池負極匯流排與極柱縫隙及開裂面處的腐蝕產物進行XRD 檢測,分析腐蝕產物成分。

1.3 制備金相試樣

用故障電池匯流排制作厚度為3 mm 樣品,在拋光機上依次用600、1 000、1 500 和2 000 目水磨砂紙拋光至平整狀態(tài),將試樣取下并置于體積比為1∶1 的H2O2和冰醋酸混合溶液中浸蝕30 s,取出清洗并干燥,采用金相顯微鏡分析合金的金相結構。

1.4 SEM 表征及EDS 檢測

用SEM 電鏡在2 000 倍下觀察腐蝕開裂表面,表征微觀形貌并對界面上物質進行能譜(EDS)分析。

2 結果及其討論

2.1 腐蝕行為分析

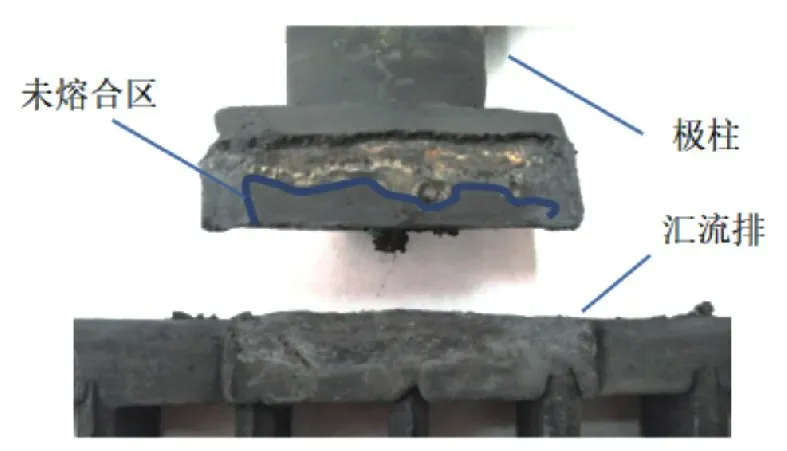

圖1 是故障電池匯流排與極柱的腐蝕開裂情況,從圖1中可以看出,匯流排與極柱下方位置存在平滑的區(qū)域,該部位為未熔合區(qū),從未熔合區(qū)邊界上方開始腐蝕開裂,開裂面凹凸不平,腐蝕產物層較薄,符合應力腐蝕開裂特征。由于匯流排下部存在未熔合區(qū)域,則匯流排與極柱接觸面下方會形成縫隙,可以推斷,腐蝕的源頭在未熔合的縫隙內部。縫隙內腐蝕產物增多會產生楔入作用形成較大的應力,引起應力腐蝕開裂,最終出現上述腐蝕現象[5]。

圖1 故障電池匯流排與極柱橫截面

2.2 XRD 檢測結果分析

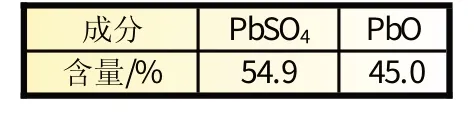

腐蝕產物的XRD 檢測及分析結果見圖2 和表1。

圖2 腐蝕產物XRD圖譜

表1 XRD分析結果

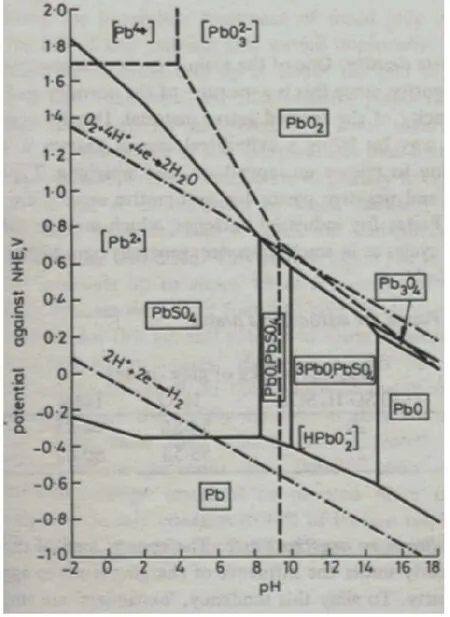

由表1 可知,腐蝕產物主要為PbSO4和PbO,未檢測到Sb相關產物,是因為腐蝕產物中Sb 含量較低,被Pb 及其腐蝕產物所遮蔽。鉛在含硫酸根水溶液體系中的電勢-pH 圖[6]見圖3,根據圖3 可知,Pb 轉化成PbO 需要在強堿性環(huán)境下完成,由此可知,縫隙內應該存在消耗H+和生成OH-的反應發(fā)生。

圖3 鉛在硫酸根離子總濃度為1 mol/L水溶液中的電勢-pH圖(25 ℃)[6]

2.3 金相結構表征結果分析

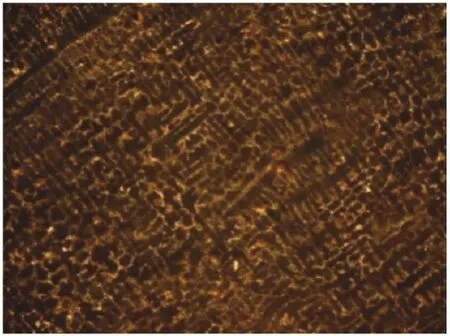

鉛銻合金在凝固過程中,首先凝固的是純鉛,鉛晶體為長柱晶形態(tài)的枝晶體。隨著鉛晶體的生長,鉛不斷地消耗,其余熔融態(tài)合金將變得富銻,直到液體中的銻為共熔體成分[7]。鉛晶體停止長大,而鉛晶體周圍的富銻液體開始凝固,分布于鉛晶界位置。故障電池匯流排金相結構表征結果見圖4。

圖4 故障電池匯流排合金金相結構圖

由圖4 可知,故障電池匯流排合金的金相結構中,鉛晶粒排列規(guī)整致密,尺寸一致性好,富銻相沿晶界分布,形成連續(xù)的蜂窩狀網絡結構,填充飽滿無裂隙。由此可知,匯流排腐蝕開裂并非合金自身的原因。

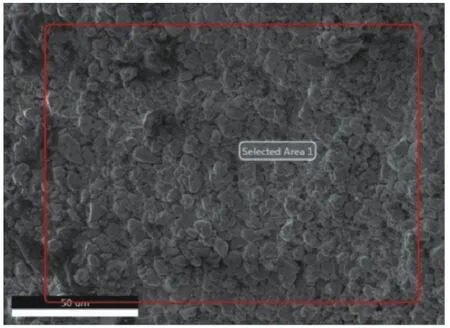

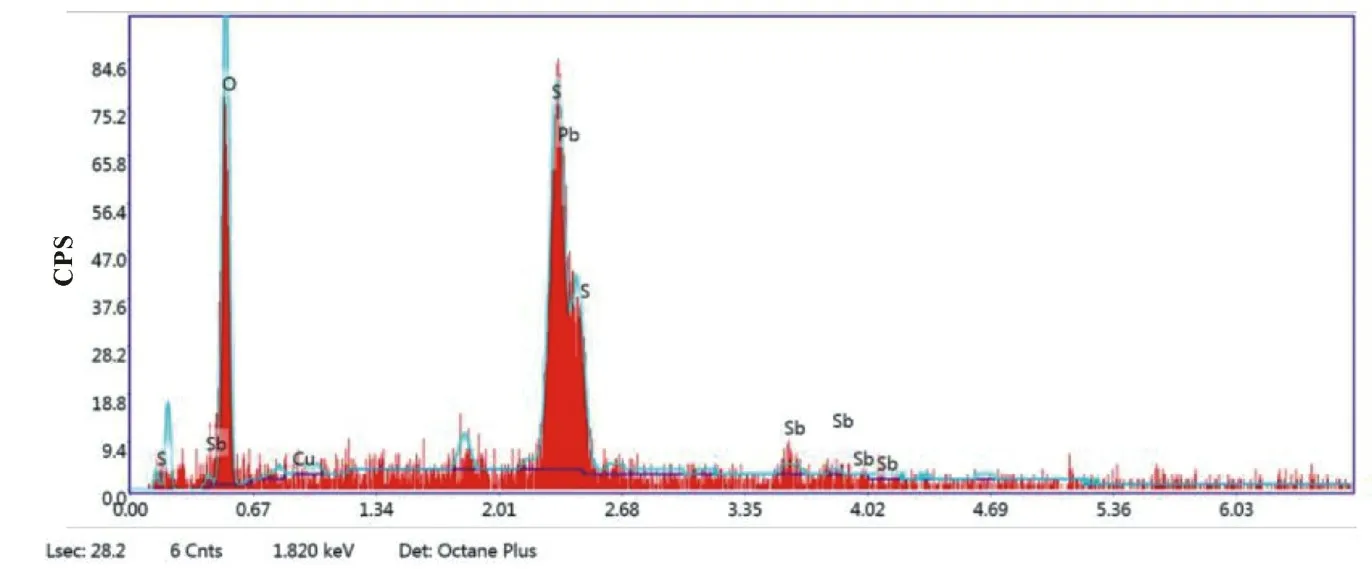

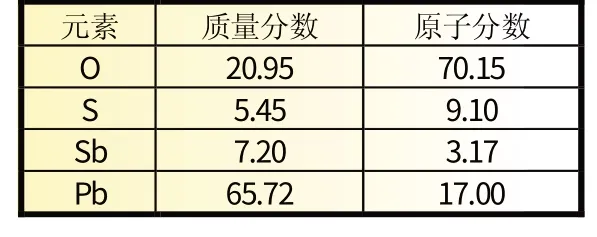

2.4 SEM 電鏡表征和EDS 能譜檢測結果分析

匯流排開裂面微觀形貌見圖5,由較大的塊狀物和較小的顆粒狀物組成,塊狀物主要集中在表面位置,顆粒狀物的位置靠近腐蝕層內部。EDS 檢測結果見圖6 和表2,由EDS檢測結果可知,腐蝕產物由O、S、Sb 和Pb 元素組成,符合通過XRD 對腐蝕產物的檢測結果。由此可知,塊狀物為PbSO4,顆粒狀物為PbO。

圖5 開裂面微觀形貌

圖6 EDS能譜峰

表2 能譜分析結果 %

2.5 腐蝕機理分析

電池使用過程中負極產生的H2和正極產生的O2,由于匯流排和極柱的阻擋作用會吸附在縫隙處,縫隙中的電解液逐漸被混合氣體取代,縫隙內部陰極保護作用減弱。雖然,縫隙內處于無富余電解液狀態(tài),但通過“爬酸作用”,縫隙內的合金表面會形成潤濕膜,此時縫隙內合金及氣氛狀態(tài)相當于VRLA 電池的負極板耳所處狀態(tài)。

筆者認為,初期縫隙中充滿以O2和H2為主的混合氣體,縫隙內合金表面的潤濕膜中含有豐富的H2SO4,界面處將發(fā)生酸性環(huán)境下的“吸氧腐蝕”行為。

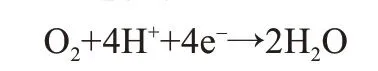

陰極為氧氣的還原過程,陰極的反應如下:

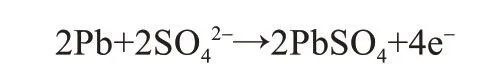

由于O2與H2發(fā)生氧化還原反應的難度較大,陽極反應以鉛的氧化過程為主,陽極反應如下:

總反應為:O2+2Pb+2H2SO4=2PbSO4+2H2O。

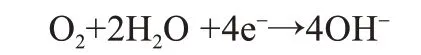

由于縫隙內合金表面生成PbSO4,阻塞作用加大了潤濕膜中H2SO4的補充難度,隨著H+的不斷消耗,縫隙內合金表面潤濕膜中pH 值逐漸升高,當合金表面的潤濕膜呈現中性或堿性以后,發(fā)生另外一種“吸氧腐蝕”行為。

陰極為氧氣的還原過程,反應如下:

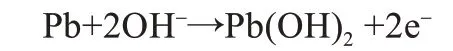

陽極為鉛的氧化過程,反應如下:

總反應如下[3]:

此反應生成的Pb(OH)2是不穩(wěn)定產物,高溫環(huán)境下分解為PbO 和H2O。

隨著縫隙內腐蝕產物的不斷積累,在垂直縫隙表面方向不斷產生應力,導致在縫隙劈尖處發(fā)生應力腐蝕開裂。應力腐蝕開裂作用致使縫隙延申和擴張,縫隙中的H2SO4和O2得到補充,一部分H2SO4與縫隙中前期生成的PbO 反應生成PbSO4和H2O,另一部分H2SO4參與生成PbSO4的電化學反應,O2參與生成Pb(OH)2的反應。

本案例中,60 ℃高溫工況以及快速充電和連續(xù)循環(huán)運行的使用方式使蓄電池持續(xù)處于高溫狀態(tài),加速腐蝕過程的腐蝕速率。吸氧腐蝕和應力腐蝕開裂相互促進,最終導致匯流排腐蝕開裂甚至與極柱脫離。

2.6 解決措施分析

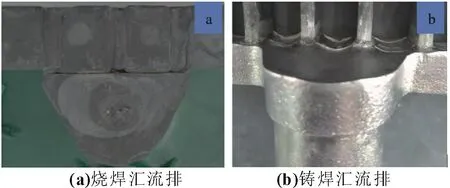

圖7 中(a)和(b)分別是燒焊工藝和鑄焊工藝制造的鉛酸蓄電池匯流排和極柱部位。由圖7(a)可知,燒焊工藝制造的鉛酸蓄電池匯流排與極柱接觸面下部存在縫隙,主要是因為燒焊過程中匯流排和極柱底部如果溫度太高,會導致梳子內極耳熔化,鉛液從梳子孔流掉,底部溫度過低則鉛液直接堆落在極柱底部,熔合不良留有縫隙,燒焊工藝對操作人員技術水平要求較高。由圖7(b)可以看出,鑄焊工藝制造的鉛酸蓄電池匯流排和極柱是一個連續(xù)的整體,二者之間不存在縫隙,同時消除匯流排與極耳之間的縫隙,能有效避免因縫隙內發(fā)生腐蝕而導致匯流排斷裂的情況發(fā)生。

圖7 不同工藝匯流排和極柱圖片

由前面分析可知,負極匯流排與極柱底部的縫隙是導致腐蝕開裂的主要原因,所以,采用鑄焊工藝制造鉛酸蓄電池能解決匯流排和極柱腐蝕開裂問題。

3 結論

本案例中負極匯流排與極柱底部的縫隙是導致腐蝕開裂發(fā)生的主要原因。H2、O2混合氣體取代縫隙中的電解液,使縫隙內部失去陰極保護作用,縫隙內發(fā)生吸氧腐蝕,腐蝕產物體積效應引起應力腐蝕開裂,兩種腐蝕相互促進最終導致匯流排開裂甚至脫落。采用鑄焊工藝制造鉛酸蓄電池,能夠解決匯流排與極柱之間腐蝕開裂問題。