新能源汽車維修舉升機設計

郭俊,劉必強

(224051 江蘇省 鹽城市 鹽城工學院 汽車工程學院)

0 引言

隨著中國的國民經濟快速進步,汽車制造業也在蓬勃發展,汽車維修舉升機的需求也在不斷增加,并且汽車的售后服務企業、維修企業對于汽車維修舉升機的要求也越來越高。目前使用的剪式汽車舉升機還存在較大的安全隱患,如舉升臂彎折、斷裂,兩側舉升運動不同步容易發生汽車側翻。對目前維修舉升機進行調查,數據結果顯示,汽車維修舉升機的合格率只有40%,這極大地增加了汽車維修人員的安全風險[1-3]。

汽車維修舉升機源于歐洲與美國,早期的維修舉升機依靠電力驅動實現高度提升。國內外研究者基于安全性和穩定性,開發設計了相關汽車維修舉升裝置,并進行力學性能分析。Weaver 和Manley 公司生產的汽車維修舉升機最大舉升高度達1.2 m,而且可以依據使用需求調整舉升高度[4];1925 年,美國人Lunati 制造出世界上第1 臺液力舉升機;1948 年,Joseph Bardbury &Sohs生產出第1 臺四柱式汽車維修舉升機,其設計方案是:主柱內裝有一套螺旋驅動機構,依靠螺旋驅動舉升機上升,滿足舉升需求[5-6];1956 年,Borg Warner 和Plessey 生產壓力為140~175 kg/cm2的液壓齒輪泵,Bardbury 在此技術基礎上,生產出雙功能汽車舉升機。我國1990 年對舉升機的研究與應用開始普及,1999 年,寶得寶公司研究了液壓式雙向維修舉升機[7],但是結構笨重,液壓系統故障率高。另外,尹玉梅[8-9]等設計了單柱和雙柱液壓式剪切舉升機。

針對目前使用的維修舉升機工作時平穩性差、舉升機兩側運動不同步、維修空間較小等問題。本文設計開發了一種用于新能源汽車的維修舉升機,該裝置具有結構簡單緊湊、維修方便、成本低、安全性高、操作方便的特點。

1 剪式舉升機整體結構

1.1 剪式舉升機設計思路

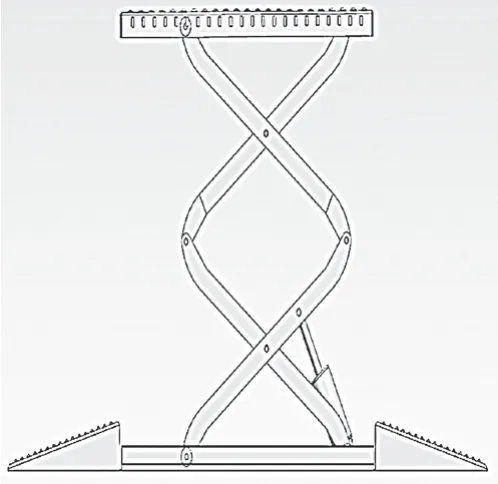

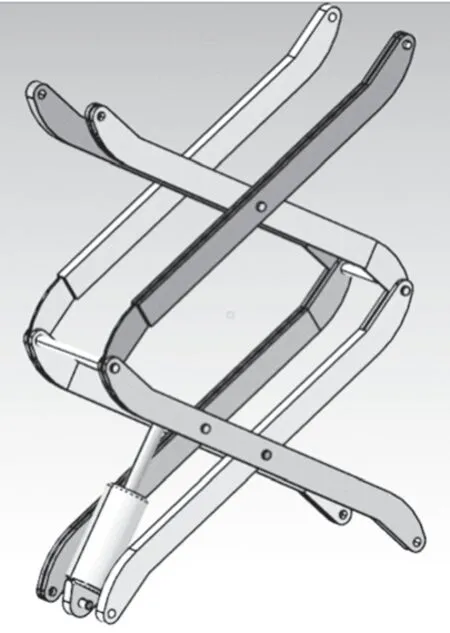

本文設計的汽車維修舉升機由機械機構、液壓舉升回路、電氣控制系統三大結構組成[10]。剪式舉升機有2 組相同的舉升機構,分別安置在兩側車輪中間,如圖1 所示。剪式舉升機前后兩端,一端上下連接點為固定鉸鏈支座,舉升支承臂由銷連接固定在鉸軸支座上;另一端上下連接點連接滾輪,舉升支承臂通過銷軸與滾輪配合。剪式舉升機工作過程中,以固定鉸鏈支座的一端作為固定支點,滾輪向靠近固定鉸支座移動或者遠離固定鉸支座,帶動4 對舉升支承臂進行剪叉式運動使汽車支承平臺上升或下降,當平臺達到需求的高度時,活塞桿停止上升,保持汽車支承平臺高度不變。液壓缸固定在剪式舉升機的底座上,通過液壓缸兩端的球頭軸承分別與底座的固定鉸支座和舉升支承臂上的舉升桿進行連接。

圖1 剪式舉升機整體結構Fig.1 Overall structure of scissor lift

1.2 剪式舉升機結構參數

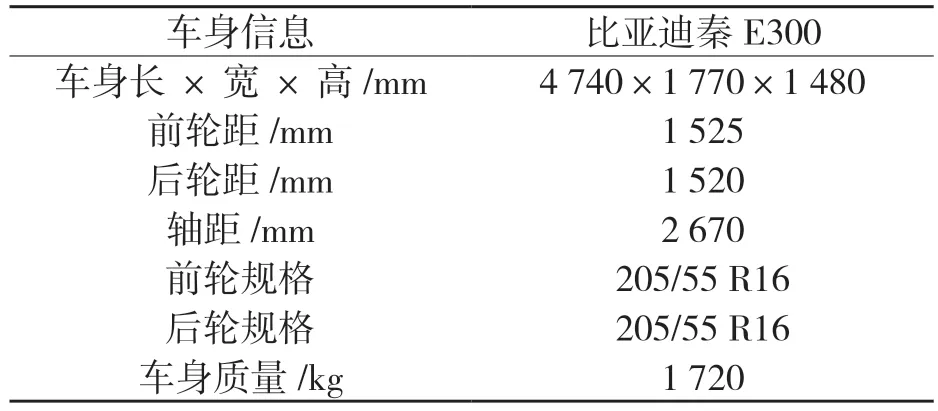

舉升機設計時,以比亞迪秦E300 為例,該車相關參數如表1 所示。根據設計思路、工作原理和三維模型,舉升質量為2 t、高度為1.65 m,時間為60 s。

表1 參數信息Tab.1 Parameter information

1.2.1 汽車支承平臺尺寸確定

依據建立的汽車參數模型,軸距2.6 m 汽車輪胎規格為205/55 R16。為防止汽車支承平臺與汽車車輪的接觸干涉,所以汽車支承平臺兩端與汽車前后兩輪胎邊緣距離為75 mm,計算汽車支承平臺外形尺寸的長L 為1 918 mm,故支承平臺長取1 900 mm;汽車支承平臺的寬度一般的設計尺寸為500~600 mm,支承平臺寬取550 mm,支承平臺的平板厚度取10 mm,支承平臺的外形高度取75 mm。

1.2.2 舉升支承臂尺寸確定

根據汽車支承平臺長度為1 900 mm,固定鉸鏈支承座中心孔中心距離汽車支撐平臺邊緣200 mm,剪式舉升機在最低高度350 mm。計算剪式舉升機在最低(350 mm)時,固定鉸鏈支承座與滾動滾輪位置之間的距離1 900-200-200=1 500 mm,設計的汽車支撐平臺厚度為10 mm,滾輪半徑40 mm,上下兩個移動滾輪在最低點時的距離:350-10-10-40-40=250 mm。依據三角形勾股定理計算舉升支承臂的長度約為1 505 mm,舉升支承臂寬100 mm,厚度為40 mm。

1.3 剪式舉升機受力計算

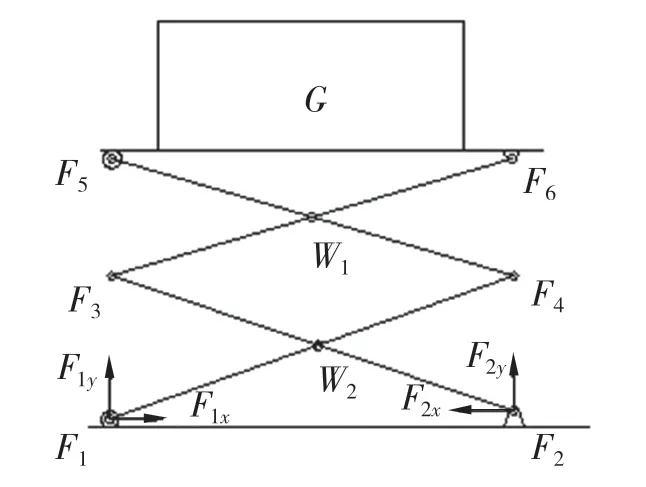

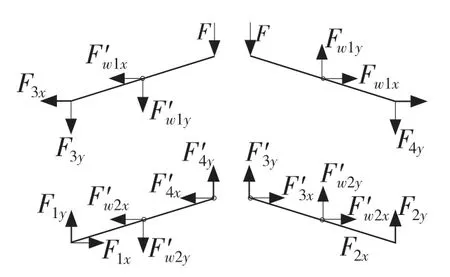

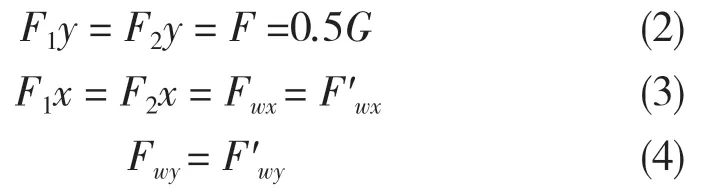

剪式汽車維修舉升機在載荷最大時,并且汽車支承平臺處在最低極限位置時,此時液壓缸的推力為最大。剪式汽車維修升降機的整體受力情況如圖2 所示。

圖2 剪式舉升機整體受力簡圖Fig.2 Overall stress diagram of scissor lift

由圖2 可得

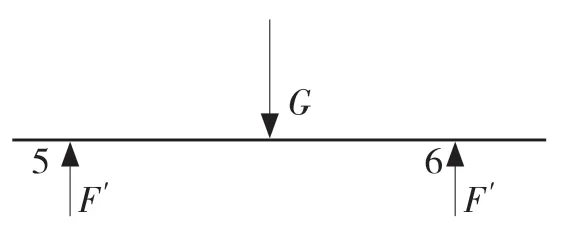

剪式汽車維修舉升機的汽車支承平臺及汽車支承臂的受力情況分別如圖3、圖4 所示。

圖3 汽車支承平臺受力簡圖Fig.3 Stress of automobile support platform

圖4 汽車支承臂受力簡圖Fig.4 Stress of automobile support arm

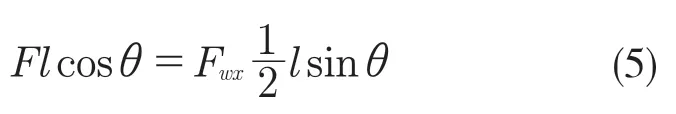

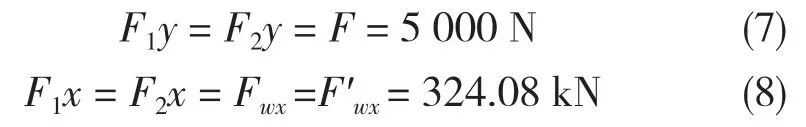

通過對剪式汽車維修舉升機機體和機體各部件進行力學方向,可得

根據力矩平衡原理,對1 點進行力矩平衡分析,得

由式(5)可得

根據基本參數要求可知,剪叉式升降機承受的極限載荷為10 000 N。通過三維建模軟件建模及仿真,測得剪叉式升降機虛擬樣機在處于極限工作狀態時叉臂與工作臺之間的夾角θ=6.37°。

通過式(2)、式(3)、式(6),可得到式(7)、式(8):通過計算可得,剪式汽車維修舉升機在極限工作狀態下所需的推力為324.08 kN。

2 剪式舉升機有限元分析

2.1 有限元分析前處理

將UG 創建的三維實體模型導入HyperMesh中,首先對不規則的幾何體進行切分,其次待幾何清理完畢后,對實體模型各部件進行網格劃分。六面體網格的單元類型為C3D8R 單元,四面體單元為C3D4 單元,采用2~10 mm 不等的網格。網格劃分完成后,總網格數量為1 657 656。最后定義材料屬性,材料采用45 鋼,參數如表2 所示(將各連接部件的接觸部位進行接觸設置[11-12],接觸為“硬”接觸,摩擦系數為0.15)。

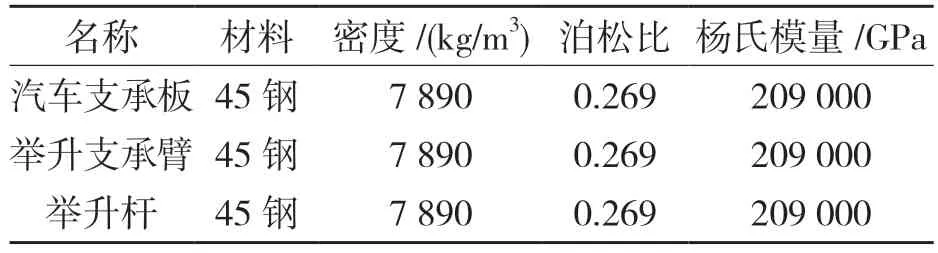

表2 材料屬性Tab.2 Material properties

2.2 舉升裝置有限元分析

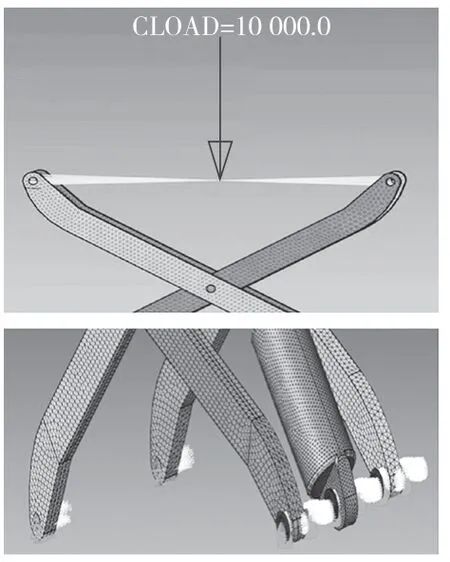

舉升裝置分析模型如圖5 所示。將舉升裝置與置物板之間的連接孔耦合到一點上,在耦合點施加10 000 N 的集中力,模擬置物板給舉升裝置施加的載荷如圖6 所示。

圖5 舉升裝置分析模型Fig.5 Analysis model of lifting device

圖6 舉升裝置載荷施加圖Fig.6 Load application of lifting device

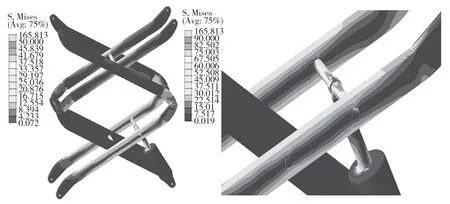

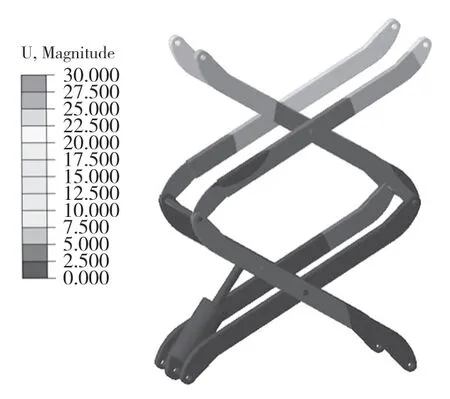

將模型導入求解,得到的應力分布如圖7 所示。從圖中可看出,應力主要集中在舉升臂連接處,以及舉升桿與液壓桿連接處,最大應力為165.8 MPa,應力遠遠小于材料許可強度,結構安全可靠。舉升裝置的位移云圖如圖8 所示。由圖可知,變形主要發生在舉升臂與置物臺連接處。綜合最大變形為3 mm,根據設計許可變形量可知,在允許變形量范圍內,滿足要求。由圖9 可知,舉升裝置未發生塑性變形。

圖7 舉升結構應力云圖Fig.7 Stress of lifting structure

圖8 舉升裝置位移云圖Fig.8 Displacement of lifting device

圖9 塑性變形圖Fig.9 Plastic deformation

2.3 舉升支承臂分析

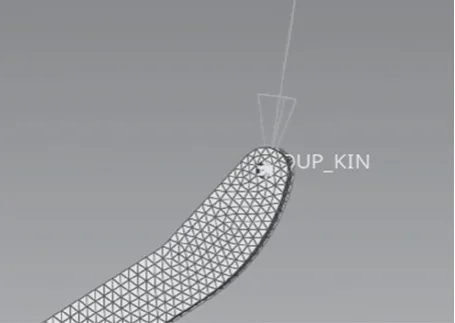

在耦合點施加逐漸增大的向下集中力載荷,最大載荷為1 250 N,如圖10 所示。導入求解器求解后的應力云圖如圖11 所示。可見應力最大處在中間孔的兩側,最大應力為13.83 MPa,遠遠小于材料許可強度。位移云圖如圖12 所示,綜合最大位移為0.475 mm。

圖10 載荷施加示意圖Fig.10 Load application

圖11 應力云圖Fig.11 Stress nephogram

圖12 位移云圖Fig.12 Displacement nephogram

3 結論

基于理論分析和仿真分析得到:(1)在10 000 N 作用下,應力主要集中在舉升臂連接處,最大應力為165.8 MPa,整體綜合形變為3 mm;(2)支承臂在載荷為1 250 N 作用下,最大應力發生在中間孔的兩側,為13.83 MPa,最大位移為0.475 mm。根據舉升機的設計要求,最大應力均小于許用應力,結果滿足設計要求,分析結果為設計汽車舉升機提供參考。