某輕型卡車(chē)車(chē)架有限元分析

王偉,王孟琴

(200093 上海市 上海理工大學(xué) 機(jī)械工程學(xué)院)

0 引言

作為汽車(chē)重要的組成部分之一,車(chē)架不僅要承擔(dān)汽車(chē)內(nèi)各總成、車(chē)身以及貨物的重量,還要承受來(lái)自其他部件的各種力和力矩。為保證汽車(chē)的安全穩(wěn)定性,車(chē)架必須要有足夠的強(qiáng)度和剛度。對(duì)于卡車(chē),其承受的重量以及來(lái)自外部力的作用更大,因此對(duì)強(qiáng)度和剛度有著更高的要求[1-2]。

隨著近幾年有限元分析技術(shù)的廣泛應(yīng)用,在車(chē)架的結(jié)構(gòu)設(shè)計(jì)以及結(jié)構(gòu)優(yōu)化方面有著巨大的助力[3]。沈瞳[4]等人基于SolidWorks 及CATIA 對(duì)某中型車(chē)架在幾種不同工況下做了ANSYS分析,為車(chē)架的設(shè)計(jì)提供了參考;李興昌[5]對(duì)車(chē)架進(jìn)行振動(dòng)分析及優(yōu)化,完成了車(chē)架的模型設(shè)計(jì)、論證,有限元分析及優(yōu)化一整套流程。

本文以某輕型卡車(chē)車(chē)架為對(duì)象,利用三維建模軟件CATIA 進(jìn)行車(chē)架建模,基于HyperWorks對(duì)車(chē)架在滿(mǎn)載工況、滿(mǎn)載彎扭工況、緊急制動(dòng)工況、緊急轉(zhuǎn)彎工況下進(jìn)行靜力學(xué)分析,判斷車(chē)架是否能滿(mǎn)足強(qiáng)度及剛度的要求,同時(shí)對(duì)車(chē)架進(jìn)行模態(tài)分析,確定車(chē)架的振動(dòng)頻率,為車(chē)架優(yōu)化設(shè)計(jì)提供參考。

1 車(chē)架結(jié)構(gòu)參數(shù)與材料

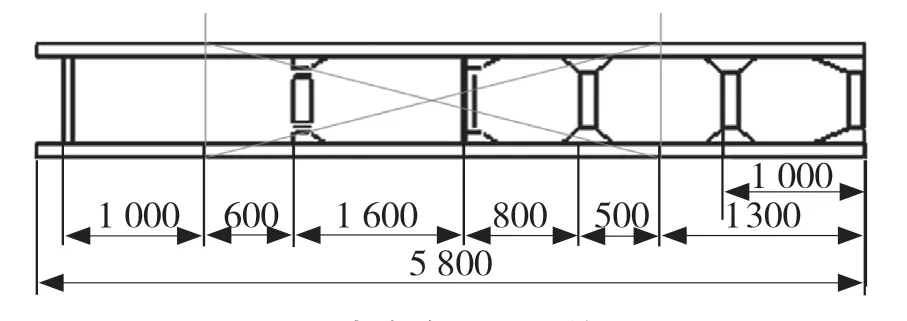

首先在三維建模軟件CATIA 中建模,主要參數(shù)為縱梁總長(zhǎng)5 800 mm,軸距3 500 mm,梁厚度7 mm,以及各橫梁之間的距離大小。車(chē)架的詳細(xì)尺寸參數(shù)如圖1 所示。

圖1 卡車(chē)車(chē)架結(jié)構(gòu)簡(jiǎn)圖Fig.1 Structure diagram of truck frame

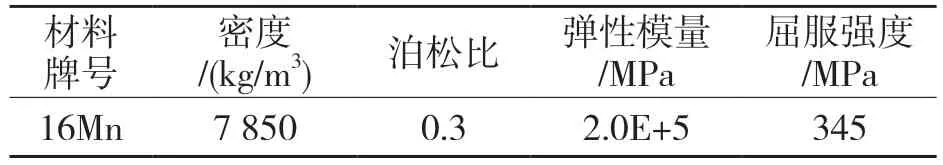

該車(chē)架所使用材料為16Mn,其材料屬性見(jiàn)表1。

表1 材料屬性Tab.1 Material properties

2 有限元模型的建立

2.1 幾何模型的建立與導(dǎo)入

卡車(chē)車(chē)架模型的建立比較復(fù)雜,因此在確保分析結(jié)果準(zhǔn)確的基礎(chǔ)上,忽略一些不必要的結(jié)構(gòu)以簡(jiǎn)化計(jì)算。

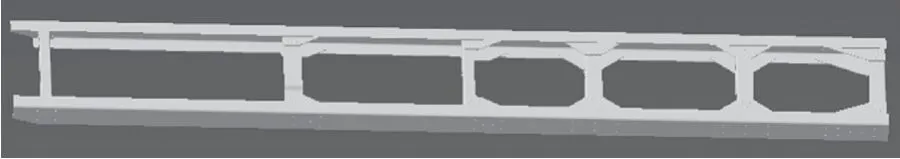

本文選取的車(chē)架為邊梁式車(chē)架,主要由左右2 根縱梁和6 根橫梁構(gòu)成,分別為前梁、元寶梁、中后梁。采用鉚接的方式對(duì)車(chē)架進(jìn)行連接,利用三維建模軟件CATIA 對(duì)車(chē)架進(jìn)行建模,再導(dǎo)入HyperWorks 進(jìn)行網(wǎng)格劃分和仿真分析。但在此之前,需要將CATIA 中的車(chē)架模型轉(zhuǎn)為.stp 格式,以保證軟件能夠正確識(shí)別已建好的3D車(chē)架模型。所建三維模型如圖2 所示。

圖2 車(chē)架的三維模型Fig.2 A three-dimensional model of the frame

2.2 網(wǎng)格劃分

將上一步獲取的.stp 格式文件導(dǎo)入到HyperMesh 中。對(duì)結(jié)構(gòu)進(jìn)行簡(jiǎn)單的幾何清理,去除部分對(duì)結(jié)構(gòu)強(qiáng)度影響不大的小孔,避免應(yīng)力集中現(xiàn)象。由于車(chē)架整體使用冷軋鋼板。厚度均勻?yàn)? mm,屬于鈑金類(lèi)零件,可對(duì)其進(jìn)行中面抽取,之后使用二維殼單元進(jìn)行網(wǎng)格劃分。

在進(jìn)行網(wǎng)格劃分時(shí),需要控制網(wǎng)格的數(shù)量與尺寸,數(shù)量過(guò)多以及尺寸過(guò)小會(huì)使求解器在求解時(shí)效率低下,時(shí)間成本大。之后確認(rèn)已畫(huà)網(wǎng)格的質(zhì)量,質(zhì)量不好的網(wǎng)格會(huì)直接影響到求解結(jié)果的準(zhǔn)確性。網(wǎng)格劃分后,整個(gè)車(chē)架被劃分為726 762 個(gè)單元,731 433 個(gè)節(jié)點(diǎn),網(wǎng)格為3 mm。網(wǎng)格劃分圖如圖3 所示。

圖3 網(wǎng)格劃分圖Fig.3 Meshing diagram

3 靜力學(xué)分析

3.1 靜力學(xué)基礎(chǔ)

在固定載荷下,對(duì)車(chē)架進(jìn)行靜力學(xué)分析,主要目的是得出此車(chē)架的位移量和應(yīng)力大小等參數(shù),從而來(lái)校核車(chē)架的強(qiáng)度及剛度,滿(mǎn)足實(shí)際工作的需要。

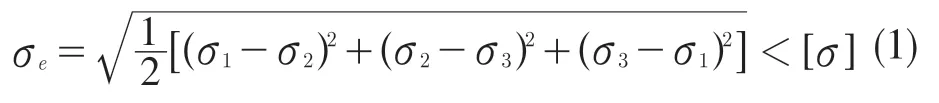

考慮到本文選取的工況中有彎扭組合變形,同時(shí)要保證其結(jié)果更加接近實(shí)際情況,所以選擇第四強(qiáng)度理論作為結(jié)構(gòu)發(fā)生破壞的準(zhǔn)則,其破壞條件為

式中:σe——等效應(yīng)力;σ1——第一主應(yīng)力;σ2——第二主應(yīng)力;σ3——第三主應(yīng)力;[σ]——材料的許用應(yīng)力。

3.2 基本載荷及運(yùn)行工況的選取確定

汽車(chē)行駛過(guò)程中,受到各種不同載荷的影響,車(chē)架在各種復(fù)雜載荷下會(huì)發(fā)生彎曲、扭轉(zhuǎn)及其組合變形的情況,這就需要車(chē)架有很好的強(qiáng)度和剛度,以保證行車(chē)的安全性。

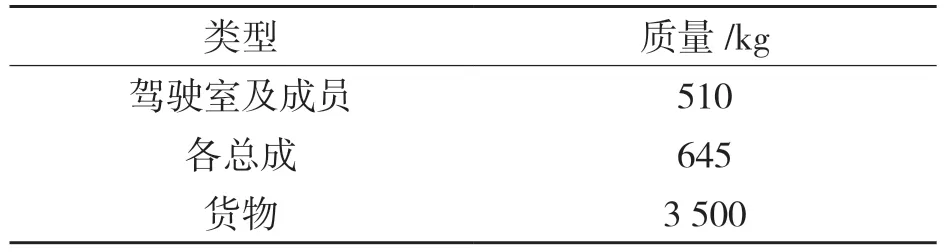

保證靜力學(xué)分析的準(zhǔn)確性就必須要確定車(chē)架的基本載荷。本文的研究對(duì)象某輕型卡車(chē)車(chē)架,承受的基本載荷為:駕駛室及成員總重,各總成重量,滿(mǎn)載時(shí)貨物總重,詳細(xì)數(shù)據(jù)見(jiàn)表2。

表2 車(chē)架所受基本載荷Tab.2 Basic load on frame

施加基本載荷時(shí),可以將各載荷看作集中力或質(zhì)量點(diǎn),再施加到車(chē)架上。由于本文的靜力學(xué)分析中存在慣性載荷,所以將以質(zhì)量點(diǎn)的形式施加基本載荷,這樣再進(jìn)行分析時(shí)可以直接對(duì)車(chē)架施加加速度,其等效于施加慣性載荷。

根據(jù)長(zhǎng)期的實(shí)踐總結(jié),本文將從滿(mǎn)載彎曲、滿(mǎn)載彎扭、緊急制動(dòng)、緊急轉(zhuǎn)彎這4 個(gè)主要的運(yùn)行工況[6]對(duì)車(chē)架進(jìn)行靜力學(xué)分析。若車(chē)架在這4種工況下都能夠表現(xiàn)出令人滿(mǎn)意的性能,即車(chē)架的強(qiáng)度和剛度滿(mǎn)足要求。

3.3 各工況下的靜力分析

確定了車(chē)架的基本載荷以及選擇了滿(mǎn)載、滿(mǎn)載彎扭、緊急制動(dòng)、緊急轉(zhuǎn)彎4 種典型工況,在進(jìn)行分析時(shí)還應(yīng)包含3 個(gè)主要方面:對(duì)模型的約束進(jìn)行確定、車(chē)架所受載荷的施加以及最后對(duì)仿真結(jié)果的分析。在HyperWorks 中可以通過(guò)其求解器模塊得到車(chē)架在不同工況下受載后的應(yīng)力和位移云圖,以便對(duì)其強(qiáng)度和剛度進(jìn)行更加準(zhǔn)確的評(píng)估。

為了在約束描述時(shí)更加簡(jiǎn)潔,以X 方向作為車(chē)架的縱向,Y 方向作為車(chē)架的垂直方向,Z 方向作為車(chē)架的橫向,對(duì)車(chē)架模型建立坐標(biāo)系。

對(duì)車(chē)架實(shí)施約束時(shí),需要符合實(shí)際情況,主要是對(duì)4 個(gè)車(chē)輪上的平動(dòng)自由度進(jìn)行規(guī)定,故在下面4 個(gè)工況中,出現(xiàn)約束僅指的是車(chē)輪上X,Y,Z 方向上的平動(dòng)自由度。

3.3.1 滿(mǎn)載工況

對(duì)車(chē)架進(jìn)行如下所述的約束:對(duì)左右前輪在X,Y 方向進(jìn)行約束。同時(shí)額外對(duì)右前輪的Z 方向施加約束;將右后輪在Y,Z 方向進(jìn)行約束,對(duì)于左后輪僅對(duì)其Y 方向進(jìn)行約束。

車(chē)輛在滿(mǎn)載行駛時(shí),車(chē)架受載荷作用會(huì)在垂直方向上產(chǎn)生震動(dòng),因此需要考慮動(dòng)載系數(shù)的影響,而動(dòng)載系數(shù)的選取主要與車(chē)輛行駛狀態(tài)、路面狀況以及車(chē)架的剛度相關(guān)。常根據(jù)經(jīng)驗(yàn)選取動(dòng)載系數(shù),本文中選取動(dòng)載系數(shù)為2.3。

圖4 為汽車(chē)在滿(mǎn)載工況時(shí)車(chē)架的應(yīng)力云圖。從圖中可以看出,應(yīng)力最大點(diǎn)出現(xiàn)在與第4 橫梁相近的左右縱梁上,最大應(yīng)力值為55.84 MPa,安全系數(shù)為6.17,車(chē)架材料的屈服強(qiáng)度為345 MPa。從安全系數(shù)可以看出車(chē)架的強(qiáng)度足夠,強(qiáng)度冗余很大。此處應(yīng)力較大是因?yàn)檐?chē)輛滿(mǎn)載時(shí)貨物及車(chē)廂質(zhì)量大。此外,在接近第2 橫梁處的縱梁上的應(yīng)力也較大,這是因?yàn)閯?dòng)力總成安裝在此位置。從整體數(shù)值上看應(yīng)力較小,主要原因是板材的厚度較大。從車(chē)架優(yōu)化的角度考慮,可以適當(dāng)減小板材的厚度,提高車(chē)架的輕量化水平。

圖4 滿(mǎn)載工況下車(chē)架的應(yīng)力云圖Fig.4 Stress nephogram of frame under full load condition

從圖5 可以看出,車(chē)架的最大變形位移約0.18 mm。造成車(chē)架變形如此小的原因主要是板材的厚度較厚為7 mm,且選用的車(chē)架縱梁截面為槽型,在縱梁方向上不易發(fā)生彎曲,說(shuō)明車(chē)架的剛度很大。最大位移位置為第3 根橫梁上,在此處發(fā)生最大位移主要是因?yàn)榈? 橫梁即元寶梁,直接采用鋼板沖壓而成,截面呈薄板形,相較于其他槽型或工字型截面橫梁,更易產(chǎn)生位移。考慮到位移量非常小,故認(rèn)為車(chē)輛剛度余量大,滿(mǎn)足使用要求。

圖5 滿(mǎn)載工況下車(chē)架的位移云圖Fig.5 Frame displacement cloud diagram under full load condition

3.3.2 滿(mǎn)載彎扭工況

在滿(mǎn)載彎扭工況下,汽車(chē)車(chē)架會(huì)發(fā)生彎扭組合變形。對(duì)此種工況下的車(chē)架約束如下:對(duì)左前輪X 方向上進(jìn)行約束,并對(duì)其Y 方向上向上施加1.3 mm 的強(qiáng)制位移。對(duì)右前輪X,Y,Z 三個(gè)方向進(jìn)行約束,僅僅約束左后輪Y 方向,同時(shí)對(duì)右后輪Z 方向進(jìn)行約束,并且對(duì)其Y 方向上施加1.3 mm 的強(qiáng)制位移。對(duì)于處于彎扭工況的汽車(chē)來(lái)說(shuō),車(chē)速一般較低,因此其動(dòng)載系數(shù)較小,本文在此工況下取動(dòng)載系數(shù)為1.2。

從圖6 中可以看出,最大應(yīng)力出現(xiàn)在車(chē)架縱梁上,為255.7 MPa。根據(jù)車(chē)架材料的屈服強(qiáng)度可知安全系數(shù)為1.35,可以看出車(chē)架的強(qiáng)度是滿(mǎn)足設(shè)計(jì)要求的。最大應(yīng)力產(chǎn)生的位置為未強(qiáng)制位移的右前輪、左后輪上方板簧座與車(chē)架連接的部位。從圖7 可以看出,較大變形主要發(fā)生在車(chē)架左縱梁前端以及右縱梁的中部,最大變形為1.6 mm,相較于車(chē)架的整體尺寸,變形是非常微小的,即車(chē)架的剛度滿(mǎn)足要求。對(duì)比滿(mǎn)載工況可以看出,在彎扭組合變形下,車(chē)架承受較大壓力,且在兩種組合變形下是以扭轉(zhuǎn)變形為主的。

圖7 滿(mǎn)載彎扭工況下車(chē)架的位移云圖Fig.7 Frame displacement cloud diagram under full load bending and torsion condition

3.3.3 緊急制動(dòng)工況

在緊急制動(dòng)時(shí),汽車(chē)會(huì)受到與運(yùn)動(dòng)方向相反力的作用,這樣會(huì)導(dǎo)致車(chē)架縱向產(chǎn)生一定變形。現(xiàn)對(duì)此種工況下的車(chē)架進(jìn)行約束:約束左前輪X,Y 兩個(gè)方向;約束右前輪X,Y,Z 三個(gè)方向;約束左后輪Y 方向;約束右后輪Y,Z 方向。在緊急制動(dòng)時(shí)取制動(dòng)減速度0.3 g,動(dòng)載系數(shù)1.2。

由圖8 可知,最大應(yīng)力為59.14 MPa,安全系數(shù)為5.83,車(chē)架強(qiáng)度滿(mǎn)足設(shè)計(jì)要求,且其強(qiáng)度余量大。從圖9 可以看出,最大變形發(fā)生在第3 根橫梁上,最大變形位移約0.19 mm,即車(chē)架的剛度滿(mǎn)足要求。與滿(mǎn)載彎曲工況相比,在緊急制動(dòng)時(shí)慣性力的作用下,最大應(yīng)力和最大位移都有增大,但增加幅度很小。且產(chǎn)生位置相近。

圖8 緊急制動(dòng)工況下車(chē)架的應(yīng)力云圖Fig.8 Stress nephogram of the frame under emergency braking condition

圖9 緊急制動(dòng)工況下車(chē)架的位移云圖Fig.9 Frame displacement cloud diagram under emergency braking condition

3.3.4 緊急轉(zhuǎn)彎工況

在緊急轉(zhuǎn)彎時(shí),車(chē)架會(huì)受到側(cè)向的離心力,載荷自重以及縱向的減速度作用同時(shí)也會(huì)降低速度。現(xiàn)對(duì)此種工況下的車(chē)架進(jìn)行約束:對(duì)左前輪X,Y 方向,右前輪X,Y,Z 方向,左后輪及右后輪Y 方向上進(jìn)行約束。并施加為0.2g 的橫向離心加速度,以及0.2g 的縱向減速度,動(dòng)載系數(shù)取1.4。

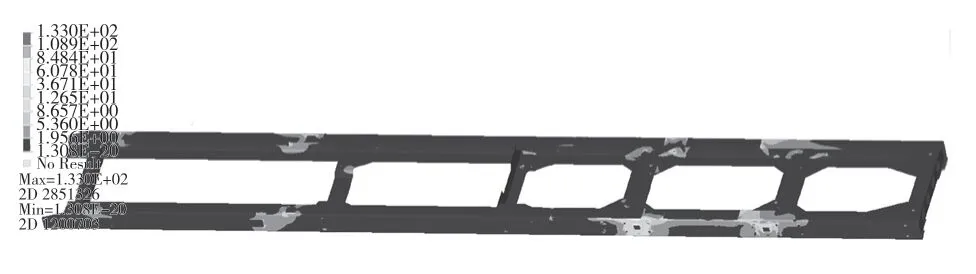

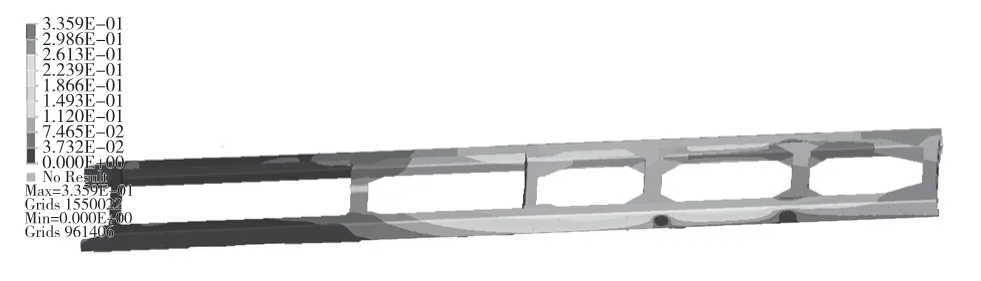

從圖10 中可以看出,車(chē)架的最大應(yīng)力為133 MPa。根據(jù)材料的屈服強(qiáng)度可知,安全系數(shù)為2.59,最大應(yīng)力位置在第5 橫梁與左右兩端縱梁的交接位置,可認(rèn)為在緊急轉(zhuǎn)彎時(shí)此處承受較大的應(yīng)力。但從應(yīng)力數(shù)值上看,車(chē)架在緊急轉(zhuǎn)彎的工況下,車(chē)架的強(qiáng)度滿(mǎn)足要求。從圖11 中可看出,車(chē)架的最大變形位移為0.33 mm,變形位置主要在左右縱梁的中后段,變形位移量依然很小,即車(chē)架的剛度很大,能夠滿(mǎn)足設(shè)計(jì)要求。

圖10 緊急轉(zhuǎn)彎工況下車(chē)架的應(yīng)力云圖Fig.10 Stress nephogram of the frame under emergency turning condition

圖11 緊急轉(zhuǎn)彎工況下車(chē)架的位移云圖Fig.11 Frame displacement cloud diagram under emergency turning condition

3.3.5 各工況總結(jié)

根據(jù)上文4 工況下車(chē)架的最大應(yīng)力、最大變形位移仿真結(jié)果,總結(jié)如表3 所示。

表3 各工況下最大應(yīng)力和位移Fig.3 Maximum stress and displacement under various working conditions

從表3 可以看出,車(chē)架最大應(yīng)力與最大位移都在滿(mǎn)載彎扭工況下產(chǎn)生,即在這種工況下,車(chē)架承受的壓力最大,但二者數(shù)值上都很小。從輕量化的角度分析,可以適當(dāng)減小車(chē)架縱梁鋼板厚度,降低質(zhì)量。

4 車(chē)架模態(tài)分析

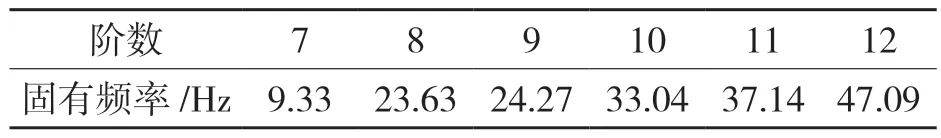

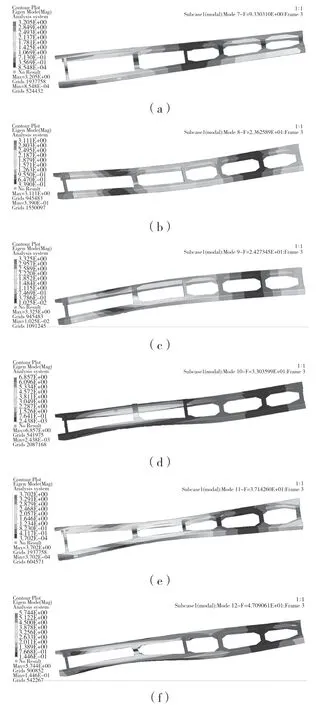

為了得到結(jié)構(gòu)的固有頻率以及模態(tài)振型圖,對(duì)車(chē)架進(jìn)行模態(tài)分析[7]。在自由模態(tài)下,車(chē)架的模態(tài)分析結(jié)果受到自身結(jié)構(gòu)的影響,與載荷和約束無(wú)關(guān)。由于前6 階模態(tài)分析結(jié)果無(wú)實(shí)際意義,故對(duì)前6 階模態(tài)不進(jìn)行考慮,只對(duì)7~12階的模態(tài)分析結(jié)果。將變形放大50 倍的結(jié)果如圖12 所示。

根據(jù)圖12 的模態(tài)振型圖,可得到7~12 階的固有頻率如表4 所示。

表4 卡車(chē)車(chē)架7~12 階固有頻率Tab.4 7~12 natural frequency of truck frame

圖12 卡車(chē)車(chē)架7~12 階模態(tài)振型圖Fig.12 7~12th order mode shape diagram of truck frame

由表4 可知,由第7 階至第12 階車(chē)架的固有頻率逐漸升高,車(chē)架頻率在9.33~47.09 Hz之間浮動(dòng),屬于低頻率段。根據(jù)這些結(jié)果可以對(duì)車(chē)架的優(yōu)化設(shè)計(jì)提供參考。

5 結(jié)論

本文采用CATIA 對(duì)某卡車(chē)車(chē)架進(jìn)行三維建模,利用HyperWorks 對(duì)車(chē)架進(jìn)行靜力學(xué)分析和模態(tài)分析,通過(guò)靜力學(xué)分析對(duì)車(chē)架在4 種不同的典型工況下的應(yīng)力和位移進(jìn)行求解,結(jié)果表明車(chē)架的剛度及強(qiáng)度能夠滿(mǎn)足設(shè)計(jì)要求,且強(qiáng)度及剛度余量很大,在不影響剛度和強(qiáng)度的前提下可以適當(dāng)降低車(chē)架厚度,實(shí)現(xiàn)輕量化。本文對(duì)車(chē)架的模態(tài)分析結(jié)果可為后續(xù)的車(chē)架再優(yōu)化提供參考。