全液壓動臂塔機變幅機構能量回收液壓系統研究

費 燁, 肖 楠, 楊 妍

(沈陽建筑大學 機械工程學院, 遼寧 沈陽 110168)

0 引言

動臂塔式起重機在變幅下降工況中, 吊鉤和動臂處于負值負載工況, 下降的重力勢能很大程度上消耗在平衡閥。平衡閥消耗的勢能產生有害熱量,使得液壓回路油液的溫度升高,這些下降的勢能也被損耗,對液壓回路的動態特性有不利影響。如果這部分能量可以回收,既減少能耗,又提高了液壓系統能量利用效率,也是目前國際上工程機械領域一個重要的研究方向, 有關全液壓動臂塔式起重機能量回收方面的研究還不是很全面[1]。

國內外對于工程機械液壓回路的能量回收設計數不勝數,國外大多致力于研究液壓系統的功率匹配問題,近年來,更多的注重研究動力液壓系統方面,涌現出很多動力混合的節能方式。 國內則主要研究機械結構動作中的能量回收。

縱觀國內外動臂塔機的能量回收利用, 大體可分為蓄能器回收、泵/馬達等動力元件回收、節能回路回收等。本文以國內某型全液壓動臂塔機為研究對象, 在原機構馬達鋼絲繩變幅工作原理基礎上,新增添輔助液壓缸,利用多級蓄能器儲存下降工況勢能。 原機構下降工況過程中損耗的能量不再被平衡閥消耗掉,大部分存入蓄能器,完成了變幅下降過程的能量回收。

本文利用AMESim 液壓仿真軟件, 建立動臂塔機勢能回收回路的仿真模型,并對建立的模型作仿真分析,驗證其回收可行性。

1 變幅機構能量回收系統設計

1.1 變幅機構能量回收液壓系統原理

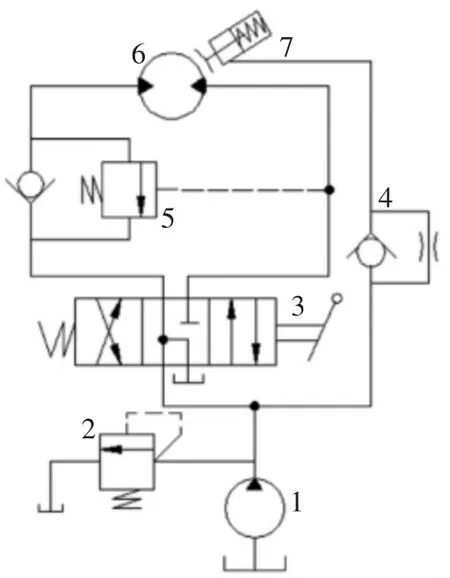

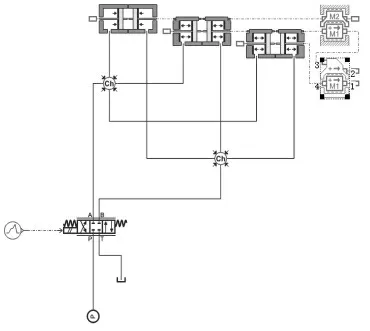

在動臂塔機工作過程中, 變幅機構通過變幅卷筒拉動鋼絲繩, 從而使改變動臂的仰角。 發動機通過輸出轉速,使得液壓泵輸出油液,回路中的液壓油經過三位換向閥給馬達供油,實現馬達的正轉和反轉。液壓馬達產生的驅動扭矩經過減速機傳遞給起升和變幅卷筒,使之轉動,實現鋼絲繩收回或放出,進而牽引吊鉤和動臂,完成塔機起升和變幅工作。吊鉤和動臂下降工況是負值負載工況,其勢能通過機械裝置經減速器傳遞給液壓系統, 再經平衡閥轉化為熱能升溫, 需要附加專用的冷卻裝置進行降溫。 全液壓動臂塔機液壓變幅系統原理見圖1[2]。

圖1 原變幅液壓系統原理

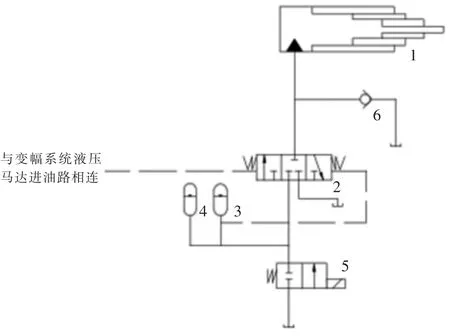

為避免升溫和熱能損失, 通過閱讀文獻,在原起升和變幅機構工作原理基礎上,新增液壓缸及儲能元件蓄能器,設計了一種利用輔助液壓缸回收動臂塔機變幅機構能量的液壓系統,其工作原理見圖2。

圖2 變幅機構能量回收再利用液壓系統

當動臂處于上升工況時,液控換向閥處于中位,伸縮缸被動臂拉起,液壓油也從油箱經單向閥流入伸縮缸。 當動臂處于下落工況時, 換向閥由馬達右側油液控制換到左位,壓力很高的液壓油經油管壓入蓄能器,機構勢能轉化為液壓能,吊鉤和動臂勢能得以回收。 若蓄能器達到最高壓力, 馬達右側高壓油液和蓄能器壓力反饋給液控閥,液控閥換到右位工作,油液經閥口流回油箱。 假設蓄能器中的油液壓力能已經通過再其他系統得到再利用,蓄能器能量回收到一定程度時,引入下級油路。 如此,平衡閥耗散的熱能減少,系統發熱減輕,液壓元件使用壽命得以延長。

1.2 液壓系統鉸點位置確定和蓄能器選型

鉸點位置決定液壓缸最初的工作情況, 整個能量回收機構的設計應遵循: ①不改變塔機原有工作機構的工作過程;②工作過程與塔機原有機構不發生干涉;③設計的機構滿足預期工作過程;④在滿足以上條件情況下,盡量做到簡單、適用。

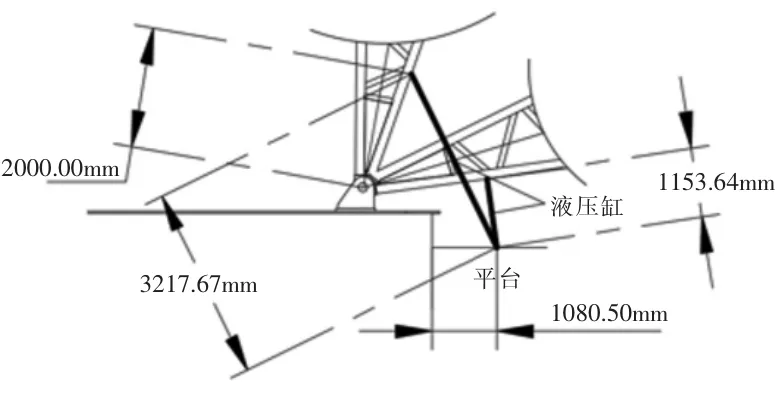

塔機變幅角度為17°~80°,依據以上條件和塔機具體結構,鉸點位置確定見圖3。

圖3 鉸點位置

系統工作內容是收集能量并作為輔助動力源輸出至其他回路。由于此回收能量系統不含泵,且只在動臂下降時回收勢能,故液壓系統壓力取決于蓄能器的壓力。查閱樣本得知, 塔機原變幅液壓系統最高壓力約pmax=300bar(30MPa),最低壓力約pmin=40bar(4MPa)。

又查表得知, 活塞式蓄能器最高工作壓力一般為21MPa,并可根據具體需要最大增至45MPa 左右; 活塞式蓄能器的使用壽命很長,由于油氣隔離方面做得很好,其中的油液也不容易氧化, 由此經比較確定使用活塞式蓄能器作為收集能量元件。

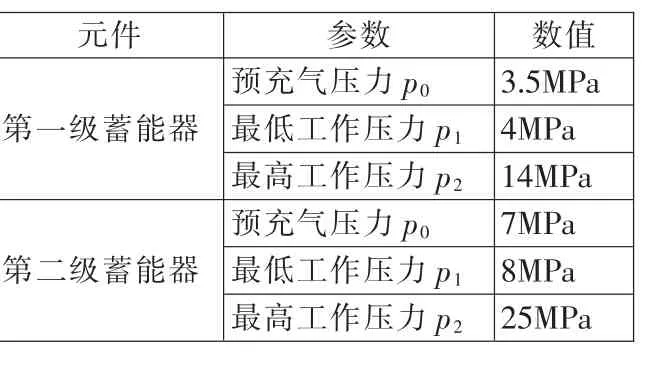

蓄能器剛開始回收能量時,其氣體壓力很低,體積很大,氣體分子間排斥力很小,氣體極易被壓縮;當收集到一定程度,氣體體積逐漸減小,壓力逐漸增大,氣體分子間排斥力逐漸增大,氣體變得不再容易被壓縮,回收能量效率降低。 又蓄能器要求p2≤4p0,只一級蓄能器不能滿足要求,設計兩級蓄能器來回收能量。

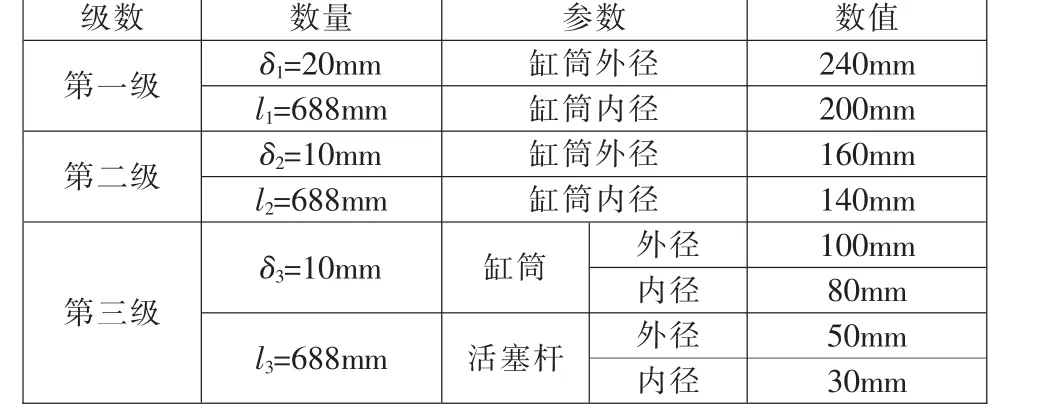

勢能回收系統是輔助機構, 其壓力大小和壓力變化范圍應小于塔機原有變幅液壓系統。 根據力士樂培訓樣本知, 蓄能器內充氣最低壓力可定為最低工作壓力的90%左右, 由此初定第一級蓄能器預充氣壓力p0=90%pmin=3.6MPa,圓整為3.5MPa。 據計算經驗p2≤4p0,確定最高工作壓力p2=14MPa,最低工作壓力p1=4.1MPa。 具體數據見表1。

表1 動臂變幅能量回收再利用系統主要元件參數

1.3 液壓缸設計

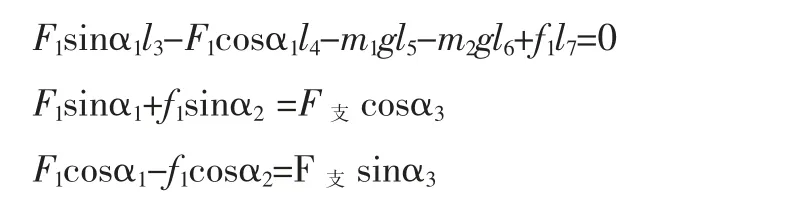

根據確定的鉸點位置,得到起始位置(17°)液壓缸總安裝長度l1=1154mm; 結束位置(80°)液壓缸總安裝長度l2=3218mm;液壓缸行程:L=l2-l1=2064mm。 由于液壓缸行程已接近完全收回時的兩倍,故選擇三級伸縮液壓缸完成模型搭建, 每級缸體伸出長度l=688mm。 對動臂進行受力分析,在整個下落過程中,當動臂與水平夾角為17°時, 液壓缸受到的壓力最大,計液壓缸受力為f1,如圖4,其中l3=24.734m,l4=77.734m,l5=43.12m,l6=79.091m,l7=2.046m,α1=83.75°,α2=9°,α3=17°,m1=30366kg,m2=3070kg,此時有:

圖4 受力分析

得到: F1=940496.55N;f1=99692.63N。

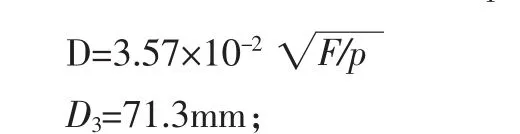

(1)三級液壓缸內徑和壁厚。 根據受力知道,若設計滿足三級缸受力, 那么二級和一級缸設計也是滿足要求的,根據蓄能器設定最大壓力p=25MPa。

根據GB/T 2348-93 液壓缸內徑系列圓整為80mm。壁厚的計算:δ≥pmaxD/(2.3[σp]-3pmax)其中:δ—壁厚;pmax—最高允許壓力(pmax≤1.5pn;pn=25MPa);[σp]—許用應力;([σp]=σp/n;45 號鋼σp=700;n=2)

最終得到δ3=4.33mm;圓整為10mm,可以得到三級缸外徑為100mm。

校核:根據計算液壓缸的公式:

其中:F=F0εε0,p=25MPa,d=0.05m;

得D3=0.051m 活塞缸直徑符合要求。

(2)留20mm 作為各級缸內壁距離,求得各級缸壁厚分別為δ2=7.58mm,圓整為10mm;δ1=10.83mm,圓整為20mm。三級缸內壁為80mm,依據活塞桿外徑公式,三級活塞桿外徑d3=50mm,空心桿,內徑為30mm。三級伸縮缸初步選型見表2,后續根據仿真結果調整。

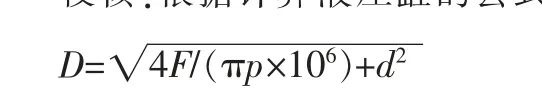

表2 三級伸縮液壓缸參數

2 變幅機構能量回收系統建模

2.1 三級伸縮缸建模

用單級缸級聯法構建的三級液壓缸模型見圖5,BAP11、BAP12 是HCD 庫中缸體固定的活塞模塊, 模擬一級缸的固定缸筒;BRP17、BRP18 是庫中缸體可移動的活塞模塊,模擬二級、三級缸的可移動缸筒;MAS30 是機械庫中帶可移動套筒的有固定外殼的質量塊,MAS31 為僅有可移動套筒的質量塊。三級液壓缸由兩個剛體可移動的單級缸和一個缸體固定的單級缸級聯組成。前一級單級缸的活塞與下級單級缸的可移動缸體連接,可移動缸體與相應的質量模塊中對應的質量塊連接, 以此模擬多級缸中作為下一級活塞套筒的活塞, 各單級缸的正反兩腔分別連接動態容積模塊BHC11,模擬正反兩腔流量壓力特性[3]。

圖5 三級伸縮缸模型

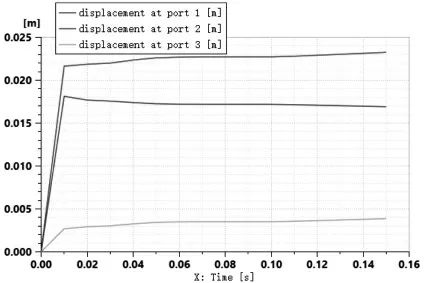

位移分析:三級伸縮缸的尺寸決定了級數越高,活塞桿伸出速度越快。設置參數后進行仿真,得到結果見圖6,各級缸運動規律符合猜想,建模正確。

圖6 三級伸縮缸模型仿真

2.2 三級伸縮缸建模

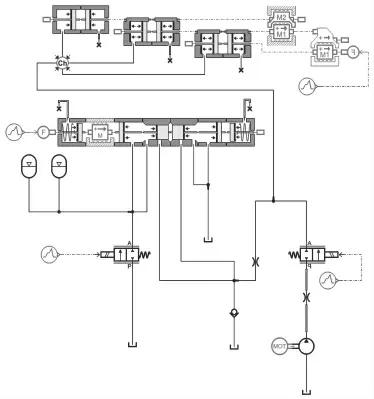

搭建的回收能量機液一體化模型見圖7,由于上升時伸縮缸由動臂帶起,模型中利用定量泵+二位二通電磁閥的組合使伸縮缸伸出;此時三位三通液控閥處于中位,其左右分別受馬達回油背壓和蓄能器預充氣壓力,他們的差值由設置在兩側的預緊彈簧力進行平衡。 當動臂下降時,馬達反轉,之前的回油路變成高壓油路,液控閥被推到左位工作,伸縮缸內的壓力油被壓入蓄能器,蓄能器蓄能,壓力不斷升高;當蓄能器壓力到達最高工作壓力時,減壓閥開啟,和蓄能器壓力共同將液控閥推至右位工作,伸縮缸卸荷回油箱;當蓄能器儲存的能量輸送到低壓油路后,液控閥又會回到中位。

圖7 回收能量液壓系統模型

3 變幅機構能量回收系統仿真分析

3.1 仿真模型驗證

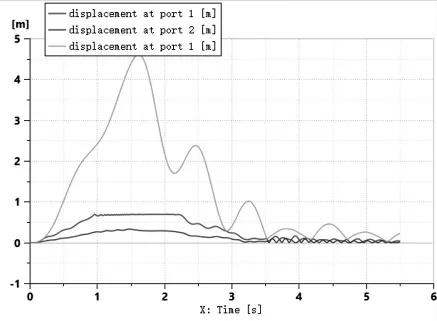

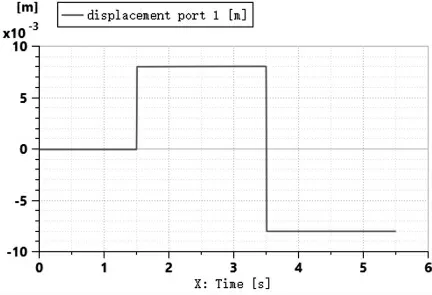

仿真后得到伸縮缸行程見圖8,分析可知,液壓缸能保證伸出后縮回,符合整個變幅過程規律。

圖8 伸縮缸行程

3.2 閥與蓄能器工作分析

回路中利用機械庫和信號庫中的元件來模擬液控閥的工作順序,其中設置了液壓缸卸荷回油箱的情況,見圖9。

圖9 液控閥工作行程

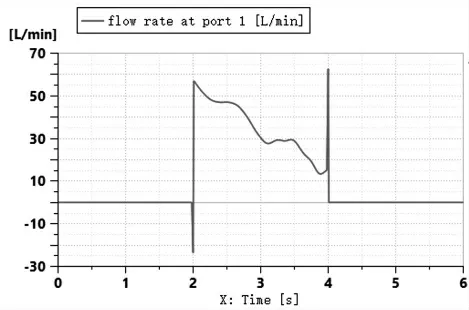

觀察蓄能器流量見圖10,發現流入蓄能器的流量隨著時間減少,這是由于蓄能器工作時壓力逐漸升高,氣體分子間排斥力逐漸增大,氣體變得不再容易被壓縮,回收能量效率降低造成的。

圖10 蓄能器進口流量

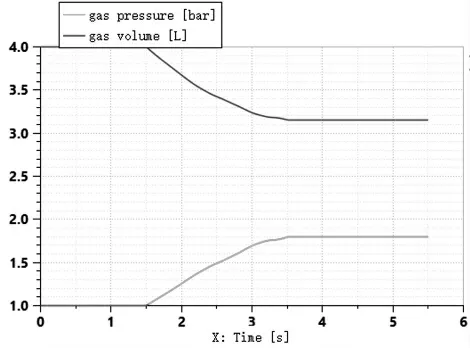

通過圖11 可看出,蓄能器中的氣體壓力越來越大,氣體是被壓縮的;氣體體積的變化曲線越來越平緩,可知變化速度是越來越慢的,這也符合蓄能器工作原理。

圖11 蓄能器氣體壓力與體積變化

4 結論

本文通過對動臂塔式機加設回收油缸,將回收的能量儲存在液壓系統中,最終利用AMESim 液壓仿真軟件進行建模分析,有以下結論:

圖2 所示的通過回收液壓缸和蓄能器回收能量的設計,可以對變幅下降工況中的勢能進行回收。

動臂塔式起重機的動臂質量是很大的, 那么要回收的能量,轉化為蓄能器壓力也是很高的,根據蓄能器的經驗公式可知,一個級別的蓄能器壓力要求無法滿足,因此要利用多級蓄能器回收能量。對于本文研究的塔機,設計兩個級別的蓄能器進行能量回收, 兩級蓄能器的最高工作壓力分別為14MPa、25MPa。

本文研究的三級液壓缸, 其動作過程受多種因素的影響,建模過程是復雜的,計算分析其模型也比較繁瑣。通過AMESim 軟件的HCD 庫和機械庫中的元件,搭建三級液壓缸等效模型,具有簡單實用、明了清晰的優點。 軟件本身可以進行多個庫的聯合仿真, 避免了多軟件協同的缺點。

總體性能穩定,對原系統變幅性能影響可以忽略。

本文中涉及的采用液壓缸回收能量的研究方法,也適用于其他相似工作原理的工程機械液壓系統。